一种碲锌镉晶片的退火方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明属于半导体衬底制造技术领域,具体涉及一种碲锌镉晶片的退火方法。

背景技术

当前,CdZnTe探测器两个重要发展方向为多块大体积并行探测器和面元阵列探测器。前者由多块体积大于1cm的CdZnTe晶体阵列组成,这类探测器解决了单个探测器体积小、总探测效率低的问题,大大缩短了测量时间,尤其适于便携式谱仪系统,可应用于环境、港口、铁路货物等的放射性监测。后者是由CdZnTe晶体面元阵列组成,主要应用于核医学、天体物理等领域的能谱成像。

CdZnTe探测器的发展和使用,使获取高性能光子的高效探测器成为可能,随着高品质CdZnTe半导体晶体制备技术的不断提高,对载流子收集过程进一步深入理解和低噪声微电子学的迅速发展,CdZnTe探测器必将在更广泛的领域获得到应用。

然而,用于探测器的CdZnTe晶片不仅要求晶体成分均匀、高电阻率、低内应力,而且目前对产品质量要求更加严格,尤其对控制晶片表面亮点数量要求越来越高。现有技术尽管公开了一些对碲锌镉晶片进行热处理来改善晶片性能,但是仍然不能完全满足客户要求,现有技术的改性方法存在工艺所需时间长,且改性后的晶片存在内阻不满足需求、表面亮点多、内应力较高等问题。

CN102220644A公开了一种提高碲锌镉晶体性能的方法,该方法利用Te沉淀/杂质相吸附杂质的作用,开辟梯度温场退火驱动杂质移动的新工艺,能够有效去除杂质,显著提高晶体的性能和成品率,但是该方法是针对晶棒进行退火,其产品内的杂质难以析出,因而表面亮点多的问题无法解决。

CN1422995A公开了一种碲锌镉晶体的退火改性方法,该方法尽管能够制备出电阻率高、成分相对较均匀的晶片,但是该方法的晶片极易造成缺陷,如晶片变形,还存在安全隐患和成本浪费等技术问题。

CN102168313B公开了一种碲锌镉晶体的气相退火改性方法,该方法尽管能够消除晶片中的夹杂相,提高载流子的传输性能和晶体质量,但是该方法所需工艺时间长、生产效率低、工艺复杂、成本很高,且改性后的晶片表面的亮点数量仍然无法得到明显改善。

CN106192014B公开了一种碲锌镉晶体的移动循环退火改性方法,该方法采用移动循环退火,通过外界装置移动退火管使其交替处于退火炉高温和低温段的热处理工艺,使碲锌镉(CZT)晶片迅速处于所需的温度,退火过程中大的温度梯度促进扩散过程,加速消除晶体中的小夹杂相。该方法退火时间一般在16小时内完成,小夹杂相的去除效率能达到100%,但是由于晶片在退火过程中不易移动,在高温下移动极易造成缺陷,如晶片变形,且不适于大规模生产,退火前准备工作繁琐等技术问题。

发明内容

为解决以上问题,本发明提供一种碲锌镉晶片的退火方法。

针对上述技术问题,提出如下解决方案:

一种碲锌镉晶片的退火方法,包括:

S1、将碲锌镉晶片和碲粉放入退火炉的不同位置中,将退火炉密封后抽真空;

S2、将退火炉缓慢升温至790-805℃,进行保温;

S3、缓慢降温,即得。

作为优选,步骤S2中,所述保温的时间为12-15h。

作为优选,步骤S2中,所述缓慢升温为0.4-1.3℃/min。

作为优选,步骤S1中,所述抽真空至1×10

作为优选,步骤S3中,所述缓慢降温包括以1-1.2℃/min的降温速度降温至300℃以下。

作为优选,在将碲锌镉晶片放入退火炉前,还包括对碲锌镉晶片进行清洗的步骤;所述清洗包括:采用浓盐酸和浓硝酸的混合液对碲锌镉晶片过药,然后采用水洗,并重复混合液清洗-水洗多次。

作为优选,所述过药的时间为30s,冲水时间为60s。

相比于现有技术,本发明具有如下有益效果:

本发明的退火方法操作容易、工艺流程短、工艺可控性强、所需时间短,本发明改性后的0.3μm大小的碲锌镉晶片亮点数量低至30颗以下,内应力低、成分均匀、且电阻率高、颗粒夹杂物少,且该方法一次性能处理上百片晶片,因此处理效率高,具有可观的应用前景。

附图说明

图1为未经退火处理的碲锌镉晶片的Tencor图。

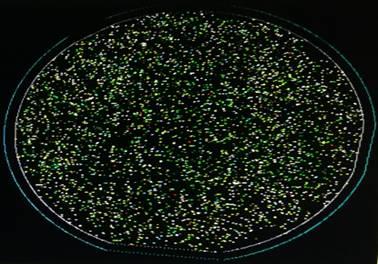

图2为经实施例1退火后的碲锌镉晶片的Tencor图。

图3为经实施例2退火后的碲锌镉晶片的Tencor图。

图4为经对比例1退火后的碲锌镉晶片的Tencor图。

图5为经对比例2退火后的碲锌镉晶片的Tencor图。

具体实施方式

本发明提供一种碲锌镉晶片的退火方法,包括:

S1、将碲锌镉晶片和碲粉放入退火炉的不同位置中,将退火炉密封后抽真空;

S2、将退火炉缓慢升温至790-805℃,进行保温;

S3、缓慢降温,即得。

在部分优选的实施方式中,步骤S2中,所述保温的时间为12-15h。当时间过短时影响亮点去除量,时间长极易产生晶片缺陷。

在部分优选的实施方式中,步骤S2中,所述缓慢升温速度为0.4-1.3℃/min。当升温速度过低时影响生产效率,过高时影响晶片电性能等。

在部分优选的实施方式中,步骤S1中,所述抽真空至1×10

在部分优选的实施方式中,步骤S3中,所述缓慢降温包括以0.5-1.2℃/min的降温速度降温至300℃以下。降温过快、缓慢降温的截止温度过大极易造成晶片电性能异常以及应力不均匀、应力过大等问题,温度过高出炉对炉膛寿命有影响,且容易出现烫伤等安全隐患。

在部分优选的实施方式中,步骤S1中,在将碲锌镉晶片放入退火炉前,还包括对碲锌镉晶片进行清洗的步骤;所述清洗包括:采用浓盐酸和浓硝酸的混合液对碲锌镉晶片过药,然后采用水洗,并重复混合液清洗-水洗多次。

在部分优选的实施方式中,步骤S1中,所述过药的时间为30-40s,冲水时间为60-90s。

在部分实施方式中,步骤S1中,步骤S1中,先将一批碲锌镉晶片插设于石英舟内,然后再置于退火炉中。

下面结合具体实施例和附图对本发明作进一步说明,但本发明并不限于以下实施例。除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

下述各实施例和对比例中,采用同一生产批次的碲锌镉晶片进行退火,因此在退火前的表面质量几乎一致,取其中一片晶片不进行退火,进行抛光后采用Tencor光学表面分析仪进行检测,所得结果如图1所示,退火前的直径为0.3μm大小的圆形晶片的亮点数为4306颗。

实施例1

一种碲锌镉晶片的退火方法,包括:

(1)退火前预清洗:采用浓盐酸与浓硝酸按照1:3体积比的混合液作为清洗剂,对碲锌镉晶片进行清洗,过药时间为30s,冲水时间为60s,再重复混合液酸洗-水洗清洗2次,甩干600s;

(2)待退火的晶片插设于石英舟内,放入退火炉(每炉可加工130片),石英帽中加入50克纯碲,盖上退火炉盖,开启抽真空系统,真空度达到1×10

第一段为升温:13小时从室温升温至800℃,目的是使晶片逐步升温使退火区晶片均匀加热,避免造成晶片的电性能异常、内应力过大以及内应力不均匀等缺陷;

第二段为恒温:800±5℃保温12-15个小时,目的是逐步析出晶片内部碲的沉淀物;

第三段为降温:11个小时内从800℃降温至300±5℃,产品缓慢降温,避免因急速降温使产品造成内应力不均匀、内应力过大、电性能异常等缺陷;

第四段降温:从300℃至室温,退出退火炉,自然降温。降温完成后关闭真空系统打开真空阀,排空真空状态,打开炉盖取出晶片。

取退火后的晶片,经过表面抛光后,采用Tencor光学表面分析仪进行检测,所得结果如图2所示,实施例1处理后的直径0.3μm大小的圆形晶片的亮点数为4颗,如图2所示。

实施例2

一种碲锌镉晶片的退火方法,包括:

(1)退火前预清洗:采用浓盐酸与浓硝酸按照1:3体积比的混合液作为清洗剂,对碲锌镉晶片进行清洗,过药时间为30s,冲水时间为60s,重复混合液酸洗-水洗清洗3次,甩干600s;

(2)待退火的晶片插设于石英舟内,放入退火炉(每炉可加工130片),石英帽中加入50克纯碲,盖上退火炉盖,开启抽真空系统,真空度达到1×10

第一段为升温:13个小时内从室温升温至800℃;

第二段为恒温:800±5℃保温12-15个小时;

第三段为降温:11个小时内从800℃降温至300±5℃。

第四段降温:从300℃至室温,退出退火炉,自然降温。

降温完成后关闭真空系统打开真空阀,排空真空状态,打开炉盖取出晶片。

对所得晶片进行检测,0.3μm大小的晶片的亮点数为15颗,如图3所示。

对比例1

一种碲锌镉晶片的退火方法,包括:

(1)退火前预清洗:采用盐酸与硝酸按照1:3的混合液作为清洗剂,对碲锌镉晶片进行清洗,过药时间为30s,冲水时间为60s,再重复混合液酸洗-水洗清洗2次,甩干600s;

(2)待退火的晶片插设于石英舟内,放入退火炉(每炉可加工130片),石英帽加入50克纯碲,盖上退火炉盖,开启抽真空系统,真空度达到1×10

第一段为升温:18个小时从室温升温至650±5℃;

第二段为恒温:在650±5°C进行保温26-30个小时;

第三段为降温:11个小时内从650℃降温至300±5℃;

第四段降温:从300℃至室温,退出退火炉,自然降温。

关闭真空系统打开真空阀,排空真空状态,打开炉盖取出晶片。

对所得晶片进行检测,直径为0.3μm大小的圆形晶片的亮点数为409颗,如图4所示。

对比例2

一种碲锌镉晶片的退火方法,包括:

(1)退火前预清洗:采用浓盐酸与浓硝酸按照1:3体积比的混合液作为清洗剂,对碲锌镉晶片进行清洗,过药时间为30s,冲水时间为60s,再重复混合液酸洗-水洗清洗2次,甩干600s;

(2)待退火的晶片插设于石英舟内,放入退火炉(每炉可加工130片),石英帽中加入50克纯碲,盖上退火炉盖,开启抽真空系统,真空度达到1×10

第一段为升温:13小时从室温升温至800℃;

第二段为恒温:800±5℃保温30小时;

第三段为降温:11个小时内从800℃降温至300±5℃;

第四段降温:从300℃至室温,退出退火炉,自然降温。

所得晶片表面出现卡设的架子印迹、且所得晶片的电性能不均匀,不合格。

对比例3

一种碲锌镉晶片的退火方法,包括:

(1)退火前预清洗:采用浓盐酸与浓硝酸按照1:3体积比的混合液作为清洗剂,对碲锌镉晶片进行清洗,过药时间为30s,冲水时间为60s,重复混合液酸洗-水洗清洗3次,甩干600s;

(2)待退火的晶片插设于石英舟内,放入退火炉(每炉可加工130片),石英帽中加入50克纯碲,盖上退火炉盖,开启抽真空系统,真空度达到1×10

第一段为升温:13个小时内从室温升温至800℃;

第二段为恒温:800±5℃保温6个小时;

第三段为降温:11个小时内从800℃降温至300±5℃。

第四段降温:从300℃至室温,退出退火炉,自然降温。

降温完成后关闭真空系统打开真空阀,排空真空状态,打开炉盖取出晶片。

对所得晶片进行检测,直径为0.3μm大小的圆形晶片的亮点数为1730颗,如图5所示。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。