一种制造磷掺杂单晶硅棒的籽晶、装置及方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明实施例涉及半导体生产技术领域,尤其涉及一种制造磷掺杂单晶硅棒的籽晶、装置及方法。

背景技术

单晶硅棒大部分采用切克劳斯基(Czochralski)法,又或被称之为直拉法制造。该方法是运用熔体的冷凝结晶驱动原理,在固体和液体的交界面处,由于熔体温度下降产生由液体转换成固体的相变化。在该方法中,通过将固态的多晶硅原料放置在石英坩埚内并通过石墨加热器加热使得盛放于石英坩埚中的多晶硅原料熔化,之后经过试温、引晶、放肩、转肩、等径和收尾等工艺过程,最终完成了无位错单晶硅棒的拉制。

另一方面,单晶硅棒按照掺杂剂的不同可以分为P型单晶硅棒和N型单晶硅棒。其中,N型单晶硅棒通常由V族元素掺杂获得,红磷是重掺N型单晶硅棒主要选择的掺杂剂。众所周知的,红磷具有易挥发、易燃易爆、分凝系数高等特性。因此在多晶硅原料熔融后,通常采用气相掺杂的方式进行磷掺杂。

然而,鉴于掺杂剂红磷易挥发等特性,一般在磷掺杂单晶硅棒的制造过程中,需要待石英坩埚中的多晶硅原料熔化成硅熔液,且硅熔液的液面温度稳定之后通过特种掺杂装置将掺杂剂红磷掺杂至熔融的硅熔液中以制备磷掺杂单晶硅棒。

上述的制造方法不仅增加了单晶硅棒的制造工序,而且在实际制造过程中,掺杂剂红磷由于易挥发使得一部分挥发后的掺杂剂红磷会随着惰性气体从排气管中一起排出单晶炉,从而造成实际制造得到的磷掺杂单晶硅棒中的磷含量可能会小于目标含量,从而导致制造得到的磷掺杂单晶硅棒的电阻率不满足客户要求。

发明内容

有鉴于此,本发明实施例期望提供一种制造磷掺杂单晶硅棒的籽晶、装置及方法;能够在保证单晶硅棒中磷掺杂剂含量的情况下,简化磷掺杂单晶硅棒的制造工序,提高生产效率,降低生产成本。

本发明实施例的技术方案是这样实现的:

第一方面,本发明实施例提供了一种制造磷掺杂单晶硅棒的籽晶,所述籽晶包括:

上端部,所述上端部与籽晶重锤相配合连接;

中端部;

末端部,所述末端部的内部设置有存储腔室,所述存储腔室用于盛放掺杂剂;

其中,所述上端部、所述中端部以及所述末端部同轴地设置。

可选地,在一些可能的实施方式中,所述籽晶为高电阻值的单晶结构,其阻值在6000欧姆以上。

可选地,在一些可能的实施方式中,所述上端部呈倒锥状以使所述籽晶重锤能够贴合夹持所述籽晶。

可选地,在一些可能的实施方式中,所述中端部的直径为20mm~25mm。

可选地,在一些可能的实施方式中,所述末端部呈圆柱状,且所述存储腔室被设置成球形。

可选地,在一些可能的实施方式中,所述圆柱状的上表面为多孔结构,且孔的直径范围为1mm~2mm。

第二方面,本发明实施例提供了一种制造磷掺杂单晶硅棒的装置,所述装置包括:

副炉室;

导流筒;

石英坩埚,所述石英坩埚用于盛放多晶硅原料;

石墨加热器,所述石墨加热器用于对所述石英坩埚中的所述多晶硅原料加热直至熔化;

第一方面所述的籽晶;

籽晶重锤,所述籽晶重锤的一端与所述籽晶的上端部相连接以夹持所述籽晶;

籽晶缆,所述籽晶缆与所述籽晶重锤的另一端相连接以下放所述籽晶至熔融的液面处。

第三方面,本发明实施例提供了一种制造磷掺杂单晶硅棒的方法,所述方法能够应用于第二方面所述的装置,所述方法包括:

将设定质量的多晶硅原料盛放至石英坩埚中,并采用石墨加热器对所述石英坩埚中的所述多晶硅原料进行加热直至所述多晶硅原料熔化形成硅熔液;

待所述硅熔液的液面温度稳定后,将设定质量的掺杂剂红磷装入籽晶末端部的存储腔室中并开始下放所述籽晶;

利用籽晶缆以设定的第一速度快速将所述籽晶下降至所述硅熔液的液面上方设定高度后再以设定的第二速度缓慢下降所述籽晶;

待所述籽晶的末端部与所述硅熔液的液面接触后继续以设定的第三速度下降所述籽晶直至整个所述末端部全部浸入所述硅熔液中;

待所述存储腔室与所述掺杂剂全部熔解之后开始进行拉制磷掺杂单晶硅棒。

可选地,在一些可能的实施方式中,所述设定的第一速度为1mm/min~2mm/min;述设定的第二速度为0.6mm/min~0.8mm/min;所述设定的第三速度为0.4mm/min~0.5mm/min。

可选地,在一些可能的实施方式中,所述设定的高度为140mm~160mm。

本发明实施例提供了一种制造磷掺杂单晶硅棒的籽晶、装置及方法;通过将籽晶设置为三部分,分别包括用于与籽晶重锤相连接的上端部、表示籽晶直径部分的中端部以及末端部,末端部的内部设置有存储腔室,存储腔室用于盛放掺杂剂,进而在拉制单晶硅棒的过程中,当石英坩埚中的多晶硅原料熔化且液面的温度稳定后,籽晶被下放且当末端部完全熔融后,掺杂剂红磷也即会掺杂至硅熔液中,进而可以进行磷掺杂单晶硅棒的制备,由此在磷掺杂单晶硅棒的制造过程中简化了掺杂剂的掺杂工序,同时也避免了由于掺杂剂红磷挥发造成的磷掺杂单晶硅棒中的掺杂剂含量不符合客户要求,电阻率不满足目标要求的问题。

附图说明

图1为现有的磷掺杂单晶硅棒制造用的单晶炉的结构示意图;

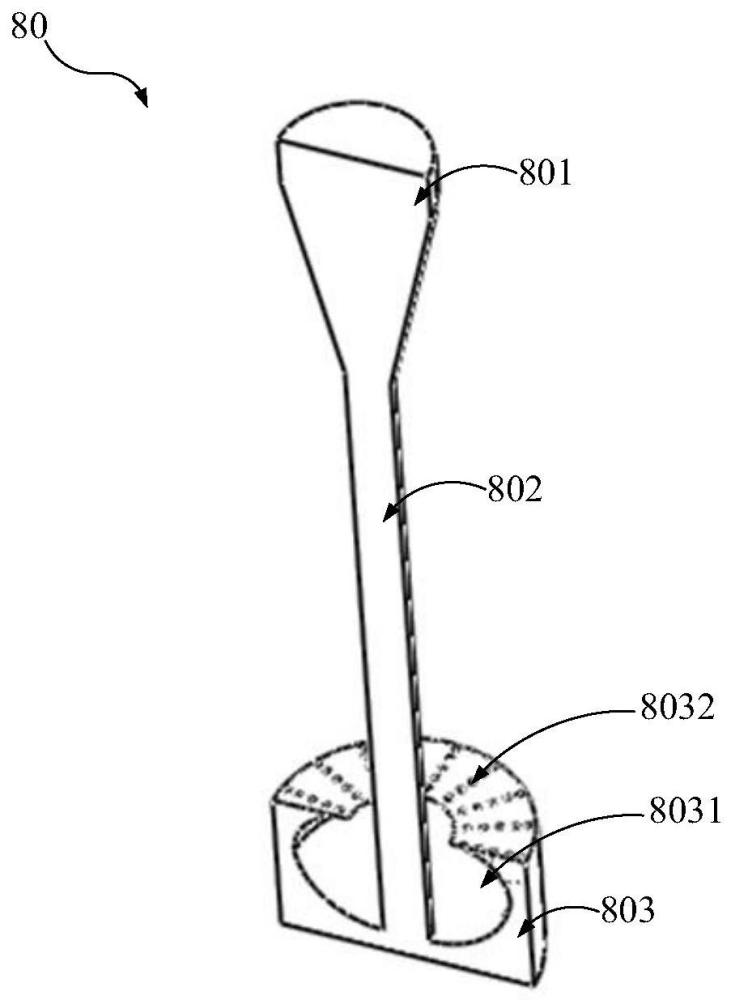

图2为本发明实施例提供的一种制造磷掺杂单晶硅棒的籽晶的结构示意图;

图3为本发明实施例提供的籽晶重锤与籽晶贴合夹持的示意图;

图4为本发明实施例提供的一种制造磷掺杂单晶硅棒的装置组成示意图;

图5为本发明实施例提供的一种制造磷掺杂单晶硅棒的方法流程示意图;

图6为本发明实施例提供的下放籽晶的示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

在对本发明的技术方案进行详细阐述之前,需要说明的是,除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。

此外,本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

参见图1,其示出了现有磷掺杂单晶硅棒制造用的单晶炉1的结构示意图,如图1所示,该单晶炉1包括:

副炉室10;

导流筒20,所述导流筒20一方面主要用于隔绝加热器对单晶硅棒S的热辐射,保证单晶硅棒S生长所需要的温度梯度,保证单晶硅棒S的成晶率;另一方面用于保证单晶炉内惰性保护气体的流动方向,加速液面表面的气体流速,加快带走挥发杂质;

石英坩埚30,所述石英坩埚30主要用于盛放多晶硅原料(或可称之为多晶硅熔料);

分布于石英坩埚30四周的石墨加热器40,所述石墨加热器40位于主炉室50内,在具体制造单晶硅棒的过程中,当设定质量的多晶硅原料装盛于石英坩埚30内之后,通过石墨加热器40对石英坩埚30内的多晶硅原料进行加热并使得多晶硅原料熔化从而形成硅熔液MS。

可以理解地,单晶炉1的结构中还包括:籽晶重锤60以及籽晶缆70;其中,

在单晶硅棒S的拉制过程中籽晶重锤60与籽晶80A相连接,一方面能够增加籽晶缆70的配重,保证籽晶缆70垂直;另一方面可以用来夹持籽晶80A。

其次,在拉制单晶硅棒S的过程中在石英坩埚30中会装入设定质量的多晶硅原料后,当加热石英坩埚30使得多晶硅原料熔化形成硅熔液MS且硅熔液MS液面的温度稳定后,通过籽晶缆70下降籽晶80A至硅熔液MS的固液界面处并开始引晶、缩颈、放肩、等径生长以及收尾等工序,最终得到一定长度的单晶硅棒S。

需要说明的是,在单晶炉1炉体的最上方还设置有与籽晶缆70相连接的提拉头90;其中,

提拉头90主要是用于实现籽晶80A的旋转以及提升,以及可以记录籽晶的位移等数据。

可以理解地,图1所示的单晶炉1中还可以包括其他图1中未示出的结构,比如,坩埚升降装置等,本发明实施例在此不作具体的阐述。

需要说明的是,利用图1所示的单晶炉1拉制N+单晶硅棒的过程中,由于掺杂剂红磷容易挥发,因此需要待石英坩埚30中的硅熔液MS的固液界面处的温度稳定后再将掺杂剂红磷投入,并且在投入掺杂剂红磷时需要利用特种掺杂装置以通过籽晶缆70将特种掺杂装置下放至单晶炉1中从而使得掺杂剂红磷能够掺杂至硅熔液中,这样的操作方式不仅增加了一道掺杂工序,而且在掺杂过程中掺杂剂红磷容易挥发导致最终生产的磷掺杂单晶硅棒S中的掺杂剂含量不符合实际标准,从而造成磷掺杂单晶硅棒S的电阻率不满足客户要求。

基于上述阐述,参见图2,其示出了本发明实施例提供了一种制造磷掺杂单晶硅棒的籽晶80,所述籽晶80包括:

上端部801,所述上端部801与籽晶重锤60相配合连接;

中端部802;

末端部803,所述末端部803的内部设置有存储腔室8031,所述存储腔室8031用于盛放掺杂剂;

其中,所述上端部801、所述中端部802以及所述末端部803同轴地设置。

可以理解地,中端部802表征籽晶80的直径部分。

需要说明的是,图2中仅示出了籽晶80的剖视图,其中仅示出了沿中心轴线剖开的一半部分,未示出的部分与已示出的部分对称。

对于图2所述的技术方案,其通过将籽晶80设置为三部分,分别包括用于与籽晶重锤60相连接的上端部801、表示籽晶80直径部分的中端部802以及末端部803,末端部803的内部设置有存储腔室8031,存储腔室8031用于盛放掺杂剂,进而在拉制单晶硅棒S的过程中,当石英坩埚30中的多晶硅原料熔化且液面的温度稳定后,籽晶80被下放且当末端部803完全熔融后,掺杂剂红磷也即会掺杂至硅熔液MS中,进而可以进行磷掺杂单晶硅棒S的制备,由此在磷掺杂单晶硅棒S的制造过程中简化了掺杂剂的掺杂工序,同时也避免了由于掺杂剂红磷挥发造成的磷掺杂单晶硅棒S中的掺杂剂含量不符合客户要求,电阻率不满足目标要求的问题。

对于图2所述的技术方案,在一些可能的实施方式中,所述籽晶80为高电阻值的单晶结构,其阻值在6000欧姆以上。可以理解的是,籽晶80整体为高电阻值单晶结构,其中硼、磷和铝等金属元素的含量都小于0.02ppb,从而能够降低籽晶80对磷掺杂单晶硅棒S头部电阻率的影响。

对于图2所述的技术方案,在一些可能的实施方式中,如图3所示,所述上端部801呈倒锥状以使所述籽晶重锤60能够贴合夹持所述籽晶80。具体来说,籽晶重锤60分为上部分601和下部分602;其中,上部分601和下部分602可以通过螺栓连接,同时在具体实施过程中将下部分602为中心对称两瓣结构,且上述的两瓣结构通过两个螺栓固定。可以理解地,在具体实施过程中,将下部分602设置为两瓣结构以便于在实际操作过程中夹持籽晶80或者拉晶结束后取放单晶硅棒。

需要说明的是,图3中仅示出了籽晶重锤60夹持夹持籽晶80时的剖视图,其中仅示出了沿中心轴线剖开的一半部分,未示出的部分与已示出的部分对称。

此外,需要说明的是,上述的螺栓连接可采用其他可拆分的连接方式替换。

可以理解地,上端部801在具体实施过程中设置为倒锥形结构,该倒锥形结构可以很好地与籽晶重锤60相贴合,从而在拉晶过程中籽晶重锤60能够夹持籽晶80以使得在拉晶过程中很好地承受磷掺杂单晶硅棒S的重量。

对于图2所述的技术方案,在一些可能的实施方式中,所述中端部802的直径为20mm~25mm。

可以理解地,当籽晶80的末端部803熔解至硅熔液MS后,即可以利用籽晶80的中端部802开始进行引晶、缩颈等操作工序。因此中端部802的直径尺寸可根据实际对籽晶的要求而制备。

对于图2所述的技术方案,在一些可能的实施方式中,如图3所示,所述末端部803呈圆柱状,且所述存储腔室8031被设置成球形。可以理解地,对于电阻率不同的磷掺杂单晶硅棒S所要求的掺杂剂红磷的质量也是不同的,因此将末端部803设置成圆柱状且内部设置球形状的存储腔室8031,存储腔室8031的体积在相同情况下最大,从而保证能够按照不同的目标要求盛装不同质量的掺杂剂红磷。

对于上述的实施方式,在一些示例中,如图2所示,所述圆柱状的上表面为多孔结构8032,且孔的直径范围为1mm~2mm。

可以理解地,末端部803对应的圆柱状的上表面为多孔结构8032,其主要作用是防止掺杂剂红磷与硅熔液MS的液面接触后发生闪爆,以使得能够从末端部803上表面的多孔结构8032处释放气压。

参见图4,其示出了本发明实施例提供的一种制造磷掺杂单晶硅棒的装置4,所述装置4包括:

副炉室10;

导流筒20;

石英坩埚30,所述石英坩埚30用于盛放多晶硅原料;

石墨加热器40,所述石墨加热器40用于对所述石英坩埚30中的所述多晶硅原料加热直至熔化;

前述技术方案所述的籽晶80;

籽晶重锤60,所述籽晶重锤60的一端与所述籽晶80的上端部801相连接以夹持所述籽晶80;

籽晶缆70,所述籽晶缆70与所述籽晶重锤60的另一端相连接以下放所述籽晶80至熔融的液面处。

参见图5,其示出了本发明实施例提供的一种制造磷掺杂单晶硅棒的方法,所述方法能够应用于前述技术方案所述的装置4,所述方法包括:

S501、将设定质量的多晶硅原料盛放至石英坩埚中,并采用石墨加热器对所述石英坩埚中的所述多晶硅原料进行加热直至所述多晶硅原料熔化形成硅熔液;

S502、待所述硅熔液的液面温度稳定后,将设定质量的掺杂剂红磷装入籽晶末端部的存储腔室中并开始下放所述籽晶;

S503、利用籽晶缆以设定的第一速度快速将所述籽晶下降至所述硅熔液的液面上方设定高度后再以设定的第二速度缓慢下降所述籽晶;

S504、待所述籽晶的末端部与所述硅熔液的液面接触后继续以设定的第三速度下降所述籽晶直至整个所述末端部全部浸入所述硅熔液中;

S505、待所述存储腔室与所述掺杂剂全部熔解之后开始进行拉制磷掺杂单晶硅棒。

对于图5所述的技术方案,在一些可能的实施方式中,所述设定的第一速度为1mm/min~2mm/min

对于图5所述的技术方案,在一些可能的实施方式中,所述设定的高度为140mm~160mm。

具体来说,在拉制磷掺杂单晶硅棒S时,将设定质量的多晶硅原料盛放至石英坩埚30中,并采用石墨加热器40对石英坩埚30中的多晶硅原料进行加热直至所述多晶硅原料熔化形成硅熔液MS。

进而,当硅熔液的液面温度稳定之后抽真空打开副炉室10,并根据客户对单晶硅棒S电阻率的要求将设定质量的掺杂剂红磷装入籽晶80的末端部803的存储腔室8031中。

之后,将籽晶80挂入籽晶重锤60后合炉,合炉后如图6所示籽晶缆70以2mm/min的速度快速下降;当籽晶80下降至液面上方150mm左右位置后以0.8mm/min的速度缓慢下降籽晶80;当籽晶80末端部803与液面接触后继续以0.5mm/min的速度下降籽晶80,直至整个末端部803浸入硅熔液MS中,待存储腔室8031以及掺杂剂红磷全部熔化之后开始进行引颈工序,以正常拉晶。可以理解地,在籽晶80下放过程中,按照不同的位置以设定的速度下放籽晶80主要是为了保证安全操作。

可以理解地,通过本发明实施例提供的方法,能够将掺杂剂红磷完全熔解于硅熔液MS中,降低了掺杂剂红磷挥发对单晶硅棒S电阻率所造成的影响;同时在本发明实施例中能够利用籽晶80对掺杂剂红磷进行掺杂,简化了掺杂工序,提高了生产效率。

需要说明的是:本发明实施例所记载的技术方案之间,在不冲突的情况下,可以任意组合。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。