一种二碲化钨薄膜的制备方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及新型集成电路微电子领域,尤其涉及一种过渡金属硫化物二维薄膜材料的制备方法。

背景技术

二碲化钨(WTe

二碲化钨(WTe

同时,二碲化钨(WTe

二碲化钨(WTe

而通过化学气相沉积(CVD)等直接合成的方式制备薄膜材料时,存在二碲化钨(WTe

发明内容

本发明要解决的技术问题在于:克服现有技术中薄膜型二碲化钨(WTe

为了解决上述技术问题,本发明提出下列技术方案:一种二碲化钨薄膜的制备方法,包括下列步骤:

步骤一:基底清洗:将基底依次经过去离子水、丙酮、乙醇、去离子水的超声清洗后,使用氮气枪将基底吹干备用;

步骤二:在基底上使用磁控溅射方式镀一层厚度小于50nm的钨金属层;

步骤三:在钨金属层上使用热蒸发或者电子束蒸发的方式镀一层碲材料层;

步骤四:在碲材料层上镀一层耐高温保护层;

步骤五:将镀好材料的基底放入化学气相沉积设备中实施退火反应,退火反应时需补充碲源以使材料碲化更充分。

上述技术方案的进一步限定在于:在步骤三和步骤四之间,实施一次或者一次以上下列的步骤三a和步骤三b:

步骤三a:在碲材料层上使用磁控溅射方式镀一层厚度小于50nm的钨金属层;

步骤三b:在钨金属层上使用热蒸发或者电子束蒸发的方式镀一层碲材料层;

或者在步骤三和步骤四之间,实施一次步骤三a,而上述步骤四改变为:在钨金属层上镀一层耐高温保护层;

或者在步骤三和步骤四之间,实施一次或者一次以上步骤三a和步骤三b,然后再实施一次步骤三a,而上述步骤四改变为:在钨金属层上镀一层耐高温保护层。

上述技术方案的进一步限定在于:步骤一中的基底包括能够耐500摄氏度以上高温的硅/二氧化硅、蓝宝石、云母或石英。

上述技术方案的进一步限定在于:各步骤中镀的钨金属层的厚度在1~50nm,各步骤中镀的碲材料层的厚度在2~500nm,碲材料层的厚度为钨金属层的厚度的2~10倍。

上述技术方案的进一步限定在于:步骤四中的耐高温保护层是指稳定的氧化物、氮化物或者碳化物,包括但不限于三氧化二铝、二氧化硅、二氧化钛、四氮化三硅、碳化硅,保护层厚度在10nm~300nm。

为了解决上述技术问题,本发明提出下列技术方案:一种二碲化钨薄膜的制备方法,包括下列步骤:

步骤一:基底清洗:将基底依次经过去离子水、丙酮、乙醇、去离子水的超声清洗后,使用氮气枪将基底吹干备用;

步骤二:在基底上使用热蒸发或者电子束蒸发的方式镀一层碲材料层;

步骤三:在碲材料层上使用磁控溅射方式镀一层厚度小于50nm的钨金属层;

步骤四:在钨金属层上镀一层耐高温保护层;

步骤五:将镀好材料的基底放入化学气相沉积设备中实施退火反应,退火反应时需补充碲源以使材料碲化更充分。

上述技术方案的进一步限定在于:在步骤三和步骤四之间,实施一次或者一次以上下列的步骤三c和步骤三d:

步骤三c:在钨金属层上使用热蒸发或者电子束蒸发的方式镀一层碲材料层;

步骤三d:在碲材料层上使用磁控溅射方式镀一层厚度小于50nm的钨金属层;或者在步骤三和步骤四之间,实施一次步骤三c,而步骤四改变为:在碲材料层上镀一层耐高温保护层;

或者在步骤三和步骤四之间,实施一次或者一次以上步骤三c和步骤三d,然后再实施一次步骤三c,而步骤四改变为:在碲材料层上镀一层耐高温保护层。

上述技术方案的进一步限定在于:步骤一中的基底包括能够耐500摄氏度以上高温的硅/二氧化硅、蓝宝石、云母或石英。

上述技术方案的进一步限定在于:各步骤中镀的钨金属层的厚度在1~50nm,各步骤中镀的碲材料层的厚度在2~500nm,碲材料层的厚度为钨金属层的厚度的2~10倍。

上述技术方案的进一步限定在于:步骤四中的耐高温保护层是指稳定的氧化物、氮化物或者碳化物,包括但不限于三氧化二铝、二氧化硅、二氧化钛、四氮化三硅、碳化硅,保护层厚度在10nm~300nm。

与现有技术相比,本发明具有下列有益效果:

1、能合成WTe

2、鉴于二碲化钨(WTe

附图说明

图1是二碲化钨(WTe

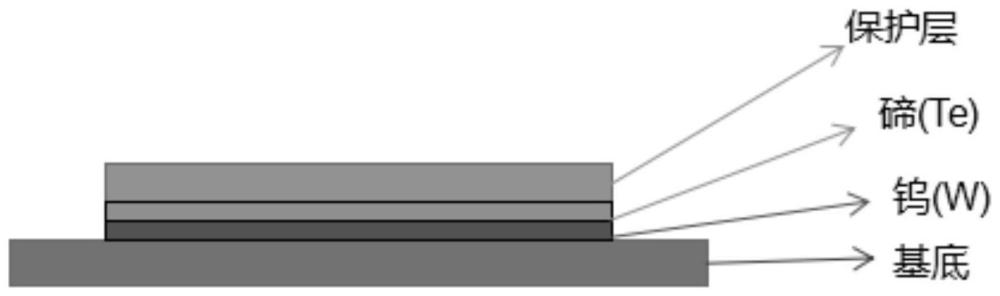

图2是本发明制备实施例1的镀膜结构示意图。

图3是本发明制备实施例1的拉曼光谱数据图。

图4是本发明制备实施例1的电学I-V数据图。

图5是本发明制备实施例1的AFM原子力显微镜形貌和厚度数据图。

图6是本发明制备实施例2的镀膜结构示意图。

图7是本发明制备实施例2的拉曼光谱数据图。

图8是本发明制备实施例2的电学I-V数据图。

图9是本发明制备实施例2的AFM原子力显微镜形貌和厚度数据图。

图10是本发明制备实施例3的镀膜结构示意图。

图11是本发明制备实施例3的拉曼光谱数据图。

图12是本发明制备实施例3的电学I-V数据图。

图13是本发明制备实施例3的AFM原子力显微镜形貌和厚度数据图。

图14是本发明制备实施例4的镀膜结构示意图。

图15是本发明制备实施例4的拉曼光谱数据图。

图16是本发明制备实施例4的电学I-V数据图。

图17是本发明制备实施例4的AFM原子力显微镜形貌和厚度数据图。

图18是本发明制备实施例5的镀膜结构示意图。

图19是本发明制备实施例5的拉曼光谱数据图。

图20是本发明制备实施例5的电学I-V数据图。

图21是本发明制备实施例5的AFM原子力显微镜形貌和厚度数据图。

实施方式

请参阅图1至图21,本发明提出一种二碲化钨(WTe

步骤一:基底清洗:将基底依次经过去离子水、丙酮、乙醇、去离子水的超声清洗各10min后,使用氮气枪将基底吹干备用;

步骤一中的基底包括硅/二氧化硅、蓝宝石、云母、石英等可以耐500摄氏度以上高温的材料。

步骤二:在基底上使用磁控溅射方式镀一层厚度小于50nm的钨(W)金属层;

步骤二中镀的钨(W)金属层的厚度最佳值在1~50nm。

步骤三:在钨(W)金属层上使用热蒸发或者电子束蒸发的方式镀一层碲(Te)材料层;

步骤三中镀的碲(Te)材料层的厚度在2~500nm,即镀的碲(Te)材料层的厚度为步骤二中镀的钨(W)金属层的厚度的2~10倍。

步骤四:在碲(Te)材料层上镀一层耐高温保护层;

步骤四中的耐高温保护层是指稳定的氧化物、氮化物或者碳化物,包括但不限于三氧化二铝(Al

步骤五:将镀好材料的基底放入化学气相沉积(CVD)设备中实施退火反应,退火反应时需补充碲(Te)源以使材料碲(Te)化更充分。

步骤五中的退火反应温度为500℃~750℃,退火时间为20至300分钟。

上述制备方法,可以有多种变化的实施方式,如在步骤三和步骤四之间,可以重复实施步骤二和步骤三,然后是步骤四、步骤五,如下列制备实施例3;或者在步骤三和步骤四之间,再实施一次步骤二,然后是步骤四、步骤五,如下列制备实施例5;或者在步骤三和步骤四之间,重复实施步骤二和步骤三之后,再实施一次步骤二,然后是步骤四、步骤五。最终得到目标厚度范围里的钨(W)金属层和碲(Te)材料层。

上述制备方法,步骤二和步骤三的顺序可以互换,即可以先镀碲(Te)再镀钨(W),如下列制备实施例2所述,在步骤一后,先实施上述步骤三,然后实施上述步骤二,接着实施步骤四、步骤五。在另外的实施例中,在步骤一之后,实施一次或一次以上步骤三和步骤二后,再实施一次步骤三,然后是步骤四、步骤五。如制备实施例4中,在步骤一后,依次实施上述步骤三、步骤二,然后再实施一次步骤三,然后是步骤四、步骤五。

上述两段所述的制备方法的变化,有的步骤的底层的材料有相应变化,需要做必要调整,例如在第一次步骤三之后,第二次实施步骤二镀钨金属层,是在第一次的步骤三得到的碲(Te)材料层上再实施步骤二的方式来镀钨金属层,不再是在基底上镀钨金属层了。同时步骤四的底层材料变成了钨金属层,不再是碲(Te)材料层了,因此步骤四要改变为:在钨金属层上再镀一层耐高温保护层。

下面举一个实例,为了在原第一层钨金属层和第一层碲材料层基础上再镀第二层钨金属层、第二层碲材料层和第三层钨金属层,就需要在步骤三和步骤四之间,重复实施步骤二和步骤三之后,再实施一次步骤二,具体包括下列步骤:

步骤一:基底清洗:将基底依次经过去离子水、丙酮、乙醇、去离子水的超声清洗后,使用氮气枪将基底吹干备用;

步骤二:在基底上使用磁控溅射方式来镀一层厚度小于50nm的钨金属层;

步骤三:在钨金属层上使用热蒸发或者电子束蒸发的方式镀一层碲材料层;

步骤三a:在碲材料层上使用磁控溅射方式来镀一层厚度小于50nm的钨金属层;

步骤三b:在钨金属层上使用热蒸发或者电子束蒸发的方式镀一层碲材料层;

再实施一次步骤三a:在碲材料层上使用磁控溅射方式来镀一层厚度小于50nm的钨金属层;

步骤四:在钨金属层上镀一层耐高温保护层;

步骤五:将镀好材料的基底放入化学气相沉积设备中实施退火反应,退火反应时需补充碲源以使材料碲化更充分。

下面再举一个实例,为了先镀碲(Te)再镀钨(W),然后在第一层碲材料层和第一层钨金属层基础上再镀第二层碲材料层、第二层钨金属层和第三层碲材料层,就需要在步骤三和步骤四之间,重复实施步骤三和步骤二之后,再实施一次步骤三,具体包括下列步骤:

步骤一:基底清洗:将基底依次经过去离子水、丙酮、乙醇、去离子水的超声清洗后,使用氮气枪将基底吹干备用;

步骤二:在基底上使用热蒸发或者电子束蒸发的方式镀一层碲材料层;

步骤三:在碲材料层上使用磁控溅射方式镀一层厚度小于50nm的钨金属层;

步骤三c:在钨金属层上使用热蒸发或者电子束蒸发的方式镀一层碲材料层;

步骤三d:在碲材料层上使用磁控溅射方式镀一层厚度小于50nm的钨金属层;

再实施一次步骤三c:在钨金属层上使用热蒸发或者电子束蒸发的方式镀一层碲材料层;

步骤四:在碲材料层上镀一层耐高温保护层。

步骤五:将镀好材料的基底放入化学气相沉积设备中实施退火反应,退火反应时需补充碲源以使材料碲化更充分。

在具体实施上述变化形式的制备方法时不能拘泥于前述步骤二、步骤三和步骤四的字面记载的底层材料,具体可参考权利要书所记载。

制备实施例1

步骤一:取1cmx1cm的单面抛光蓝宝石基底,将基底依次经过去离子水、丙酮、乙醇、去离子水的超声清洗各10min后,使用氮气枪将基底吹干备用;

步骤二:用磁控溅射镀膜方式,在基底上镀2nm钨(W);

步骤三:在钨(W)层上用热蒸发或者电子束蒸发的方式镀一层6nm材料碲(Te);

步骤四:在碲(Te)层上蒸发30nm Al

步骤五:将镀好材料的基底放入化学气相沉积(CVD)设备的退火反应炉中实施合成,退火时补充3个碲(Te)源以使材料碲(Te)化更充分,碲(Te)源指石英舟内放置50mg碲(Te)粉。上游温区放置一个碲(Te)源,下游温区基底的两边各放一个。放置好后用真空泵抽真空,通入10min 300sccm高纯氩气,以带走管内的杂质气体,然后将氩气流量调为40sccm,上游温度设置为550℃,下游温度设置为600℃,上下游均用20min升温到指定温度,快达到指定温度时,向管内通入10sccm的高纯氢,保温60min;

步骤六:保温结束后打开保温盖,自然冷却至100℃后关闭进气阀和真空泵,取出材料。

如图3至图5所示,通过WTe

制备实施例2

步骤一:取1cmx1cm氧化层厚度为285nm的硅/二氧化硅基底,将基底依次经过去离子水、丙酮、乙醇、去离子水的超声清洗各10min后,使用氮气枪将基底吹干备用;

步骤二:用热蒸发或者电子束蒸发的方式,在基底上蒸发10nm碲(Te);

步骤三:在碲(Te)层上用磁控溅射镀膜方式镀2nm材料钨(W);

步骤四:在钨(W)层上蒸发50nmAl

步骤五:再将镀好材料的基底放入化学气相沉积(CVD)设备的退火炉中实施退火反应,退火时补充1个碲(Te)源以使材料碲(Te)化更充分,碲(Te)源指石英舟内放置50mg碲(Te)粉,放置在上游温区。放置好后用真空泵抽真空,通入10min300sccm高纯氩气,以带走管内的杂质气体,然后将氩气流量调为40sccm,上游温度设置为550℃,下游温度设置为580℃,上下游均用20min升温到指定温度,快达到指定温度时,向管内通入10sccm的高纯氢,保温90min;

步骤六:保温结束后打开保温盖,自然冷却至100℃后关闭进气阀和真空泵,取出材料。

如图7至图9所示,通过WTe

制备实施例3

步骤一:取1cmx1cm单面抛光蓝宝石基底,将基底依次经过去离子水、丙酮、乙醇、去离子水的超声清洗各10min后,使用氮气枪将基底吹干备用;

步骤二:用磁控溅射镀膜方式,在基底上镀1nm钨(W);

步骤三:用热蒸发或者电子束蒸发的方式,在钨(W)层上蒸发3nm材料碲(Te);

步骤四:重复一次步骤二、步骤三,然后在最上层蒸发100nm Si

步骤五:将镀好材料的基底放入化学气相沉积(CVD)设备的退火炉中实施退火反应,退火时补充3个碲(Te)源以使材料碲(Te)化更充分,碲(Te)源指石英舟内放置50mg碲(Te)粉。上游温区放置一个碲(Te)源,下游温区基底的两边各放一个。放置好后用真空泵抽真空,通入10min 300sccm高纯氩气,以带走管内的杂质气体,然后将氩气流量调为40sccm,上游温度设置为550℃,下游温度设置为600℃,上下游均用20min升温到指定温度,快达到指定温度时,向管内通入10sccm的高纯氢,保温90min;

步骤六:保温结束后打开保温盖,自然冷却至100℃后关闭进气阀和真空泵,取出材料。

如图11至图13所示,通过WTe

制备实施例4

步骤一:取1cmx1cm的单面抛光蓝宝石基底,将基底依次经过去离子水、丙酮、乙醇、去离子水的超声清洗各10min后,使用氮气枪将基底吹干备用;

步骤二:用热蒸发或者电子束蒸发的方式,在基底上蒸发3nm材料碲(Te);

步骤三:用磁控溅射镀膜方式,在碲(Te)上镀2nm钨(W);

步骤四:用热蒸发或者电子束蒸发的方式,在钨(W)层上再蒸发3nm碲(Te);

步骤四:在最上层蒸发30nm Al

步骤五:再将镀好材料的基底放入化学气相沉积(CVD)设备的退火反应炉中实施合成,退火时补充3个碲(Te)源以使材料碲(Te)化更充分,碲(Te)源指石英舟内放置50mg碲(Te)粉。上游温区放置一个碲(Te)源,下游温区基底的两边各放一个。放置好后用真空泵抽真空,通入10min 300sccm高纯氩气,以带走管内的杂质气体,然后将氩气流量调为40sccm,上游温度设置为550℃,下游温度设置为600℃,上下游均用20min升温到指定温度,快达到指定温度时,向管内通入10sccm的高纯氢,保温60min;

步骤六:保温结束后打开保温盖,自然冷却至100℃后关闭进气阀和真空泵,取出材料。

如图15至图17所示,通过WTe

制备实施例5

步骤一:取1cmx1cm的单面抛光蓝宝石基底,将基底依次经过去离子水、丙酮、乙醇、去离子水的超声清洗各10min后,使用氮气枪将基底吹干备用;

步骤二:用磁控溅射镀膜方式,在基底上镀1nm钨(W);

步骤三:用热蒸发或者电子束蒸发的方式,在钨(W)层上蒸发6nm材料碲(Te);

步骤四:在碲(Te)层上再磁控溅射1nm钨(W);

步骤四:在最上层蒸发30nm Al

步骤五:再将镀好材料的基底放入化学气相沉积(CVD)设备的退火反应炉中实施合成,退火时补充3个碲(Te)源以使材料碲(Te)化更充分,碲(Te)源指石英舟内放置50mg碲(Te)粉。上游温区放置一个碲(Te)源,下游温区基底的两边各放一个。放置好后用真空泵抽真空,通入10min 300sccm高纯氩气,以带走管内的杂质气体,然后将氩气流量调为40sccm,上游温度设置为550℃,下游温度设置为600℃,上下游均用20min升温到指定温度,快达到指定温度时,向管内通入10sccm的高纯氢,保温60min;

步骤六:保温结束后打开保温盖,自然冷却至100℃后关闭进气阀和真空泵,取出材料。

请参阅图19至图21,通过WTe