单晶金刚石基板的制备方法及生长单晶金刚石的基材

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及半导体材料技术领域,尤其涉及一种单晶金刚石基板的制备方法及生长单晶金刚石的基材。

背景技术

单晶金刚石作为半导体材料,具有其它材料所不具备的众多优异的特性,如具有大的禁带宽度、大的击穿场强、高的载流子迁移率、低的介电常数以及优良的机械性能,从而被称之为终极半导体材料。

然而,目前在制备单晶金刚石时,由于其基材和金刚石之间的晶格常数及热膨胀系数的不同,在生长金刚石的过程中结晶体内部会产生应力,金刚石基板会产生翘曲或裂纹,无法得到大面积的单晶金刚石基板。

发明内容

本发明实施例提供了一种单晶金刚石基板的制备方法及生长单晶金刚石的基材,以解决目前无法制备大面积的单晶金刚石基板的问题。

第一方面,本发明实施例提供了一种单晶金刚石基板的制备方法,其特征在于,至少包括以下步骤:

在一硅基板的上表面制备一层蓝宝石层,且硅基板的上表面设有原子级台阶的结构;

在蓝宝石层上生长一层合金膜,硅基板、蓝宝石层和合金膜组成用于生长单晶金刚石基板的基材;

在基材上采用微波等离子体化学气相沉积制备单晶金刚石基板;

当单晶金刚石厚度达到预设厚度时,停止生长单晶金刚石,并对单晶金刚石基板进行剥离,得到带有合金膜的单晶金刚石基板。

在一种可能的实现方式中,合金膜为由铱元素、铂元素、镍元素、金元素或钯元素中的一种或几种元素组成的。

在一种可能的实现方式中,合金膜的厚度为10nm-500nm。

在一种可能的实现方式中,在基材上采用微波等离子体化学气相沉积制备单晶金刚石基板之前,还包括:

基于偏压增强成核法,在合金膜上生长一层金刚石籽晶。

在一种可能的实现方式中,硅基板上表面设有双原子级台阶的结构。

在一种可能的实现方式中,对单晶金刚石基板进行剥离,得到带有合金膜的单晶金刚石基板,包括:

对制备有单晶金刚石基板的基材进行加热,当温度大于预设温度时,带有合金膜的单晶金刚石基板从基材上剥离,得到带有合金膜的单晶金刚石基板。

在一种可能的实现方式中,预设厚度为大于500微米。

第二方面,本发明实施例提供了一种生长单晶金刚石的基材,包括:

一硅基板,且硅基板的上表面设有原子级台阶的结构;

在硅基板的上表面设有蓝宝石层,蓝宝石层上设有一层合金膜。

在一种可能的实现方式中,合金膜为由铱元素、铂元素、镍元素、金元素或钯元素中的一种或几种元素组成的膜。

在一种可能的实现方式中,合金膜的厚度为10nm-500nm。

本发明实施例提供一种单晶金刚石基板的制备方法及生长单晶金刚石的基材,首先,在设有原子层台阶的硅基板的上表面制备一层蓝宝石层;然后,在蓝宝石层上生长一层合金膜;接着,在基材上采用微波等离子体化学气相沉积制备单晶金刚石基板;最后,当单晶金刚石厚度达到预设厚度时,停止生长单晶金刚石,并对单晶金刚石基板进行剥离,得到带有合金膜的单晶金刚石基板。

通过采用硅基板生长单晶金刚石基板,由于硅基板有多种尺寸且其制备相对简单成本也较低,可以满足用户对多种尺寸的单晶金刚石基板的需求,特别是目前对大尺寸的单晶金刚石基板的需求。此外,通过采用设有原子级台阶的硅基板,当制备完成后,可以很容易地将单晶金刚石基板剥离。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

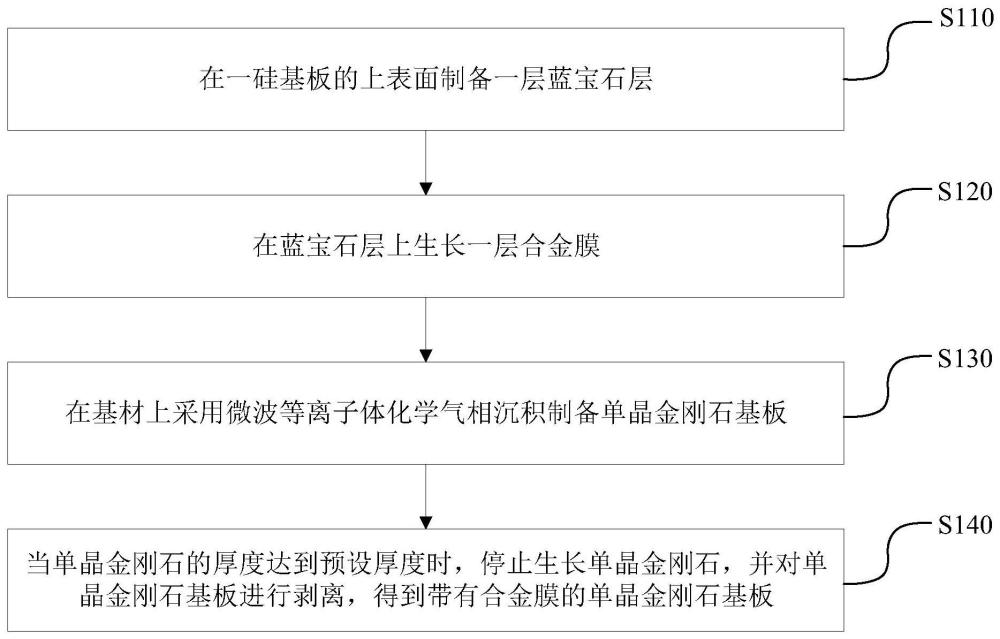

图1是本发明实施例提供的一种单晶金刚石基板的制备方法的流程图;

图2是本发明实施例提供的一种生长单晶金刚石的基材的结构示意图。

具体实施方式

以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本发明实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本发明的描述。

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图通过具体实施例来进行说明。

正如背景技术中所描述的,金刚石是目前已知自然界中热导率最高的物质,单晶金刚石的热导率为2200-2300W/(m.K),热膨胀系数约为1.1×10

由于制备金刚石基板的基材与金刚石的晶格常数以及热膨胀系数的不同,导致制备的金刚石会产生翘曲或裂纹,特别是当制备大面积的金刚石基板时更容易发生翘曲,从而无法得到高质量的金刚石基板。

在硅基板的表面不经过任何处理的情况下,单晶金刚石是很难在硅基板上成核,形成单晶金刚石基板的。

为了解决现有技术问题,本发明实施例提供了一种单晶金刚石基板的制备方法及生长单晶金刚石的基材。下面首先对本发明实施例所提供的单晶金刚石基板的制备方法进行介绍。

参见图1,其示出了本发明实施例提供的单晶金刚石基板的制备方法的实现流程图,详述如下:

步骤S110、在一硅基板的上表面制备一层蓝宝石层。

其中,硅基板的上表面设有原子级台阶的结构,该原子级台阶的高度可以根据实际使用场景进行设定,此处不做限定。例如,原子级台阶的高度可以为1nm-2nm。

在一些实施例中,为了便于生长的单晶金刚石基板的剥离,硅基板的上表面的原子层台阶可以为双原子级台阶。

硅基板按照其直径可以分为6英寸、8英寸、12英寸(300毫米)及18英寸(450毫米)等。随着行业内对大尺寸单晶金刚石基板的需求的增大,可以通过选用不同尺寸的硅基板进行生长金刚石基板。

具体的,可以采用低压力化学气相沉积法在硅基板表面生长蓝宝石层。低压力化学气相沉积法制备蓝宝石层的工艺条件为:压力可以为0.5Pa~500Pa,硅基板的温度可以为900℃-1000℃。示例性的,硅基板的温度可以为950℃。

蓝宝石层在此处的作用为应力缓和的作用,为了便于在蓝宝石上继续生长后续的材料,缓解制备过程中的应力对金刚石基板质量的影响。

步骤S120、在蓝宝石层上生长一层合金膜。

其中,硅基板、蓝宝石层和合金膜组成用于生长单晶金刚石基板的基材。

在一些实施例,合金膜可以为由铱元素、铂元素、镍元素、金元素或钯元素中的一种或几种元素组成的膜。

在此实施例中,合金膜的厚度可以为10nm-500nm。

步骤S130、在基材上采用微波等离子体化学气相沉积制备单晶金刚石基板。

在一些实施例中,为了提高金刚石基板的质量,需要首先采用偏压增强成核法,在合金膜上生长一层金刚石籽晶。

偏压增强成核法是将金刚石的生长过程分为两步,首先,对基材进行成核预处理,即对基材施加一定大小的直流负偏压,并且在较高碳源浓度和较低反应压强条件下,对基材表面进行微波等离子体轰击处理。然后,去掉基材负偏压,将碳源浓度和反应压强调整为金刚石生长的标准条件进行金刚石生长,从而可以极大地提高金刚石的成核密度。

尽管偏压增强成核法可以提高金刚石的成核密度,但是在预处理中如果对基材施加的负偏压较大,则会加速等离子体中正离子碰撞基材,造成基材的损伤,而无益于金刚石的生长。

在此实施例中,当在(100)晶向的硅基板上采用偏压增强成核法制备金刚石籽晶时,可基材上施加-600V的负偏压,甲烷的流量为5sccm,氢气的流量为100sccm,压力为100t,压强为13.3kPa,基材的温度为900℃-950℃,生长10分钟。

当在(111)晶向的硅基板上采用偏压增强成核法制备金刚石籽晶时,可基材上施加-500V的负偏压,甲烷的流量为5sccm,氢气的流量为100sccm,压力为100t,压强为13.3kPa,基材的温度为900℃-950℃,生长10分钟。

在单晶金刚石籽晶生长后,继续采用微波等离子体化学气相沉积在籽晶上生长厚膜,生长条件为:

当在(100)晶向的硅基板上的籽晶上继续生长厚膜时,甲烷的流量为5sccm,氢气的流量为100sccm,压力为140t,压强为18.7kPa,基材的温度为1100℃。

当在(111)晶向的硅基板上籽晶上继续生长厚膜时,甲烷的流量为5sccm,氢气的流量为100sccm,压力为140t,压强为18.7kPa,基材的温度为1050℃。

步骤S140、当单晶金刚石的厚度达到预设厚度时,停止生长单晶金刚石,并对单晶金刚石基板进行剥离,得到带有合金膜的单晶金刚石基板。

在单晶金刚石的厚度达到预设厚度时,即达到要求的厚度时,如厚度大于达到500微米时,就可以停止生长单晶金刚石。

在停止生长后,即形成一定厚度的金刚石基板,然后需要将金刚石基板剥离。其中,剥离的方法为:

对制备有单晶金刚石基板的基材进行加热,当温度大于预设温度时,带有合金膜的单晶金刚石基板从基材上剥离,得到带有合金膜的单晶金刚石基板。

由于单晶金刚石基板的厚度较薄,因此其下部的合金膜可以做为单晶金刚石基板的承载体。当然,也可以根据实际的应用场景,将金刚石基板后面的合金膜打磨掉,只保留单独的单晶金刚石基板。

本发明提供的单晶金刚石基板的制备方法,首先,在设有原子层台阶的硅基板的上表面制备一层蓝宝石层;然后,在蓝宝石层上生长一层合金膜;接着,在基材上采用微波等离子体化学气相沉积制备单晶金刚石基板;最后,当单晶金刚石厚度达到预设厚度时,停止生长单晶金刚石,并对单晶金刚石基板进行剥离,得到带有合金膜的单晶金刚石基板。

通过采用硅基板生长单晶金刚石基板,由于硅基板有多种尺寸且其制备相对简单成本也较低,可以满足用户对多种尺寸的单晶金刚石基板的需求,特别是目前对大尺寸的单晶金刚石基板的需求。此外,通过采用设有原子级台阶的硅基板,当制备完成后,可以很容易地将单晶金刚石基板剥离。

应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

另一方面,本发明提供了一种生长单晶金刚石的基材,可以用于生长大面积的单晶金刚石基板,且该单晶金刚石基板易于从基材上剥离,不会损伤单晶金刚石基板。

如图2所示,一种生长单晶金刚石的基材,包括硅基板21、蓝宝石层22和合金膜23。

硅基板21的上表面设有原子级台阶的结构,该原子级台阶的高度可以根据实际使用场景进行设定,此处不做限定。例如,原子级台阶的高度可以为1nm-2nm。

在一些实施例中,为了便于生长的单晶金刚石基板的剥离,硅基板21的上表面的原子层台阶可以为双原子级台阶。

硅基板21按照其直径可以分为6英寸、8英寸、12英寸(300毫米)及18英寸(450毫米)等。随着行业内对大尺寸单晶金刚石基板的需求的增大,可以通过选用不同尺寸的硅基板21进行生长金刚石基板。

为了缓解应力,可在硅基板21的上表面设置一层蓝宝石层22,可以采用低压力化学气相沉积法在硅基板21的表面生长蓝宝石层22。

为了便于形成高密度的单晶金刚石,在蓝宝石层22上设置一层合金膜23,合金膜为由铱元素、铂元素、镍元素、金元素或钯元素中的一种或几种元素组成的膜。合金膜的厚度为10nm-500nm。

通过采用该基材制备单晶金刚石基板,可以实现大面积单晶金刚石基板的制备,且易剥离。

以上所述实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。