一种空心圆柱体管状硅芯的制备方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及管状硅芯制备技术领域,具体是一种空心圆柱体管状硅芯的制备方法。

背景技术

硅芯是还原炉生产多晶硅过程中的重要组件,为晶体硅的沉积提供了载体。硅芯的特性对晶体硅的沉降速度、还原炉的能耗起着至关重要的作用。通常,硅芯的直径或横截面积越大,沉积速度就越快,高压击穿的时间就越短,生产的能耗相对也会降低。对于目前普遍采用的圆形或方形的实心硅芯,如果其横截面太大,则其使用的原料就会相应增加,生产效率也会大幅下降,导致生产成本增加,所以实心硅芯的截面积受到很大的限制。

为解决实心硅芯存在的上述问题,空心硅芯应运而生。空心硅芯具有横截面积大,原料使用量小等优点,可以解决实心硅芯在制备、使用过程中的诸多限制。国内外部分企业已开始尝试开发空心硅芯生产技术。现有空心硅芯生产技术虽然能够制备出空心硅芯,但是在制备空心硅芯的过程中,仍存在生产效率低、成本高的问题,例如,通过提拉法制备空心硅芯时,不仅生产效率低,能耗高,生产成本高,个别情况下还增加了各部件的组合工序,工艺较为复杂。因此如何高效的制备大直径的空心硅芯,以实现多晶硅棒的快速生长,成为本领域技术人员难以克服的技术壁垒,也是限制多晶硅生产成本的重要因素。

发明内容

本发明的目的在于提供一种空心圆柱体管状硅芯的制备方法,以解决现有技术中的问题。

为实现上述目的,本发明提供如下技术方案:一种空心圆柱体管状硅芯的制备方法,包括以下步骤:

S1:坩埚放料:将原料放入坩埚;

S2:加热熔融:对坩埚进行加热至坩埚内的原料融化,原料融化为液体;

S3:添加掺杂剂:选取掺杂剂按照比例进行添加;

S4:物料的混合:将S2中融化的液体以及S3中掺杂剂进行混合;

S5:拉制管状硅芯:通过热场中的旋转,逐步拉出管状硅芯,拉制成型。

优选的,所述S1中的坩埚采用石英坩埚、石墨坩埚或者碳/碳复合材料坩埚。

优选的,所述S1中的坩埚采用石英坩埚。

优选的,所述S1坩埚表面设置有石英、SiC单相或者复合涂层。

优与现有技术相比,本发明的有益效果是:S1:坩埚放料:将原料放入坩埚;S2:加热熔融:对坩埚进行加热至坩埚内的原料融化,原料融化为液体;S3:添加掺杂剂;S4:物料的混合:将S2中融化的液体以及S3中掺杂剂进行混合;S5:拉制管状硅芯:通过热场中的旋转,逐步拉出管状硅芯,拉制成型;

添加掺杂剂,可得到合适的电阻率;

碳/碳复合材料坩埚采用由高强度碳纤维和增强碳基质构成的复合材料制备而成,所用碳纤维的碱金属杂质含量低、强度和弹性模量大,采用整体结构和近净成型的设计理念,通过坯体制备、增密、纯化、高温热处理和表面涂层处理等工艺进行制造;

涂层既能提高坩锅表面的耐磨性能,又能阻止高温下氧化气体对坩埚表面的氧化和侵蚀,提高坩埚的使用寿命,同时还能提高坩埚的高温强度、抗热震性能等;

碳化硅或者涂层坩埚,有效防止氧元素进入硅液当中;石英坩埚,有效防止碳元素进入硅液当中。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

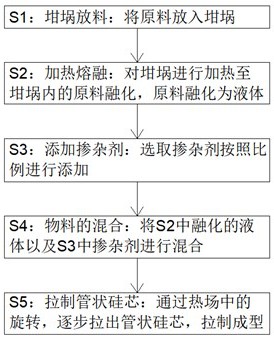

图1是本发明实施例一的流程图。

图2是本发明实施例二的流程图。

实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

实施例

请参阅图1,本发明实施例中,一种空心圆柱体管状硅芯的制备方法,包括以下步骤:

S1:坩埚放料:将原料放入坩埚;

S2:加热熔融:对坩埚进行加热至坩埚内的原料融化,原料融化为液体;

S3:添加掺杂剂:选取掺杂剂按照比例进行添加;

S4:物料的混合:将S2中融化的液体以及S3中掺杂剂进行混合;

S5:拉制管状硅芯:通过热场中的旋转,逐步拉出管状硅芯,拉制成型。

优选的,所述S1中的坩埚采用石英坩埚、石墨坩埚或者碳/碳复合材料坩埚。

优选的,所述S1中的坩埚采用石英坩埚。

优选的,所述S1坩埚表面设置有石英、SiC单相或者复合涂层。

碳/碳复合材料坩埚采用由高强度碳纤维和增强碳基质构成的复合材料制备而成,所用碳纤维的碱金属杂质含量低、强度和弹性模量大,采用整体结构和近净成型的设计理念,通过坯体制备、增密、纯化、高温热处理和表面涂层处理等工艺进行制造;涂层既能提高坩锅表面的耐磨性能,又能阻止高温下氧化气体对坩埚表面的氧化和侵蚀,提高坩埚的使用寿命,同时还能提高坩埚的高温强度、抗热震性能等。

区熔基座法拉制硅芯,目前已发展到5头炉或7头炉。即同时拉制5~7根,一次装母料可拉制3次的工业化操作模式,效率高,操作稳定,每个员工可同时操作2~3台,每台硅芯炉24小时可产出30根左右的合格硅芯。

本发明的工作原理是:S1:坩埚放料:将原料放入坩埚;S2:加热熔融:对坩埚进行加热至坩埚内的原料融化,原料融化为液体;S3:添加掺杂剂:选取掺杂剂按照比例进行添加;S4:物料的混合:将S2中融化的液体以及S3中掺杂剂进行混合;S5:拉制管状硅芯:通过热场中的旋转,逐步拉出管状硅芯,拉制成型;碳/碳复合材料坩埚采用由高强度碳纤维和增强碳基质构成的复合材料制备而成,所用碳纤维的碱金属杂质含量低、强度和弹性模量大,采用整体结构和近净成型的设计理念,通过坯体制备、增密、纯化、高温热处理和表面涂层处理等工艺进行制造;涂层既能提高坩锅表面的耐磨性能,又能阻止高温下氧化气体对坩埚表面的氧化和侵蚀,提高坩埚的使用寿命,同时还能提高坩埚的高温强度、抗热震性能等。

实施例

请参阅图2,本发明实施例中,一种空心圆柱体管状硅芯的制备方法,包括以下步骤:

S1:坩埚放料:将原料放入坩埚;

S2:加热熔融:对坩埚进行加热至坩埚内的原料融化,原料融化为液体;

S3:拉制管状硅芯:通过热场中的旋转,逐步拉出管状硅芯,拉制成型。

优选的,所述S1中的坩埚采用石英坩埚、石墨坩埚或者碳/碳复合材料坩埚。

优选的,所述S1中的坩埚采用石英坩埚。

优选的,所述S1坩埚表面设置有石英、SiC单相或者复合涂层。

碳/碳复合材料坩埚采用由高强度碳纤维和增强碳基质构成的复合材料制备而成,所用碳纤维的碱金属杂质含量低、强度和弹性模量大,采用整体结构和近净成型的设计理念,通过坯体制备、增密、纯化、高温热处理和表面涂层处理等工艺进行制造;涂层既能提高坩锅表面的耐磨性能,又能阻止高温下氧化气体对坩埚表面的氧化和侵蚀,提高坩埚的使用寿命,同时还能提高坩埚的高温强度、抗热震性能等。

区熔基座法拉制硅芯,目前已发展到5头炉或7头炉。即同时拉制5~7根,一次装母料可拉制3次的工业化操作模式,效率高,操作稳定,每个员工可同时操作2~3台,每台硅芯炉24小时可产出30根左右的合格硅芯。

本发明的工作原理是:S1:坩埚放料:将原料放入坩埚;S2:加热熔融:对坩埚进行加热至坩埚内的原料融化,原料融化为液体;S3:拉制管状硅芯:通过热场中的旋转,逐步拉出管状硅芯,拉制成型;碳/碳复合材料坩埚采用由高强度碳纤维和增强碳基质构成的复合材料制备而成,所用碳纤维的碱金属杂质含量低、强度和弹性模量大,采用整体结构和近净成型的设计理念,通过坯体制备、增密、纯化、高温热处理和表面涂层处理等工艺进行制造;涂层既能提高坩锅表面的耐磨性能,又能阻止高温下氧化气体对坩埚表面的氧化和侵蚀,提高坩埚的使用寿命,同时还能提高坩埚的高温强度、抗热震性能等。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。