用于提高单晶叶片取向控制精度的螺旋选晶器

文献发布时间:2024-01-17 01:23:17

技术领域

本发明属于航空发动机单晶高温合金叶片精密铸造技术领域,具体涉及一种用于提高单晶叶片取向控制精度的螺旋选晶器。

背景技术

涡轮叶片是航空发动机的关键零件之一,其质量和性能直接影响发动机的性能。由于涡轮叶片的工作环境极其恶劣,比如工作温度高、应力复杂等,所以对涡轮叶片的制备材料和制备工艺都有较高的要求。

单晶的重要特征是具有各向异性,单晶高温合金[001]取向的弹性模量较低,这使其具有最优的综合力学性能。因此,在单晶叶片的制备过程中,通常要求单晶高温合金叶片的[001]取向与叶片积叠轴线的偏离严格控制在一定角度范围内,从而保证单晶高温合金叶片具有最优的综合力学性能。相应地,在单晶高温合金叶片的研制和生产中,需要严格控制单晶叶片的[001]取向,通常要求单晶叶片[001]取向的偏离不超过15度。

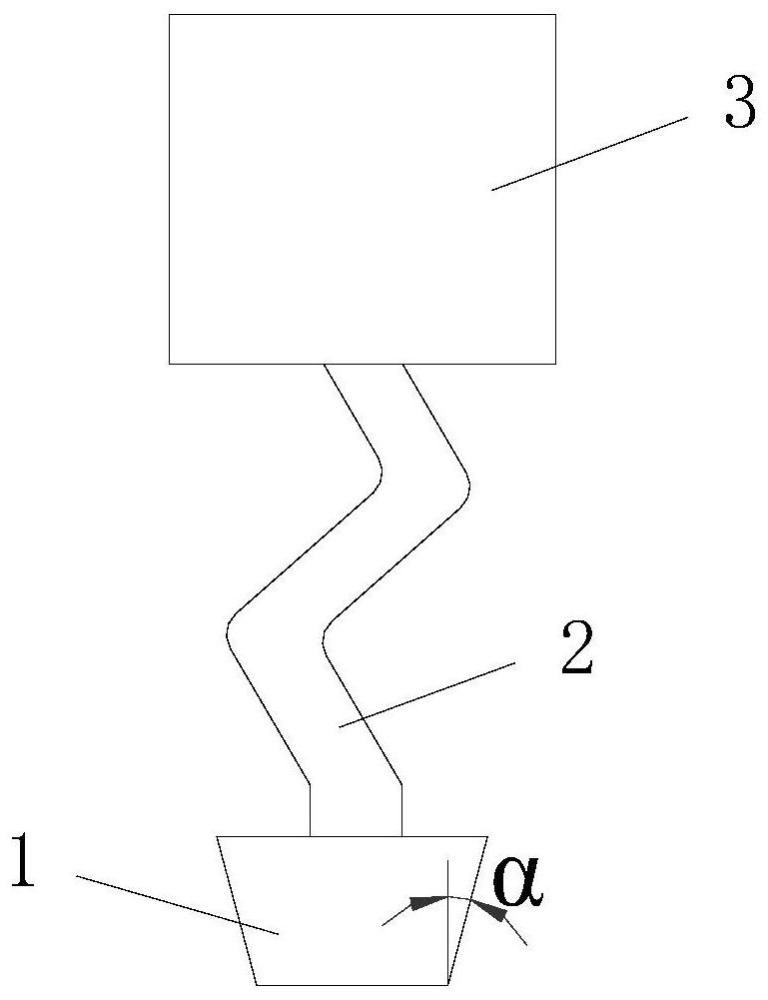

相对于籽晶控制技术,螺旋选晶技术充分利用单晶高温合金晶粒生长过程的择优竞争生长进行晶粒淘汰,形成具有[001]织构特征的柱状晶组织。依靠结晶器的激冷作用生成数量众多的大量晶粒,择优生长方向与热流方向相平行的晶粒,其枝晶具有较大的生长速度,在螺旋选晶器的引晶段逐渐淘汰掉取向偏离[001]的晶粒,在引晶器的末端形成一次枝晶方向均接近[001]晶向的柱状晶;在螺旋选晶器的选晶段,合金沿着一个螺旋形的通道生长,最终在螺旋通道顶端仅有一个晶粒进入叶片部分的型腔,从而得到由一个晶粒组成的单晶叶片。国内外研究发现单晶的取向由引晶段决定,而选晶段对单晶的取向偏离影响较小。现有技术的螺旋选晶器由引晶段和选晶段组成,其中引晶段为圆柱体形状或长方体形状,最终择优生长的一个晶粒进入单晶叶片型腔中,具体结构如图1所示,1为引晶段、2为选晶段、3为单晶叶片型腔。

申请公布号为CN111101193A的发明专利公开了一种可精确控制单晶叶片晶体取向生长的铸造引晶段成型模具,包括上模和下模,上模和下模的扣合面设置有对应的注蜡口、流道和引晶段成型腔,引晶段成型腔一端与流道连通、另一端连通有用于放置籽晶的放置槽,放置槽外端设有可控制籽晶伸入引晶段成型腔内的螺旋推杆,下模上还设有与放置槽平行的量尺;引晶段成型腔包括柱面状的第一级引晶段成型腔、连通于第一级引晶段成型腔一端的第二级引晶段成型腔,以及连通于第一级引晶段成型腔另一端的放大器成型腔,第二级引晶段成型腔端部与流道连通,放大器成型腔端部连通放置槽;第一级引晶段成型腔长度为12mm,第二级引晶段成型腔长度为20mm,第二级引晶段成型腔中部向内收缩,其连通流道的一端直径为14mm,连通第一级引晶段成型腔的一端圆弧过渡,且过渡圆弧的半径为8mm,第二级引晶段成型腔的锥度为10度。虽然该技术方案能够控制单晶叶片的晶体取向,减少杂晶出现的概率,使单晶叶片的晶体取向与原始籽晶取向保持一致,但是所制得的引晶段结构较为复杂,结构越复杂,引起的误差也越大,而且并未考虑由于引晶段周向散热导致的热流偏离竖直方向给晶粒的[001]取向带来的影响。

发明内容

为解决现有技术中存在的问题,本发明提供一种用于提高单晶叶片取向控制精度的螺旋选晶器,包括引晶段和选晶段,所述选晶段的一端与所述引晶段连接,所述选晶段的另一端与单晶叶片型腔连接;所述引晶段的结构由至少一个锥台叠加构成,每个锥台的上底面尺寸均大于其下底面尺寸。

传热是凝固过程的控制性环节,合金的定向凝固是通过控制凝固前沿具有单向热流而获得。在单晶叶片的制备过程中,通过设备和工艺的结合控制热流尽量沿着竖直方向自上而下传递,单晶高温合金自下而上定向凝固生长。

浇注进入螺旋选晶器的合金液首先由水冷结晶器的激冷作用,在激冷板表面形成许多细小且取向随机分布的等轴晶晶核,从而在引晶段的起始端形成无数的取向随机分布的等轴晶粒,有研究表明结晶器表面的形核密度大于10

定向凝固开始时,在引晶段的起始位置由于结晶器的激冷作用形成大量晶粒,晶粒的取向具有随机性。单晶合金作为面心立方晶体,沿着[001]晶向族晶粒具有较大的生长速度。对于单晶叶片[001]晶向偏离热流方向角度较小的晶粒具有较大的竞争优势,逐渐淘汰掉[001]晶向偏离热流方向较大角度的晶粒,逐渐形成平行于热流方向的柱状晶,因此引晶段的热流方向对决定单晶的取向偏离具有决定性作用。

在螺旋选晶器的引晶段,定向凝固固液前沿热量主要通过已经凝固的固相由水冷结晶器向下导出,这部分的热流平行于竖直方向。然而由于定向凝固时辐射散热等原因,使得引晶段部分存在水平方向的径向散热,这样热流的方向在一定程度上偏离了竖直方向。热流偏离竖直方向,在一定程度上会导致单晶叶片[001]取向的偏离。

本发明针对单晶高温合金叶片的螺旋选晶工艺,对螺旋选晶器的引晶段结构进行特殊设计,将引晶段结构设计成上大下小的锥台形状,以提高晶粒在竞争生长过程中引晶段热流的方向性,进而提高单晶叶片取向控制,减小所制备的单晶叶片[001]取向偏离度。

本发明通过引入由至少一个上大下小的锥台叠加构成的引晶段结构,可以补偿校正在引晶段由于四周壳型径向散热引起的热流对于竖直方向的偏离,从而减小螺旋选晶的单晶取向偏离度。

本发明中,将引晶段结构设计成上大下小的锥台形状,无论设计一个锥台还是多个锥台,都可以有效地提高晶粒在竞争生长过程中引晶段热流的方向性,减小单晶叶片的[001]取向偏离度。但是单一锥台形状的引晶段结构会导致引晶段上部尺寸较大,一方面会浪费单晶合金,另一方面由于横截面积增大,会降低固液前沿的温度梯度,不利于选晶。为了克服这一缺点,本发明优选的将引晶段结构设计成由多个锥台叠加而成,每个锥台的上底面尺寸均大于其下底面尺寸。

优选的是,所述引晶段的结构由一个锥台构成,所述锥台的横截面为圆形或正方形。

在上述任一方案中优选的是,所述锥台的横截面为圆形时,其下底面的直径为12-15mm、高度为25-35mm、侧面母线与中心轴线的夹角为5-15度。

在上述任一方案中优选的是,所述锥台的横截面为正方形时,其下底面的边长为12-15mm、高度为25-35mm、侧面斜高与中心轴线的夹角为5-15度。

在上述任一方案中优选的是,所述引晶段的结构由两个锥台叠加构成,第一锥台的上底面与选晶段连接,第一锥台的下底面与第二锥台的上底面连接,所述两个锥台的横截面均为圆形或正方形。

在上述任一方案中优选的是,所述两个锥台的横截面均为圆形时,所述第一锥台的中心轴线和所述第二锥台的中心轴线重合;所述第一锥台下底面的直径为12-15mm、侧面母线与中心轴线的夹角为5-15度;所述第二锥台下底面的直径为12-15mm、侧面母线与中心轴线的夹角为所述第一锥台的侧面母线与中心轴线夹角的0.6-0.8倍;所述第一锥台的高度和所述第二锥台的高度之和为25-35mm,且所述第二锥台的高度为所述第一锥台高度的0.8-1.0倍。

在上述任一方案中优选的是,所述两个锥台的横截面均为正方形时,所述第一锥台的中心轴线和所述第二锥台的中心轴线重合;所述第一锥台下底面的直径为12-15mm、侧面斜高与中心轴线的夹角为5-15度;所述第二锥台下底面的直径为12-15mm、侧面斜高与中心轴线的夹角为所述第一锥台的侧面斜高与中心轴线夹角的0.6-0.8倍;所述第一锥台的高度和所述第二锥台的高度之和为25-35mm,且所述第二锥台的高度为所述第一锥台高度的0.8-1.0倍。

在上述任一方案中优选的是,所述引晶段的结构由三个锥台叠加构成,第一锥台的上底面与选晶段连接,第一锥台的下底面与第二锥台的上底面连接,第二锥台的下底面与第三锥台的上底面连接,所述三个锥台的横截面均为圆形或正方形。

在上述任一方案中优选的是,所述三个锥台的横截面均为圆形时,所述第一锥台的中心轴线、所述第二锥台的中心轴线和所述第三锥台的中心轴线重合;所述第一锥台下底面的直径为12-15mm、侧面母线与中心轴线的夹角为5-15度;所述第二锥台下底面的直径为12-15mm、侧面母线与中心轴线的夹角为所述第一锥台的侧面母线与中心轴线夹角的0.6-0.8倍;所述第三锥台下底面的直径为12-15mm、侧面母线与中心轴线的夹角为所述第一锥台的侧面母线与中心轴线夹角的0.4-0.6倍;所述第一锥台的高度、所述第二锥台的高度和所述第三锥台的高度之和为25-35mm,且所述第二锥台的高度为所述第一锥台高度的0.8-1.0倍、所述第三锥台的高度为所述第一锥台高度的0.5-0.8倍。

在上述任一方案中优选的是,所述三个锥台的横截面均为正方形时,所述第一锥台的中心轴线、所述第二锥台的中心轴线和所述第三锥台的中心轴线重合;所述第一锥台下底面的直径为12-15mm、侧面斜高与中心轴线的夹角为5-15度;所述第二锥台下底面的直径为12-15mm、侧面斜高与中心轴线的夹角为所述第一锥台的侧面斜高与中心轴线夹角的0.6-0.8倍;所述第三锥台下底面的直径为12-15mm、侧面斜高与中心轴线的夹角为所述第一锥台的侧面斜高与中心轴线夹角的0.4-0.6倍;所述第一锥台的高度、所述第二锥台的高度和所述第三锥台的高度之和为25-35mm,且所述第二锥台的高度为所述第一锥台高度的0.8-1.0倍、所述第三锥台的高度为所述第一锥台高度的0.5-0.8倍。

本发明中,当锥台的横截面为圆形时,该锥台可视为圆台,通过锥台上底面圆心和下底面圆心做任意一个面,这个面与锥台侧面相交的那条线即为锥台的侧面母线;当锥台的横截面为正方形时,该锥台可视为正四棱台,将正四棱台的四条侧棱延长形成正四棱锥,该正四棱锥侧面的高位于锥台侧面的部分即为锥台的侧面斜高。

本发明的用于提高单晶叶片取向控制精度的螺旋选晶器,采用至少一个上大下小的锥台叠加构成的引晶段结构,能够提高晶粒在竞争生长淘汰过程中引晶段的热流方向性,补偿抵消选晶阶段温度梯度的径向分量,增加热流与竖直方向的平行度,使热流沿着竖直方向自上而下传导,从而减小单晶取向偏离度,提高单晶叶片取向控制精度。

附图说明

图1为按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的一优选实施例的结构示意图,该实施例的引晶段结构由一个横截面为圆形的锥台构成;

图2为按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例的结构示意图,该实施例的引晶段结构由两个横截面均为圆形的锥台叠加构成;

图3为按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例的结构示意图,该实施例的引晶段结构由三个横截面均为圆形的锥台叠加构成;

图4为现有技术的螺旋选晶器的结构示意图,该选晶器的引晶段结构为一个圆柱体。

图中标注说明:

1-引晶段,11-第一锥台,12-第二锥台,13-第三锥台;

2-选晶段;

3-单晶叶片型腔。

具体实施方式

为了更进一步了解本发明的发明内容,下面将结合具体实施例详细阐述本发明。

实施例一:

如图1所示,按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的一优选实施例,包括引晶段1和选晶段2,所述选晶段2的一端与所述引晶段1连接,所述选晶段2的另一端与单晶叶片型腔3连接;所述引晶段1的结构由一个锥台构成,该锥台的上底面尺寸大于其下底面尺寸。所述锥台的横截面为圆形,其下底面的直径为12mm、高度为25mm、侧面母线与中心轴线的夹角α为5度。

本实施例针对单晶高温合金叶片的螺旋选晶工艺,对螺旋选晶器的引晶段结构进行特殊设计,将引晶段结构设计成上大下小的锥台形状,以提高晶粒在竞争生长过程中引晶段热流的方向性,进而提高单晶叶片取向控制,减小所制备的单晶叶片[001]取向偏离度。本实施例通过引入一个上大下小的锥台形状的引晶段结构,可以补偿校正在引晶段由于四周壳型径向散热引起的热流对于竖直方向的偏离,从而减小螺旋选晶的单晶取向偏离度。

本实施例的用于提高单晶叶片取向控制精度的螺旋选晶器,采用一个上大下小的锥台构成的引晶段结构,能够提高晶粒在竞争生长淘汰过程中引晶段的热流方向性,补偿抵消选晶阶段温度梯度的径向分量,增加热流与竖直方向的平行度,使热流沿着竖直方向自上而下传导,从而减小单晶取向偏离度,提高单晶叶片取向控制精度。

实施例二:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例一基本相同,不同的是:所述引晶段的结构由一个锥台构成,该锥台的横截面为圆形,其下底面的直径为15mm、高度为35mm、侧面母线与中心轴线的夹角α为15度。

实施例三:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例一基本相同,不同的是:所述引晶段的结构由一个锥台构成,该锥台的横截面为圆形,其下底面的直径为13mm、高度为30mm、侧面母线与中心轴线的夹角α为10度。

实施例四:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例一基本相同,不同的是:所述引晶段的结构由一个锥台构成,该锥台的横截面为正方形,其下底面的直径为12mm、高度为25mm、侧面斜高与中心轴线的夹角α为5度。

实施例五:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例一基本相同,不同的是:所述引晶段的结构由一个锥台构成,该锥台的横截面为正方形,其下底面的直径为15mm、高度为35mm、侧面斜高与中心轴线的夹角α为15度。

实施例六:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例一基本相同,不同的是:所述引晶段的结构由一个锥台构成,该锥台的横截面为正方形,其下底面的直径为13mm、高度为30mm、侧面斜高与中心轴线的夹角α为10度。

实施例七:

如图2所示,按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,包括引晶段1和选晶段2,所述选晶段2的一端与所述引晶段1连接,所述选晶段2的另一端与单晶叶片型腔3连接;所述引晶段1的结构由两个锥台叠加构成,每个锥台的上底面尺寸均大于其下底面尺寸。第一锥台11的上底面与选晶段2连接,第一锥台11的下底面与第二锥台12的上底面连接,两个锥台的横截面均为圆形。

所述第一锥台11的中心轴线和所述第二锥台12的中心轴线重合;所述第一锥台11下底面的直径为12mm、侧面母线与中心轴线的夹角α为5度;所述第二锥台12下底面的直径为12mm、侧面母线与中心轴线的夹角β为所述第一锥台11的侧面母线与中心轴线夹角α的0.6倍,即3度;所述第一锥台11的高度和所述第二锥台12的高度之和为25mm,且所述第二锥台12的高度为所述第一锥台11高度的0.8倍,即第一锥台11的高度为13.89mm、第二锥台12的高度为11.11mm。

实施例八:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例七基本相同,不同的是:所述引晶段的结构由两个锥台叠加构成,两个锥台的横截面均为圆形。所述第一锥台的中心轴线和所述第二锥台的中心轴线重合;所述第一锥台下底面的直径为15mm、侧面母线与中心轴线的夹角α为15度;所述第二锥台下底面的直径为15mm、侧面母线与中心轴线的夹角β为所述第一锥台的侧面母线与中心轴线夹角α的0.8倍,即12度;所述第一锥台的高度和所述第二锥台的高度之和为35mm,且所述第二锥台的高度为所述第一锥台高度的1.0倍,即第一锥台的高度为17.5mm、第二锥台的高度为17.5mm。

实施例九:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例七基本相同,不同的是:所述引晶段的结构由两个锥台叠加构成,两个锥台的横截面均为圆形。所述第一锥台的中心轴线和所述第二锥台的中心轴线重合;所述第一锥台下底面的直径为14mm、侧面母线与中心轴线的夹角α为10度;所述第二锥台下底面的直径为14mm、侧面母线与中心轴线的夹角β为所述第一锥台的侧面母线与中心轴线夹角α的0.7倍,即7度;所述第一锥台的高度和所述第二锥台的高度之和为30mm,且所述第二锥台的高度为所述第一锥台高度的0.9倍,即第一锥台的高度为15.79mm、第二锥台的高度为14.21mm。

实施例十:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例七基本相同,不同的是:所述引晶段的结构由两个锥台叠加构成,两个锥台的横截面均为正方形。所述第一锥台的中心轴线和所述第二锥台的中心轴线重合;所述第一锥台下底面的直径为12mm、侧面斜高与中心轴线的夹角α为5度;所述第二锥台下底面的直径为12mm、侧面斜高与中心轴线的夹角β为所述第一锥台的侧面斜高与中心轴线夹角α的0.6倍,即3度;所述第一锥台的高度和所述第二锥台的高度之和为25mm,且所述第二锥台的高度为所述第一锥台高度的0.8倍,即第一锥台的高度为13.89mm、第二锥台的高度为11.11mm。

实施例十一:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例七基本相同,不同的是:所述引晶段的结构由两个锥台叠加构成,两个锥台的横截面均为正方形。所述第一锥台的中心轴线和所述第二锥台的中心轴线重合;所述第一锥台下底面的直径为15mm、侧面斜高与中心轴线的夹角α为15度;所述第二锥台下底面的直径为15mm、侧面斜高与中心轴线的夹角β为所述第一锥台的侧面斜高与中心轴线夹角α的0.8倍,即12度;所述第一锥台的高度和所述第二锥台的高度之和为35mm,且所述第二锥台的高度为所述第一锥台高度的1.0倍,即第一锥台的高度为17.5mm、第二锥台的高度为17.5mm。

实施例十二:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例七基本相同,不同的是:所述引晶段的结构由两个锥台叠加构成,两个锥台的横截面均为正方形。所述第一锥台的中心轴线和所述第二锥台的中心轴线重合;所述第一锥台下底面的直径为14mm、侧面母线与中心轴线的夹角α为10度;所述第二锥台下底面的直径为14mm、侧面母线与中心轴线的夹角β为所述第一锥台的侧面母线与中心轴线夹角α的0.7倍,即7度;所述第一锥台的高度和所述第二锥台的高度之和为30mm,且所述第二锥台的高度为所述第一锥台高度的0.9倍,即第一锥台的高度为15.79mm、第二锥台的高度为14.21mm。

实施例十三:

如图3所示,按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,包括引晶段1和选晶段2,所述选晶段2的一端与所述引晶段1连接,所述选晶段2的另一端与单晶叶片型腔3连接;所述引晶段1的结构由三个锥台叠加构成,每个锥台的上底面尺寸均大于其下底面尺寸。第一锥台11的上底面与选晶段2连接,第一锥台11的下底面与第二锥台12的上底面连接,第二锥台12的下底面与第三锥台13的上底面连接,三个锥台的横截面均为圆形。

所述第一锥台11的中心轴线、所述第二锥台12的中心轴线和所述第三锥台13的中心轴线重合;所述第一锥台11下底面的直径为12mm、侧面母线与中心轴线的夹角α为5度;所述第二锥台12下底面的直径为12mm、侧面母线与中心轴线的夹角β为所述第一锥台11的侧面母线与中心轴线夹角α的0.6倍,即3度;所述第三锥台13下底面的直径为12mm、侧面母线与中心轴线的夹角γ为所述第一锥台11的侧面母线与中心轴线夹角α的0.4倍,即2度;所述第一锥台11的高度、所述第二锥台12的高度和所述第三锥台13的高度之和为25mm,且所述第二锥台12的高度为所述第一锥台11高度的0.8倍、所述第三锥台13的高度为所述第一锥台11高度的0.5倍,即第一锥台的高度为10.87mm、第二锥台的高度为8.7mm、第三锥台的高度为5.44mm。

实施例十四:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例十三基本相同,不同的是:所述引晶段的结构由三个锥台叠加构成,三个锥台的横截面均为圆形。所述第一锥台的中心轴线、所述第二锥台的中心轴线和所述第三锥台的中心轴线重合;所述第一锥台下底面的直径为15mm、侧面母线与中心轴线的夹角α为15度;所述第二锥台下底面的直径为15mm、侧面母线与中心轴线的夹角β为所述第一锥台的侧面母线与中心轴线夹角α的0.8倍,即12度;所述第三锥台下底面的直径为15mm、侧面母线与中心轴线的夹角γ为所述第一锥台的侧面母线与中心轴线夹角α的0.6倍,即9度;所述第一锥台的高度、所述第二锥台的高度和所述第三锥台的高度之和为35mm,且所述第二锥台的高度为所述第一锥台高度的1.0倍、所述第三锥台的高度为所述第一锥台高度的0.8倍,即第一锥台的高度为12.5mm、第二锥台的高度为12.5mm、第三锥台的高度为10mm。

实施例十五:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例十三基本相同,不同的是:所述引晶段的结构由三个锥台叠加构成,三个锥台的横截面均为圆形。所述第一锥台的中心轴线、所述第二锥台的中心轴线和所述第三锥台的中心轴线重合;所述第一锥台下底面的直径为14mm、侧面母线与中心轴线的夹角α为10度;所述第二锥台下底面的直径为14mm、侧面母线与中心轴线的夹角β为所述第一锥台的侧面母线与中心轴线夹角α的0.7倍,即7度;所述第三锥台下底面的直径为14mm、侧面母线与中心轴线的夹角γ为所述第一锥台的侧面母线与中心轴线夹角α的0.5倍,即5度;所述第一锥台的高度、所述第二锥台的高度和所述第三锥台的高度之和为30mm,且所述第二锥台的高度为所述第一锥台高度的0.9倍、所述第三锥台的高度为所述第一锥台高度的0.6倍,即第一锥台的高度为12mm、第二锥台的高度为10.8mm、第三锥台的高度为7.2mm。

实施例十六:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例十三基本相同,不同的是:所述引晶段的结构由三个锥台叠加构成,三个锥台的横截面均为正方形。所述第一锥台的中心轴线、所述第二锥台的中心轴线和所述第三锥台的中心轴线重合;所述第一锥台下底面的直径为12mm、侧面斜高与中心轴线的夹角α为5度;所述第二锥台下底面的直径为12mm、侧面斜高与中心轴线的夹角β为所述第一锥台的侧面斜高与中心轴线夹角α的0.6倍,即3度;所述第三锥台下底面的直径为12mm、侧面斜高与中心轴线的夹角γ为所述第一锥台的侧面斜高与中心轴线夹角α的0.4倍,即2度;所述第一锥台的高度、所述第二锥台的高度和所述第三锥台的高度之和为25mm,且所述第二锥台的高度为所述第一锥台高度的0.8倍、所述第三锥台的高度为所述第一锥台高度的0.5倍,即第一锥台的高度为10.87mm、第二锥台的高度为8.7mm、第三锥台的高度为5.44mm。

实施例十七:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例十三基本相同,不同的是:所述引晶段的结构由三个锥台叠加构成,三个锥台的横截面均为正方形。所述第一锥台的中心轴线、所述第二锥台的中心轴线和所述第三锥台的中心轴线重合;所述第一锥台下底面的直径为15mm、侧面斜高与中心轴线的夹角α为15度;所述第二锥台下底面的直径为15mm、侧面斜高与中心轴线的夹角β为所述第一锥台的侧面斜高与中心轴线夹角α的0.8倍,即12度;所述第三锥台下底面的直径为15mm、侧面斜高与中心轴线的夹角γ为所述第一锥台的侧面斜高与中心轴线夹角α的0.6倍,即9度;所述第一锥台的高度、所述第二锥台的高度和所述第三锥台的高度之和为35mm,且所述第二锥台的高度为所述第一锥台高度的1.0倍、所述第三锥台的高度为所述第一锥台高度的0.8倍,即第一锥台的高度为12.5mm、第二锥台的高度为12.5mm、第三锥台的高度为10mm。

实施例十八:

按照本发明用于提高单晶叶片取向控制精度的螺旋选晶器的另一优选实施例,其结构、原理、有益效果等与实施例十三基本相同,不同的是:所述引晶段的结构由三个锥台叠加构成,三个锥台的横截面均为正方形。所述第一锥台的中心轴线、所述第二锥台的中心轴线和所述第三锥台的中心轴线重合;所述第一锥台下底面的直径为14mm、侧面斜高与中心轴线的夹角α为10度;所述第二锥台下底面的直径为14mm、侧面斜高与中心轴线的夹角β为所述第一锥台的侧面斜高与中心轴线夹角α的0.7倍,即7度;所述第三锥台下底面的直径为14mm、侧面斜高与中心轴线的夹角γ为所述第一锥台的侧面斜高与中心轴线夹角α的0.5倍,即5度;所述第一锥台的高度、所述第二锥台的高度和所述第三锥台的高度之和为30mm,且所述第二锥台的高度为所述第一锥台高度的0.9倍、所述第三锥台的高度为所述第一锥台高度的0.6倍,即第一锥台的高度为12mm、第二锥台的高度为10.8mm、第三锥台的高度为7.2mm。

对比例:

如图4所示,现有技术的螺旋选晶器由引晶段1和选晶段2组成,其中引晶段1为圆柱体形状或长方体形状或立方体形状,最终择优生长的一个晶粒进入单晶叶片型腔3中。

在基本试验条件相同的情况下,对上述十八个实施例和对比例进行试验,并对试验结果进行数理统计分析,得知:

(1)采用现有技术的螺旋选晶器的引晶段结构,制备的单晶叶片[001]取向偏离度经过数理统计后的平均值不低于8度。

(2)采用本发明十八个实施例的螺旋选晶器的引晶段结构,制备的单晶叶片[001]取向偏离度经过数理统计后的平均值均小于8度,其中:实施例一至六的引晶段结构由一个上大下小的锥台构成,单晶叶片[001]取向偏离度经过数理统计后的平均值为6度;实施例七至十二的引晶段结构由两个上大下小的锥台叠加构成,单晶叶片[001]取向偏离度经过数理统计后的平均值为5度;实施例十三至十八的引晶段结构由三个上大下小的锥台叠加构成,单晶叶片[001]取向偏离度经过数理统计后的平均值为4.5度。

特别说明:本发明的技术方案中涉及了诸多参数,需要综合考虑各个参数之间的协同作用,才能获得本发明的有益效果和显著进步。而且技术方案中各个参数的取值范围都是经过大量试验才获得的,针对每一个参数以及各个参数的相互组合,发明人都记录了大量试验数据,限于篇幅,在此不公开具体试验数据。

本领域技术人员不难理解,本发明的用于提高单晶叶片取向控制精度的螺旋选晶器包括上述本发明说明书的发明内容和具体实施方式部分以及附图所示出的各部分的任意组合,限于篇幅并为使说明书简明而没有将这些组合构成的各方案一一描述。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。