一种单晶二维硒化铂薄膜的制备方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于二维纳米材料制备技术领域,具体涉及一种采用大管径管式炉,基于热辅助转化制备高质量单晶硒化铂薄膜的方法。

背景技术

二硒化铂(PtSe2)作为一种新型过渡金属硫族化合物,因其优异的材料性能(如可调带隙、高载流子迁移率、高光学吸收率、良好的机械柔性、可调载流子密度和极性等)被认为是制备各种高性能电子和光电子器件的有力候选者,包括场效应晶体管、太阳能电池、光电探测器等。

目前,硒化铂薄膜大多采用小管径设备(直径<5cm)在450℃温度下直接硒化制得,较低的硒化温度导致硒化铂薄膜结晶性较差。其次,小管径反应腔体使铂源样品处在高浓度硒蒸汽环境中,硒化过程反应速率快,结晶成核点多,导致硒化铂材料大多为多晶相,极大的降低了薄膜中载流子的迁移率,致使晶体管的性能变差。

发明内容

本发明提供一种单晶二维硒化铂薄膜的制备方法,其目的是解决现有技术的缺点,制备出均匀高质量的单晶硒化铂薄膜。

本发明解决其技术问题所采用的技术方案是:

一种单晶二维硒化铂薄膜的制备方法,其特征在于:

制备单晶硒化铂薄膜化学气相沉积装置为:

以直径大于等于9cm的石英管的石英管腔体作为反应腔体,一端为载气入口,另一端为载气出口,惰性气体作为载气;

反应腔体内包含两个温区,气流上游为低温区,用石英片放置硒粉,,气流下游为高温区,放置氧化硅衬底作为铂源基底,两个温区相通;

单晶硒化铂薄膜制备方法具体包括如下步骤:

S1、将盛有硒粉的石英片和放有生长有铂膜的氧化硅衬底分别放在低温区和高温区;

S2、抽出石英管腔体内的空气,再通入Ar气,该过程重复3遍;

S3、Ar气体持续通入石英管腔体,打开出气口,创造出低氧常压环境;

S4、设置两个温区的温控仪表,低温区以1-5小时上升到350℃后保持3-8小时,高温区以1-5小时上升到500~600℃后保持3-8小时,保持过程即为硒化过程;升温过程结束时,在石英管腔体内硒粉的起始挥发温度为300~500℃;

S5、等待反应结束,高温区温度降低到200℃以下时,停止通入Ar气;

S6、冷却至室温,取出样品。

石英管直径为9-12cm。

高温区和低温区之间的距离为5~10cm。

氧化硅衬底的SiO

在S4中,高温区以1-5小时上升到560℃后保持3-8小时。

本发明的有益之处在于:

本专利采用大管径管式炉,通过扩大反应腔体直径,降低铂源样品处硒蒸汽含量,通过高温热场抑制气场分布的方式制备硒化铂薄膜。该方法采用“高温低速”的生长方式,高的反应温度有效提升了硒化铂材料的质量和结晶程度,并充分利用设备大管径反应腔特点,降低硒化过程中硒蒸汽浓度,有效地减少了硒化过程中薄膜表面的成核点,有利于单晶的形成,从而制备高质量的单晶硒化铂薄膜。

附图说明

下面结合附图和实施例对本发明进一步说明。

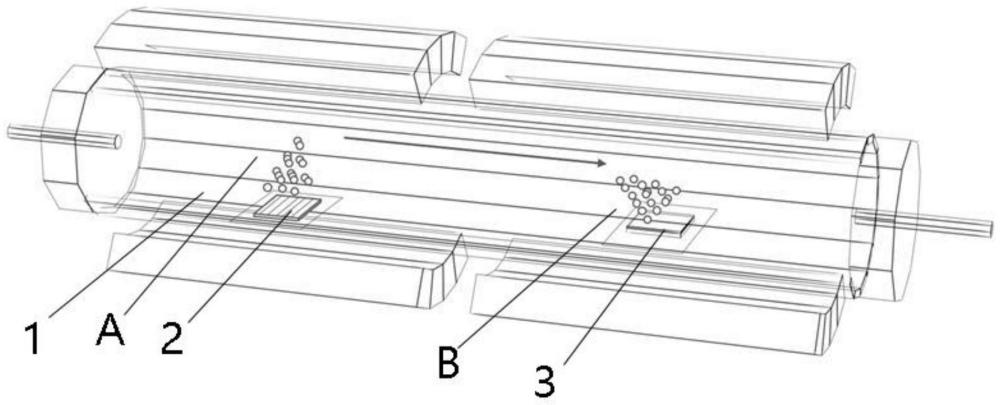

图1为本发明单晶硒化铂薄膜制备示意图;

图2为现有技术硒化过程机理示意图;

图3为本发明硒化过程机理示意图;

图4为本发明制备获得的硒化铂薄膜的拉曼光谱图;

图5为本发明制备获得的硒化铂薄膜的X射线衍射图;

图6为本发明为制备获得的硒化铂薄膜的TEM图。

具体实施方式

为了更清楚地说明本发明的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的实施例。为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。

需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“上”、“下”、“内”、“外”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

制备单晶硒化铂薄膜化学气相沉积装置如图1所示,以直径为9cm(9-12cm)的大管径石英管的石英管腔体1作为反应腔体,一端为载气入口,另一端为载气出口。惰性气体作为载气,包含两个温区,气流上游为低温区A,用石英片2放置硒粉,用于挥发硒蒸汽,温度设定为350℃,气流下游为高温区B,放置氧化硅衬底3作为铂源基底,用于基底的硒化,温度设定为560℃,在较高的温度下对铂膜缓慢硒化,最终制备出均匀高质量的单晶硒化铂薄膜。两个温区相通,两个温区之间的距离为5~10cm。

氧化硅衬底的SiO

单晶硒化铂薄膜制备方法硒化机理如图3所示,硒化过程中,较高的硒蒸汽浓度导致铂膜表面最初形成的结晶成核点较多,并且硒化速率过快,最终形成多晶薄膜。因此本发明采用大管径设备,通过调控反应腔体内硒浓度,有效降低了铂源样品处的硒含量,减少成核点数量,降低反应速度,有利于单晶材料的形成,同时在高温下进行硒化反应,进一步抑制了气流分布,并且提高了硒化铂薄膜的结晶性,最终制得高质量的单晶硒化铂薄膜。

单晶硒化铂薄膜制备方法具体包括如下步骤:

S1、将盛有8g纯度为99.999%硒粉的石英片2和放有10mm×10mm生长有~10nm铂膜的氧化硅衬底3分别放在低温区A和高温区B的正中心;

S2、使用机械泵抽出石英管腔体1内的空气,再通入Ar气,该过程重复3遍;

S3、设置Ar气体通量为100sccm,持续通入石英管腔体1,打开出气口,创造出低氧常压环境;

S4、设置两个温区的温控仪表,低温区A以1-5小时上升到350℃后保持3(3-8)小时,高温区B以1-5小时上升到560℃(500~600℃)后保持3

(3-8)小时,保持过程即为硒化过程;升温过程结束时,在石英管腔体1内硒粉的起始挥发温度为300~500℃;

S5、等待反应结束,高温区B温度降低到200℃以下时,停止通入Ar气;

S6、冷却至室温,取出样品,即制得高质量单晶硒化铂薄膜样品。

本发明运用“高硒化温度”、“低硒化速率”、“高温区热场与气场反向”的思想,基于双温区管式炉,采用大管径反应腔体同时采用两个温区,形成两个温度不同的热场,下温区温度比上温区高,以惰性气体作为载流气体构造出平稳的气流场,载气从下温区通入,形成热场与气场反向的条件,抑制的硒蒸汽的传输,通过高温热场抑制气场分布,调控硒蒸汽到达高温区的量和时间,进一步降低了硒化反应速率,有效减少反应过程中晶化成核点的数量,利于单晶形成,以高低温区温度差形成热场,再经过热辅助转化法获得高质量、高结晶性的单晶硒化铂薄膜材料。

图4为制备的硒化铂薄膜样品的拉曼光谱图,样品的拉曼光谱包含在175.32和205.32cm

图5为制备的硒化铂薄膜的X射线衍射图,约33°和69°位置存在双尖峰,来自于<100>晶相的氧化硅衬底,分别对应Si的(002)和(004)晶面。17.44°、35.22°、54.10°和74.68°位置的峰分别对应PtSe

图6为制备的硒化铂薄膜的TEM图,薄膜厚度~20nm,具有高度的单一取向,晶格间距0.54nm对应PtSe

综上,采用制备方法制备的得到的样品为高质量的单晶硒化铂薄膜。

图3所示的本发明的二硒化铂材料制备的方法的过程与图2所示的现有技术的二硒化铂材料制备的方法的过程形成对比,具体如下。

现有技术的二硒化铂制备方法基于化学气相沉积设备,以直径为2英寸的石英管作为反应腔体,在450℃的温度下进行硒化反应,最终形成的二硒化铂材料表现为多晶。

现有技术的二硒化铂制备方法与本发明的二硒化铂制备方法区别在于:

1、现有技术的制备方法反应腔体管径为2英寸导致硒蒸汽浓度较高,因此反应过程较短,不利于单晶的形成(本发明反应腔体尺寸为~4英寸)。

2、现有技术的硒化反应温度为450℃,低的反应温度导致了所制备的二硒化铂结晶程度较差(本发明为硒化反应温度为560℃)。

3、本发明探究并采用了固定的样品放置高度,以配合大尺寸反应腔体内的气场分布。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。