一种碳化硅长晶用原料及其制备方法与应用

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于碳化硅单晶制备技术领域,涉及一种碳化硅长晶用原料及其制备方法与应用。

背景技术

第三代半导体因其具备大的禁带宽度、高的击穿场强和良好的热导率等优点,在高温、高压和大功率应用场景下,具有独特的优势。其中,碳化硅因其各项物理参数的优势,而作为第三代半导体材料的代表,以其作为衬底制备的各种电力电子器件广泛应用在新能源汽车、电网输送电、高铁和雷达通信等中。

碳化硅晶体质量决定着在其上制备器件的良率,而高质量的碳化硅晶体生长又面临着各种技术瓶颈,其中最常见的碳包裹物缺陷,其来源主要有两个:一是生长用石墨件在高温气氛下,被腐蚀形成颗粒,并随温度梯度驱动进入到晶体生长界面,形成包裹物;二是生长中所用的碳化硅粉料,在低压高温下,发生升华,由于硅易升华,导致随着生长的进行,越来越多的硅组分挥发,粉料变为碳颗粒,在温度梯度的驱动下,上升到晶体生长面,形成碳包裹物。

第一种缺陷可以通过在与晶体接触部分的石墨件上做耐高温致密涂层(例如Ta、Nb等的碳化物),来极大程度上减少此来源的包裹物;但是,针对粉料碳化引起的包裹物缺陷,优化起来却极为困难。目前常见的方法为:采用在碳化硅料上表面放置阻挡片(Ta、Nb碳化物,等静压石墨片,多孔石墨片)。其中Ta、Nb碳化物阻挡片具有致密和高发射率的特性,前者会对粉料升华后的气体输运通道起到阻碍作用,严重影响生长速率;后者会对来自侧壁的热辐射有强烈发射作用,导致生长腔室内温度分布发生巨大变化,引入热应力缺陷。而等静压石墨片或多孔石墨片,具有10%-50%的孔隙率,对粉料升华后气体通道的阻碍作用较小,而且因其孔径及通道的弯曲特性,对粉料碳化后碳颗粒的输运起到很大的屏蔽作用,但因其本身为石墨材质,在低压高温气氛下,也容易发生高温腐蚀,形成碳颗粒,在温度梯度的输运下,极易进入到晶体形成包裹物。

基于以上研究,需要提供一种碳化硅长晶用原料的制备方法,所述制备方法得到的碳化硅块体作为碳化硅长晶原料,能够避免来源于粉料碳化的包裹物缺陷,提高了碳化硅晶体的良率和晶片的产率。

发明内容

本发明的目的在于提供一种碳化硅长晶用原料及其制备方法与应用,所述制备方法能够得到颗粒间结合力大且多孔的碳化硅长晶用粉料块体,该块体作为原料长晶时,很难被温度梯度驱动带入到晶体生长的界面,有效解决了来自碳化硅粉料碳化的碳颗粒包裹物缺陷,提高了晶体的良率和晶片的产率。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供了一种碳化硅长晶用原料的制备方法,所述制备方法包括如下步骤:

(1)将粒径为8-40目的碳化硅粉料装填至模具中,然后进行预压,得到预压块体;

(2)将步骤(1)所述预压块体进行热压,得到所述碳化硅长晶用原料。

本发明将8-40目粒径的碳化硅粉料进行预压和热压处理,得到颗粒之间通过范德华力紧密结合,且多孔的碳化硅粉料块体,相较于直接将一定粒径的碳化硅粉料装填到碳化硅晶体生长腔内,本发明能够所述制备方法得到的原料能够有效解决来自碳化硅粉料碳化引起的碳包裹物缺陷;由于在生长过程中,本发明得到的原料具备多孔的特性,保证了气相组分的输运通道畅通,还起到了筛分颗粒杂质的作用,同时由于碳化硅粉料块体内的颗粒由范德华力紧密结合(常见的是分散状态的粉料),可以看作为一个整体,在其碳化后,由于碳颗粒之间的范德华力以及大的整体所受重力,使碳化后的碳颗粒仍被紧紧束缚在碳化硅粉料块体上,无法上升进入到晶体生长界面,从而从粉料根源上解决了碳包裹物缺陷的形成。

所述粒径为8-40目的碳化硅粉料是指,粉料能够过8目以上的筛网,例如可以是8目、9目、10目、11目、12目、13目、14目或15目,但不过40目以下的筛网,例如可以是40目、38目、36目、34目、32目或30目,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;示例性的,粉料粒径为8-40目时,粉料能够过8目的筛网,但不过40目的筛网。

本发明的粉料粒径选择为8-40目,通过调整不同粒径占比,可以制得生长高质量碳化硅单晶所需的多孔碳化硅粉料块体。

优选地,步骤(1)所述模具为石墨筒。

本发明优选模具为石墨筒,由于碳化硅晶体生长时,能够直接采用装有碳化硅长晶用原料的石墨筒整体装入生长腔进行生长。

本发明的石墨筒通过石墨块材机械加工得到,对于加工的尺寸不作具体限定,可以根据碳化硅晶体生长需求进行选择;优选采用直径为150-200mm,例如可以是150mm、170mm、190mm或200mm,高度为50-120mm的圆柱形石墨筒,例如可以是50mm、70mm、90mm、110mm或120mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(1)所述装填至距离石墨筒上沿10mm以上,例如可以是10mm、12mm、14mm或15mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为10-15mm。

本发明粉料装填时,未将石墨筒装填满,而是装填至距离石墨筒上沿10-15mm,从而能使压头直接置于粉料上端,易于压头定位,从而与石墨筒匹配,保证了压制效果,避免将石墨筒填满后,压头与模具匹配度降低,压头将压力施加在模具上的问题。

优选地,步骤(1)所述预压时,压头施加的压力为20-30kg,例如可以是20kg、25kg或30kg,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(1)所述预压的压头直径与石墨筒的内直径相同。

本发明预压和热压采用的压头与石墨筒中心对齐,其中压头可以更换不同尺寸,保证压头的直径与石墨筒的内直径相等(利用正负公差进行配合),然后进行预压,确保压头下表面与碳化硅粉料上表面平行,中心对齐,来保证压制效果。

优选地,步骤(2)所述热压包括抽真空、通入惰性气体、加热、加压和保温保压步骤。

本发明热压步骤间的相互配合,先抽真空,通入惰性气体保护粉料,防止硅在高温下挥发,然后进行加热、加压和保温保压步骤。

优选地,所述抽真空和通入惰性气体后进行加热和加压步骤,所述加热和加压同时进行。

本发明的加热和加压同时进行,有利于形成本发明的多孔结构,若先加热再加压,或者先加压再进行加热,步骤(2)的热压效果则会下降。

优选地,所述加热至1000-1500℃,例如可以是1000℃、1100℃、1200℃、1300℃、1400℃或1500℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述加热采用的加热器为电阻加热器。

本发明加热的温度较高,采用加热更加均匀的电阻加热器进行加热,同时对加热体外围缠绕长纤石墨软毡进行隔热层保护,进一步保证了温度加热的效率和均一性。

优选地,所述加压至压头施加的压力为1-5吨,例如可以是1吨、2吨、3吨、4吨或5吨,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明作用在碳化硅粉料的压头施加的压力在特定范围内,有利于得到颗粒间结合力大且多孔的结构,若压头施加的压力大小不合理,则会影响粉料块体的孔隙率,从而影响碳包覆物的缺陷密度。

优选地,所述加压的速率为4-25kg/min,例如可以是4kg/min、10kg/min、15kg/min、20kg/min或25kg/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述保温保压的时间为10-20h,例如可以是10h、12h、14h、16h、18h或20h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述抽真空至热压炉内的气压在10Pa以下,例如可以是10Pa、8Pa、6Pa、4Pa或2Pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述通入惰性气体至热压炉内的气压为50-60KPa,例如可以是50KPa、55KPa或60KPa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明的热压是在一定气压下进行,不仅避免了粉料中硅的挥发,还提升了热压效果,其中,若热压时通入惰性气体的气压过小时,则会引起粉料硅组分大量挥发,从而减小了粉料利用率;若热压时通入惰性气体的气压过大时,同样会影响热呀效果,增大能耗。

优选地,步骤(2)所述热压后,在8-12h内,例如可以是8h、10h或12h,冷却至100℃以下,例如可以是100℃、90℃、80℃、70℃、60℃、50℃或40℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(2)所述碳化硅长晶用原料的孔隙率为30-80%,例如可以是30%、50%、70%或80%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明得到的碳化硅长晶用原料为多孔块体,且能够根据粒径选择,调控孔隙率;本发明在上述孔隙率下进行长晶时,能够避免碳化硅粉料碳化引起的碳包裹物缺陷。

作为本发明所述制备方法的优选技术方案,所述制备方法包括如下步骤:

(1)将粒径为8-40目的碳化硅粉料装填至石墨筒模具中,其中,装填至距离石墨筒上沿10-15mm,然后进行预压,预压的压头直径与石墨筒的内直径相同,压头直接置于碳化硅粉料的上方,施加20-30kg的压力后,得到预压块体;

(2)抽真空至热压炉中的气压在10Pa以下,然后通入惰性气体至热压炉内的气压为50-60KPa,再将步骤(1)所述预压块体加热至1000-1500℃,同时压头的压力升至1-5吨,然后保温保压10-20h,最后在8-12h内冷却至100℃以下,得到孔隙率为30-80%的所述碳化硅长晶用原料。

第二方面,本发明提供了一种碳化硅长晶用原料,所述碳化硅长晶用原料采用如第一方面所述的制备方法制备得到。

第三方面,本发明提供了一种碳化硅晶体,所述碳化硅晶体长晶采用的原料为如第二方面所述的碳化硅长晶用原料。

相对于现有技术,本发明具有以下有益效果:

本发明通过对一定粒径的碳化硅粉料预压和热压处理,形成了颗粒紧密结合且具备多孔结构的粉料块体,应用在碳化硅晶体生长料源中,由于其多孔且颗粒间结合力大的结构,不仅保证了气相组分的正常输运,还通过颗粒间的范德华力,使碳化后的碳颗粒仍被紧紧束缚在块体上,无法上升进入到晶体生长界面,从而从粉料根源上解决了碳包裹物缺陷的形成,有效解决了来自碳化硅粉料碳化的碳颗粒包裹物缺陷,并且本发明块体的孔隙率可调,能通过可调的孔隙率间接调控碳化硅晶体的生长速率。

附图说明

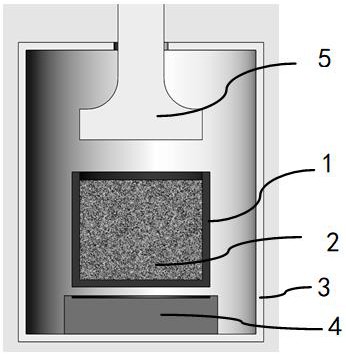

图1为本发明实施例1所述热压工艺的装置示意图;

图2为本发明实施例1所述碳化硅粉料块体的示意图;

图3为本发明实施例1所述碳化硅粉料块体装入生长腔后的示意图;

其中,1-石墨筒,2-碳化硅粉料,3-热压炉,4-平台,5-压头,6-碳化硅粉料块体,7-生长腔。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供了一种碳化硅长晶用原料的制备方法,所述制备方法包括如下步骤:

(1)将过8目筛网,但不过40目筛网的碳化硅粉料2装填至石墨筒1模具中,其中,装填至距离石墨筒1上沿13mm,然后将填料后的石墨筒1放置在热压炉3的平台4上,进行预压,预压的压头5直径与石墨筒1的内直径相同,压头5直接置于碳化硅粉料2的上方,压头5的下表面与碳化硅粉料2的上表面平行,压头5施加25kg的压力后,得到预压块体;

所述石墨筒1的外直径为170mm,高度为80mm,通过石墨块材机械加工得到;

(2)将热压炉3抽真空至气压为5Pa,然后通入氩气至热压炉3内的气压为50-60KPa,再加热至1200℃,在加热过程同时,以20kg/min的速率,将压头5的压力升至3吨,然后保温保压15h,最后在10h内冷却至50℃,得到所述碳化硅长晶用原料;

其中,加热采用电阻加热器进行加热,同时对加热体外围缠绕长纤石墨软毡进行隔热层保护;

本实施例步骤(2)进行热压的装置示意图如图1所示,得到的碳化硅粉料块体6如图2所示,所述碳化硅粉料块体6装入生长腔7后的示意图如图3所示。

实施例2

本实施例提供了一种碳化硅长晶用原料的制备方法,所述制备方法包括如下步骤:

(1)将过12目筛网,但不过35目筛网的碳化硅粉料装填至石墨筒模具中,其中,装填至距离石墨筒上沿10mm,然后将填料后的石墨筒放置在热压炉的平台上,进行预压,预压的压头直径与石墨筒的内直径相同,压头直接置于碳化硅粉料的上方,压头的下表面与碳化硅粉料的上表面平行,压头施加30kg的压力后,得到预压块体;

所述石墨筒的外直径为200mm,高度为120mm,通过石墨块材机械加工得到;

(2)将热压炉抽真空至气压为10Pa,然后通入氩气至热压炉内的气压为50KPa,再加热至1500℃,在加热过程同时,以4kg/min的速率,将压头的压力升至1吨,然后保温保压20h,最后在12h内冷却至100℃,得到所述碳化硅长晶用原料;

其中,加热采用电阻加热器进行加热,同时对加热体外围缠绕长纤石墨软毡进行隔热层保护。

实施例3

本实施例提供了一种碳化硅长晶用原料的制备方法,所述制备方法包括如下步骤:

(1)将过10目筛网,但不过30目筛网的碳化硅粉料装填至石墨筒模具中,其中,装填至距离石墨筒上沿15mm,然后将填料后的石墨筒放置在热压炉的平台上,进行预压,预压的压头直径与石墨筒的内直径相同,压头直接置于碳化硅粉料的上方,压头的下表面与碳化硅粉料的上表面平行,压头施加20kg的压力后,得到预压块体;

所述石墨筒的外直径为150mm,高度为50mm,通过石墨块材机械加工得到;

(2)将热压炉抽真空至气压为10Pa,然后通入氩气至热压炉内的气压为60KPa,再加热至1000℃,在加热过程同时,以25kg/min的速率,将压头的压力升至5吨,然后保温保压10h,最后在8h内冷却至80℃,得到所述碳化硅长晶用原料;

其中,加热采用电阻加热器进行加热,同时对加热体外围缠绕长纤石墨软毡进行隔热层保护。

实施例4

本实施例提供了一种碳化硅长晶用原料的制备方法,所述制备方法除了步骤(1)所述装填至与石墨筒上沿齐平,距离石墨筒上沿的距离为0mm以外,其余均与实施例1相同。

实施例5

本实施例提供了一种碳化硅长晶用原料的制备方法,所述制备方法除了步骤(2)先经4h加热至1200℃以后,再以20kg/min的速率,将压头的压力升至3吨以外,其余均与实施例1相同。

实施例6

本实施例提供了一种碳化硅长晶用原料的制备方法,所述制备方法除了步骤(2)先以20kg/min的速率,将压头的压力升至3吨,再经4h加热至1200℃以外,其余均与实施例1相同。

实施例7

本实施例提供了一种碳化硅长晶用原料的制备方法,所述制备方法除了步骤(2)将压头的压力升至0.1吨以外,其余均与实施例1相同。

实施例8

本实施例提供了一种碳化硅长晶用原料的制备方法,所述制备方法除了步骤(2)将压头的压力升至6吨以外,其余均与实施例1相同。

实施例9

本实施例提供了一种碳化硅长晶用原料的制备方法,所述制备方法除了步骤(2)通入氩气至热压炉内的气压为35KPa以外,其余均与实施例1相同。

实施例10

本实施例提供了一种碳化硅长晶用原料的制备方法,所述制备方法除了步骤(2)通入氩气至热压炉内的气压为75KPa以外,其余均与实施例1相同。

对比例1

本对比例提供了一种碳化硅长晶用原料的制备方法,所述制备方法除了步骤(1)所述碳化硅粉料不过8目筛网以外,其余均与实施例1相同。

对比例2

本对比例提供了一种碳化硅长晶用原料的制备方法,所述制备方法除了步骤(1)所述碳化硅粉料过40目筛网以外,其余均与实施例1相同。

以上实施例和对比例得到的碳化硅长晶用原料从模具中取出,装入生长腔中,通入150sccm的氩气控压至12mbar,加热到2200℃,生长125h后,得到高质量的碳化硅晶体,碳化硅晶体的碳包裹物缺陷密度和沉积速率,碳化硅长晶用原料的孔隙率如下表所示:

表1

从表1可以看出:

本发明采用特定粒径范围内的碳化硅粉料进行热压处理,能够得到多孔且颗粒间结合力大的碳化硅粉料块体,从而降低了碳包裹物缺陷密度;由实施例1与对比例1-2可知,不在本申请粒径范围内的碳化硅粉料进行处理,从而影响了孔隙率和颗粒结合力大小;由实施例1与实施例4可知,本发明填料时,不将模具进行填满,有利于压头定位,从而能够提升压制效果和块体性能;由实施例1与实施例5-6可知,本发明优选加热和加压同时进行,能够进一步降低缺陷密度,提升碳化硅性能;由实施例1与实施例7-10可知,步骤(2)热压过程中的气压,以及碳化硅粉料的气压会影响热压的效果,从而影响缺陷密度大小和碳化硅性能。

综上所述,本发明提供了一种碳化硅长晶用原料及其制备方法与应用,所述制备方法能够得到颗粒间结合力大且多孔的碳化硅长晶用粉料块体,该块体作为原料长晶时,很难被温度梯度驱动带入到晶体生长的界面,有效解决了来自碳化硅粉料碳化的碳颗粒包裹物缺陷,提高了晶体的良率和晶片的产率。

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。