一种悬空二维材料的非衬底耦合低密度外延方法及外延结构

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及半导体生长技术领域,特别涉及一种悬空二维材料的非衬底耦合低密度外延方法及外延结构。

背景技术

化合物半导体材料特别是Ⅲ-Ⅴ化合物体系具有带隙涵盖范围广、载流子迁移率高等显著的优点,因此非常适合用来制备发光二极管、激光器、高电子迁移率晶体管等光电子器件。而在异质衬底上进行化合物半导体的传统共价外延时,由于外延层和衬底之间的晶格常数和热膨胀系数相差很大,直接外延生长出的晶体含有较多的位错质量很差,不能满足使用要求。而且由于金属原子如Al在蓝宝石衬底上具有较低的迁移率导致外延生长速度很慢,往往需要两步CVD法来进行生长,过程繁琐且成本较高。范德华外延已被证明是另一种优质的外延途径。范德华外延通过在衬底与外延层之间引入二维材料作为缓冲层,这种策略虽然可以在一定程度上屏蔽掉衬底对外延层生长的影响,但这种方法往往需要额外的等离子体处理步骤以及需要二维材料有足够多的层数才能在一定程度上忽略掉下方的衬底势场。然而多层二维材料(超过五层)很难通过高质量的CVD直接生长得到,其需要经历多次转移,在转移过程中不可避免的会引入较多的杂质和缺陷以及导致二维材料的破损,且过程繁琐,耗时耗力。

因此,如何对现有范德华外延方法进行进一步改进,使其在不依赖缓冲层层数的情况下最大程度屏蔽衬底的势场,同时减少额外处理工序、减少杂质的引入、提高晶体质量和生长效率成为研究的一大热点。

发明内容

为解决上述现有范德华外延技术需要的缓冲层过多、转移过程引入较多杂质以及周期长的问题,本发明提供一种悬空二维材料的非衬底耦合低密度外延方法,步骤如下:

提供介质衬底,在所述介质衬底上通过刻蚀纳米阵列形成规则化镂空衬底;

通过雾化无损干转移法将二维材料层转移并利用占沿表面张力,覆盖于镂空衬底表面;

将转移了所述二维材料层的所述规则化镂空非耦合衬底放入半导体材料生长反应腔中,采用先预成核后高迁移外延的二步模式进行循环生长,利用悬空非衬底耦合区表面的高迁移率,外延得到低密度高质量的半导体薄膜。

优选的,所述先预成核后高迁移外延的二步模式中所述预成核阶段和所述高迁移外延阶段的时间比为1:2~4,循环次数为1~3次。

优选的,所述预成核阶段具体过程为:在载气作用及低温下单独通入金属前驱物,所述预成核阶段的预成核时间为10~20min,所述低温的温度范围为600~1000℃。具体的,所述预成核阶段采用的镂空衬底屏蔽了衬底势场对成核的影响,而悬空二维材料表面由于悬挂键的缺失使得金属原子只能在其表面缺陷处吸附提供预成核位点,因而具有较低的成核密度和较大的晶核尺寸。

优选的,所述高迁移外延阶段具体过程为:于高温作用下同时通入所有前驱物,所述高迁移外延阶段的迁移时间为30min~60min,所述高温的温度范围为1200~1300℃,V/III比为100~300。具体的,所述高迁移外延阶段利用金属原子在悬空非衬底耦合区表面具有低迁移势垒和高迁移率使得晶核在二维材料表面分布均匀、并能够快速长大最终结合成完整薄膜。

优选的,生长结束后,将半导体薄膜置于氮气氛围中进行高温退火,退火温度为1600~1800℃,氮气流量为200~300sccm。氮气氛围可以避免半导体薄膜的分解并促进其重结晶,进一步提升晶体质量。

在一实施例中,所述二维材料层为石墨烯、氮化硼、二硫化钼、二硒化钼、石墨烯氧化物、碳化硅中的任意一种;所述半导体薄膜为氮化铝、氮化镓砷化镓、磷化铟中的任意一种。具体的,本领域技术人员可根据拟生长的半导体薄膜选择相应的前驱物。

在一实施例中,所述半导体薄膜为氮化铝,所述前驱物为氨气及三甲基铝、三乙基铝或三异丙基铝中的任意一种。

在一实施例中,所述纳米阵列为圆孔阵列。

优选的,所述圆孔阵列排布方式包括正三角形、正方形、正五边形、正六边形、正八边形或星形排布中的任意一种。具体的,即每个圆孔与其相邻的圆孔形成正三角形、正方形、正五边形、正六边形、正八边形或星形的基本拓扑单元中的任意一种。

在一实施例中,所述圆孔阵列的范围占空比为15%~70%,所述范围占空比为圆孔部分的面积与衬底总面积的比值。具体的,若所述圆孔阵列的占空比过高,则石墨烯层所受占沿表面张力变大,后续转移过程容易破损,导致外延结构生长出现问题。若所述圆孔阵列的占空比过低,则无法屏蔽衬底影响,导致外延结构发生三维岛状生长,位错密度增加,薄膜质量下降。

在一实施例中,所述圆孔阵列相邻圆孔互相间的中心间距为800~1000nm、圆孔直径为400~600nm、纵向孔深为200~350nm。

在一实施例中,采用的雾化无损干转移法,具体步骤包括:

将生长有完整的二维材料的铜箔表面旋涂聚甲基丙烯酸甲酯(PMMA);

然后溶解掉铜衬底,获得PMMA/二维材料复合层;

将PMMA/二维材料复合层转移并利用占沿表面张力覆盖于镂空衬底表面,然后采用丙酮雾化去胶法去除PMMA,即获得转移了所述二维材料层的所述镂空衬底。

优选的,所述丙酮雾化去胶法具体过程为:

将转移了PMMA/二维材料复合层的镂空衬底通过磁铁固定边角倒吸在丙酮溶液正上方,利用加热装置在50~60℃之间对丙酮溶液进行6~8小时的加热蒸发成持续不断的丙酮蒸汽水雾,所述丙酮蒸汽水雾与PMMA/二维材料复合层的PMMA发生反应,进而实现柔和去除PMMA层并在一定程度上展平二维材料。

进一步的,所述雾化无损转移法,具体过程包括:

将生长有完整的单层二维材料的铜箔(二维材料/Cu)按所需规格的进行裁剪,然后以二维材料面朝上置于玻璃片上,二维材料/Cu四周用胶带密封,以避免后续旋涂聚甲基丙烯酸甲酯(PMMA)时进入二维材料/Cu的背面,造成无法刻蚀掉铜衬底;

然后将二维材料/Cu表面旋涂上PMMA,随后在70~90℃之间加热5~10分钟进行烘干固化;

烘干完成后,沿着胶带裁剪二维材料/Cu,将需要的二维材料/Cu的二维材料层正面朝上置于溶解液中浸泡2~4小时以完全溶解掉铜衬底,以获得PMMA/二维材料复合层;

将PMMA/二维材料复合层打捞并在去离子水中多次冲洗,以去除残留的杂质;

然后利用占沿表面张力将PMMA/二维材料复合层转移到镂空衬底上,然后置于干燥箱中用100~150℃干燥1~2小时,使PMMA/二维材料复合层与镂空衬底有较好的贴合;

最后,将转移了PMMA/二维材料复合层的镂空衬底通过磁铁固定边角倒吸在丙酮溶液正上方,利用加热装置在50~60℃之间对丙酮溶液进行6~8小时的加热蒸发成持续不断的丙酮蒸汽水雾,所述丙酮蒸汽水雾与PMMA/二维材料复合层的PMMA发生反应,进而实现柔和去除PMMA层并在一定程度上展平二维材料。

具体的,对比于传统的PMMA辅助湿转移法将样品泡入丙酮中去胶的过程,丙酮溶液在重力作用下往往会使得圆孔阵列上方的二维材料薄膜更容易破损,雾化无损干转移法实现了柔和去胶,最大程度保留了所转移二维材料的完整性与均匀性。

具体的,旋涂过程在通风橱中进行,采用旋涂机,转速为500rpm持续5~10s,然后3000rmp持续30~60s。

具体的,溶解液可为过硫酸铵((NH

具体的,NPSS衬底转移PMMA/二维材料复合层前依次经过丙酮、酒精、去离子水分别超声清洗10~30分钟;

优选的,根据转移二维材料层数的需要,将所述雾化无损干转移法进行N次,N值为1或2。

优选的,在生长之前,对转移二维材料后的衬底进行热退火处理以去除残留的有机物和杂质增加平整度,退火温度为800~1050℃,时间为30~60min,退火过程中通入的气体为H

在一实施例中,所述载气为氢气、氮气、氩气中的任意一种或组合。所述载气的体积流量5000~7000sccm。

在一实施例中,所述衬底材料为蓝宝石、硅、砷化镓、氮化镓、碳化硅中的任意一种。

本发明还提供一种由如上任意所述的悬空二维材料的非衬底耦合低密度外延方法所制得的外延结构。

基于上述,与现有技术相比,本发明有益效果如下:

1、本发明提供的悬空二维材料的非衬底耦合低密度外延方法,在范围占空比与高纵向孔深的规则化悬空衬底上转移1到2层二维材料层,有效提高了规则化悬空衬底表面的平整度,有效降低了工艺难度,节省了传统共价外延的成本,同时最终获得的外延结构性能优异,具有良好的推广价值。

2、本发明提供的悬空二维材料的非衬底耦合低密度外延方法,通过悬空的纳米孔洞来屏蔽下层衬底对外延层的势场影响,使整体能够在衬底与外延层不为相同晶体结构的情况下,在悬空材料上成功实现了范德瓦尔斯外延,并生长出质量符合要求的外延层,拓展了范德瓦尔斯外延的应用。并且,在镂空衬底上利用占沿表面张力覆盖二维材料层后,二维材料在自身重力下会略有下垂,而在其他条件一致的情况下,对比于其他形状如正角形、梯形、半球形、三棱锥形、六棱锥形和火山口形的镂空衬底,圆孔阵列使得悬空的二维材料层受到来自各个方向更加均等的力的作用,因而不易破损。

3、本发明提供的悬空二维材料的非衬底耦合低密度外延方法,相较常规的MOCVD生长方法,无需低温缓冲层,即可生长出高质量的半导体薄膜,生长效率较常规方法大幅提高。以常规MOCVD生长方法生长AlN薄膜为例,需要先在低温600~700℃条件下生长AlN的缓冲层,提供高密度的成核位点,再高温生长实现AlN从三维形貌向二维生长模式的过渡转变。而本发明利用范围占空比与高纵向孔深的均匀规则化悬空衬底,结合先预成核后高迁移外延的二步模式循环生长先低温单独通入金属有机前驱物,以使金属原子在二维材料表面缺陷处吸附提供预成核位点,再高温同时通入所有前驱物,利用金属原子在悬空非衬底耦合区表面具有低迁移势垒和高迁移率使得晶核在二维材料表面分布均匀、并能够快速长大最终结合成原子级平整、低位错密度的高质量半导体外延薄膜。主要机理为,预成核阶段金属原子Al可以在石墨烯表面快速迁移,直到运动到石墨烯薄膜悬空压缩应变的部分区域或石墨烯的缺陷点位而被吸附成为有效形核中心。利用了金属原子在石墨烯表面具有较低的迁移势垒和较高的迁移率,高迁移外延阶段可以促进成核岛的尺寸增加、晶核快速生长结合成完整薄膜,在较短的时间获得光滑、平坦的半导体薄膜,缩短外延生长所需要的时间。同时多循环生长模式可以进一步提高半导体薄膜的质量。因此,均匀规则化镂空衬底结合1或2层二维材料层可以最大程度上屏蔽底层衬底的作用,能够有效避免半导体薄膜的三维岛状生长。而生长其他半导体薄膜中金属原子如Ga具有同样的特性,因此GaN等薄膜的生长同样适用本发明提供的方法。

4、本发明提供的悬空二维材料的非衬底耦合低密度外延方法,采用适当的圆孔阵列,高纵向的圆孔深度及均匀规则化的排布方式,对下层衬底的势场屏蔽效果良好,能够在异质衬底的情况下,进行范德瓦尔斯外延,使晶体生长,最终获得质量良好的半导体薄膜。

5、本发明提供的悬空二维材料的非衬底耦合低密度外延方法工艺简单,省时高效。在衬底上通过雾化无损转移技术,将二维材料层转移至衬底上。相较于直接生长二维材料层缩短了所需的时间,而且二维材料不会生长在纳米化图形内部,避免纳米化图形内部生长半导体三维层对后续外延结构的影响。

本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;在下面描述中附图所述的位置关系,若无特别指明,皆是图示中组件绘示的方向为基准。

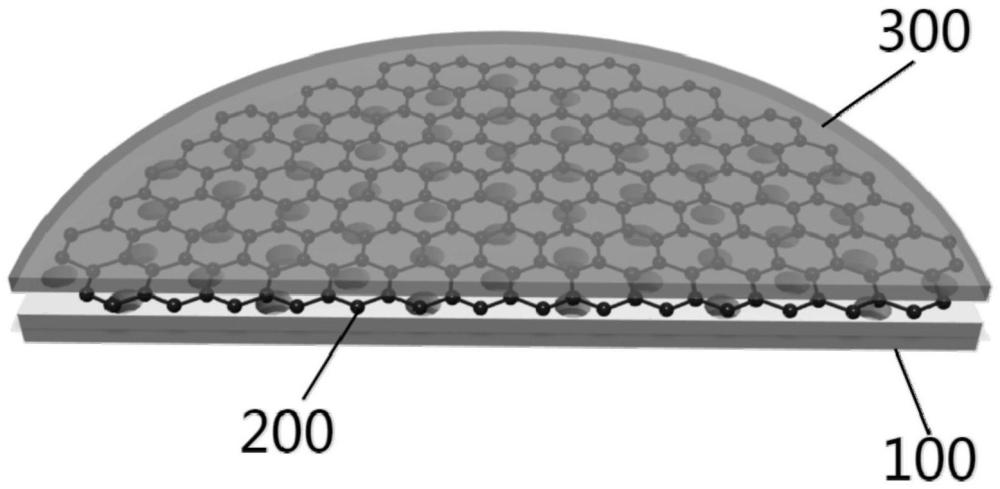

图1为本发明一实施例的立体结构示意图;

图2为本发明一实施例中均匀规则化镂空蓝宝石衬底的SEM图像;

图3为本发明实施例1~2及对比例1生长完成AlN薄膜时的SEM图像;

图4为本发明实施例1~2及对比例1生长完成AlN薄膜时的AFM图像;

图5为本发明实施例1~2及对比例1的XRD测试图;

图6为本发明实施例1~2及对比例1的测试摇摆曲线图;

图7为本发明实施例1~2及对比例1的半高宽统计分析图。

附图标记:

100均匀规则化镂空衬底200二维材料层300半导体薄膜

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

实施例1

生长装置利用英国Thomas Swan CCS 3*2MOCVD系统

在蓝宝石衬底上用纳米压印光刻获得相邻圆孔中心间距为1μm、圆孔直径为400nm、纵向孔深为260nm的呈正六边形的均匀规则化排布的圆孔阵列,得到均匀规则化镂空衬底。所述均匀规则化镂空衬底的圆孔阵列的范围占空比为15%。通过雾化无损干转移法将石墨烯转移至均匀规则化镂空衬底上。

将转移了所述石墨烯层的所述镂空悬空衬底放入MOCVD反应腔中,先采用预成核方式在800℃条件下通入三甲基铝15min,然后再采用高迁移外延方式在1200℃条件下同时通入三甲基铝及NH

生长结束后,将AlN半导体薄膜在200sccm的氮气氛围中,于1600℃条件下进行30min高温退火。

在生长AlN半导体薄膜之前,对转移石墨烯后的衬底进行热退火处理以去除残留的有机物和杂质增加平整度,退火温度为1050℃,时间为60min,退火过程中通入的气体为H

具体雾化无损干转移法如下:

将生长有完整的单层石墨烯的铜箔(Gr/Cu)按1*1*1cm的规格进行裁剪,然后以石墨烯面朝上置于玻璃片上,Gr/Cu四周用胶带密封,以避免后续旋涂聚甲基丙烯酸甲酯(PMMA)时进入Gr/Cu的背面,造成无法刻蚀掉铜衬底;

然后将Gr/Cu表面旋涂上PMMA,旋涂过程在通风橱中进行,采用旋涂机,转速为500rpm持续5s,然后3000rmp持续60s。随后在80℃之间加热5分钟进行烘干固化;

烘干完成后,沿着胶带裁剪PMMA/Gr/Cu,将需要的PMMA/Gr复合层正面朝上置于(NH

将PMMA/Gr复合层打捞并在去离子水中多次冲洗,以去除残留的杂质;

然后将PMMA/Gr复合层转移到镂空衬底上,然后置于干燥箱中用150℃干燥1小时,使PMMA/Gr复合层与衬底有较好的贴合;镂空衬底在转移PMMA/Gr复合层前依次经过丙酮、酒精、去离子水分别超声清洗10min。

最后,将转移了PMMA/Gr复合层的镂空衬底通过磁铁固定边角倒吸在丙酮溶液正上方,利用加热台在50℃之间对丙酮溶液进行8小时的加热蒸发成持续不断的蒸汽水雾,丙酮水雾会与复合层表面的PMMA发生反应,从而实现柔和无损地去除PMMA层。

雾化无损干转移法进行1次。

实施例2

具体制备过程与实施例1相同,区别在于雾化无损干转移法进行2次,即所述NPSS衬底上具有2层石墨烯层。

对比例1

具体制备过程与实施例1相同,区别在于雾化无损干转移法进行0次,即不转移石墨烯层。

对比例2

具体制备过程与实施例1相同,区别在衬底上不设置圆孔阵列。

实验中发现衬底的强势场仍能透过石墨烯影响外延层取向,生长出的薄膜材料晶格取向仍受到下方衬底的影响,位错密度较高、质量较差。

对实施例1~2及对比例1作SEM、AFM及XRD表征,具体设备如下:

SEM采用德国蔡司公司生产的SIGMA-HD型扫描电子显微镜。

AFM采用日本SII Nano Technology公司生产的SPA-400型原子力显微镜系统。

均匀规则化镂空衬底的SEM图像如图2所示,转移0层、1层和2层石墨烯并生长完成AlN薄膜时的SEM图像如图3所示。可以看出,在对比例1上生长的AlN由于没有缓冲层的设置以及生长时间不足,并没有完成从三维形貌向二维形貌的转变,不具备光滑的表面。虽然能够制得的AlN薄膜,但是其晶体结晶质量不好,有大量的位错等缺陷,不能用于实际应用。并且对比例1无法实现范德华外延,存在剥离困难的问题。实施例1虽然由于不可避免的石墨烯破损原因而导致某些部位具有与对比例1相似的不够光滑的表面,但通过转移一层石墨烯还是在一定程度上改善了外延AlN的质量。实施例2则通过转移两层石墨烯获得了原子级表面平整的低位错密度的AlN薄膜。

转移0层、1层和2层石墨烯于规则化悬空衬底上的AFM图像如图4所示。可以看出,在对比例1的蓝宝石衬底上能清楚测到圆孔阵列的深度与实际260nm的深度接近,实施例1通过转移一层石墨烯可以很好的提高蓝宝石衬底的平整度,虽然石墨烯在重力作用下依然会出现一定的凹陷,但凹陷的程度已经降低至37.3nm,实施例2通过转移两层石墨烯进一步的提高了镂空衬底的表面平整度。实施例1~2通过在纳米图形化蓝宝石衬底上引入特定层数的石墨烯层,为后续生长高质量AlN薄膜作出铺垫。

从图5的生长后的XRD测试图中可以看出,XRD峰中均出现了AlN的002特征峰证实了实施例1~2及对比例1均有AlN的生成。然而从图6的测试摇摆曲线可以看出,相较于对比例1、实施例1和实施例2生长出的AlN薄膜的002特征峰和102特征峰的峰强度均有明显增强。并且由图7的半高宽统计分析图中可以看出实施例1和实施例2的半高宽值更小,进一步说明随着实施例1及实施例2的AlN薄膜质量得到大幅改善。

综上所述,与现有技术相比,本发明提供的基于二维材料的非衬底低密度外延方法,在均匀规则化镂空衬底上转移1到2层单晶石墨烯层,有效提高均匀规则化镂空衬底表面的平整度,有效降低了工艺难度,同时最终获得的外延结构性能优异,具有良好的推广价值。

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

尽管本文中较多的使用了诸如衬底、规则化悬空衬底、前驱物等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本发明实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。