一种圆柱状硅芯的制备方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及光伏行业中的硅芯生长技术领域,尤其涉及一种圆柱状硅芯的制备方法。

背景技术

在还原炉内多晶硅产品生产中,硅芯是原生硅生长的载体,多晶硅在生长过程中需要采用硅芯作为籽晶进行多晶硅原料棒的生长,最终生长出直径150-200mm的硅棒,因此硅芯的质量直接决定了生产出的多晶硅硅棒的产品质量。

目前,硅芯的生产方法主要有两种:一种是切割硅棒法,一般采用单晶炉拉制出直径200-300mm左右的单晶硅棒,再对大直径的单晶硅棒进行切割,来生产8x8mm或者10x10mm等不同截面尺寸、长度为2500-3500mm的方形硅芯。采用这种方法,一根大直径单晶硅棒可以切割出多根硅芯,但是拉制一根大直径硅棒需要3天左右的时间,而且在切割的过程中材料损耗比较大,切割过程中会不可避免的带入杂质影响硅芯的纯度,切割产生的应力也会残留在硅芯内,从而影响生产出的高纯多晶硅原料的质量。

另一种方法是采用区熔法,通过感应线圈加热致密硅棒使其熔化来制备硅芯,该方法生产出来的硅芯不需要进行处理,可以直接用于多晶硅原料生长,因此可以用来生产高品质多晶硅原料。但是由于该方法的生产工艺所限,一次最大只能拉制四到六根硅芯,效率非常低下。面对巨量的市场需求,需要投入大量的硅芯炉进行生产,设备占地面积越来越大,人力﹑物力及能源消耗巨大。

为了解决以上两种硅芯生长方法存在的问题,本文旨在提供一种新的方法,能同时拉制多根硅芯,生产的硅芯不需要再进行切割加工,提高生产效率。

发明内容

鉴于目前存在的上述不足,本发明提供一种圆柱状硅芯的制备方法,不仅可以同时拉制多根硅芯,而且不会引入杂质,生产的硅芯不需要再进行切割加工,直接用于高纯多晶硅原料的生长,成本更低,效率更高。

为达到上述目的,本发明的实施例采用如下技术方案:

一种圆柱状硅芯的制备方法,包括以下步骤:

装料:将多晶硅料装入石英坩埚中,并将多根籽晶装到籽晶夹头上,合炉后进行抽真空检漏;

化料:将物料通过加热器全部熔化,利用CCD影像系统采集分析数据,并调整加热器的功率,使液面温度维持在最佳引晶温度;

缩颈:将籽晶下降至液面以下,再以一定速度快速提拉多根籽晶;

放肩:将籽晶按一定速度往上提拉,并旋转籽晶,使每根籽晶的直径逐渐变大成为硅芯;

等径生长:利用CCD影像系统分析得出最佳拉速,将硅芯保持最佳拉速往上提拉,并将石英坩埚反向旋转且向上提升,保持长晶液面维持不变;

提出:将硅芯提出液面,自然冷却后开炉取出。

依照本发明的一个方面,所述抽真空检漏包括:启动真空泵抽真空至2Pa后进行检漏,在5min内整体漏率<0.1pa合格后通入氩气。

依照本发明的一个方面,所述氩气的流量为100~250slpm。

依照本发明的一个方面,所述最佳引晶温度为1380~1450℃。

依照本发明的一个方面,所述将物料通过加热器全部熔化包括:将主加热器功率按3KW/min的速率升至100KW,底加热器功率按2KW/min的速率升至80KW后,恒温3.5h,保证物料全部熔化。

依照本发明的一个方面,所述缩颈包括:将籽晶托盘按50mm/min的速度下降至离液面250mm处,保持15min后,将籽晶按5mm/min的速度下降至液面以下5~10mm,再以4~8mm/min的速度快速提拉多根籽晶。

依照本发明的一个方面,所述缩颈直径为6mm,缩颈长度为80~120mm。

依照本发明的一个方面,所述放肩包括:将籽晶按2~3mm/min的速度往上提拉,启动籽晶托盘上的旋转电机,使所有籽晶按5~15r/min的速度旋转,使每根籽晶的直径由6mm逐渐变大至接近19mm的硅芯。

依照本发明的一个方面,所述等径生长包括:籽晶按6~12mm/min的速度往上提拉,石英坩埚以2~6r/min的速度反向旋转并以0.15mm/min的速度向上提升,保持长晶液面维持不变;并利用CCD影像系统从多个位置截取多组硅芯直径,通过对比不同拉速下硅芯直径的平均值,计算得出一个硅芯的最佳拉速,然后将硅芯按最佳拉速往上提拉。

依照本发明的一个方面,所述将硅芯提出液面包括:在硅芯长度生长至3600mm后,将硅芯按100mm/min的速度快速提出液面,在液面上端100mm处稳定10min。

本发明实施的优点:通过本方法中装料、化料、缩颈、放肩、等径生长、提出等步骤,本方法可以一次同时生产30根以上的直径19mm以上的圆柱状硅芯,获得的硅芯可以直接用于多晶硅还原炉使用,无需再进行切割加工,生产效率高,并且生产出的硅芯一致性好、不会引入杂质,电阻均匀性好。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

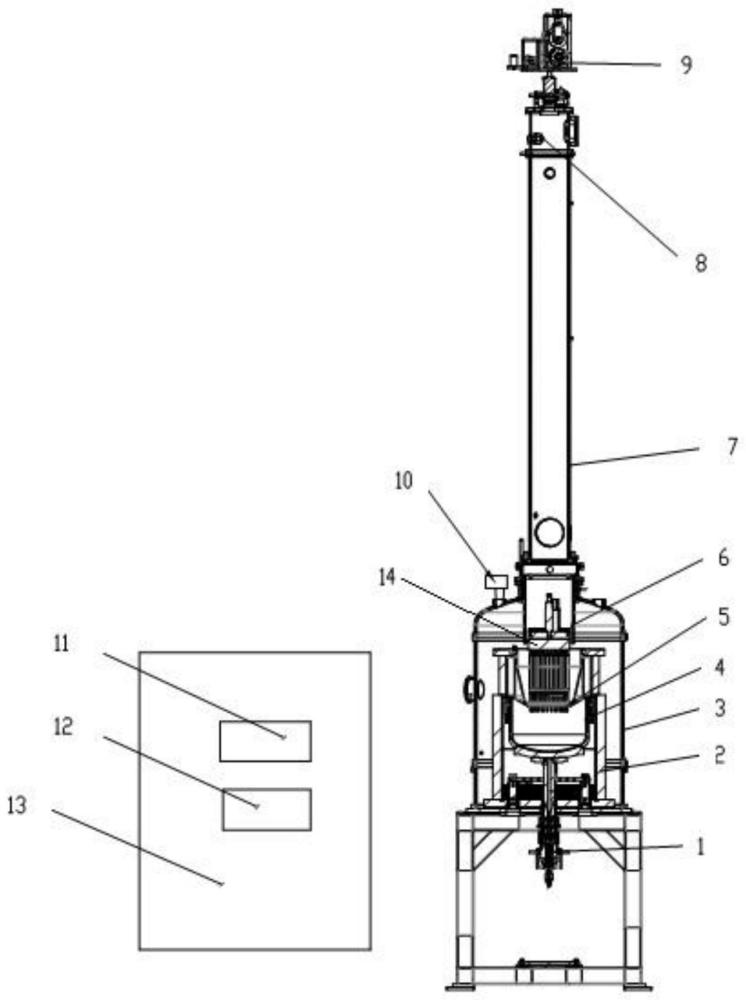

图1为应用本发明的硅芯生长设备结构示意图。

图中序号所对应的名称如下:

1、坩埚升降部件;2、热场部件;3、炉体;4、石英坩埚;5、籽晶;6、水冷保护套;7、上炉体;8、绕线结构;9、提拉组件;10、CCD影像系统;11、图像处理装置;12、自动控制单元;13、电控柜;14、籽晶托盘。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,一种圆柱状硅芯的制备方法,包括以下步骤:

装料:将高纯多晶硅料装入石英坩埚4中,并将多根籽晶5装到特制的籽晶托盘14上的籽晶夹头上,合炉后,启动真空泵抽真空至2Pa后进行检漏,要求5min内整体漏率<0.1pa,检漏合格后通入氩气,氩气的流量为100~250slpm;

化料:加热器上电后,将主加热器功率按3KW/min的速率升至100KW,底加热器功率按2KW/min的速率升至80KW后,恒温3.5h,保证物料全部熔化;同时通过PLC控制CCD影像系统10测得液面位置的温度,如果液面温度低于所需温度,则增加主加热器或者底加热器的功率,如果液面位置的温度高于所需要的引晶温度,则降低主加热器或者底加热器的温度,使液面温度维持在最佳引晶温度1380~1450℃;

缩颈:通过籽晶绳(提拉组件9)将固定有多根籽晶5的籽晶托盘14按50mm/min的速度下降至离液面250mm处,保持15min后,将籽晶5末端按5mm/min的速度下降至液面以下5~10mm,再以4~8mm/min的速度快速提拉多根籽晶5,缩颈直径为6mm,缩颈长度为80~120mm;

放肩:将籽晶5按2~3mm/min的速度往上提拉,启动籽晶托盘14上的旋转电机,使籽晶托盘14上的所有籽晶5按5~15r/min的速度旋转,使每根籽晶5的直径由6mm慢慢长大至19mm左右的硅芯,完成放肩生长;

等径生长:籽晶5按6~12mm/min的速度往上提拉,石英坩埚4以2~6r/min的速度反向旋转并以0.15mm/min的速度向上提升,保持长晶液面维持不变;设备上设有多个视镜观察口(可在炉体3上设置安装),CCD影像系统10从不同的视镜观察口自动截取不同位置处硅芯直径,通过对比不同拉速下硅芯直径的平均值,采用软件自动计算得出一个硅芯的最佳拉速,然后将硅芯按最佳拉速往上提拉进行等径生长;

提出:当硅芯长度生长至3600mm后,将硅芯按100mm/min的速度快速提出液面,在液面上端100mm处稳定10min后,完成整个硅芯生长过程,自然冷却后开炉取出硅芯。

在实际应用中,石英坩埚4可通过坩埚升降部件1向上提升。籽晶可由籽晶托盘14上的旋转电机驱动齿轮传动系统驱动其旋转。旋转电机、加热器等电气部件由电控柜13控制供电。通过CCD影像系统10,不仅可用于测取石英坩埚4内溶液中心的表面温度,再根据通过引晶时工艺需求的温度来调整功率大小(由PLC自动控制单元12控制调整加热器功率),从而改变炉内溶液的温度,在最短时间内,把溶液温度控制在最佳的引晶温度;同时还可以用于采集硅籽晶5接触溶液液面时晶结生长的状态图像(通过图像处理装置11对CCD影像系统10传输过来的晶结生长的状态图像进行识别处理),CCD影像系统10可以实时监测到液面处籽晶的生长情况及液面的状态,并且可以根据测得的图形颜色的不同,来判定不同位置处的温度,可以更加直观地观看液流的流动状态,降低引晶对人的需求,既节约引晶时间,减少能耗,又降低对工艺人员的需求;还可以实现自动对多根硅芯晶棒直径进行实时在线校准,从而精确控制多根硅芯直径,有效降低成本,增加硅芯的成品率。

通过CCD影像系统10进行在线校准的原理如下:

CCD影像系统10通过设备上的视镜观察口一次捕捉3到5根籽晶的图像,通过软件内部的算法测算被捕捉到的每根籽晶的直径;当拉速为8mm/min时,CCD影像系统10测得此时这几根硅芯的直径,并对这些直径求平均值,得到一个平均的直径,当在某个生长阶段由于温场或者其它因素使硅芯的生长速度发生变化时,软件内部进行PID自动调节,增加或者减小拉速,使硅芯直径的平均值与之前的设定值保持一致。

本发明实施的优点:

1、本发明适用于采用提拉法制备硅芯,可以同时拉制30~60根直径8~25mm的硅芯,提高了生产效率;

2、本发明适用于采用提拉法制备硅芯的硅芯炉,拉制的硅芯直径可以直接满足多晶硅原料生产,不需要再进行切割,不会引入杂质和应力,提高了高纯多晶硅产品的质量;

3、通过引入CCD影像系统10,同时监测多根硅芯,实现自动化多根硅芯生长,可以有效减少对工艺人员的依赖,降低人为失误对晶体质量的影响,提高效率,降低用人成本。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域技术的技术人员在本发明公开的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。