一种羧基改性蛋白质芯片的制备方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于蛋白质芯片的制备技术领域,特别是涉及一种羧基改性蛋白质芯片的制备方法。

背景技术

随着科学技术的发展,蛋白质芯片已被广泛地应用于许多生物医学领域。常用的蛋白质芯片都是将目标蛋白质分子固定到固体基片的表面。蛋白质是一种组成、结构复杂的有机大分子,几乎能与所有固体表面发生相互作用并吸附在表面上。在蛋白质芯片制作中,不但需要把蛋白质分子稳定地固定在表面上,保持其生物活性。根据蛋白芯片用途的不同,选择使用不同的蛋白固定方法,一般的蛋白固定方法包括被动吸附、共价偶联、亲和结合,其中被动吸附(passive adsorption)是制备蛋白芯片最简单的方法:将蛋白直接点样到疏水或荷电介质表面,蛋白将被吸附在介质表面,被动吸附适于进行灵敏的蛋白质表达及抗体特异性的筛选,但是由于蛋白是随机吸附到介质表面的,蛋白会有部分的变性,无法进行定量分析,蛋白结合到基质上的方向也很难控制。为了解决上述被动吸附方法产生的问题,首先是对载玻片的表面进行化学处理,使载玻片表面产生大量的硅羟基并吸附在玻璃载片上,使其结构趋于稳定而不发生脱落;其次由于吸附的作用,当蛋白质替代原有固定在玻璃载片表面上的硅羟基会造成其流失,从而使得蛋白质的分子键结构像发生更大的改变,引起生物活性的降低,从而大大增加了变性的可能。

发明内容

本发明的目的在于提供一种羧基改性蛋白质芯片的制备方法,根据本发明的制备方法,能有效避免负载物质从基质上剥离,提高基质与蛋白质的吸附力,为基质吸附蛋白保持良好的生理活性提供了保证,从而大大降低了蛋白质变性的可能。为实现上述目的,本发明采用以下技术效果:

根据本发明的一个方面,提供了一种羧基改性蛋白质芯片的制备方法,包括以下步骤:

步骤1,载玻片预处理:将载玻片置于平面上,利用预先配制的刻蚀液在载玻片上进行刻蚀,刻蚀完成后用去离子水将刻蚀液冲洗干净,再将载玻片放入真空干燥箱干燥至恒重,备用;在每个刻蚀点上刻蚀液的滴加量为2500-3000pL,刻蚀点的间距为0.25-1.5mm;所述刻蚀液为40%的氢氟酸、40%的氢氟酸-硫酸混合液或48%的氢氧化钠水溶液中的任意一种。

步骤2,载玻片表面酯化,在加热的条件下,将步骤1制备的载玻片放入不饱和脂肪酰氧基丙基三甲氧基硅烷溶液中,在高温条件下反应2-5h,降至常温后,用浓度为99.9%的乙酸乙酯冲洗三次,再将载玻片放入真空干燥箱干燥至恒重,获得酯化载玻片,备用;

步骤3,蛋白质芯片基质的制备:在加热的条件下,将步骤2制备得到的酯化载玻片放入不饱和脂肪酸溶液中,掺杂吸附2-4h,降至常温后,无需进行洗涤直接放置在辐照台上,在一定的吸收剂量的高能射线下进行辐照交联,得到蛋白质芯片基质;

步骤4,蛋白质芯片的制备:将步骤3制备得到的蛋白质芯片基质置于点样仪上对待吸附的蛋白液进行点样,点样完成后置于35℃-40℃的恒温孵育箱中反应1-2.5h,然后取出用洗涤液清洗1-3次,每次清洗1-5min,并在氮气流下吹干后,再加入质量分数为1%的BSA溶液浸泡,并于32℃-40℃的恒温水浴箱中,封闭1-2h后取出,然后用洗涤液清洗1-3次,再在氮气流下吹干得到蛋白质芯片。

上述方案进一步优选的,所述步骤1中的载玻片为二氧化硅材质;所述干燥箱的真空度为0.01-0.1MPa,烘干温度为60℃-80℃。

上述方案进一步优选的,所述不饱和脂肪酰氧基丙基三甲氧基硅烷与不饱和脂肪酸的摩尔比为2~4:1。

上述方案进一步优选的,所述不饱和脂肪酰氧基丙基三甲氧基硅烷为:油酰氧基丙基三甲氧基硅烷、亚油酰氧基丙基三甲氧基硅烷、亚麻酰氧基丙基三甲氧基硅烷和花生四烯酸酰氧基丙基三甲氧基硅烷中的一种多种混合物。

上述方案进一步优选的,所述不饱和脂肪酸为油酸、亚油酸、亚麻酸和花生四烯酸中的一种或多种混合物。

上述方案进一步优选的,所述步骤4中得到蛋白质芯片中所含的蛋白质包括具有与底物能产生盐键的蛋白质。

上述方案优选的,所述步骤4中的洗涤液包括pH7.0的1%PBS-Tween20溶液和pH7.0的PBS溶液;其中,

恒温孵育箱中反应取出后,依次分别用pH7.0的1%PBS-Tween20溶液和pH7.0的PBS溶液进行清洗1-3次。

上述方案进一步优选的,所述步骤4中,封闭1-2h后取出,然后依次分别用pH7.0-pH7.5的1%PBS-Tween20溶液和pH7.0-pH7.5的PBS溶液清洗1-3次,每次清洗1-5min。

上述方案进一步优选的,所述步骤3中,在加热的条件下的加热温度为50℃-62℃。

综上所述,由于本发明采用了上述技术方案,本发明具有以下技术效果:

(1)、本发明应用的芯片基质选用的聚合方式使得聚合原料与载玻片之间形成了共价连接,避免了负载物质从基质上剥离,脂肪酸酯本身就是生物体内的物质,生物相容性好。

(2)、本发明提供的蛋白质芯片基质由于经过了辐射聚合过程,因此不需要经过灭菌处理就能进行蛋白质吸附实验,大大简化了实验过程。

(3)、本发明提供的蛋白质芯片基质能够在生理条件下对蛋白质进行吸附,避免了蛋白质变性的发生。

(4)、本发明提供的蛋白质芯片基质具有两种不同的区域,羧基能够为蛋白质提供良好的水相环境,还能与蛋白质表面的案件产生盐键,而疏水区域则可以与蛋白质结构中的疏水区域相结合,从而锚定蛋白质,使得制备的蛋白质芯片的信噪比高,灵敏度也很高。

附图说明

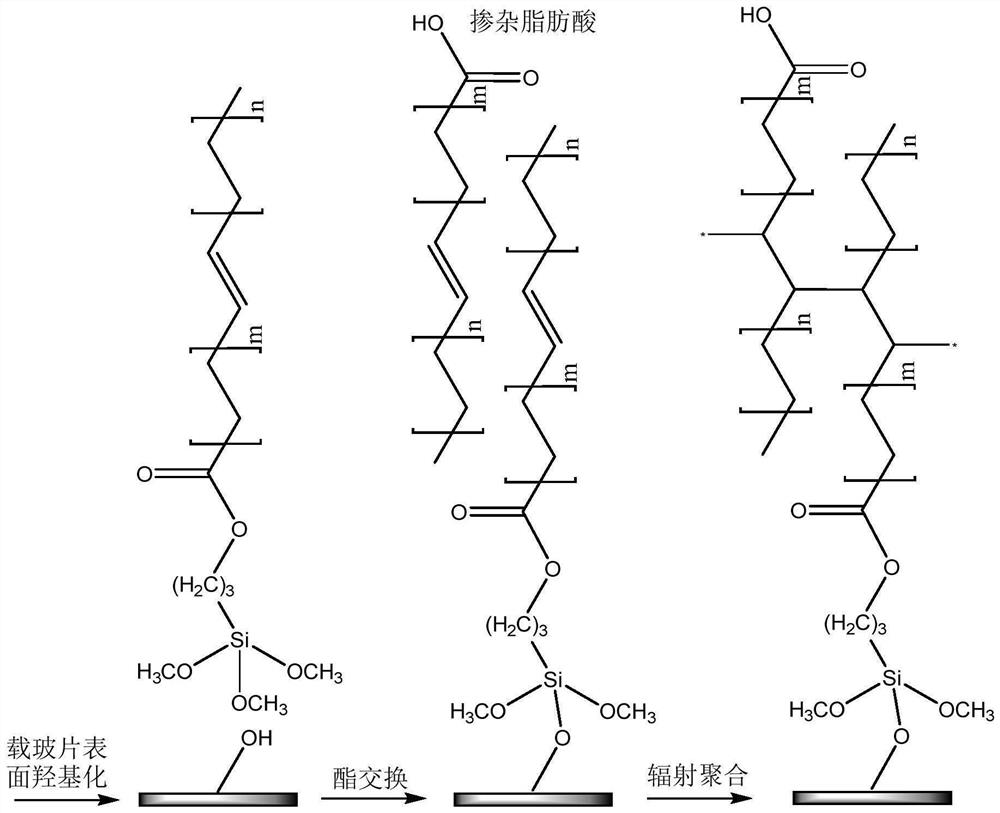

图1是本发明的一种羧基改性蛋白质芯片的制备方法的制备流程图;

图2是本发明中载玻片吸附蛋白质原理图;

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

在本发明中,结合图1所示,本发明供了本发明供了一种羧基改性蛋白质芯片的制备方法,先对载玻片的表面进行化学处理,使其表面产生大量的硅羟基;利用产生的硅羟基与不饱和脂肪酰氧基丙基三甲氧基硅进行酯交换,使载玻片表面酯化,从而制备出表面具有脂质单分子层的载玻片,载玻片为4×4~16×16mm 2的方片或直径为2~10mm的圆片,其厚度为0.4~2mm。再将不饱和脂肪酸掺杂到该载玻片中,利用辐射聚合的方法使载玻片上的脂质单分子层与掺杂的不饱和脂肪酸交联聚合到一起,形成具有亲脂与亲水双重特性的表面;因此能够在为蛋白提供良好的亲水环境的同时还能阻止蛋白质分子在表面的扩散;载玻片表面的疏水结构能够进入蛋白质的疏水区域,从而锚定蛋白质;另外,载玻片表面大量的羧基基团能够(负电子-)与蛋白质分子表面的氨基形成盐键(正电子+),如图2所示,负电子与正电子之间形成强大的作用力,从而提高基质与蛋白质的吸附力;脂质结构是细胞中特有的结构,为吸附蛋白保持良好的生理活性提供了保证,从而大大降低了蛋白质变性的可能;具体的制备方法步骤如下。

实施例1,如图1所示,本实施例提供了一种羧基改性蛋白质芯片的制备方法,包括以下步骤:

步骤1,载玻片预处理:将载玻片置于平面上,利用预先配制的40%的氢氟酸刻蚀液在载玻片上进行刻蚀,刻蚀完成后用去离子水将刻蚀液冲洗干净,再将载玻片放入真空干燥箱干燥至恒重,备用;其中,干燥箱的真空度为0.01MPa,烘干温度为80℃,所述载玻片为二氧化硅材质或玻璃片;

步骤2,载玻片表面酯化,在加热的条件下,将步骤1制备的载玻片放入亚油酰氧基丙基三甲氧基硅烷溶液中,在加热温度为63℃条件下反应2h,降至常温后,用浓度为99.9%的乙酸乙酯冲洗三次,再将载玻片放入真空干燥箱干燥至恒重,获得酯化载玻片,备用;

步骤3,蛋白质芯片基质的制备:在加热条件为60℃温度下,将步骤2制备得到的酯化载玻片放入亚油酸溶液中,掺杂吸附4h,降至常温后,无需进行洗涤直接放置在辐照台上,在一定的吸收剂量的高能射线下辐照交联,得到蛋白质芯片基质,本发明实施例以Co-60源照射(总吸收剂量为100kGy)进行交联反应,得到蛋白质芯片基质;

步骤4,蛋白质芯片的制备:将步骤3制备得到的蛋白质芯片基质置于点样仪上,启动点样仪的点样控制程序,通过点样仪的点样针头对金属β内酰胺酶液进行吸附并对蛋白质芯片基质进行点样;点样完成后将蛋白质芯片基质置于40℃的恒温孵育箱中反应1h,然后取出分别依次用pH7.0的1%PBS-Tween20溶液、pH7.0的PBS溶液清洗1次,每次清洗3min,并在氮气流下吹干后,再加入质量分数为1%的BSA溶液中浸泡40min,并于32℃的恒温水浴箱中进行封闭1h后取出,然后依次分别用pH7.0的1%PBS-Tween20溶液和pH7.0的PBS溶液清洗1次,每次清洗5min,再在氮气流下吹干得到金属β内酰胺酶蛋白质芯片;所蛋白质芯片中所含的蛋白质包括具有与底物能产生盐键的蛋白质。

实施例2,如图1所示,本实施例提供了一种羧基改性蛋白质芯片的制备方法,包括以下步骤:

步骤1,载玻片预处理:将载玻片置于平面上,利用预先配制的40%氢氟酸—硫酸混合液在载玻片上进行周期性刻蚀,刻蚀完成后用去离子水将刻蚀液冲洗干净,再将载玻片放入真空干燥箱干燥至恒重,备用;其中干燥箱的真空度为0.05MPa,烘干温度为70℃,所述载玻片为二氧化硅材质或玻璃片;

步骤2,载玻片表面酯化,在加热的条件下,将步骤1制备的载玻片放入亚麻酰氧基丙基三甲氧基硅烷溶液中,在温度为50℃条件下反应5h,降至常温后,用浓度为99.9%的乙酸乙酯冲洗三次,再将载玻片放入真空干燥箱干燥至恒重,获得酯化载玻片,备用;

步骤3,蛋白质芯片基质的制备:在加热条件为55℃温度下,将步骤2制备得到的酯化载玻片放入亚麻酸溶液中,掺杂吸附2h,降至常温后,无需进行洗涤直接放置在辐照台上,在一定的吸收剂量的高能射线下辐照交联,本发明实施例以Co-60源照射(总吸收剂量为25kGy)进行交联反应,得到蛋白质芯片基质;

步骤4,蛋白质芯片的制备:将步骤3制备得到的蛋白质芯片基质置于点样仪上,启动点样仪的点样控制程序,通过点样仪的点样针头对人免疫球蛋白G液进行吸附并对蛋白质芯片基质进行点样;点样完成后将蛋白质芯片基质置于35℃的恒温孵育箱中反应2.5h,然后取出分别依次用pH7.0的1%PBS-Tween20溶液、pH7.0的PBS溶液清洗3次,每次清洗1min,并在氮气流下吹干后,再加入质量分数为1%的BSA溶液中浸泡30min,并于40℃的恒温孵育箱中进行封闭2h后取出,然后依次分别用pH7.5的1%PBS-Tween20溶液和pH7.5的1%PBS溶液清洗3次,每次1min,再在氮气流下吹干得到人免疫球蛋白G芯片蛋白质芯片。

实施例3,如图1所示,本实施例提供了一种羧基改性蛋白质芯片的制备方法,包括以下步骤:

步骤1,载玻片预处理:将载玻片置于平面上,利用预先配制的48%的氢氧化钠刻蚀水液在载玻片上进行周期性刻蚀,刻蚀完成后用去离子水将刻蚀液冲洗干净,再将载玻片放入真空干燥箱干燥至恒重,备用,其中,干燥箱的真空度为0.1MPa,烘干温度为60℃;所述载玻片为二氧化硅材质;

步骤2,载玻片表面酯化,在加热的条件下,将步骤1制备的载玻片放入花生四烯酸酰氧基丙基三甲氧基硅烷溶液中,在60℃条件下反应3h,降至常温后,用浓度为99.9%乙酸乙酯冲洗三次,再将载玻片放入真空干燥箱干燥至恒重,获得酯化载玻片,备用;

步骤3,蛋白质芯片基质的制备:在加热条件为62℃温度下,将步骤2制备得到的酯化载玻片放入花生四烯酸溶液中,掺杂吸附3h,降至常温后,无需进行洗涤直接放置在辐照台上,在一定的吸收剂量的高能射线下辐照交联,得到蛋白质芯片基质;本发明实施例以Co-60源照射(总吸收剂量为60kGy)进行交联反应,得到蛋白质芯片基质;

步骤4,蛋白质芯片的制备将步骤3制备得到的蛋白质芯片基质置于点样仪上,启动点样仪的点样控制程序,通过点样仪的点样针头对金属β内酰胺酶液进行吸附并对蛋白质芯片基质进行点样;点样完成后将蛋白质芯片基质置于36℃的恒温孵育箱中反应2h,然后取出分别依次用pH7.0的1%PBS-Tween20溶液、pH7.0的PBS溶液清洗2次,每次清洗2min,并在氮气流下吹干后,再加入质量分数为1%的BSA溶液中浸泡30min,并于38℃的恒温孵育箱中进行封闭1.5h后取出,然后依次分别用pH7.5的1%PBS-Tween20溶液和pH7.5的PBS溶液清洗2次,每次3min,再在氮气流下吹干得到蛋白质芯片。

实施例4,如图1所示,本实施例提供了一种羧基改性蛋白质芯片的制备方法,包括以下步骤:

步骤1,载玻片预处理:将载玻片置于平面上,利用预先配制的40%氢氟酸—硫酸混合液在载玻片上进行周期性刻蚀,刻蚀完成后用去离子水将刻蚀液冲洗干净,再将载玻片放入真空干燥箱干燥至恒重,备用;其中干燥箱的真空度为0.08MPa,烘干温度为65℃,所述载玻片为二氧化硅材质或玻璃片;

步骤2,载玻片表面酯化,在加热的条件下,将步骤1制备的载玻片放入油酰氧基丙基三甲氧基硅烷溶液中,在温度为56℃条件下反应3h,降至常温后,用浓度为99.9%的乙酸乙酯冲洗三次,再将载玻片放入真空干燥箱干燥至恒重,获得酯化载玻片,备用;

步骤3,蛋白质芯片基质的制备:在加热条件为58℃温度下,将步骤2制备得到的酯化载玻片放入油酸溶液中,掺杂吸附3h,降至常温后,无需进行洗涤直接放置在辐照台上,在一定的吸收剂量的高能射线下辐照交联,本发明实施例以Co-60源照射(总吸收剂量为100kGy)进行交联反应,得到蛋白质芯片基质;

步骤4,蛋白质芯片的制备:将步骤3制备得到的蛋白质芯片基质置于点样仪上,启动点样仪的点样控制程序,通过点样仪的点样针头对金属β内酰胺酶液进行吸附并对蛋白质芯片基质进行点样;点样完成后将蛋白质芯片基质置于38℃的恒温孵育箱中反应2h,然后取出分别依次用pH7.0的1%PBS-Tween20溶液、pH7.0的PBS溶液清洗3次,每次清洗1min,并在氮气流下吹干后,再加入质量分数为1%的BSA溶液中浸泡30min,并于35℃的恒温孵育箱中进行封闭2h后取出,然后依次分别用pH7.2的1%PBS-Tween20溶液和pH7.0的PBS溶液清洗3次,每次2min,再在氮气流下吹干得到金属β内酰胺酶蛋白质芯片。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。