一种改性聚丙烯腈纤维的制备方法

文献发布时间:2024-04-18 19:44:28

技术领域

本申请涉及一种改性聚丙烯腈纤维的制备方法,属于聚丙烯腈纤维制造技术领域。

背景技术

聚丙烯腈基纤维是20世纪中期发展起来的一种新型材料,具有质轻、价廉、耐高温、耐腐蚀、导电、阻燃等优异性能,应用领域涉及人民生活、医药交通、航海航天及国防科技等。聚丙烯腈基纤维具有适宜的纺织加工性能,可用于织造纯纺或混纺纺织面料。但聚丙烯腈纤维本身内部存在一定的结构缺陷,在碳化过程由于高温处理还会继续出现一些新的缺陷,造成碳化后纤维的卷曲度较低、抱合力较弱、强力下降,对后道纺纱工序造成一定的难度。

发明内容

有鉴于此,本申请提供一种改性聚丙烯腈纤维的制备方法,在获得优异阻燃性的同时,还可以改善聚丙烯腈纤维的纺纱性能,提高纤维的断裂强力。

具体地,本申请是通过以下方案实现的:

一种改性聚丙烯腈纤维的制备方法,包括以下步骤:

1)原丝制备:将聚丙烯腈粉末中加入N,N-二甲基甲酰胺,加热搅拌处理后,得到纺丝原液,采用高压静电纺丝工艺,得到聚丙烯腈纤维原丝,所述高压静电纺丝参数:溶液挤出速度0.5~0.8mL/h,电压15~25kV;

2)改性纳米Si/Cu颗粒的制备:称取0.05mol/L聚氧乙烯山梨醇酐单油酸酯100mL于四颈烧瓶中,加入适量连二亚硫酸钠充分搅拌,搅拌速度500转/分钟,并升温至80℃,量取0.5mol/L五水硫酸铜100~200mL于分液漏斗中,80℃下每分钟60~80滴的速度全部滴加完毕后继续搅拌反应2~3小时,降温后再加入纳米二氧化硅、十二烷基苯磺酸钠,室温继续搅拌60~120min,结束后在混合物中加入乙醇搅拌至浆糊状,球磨2~5h,烘干,得到改性纳米Si/Cu颗粒;

3)浸渍处理:将聚丙烯腈纤维原丝浸渍在氯酸乙醇溶液中,浸渍30~60min后,充分烘干,再于210~270℃预氧化处理10~60min;

4)改性整理:称取改性纳米Si/Cu颗粒、木质素磺酸钠、瓜尔胶加入去离子水溶解后,充分搅拌后在高速均质机上处理3~5min得改性整理液,然后将步骤3)处理得到的纤维浸渍于改性整理液中30~60min,再充分烘干后,于250~290℃预氧化处理30~60min,最后于氮气介质中、800~1000℃炭化2~3h,得到成品改性聚丙烯腈纤维。

上述方案采用聚丙烯腈粉末作为原料,采用凝胶纺丝工艺制备聚丙烯腈原丝,先用氯酸对原丝进行浸渍整理和预氧化处理,再用改性纳米Si/Cu颗粒对浸渍、预氧化处理后原丝进行改性整理,最后进行高温延伸和碳化处理,提高聚丙烯腈纤维的取向度,提高其断裂强力,改善其抱合力,该纤维同时还具有优异的阻燃性能。

进一步的,作为优选:

步骤1)中,

所述聚丙烯腈粉末的添加量为5~8%。

所述加热搅拌处理中,温度为80~150℃,时长40~50h。

步骤3)中,

所述氯酸乙醇溶液是由氯酸溶解于无水乙醇中得到,溶液浓度为1.0~2.0mol/L。

所述充分烘干的烘干温度为80~100℃,烘干时长25~40min。

步骤4)中,

所述改性纳米Si/Cu颗粒、木质素磺酸钠、瓜尔胶的质量百分比分别为2~15%、1~10%、1~6%。

所述充分烘干的烘干温度为80~100℃,烘干时长25~40min。

上述方案获得的改性聚丙烯腈纤维面料阻燃性能满足国家标准,续燃时间和阴燃时间均不超过0s,抗热传递性能好,水洗前后的断裂强力均超过600N。

附图说明

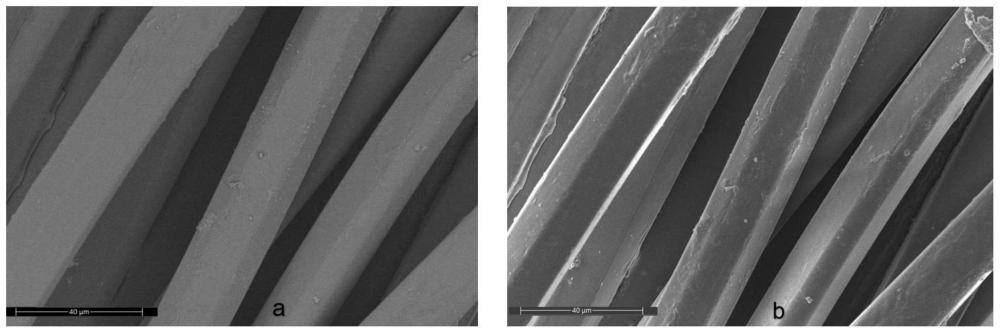

图1为实施例1中改性前后纤维的扫描电镜图,

放大倍数均为1000倍,a-未改性纤维,b-改性后纤维;

图2为实施例1中改性纳米Si/Cu整理前后聚丙烯腈纤维的FTIR图;

图3为改性纳米Si/Cu颗粒的TEM图。

具体实施方式

实施例1

本实施例一种改性聚丙烯腈纤维的制备方法,包括以下步骤:

(1)聚丙烯腈原丝制备:

将聚丙烯腈粉末置于烧瓶中,向其中加入N,N-二甲基甲酰胺后,加热至90℃搅拌48h,形成纺丝原液,纺丝原液中聚丙烯腈质量浓度为5%,采用高压静电纺丝机制备聚丙烯腈纤维。静电纺丝工艺参数为:溶液挤出速度0.6mL/h,接收距离20cm,电压21kV。

(2)改性纳米Si/Cu颗粒制备:

称取0.05mol/L聚氧乙烯山梨醇酐单油酸酯100mL于四颈烧瓶中,加入适量连二亚硫酸钠充分搅拌,搅拌速度500转/分钟,并升温至80℃,量取0.5mol/L五水硫酸铜100mL于分液漏斗中,80℃下每分钟60滴的速度全部滴加完毕后继续搅拌反应2小时,降温后再加入纳米二氧化硅、十二烷基苯磺酸钠,室温继续搅拌80min,结束后在混合物中加入乙醇搅拌至浆糊状,450r/min球磨3h,然后将球磨罐放置在鼓风式烘箱内100℃干燥12h,得到改性纳米Si/Cu颗粒。

对所得产物进行TEM检测,结果如图3所示:改性纳米Si/Cu颗粒的粒径大概保持在50-60nm范围之间,呈近似球状,具有明显微胶囊形态,在水溶液中呈“石榴状”聚集。

(3)聚丙烯腈原丝氯酸改性处理:

在分析天平上称取氯酸放入500mL烧杯中,加入无水乙醇溶解,配制1.0mol/L氯酸乙醇溶液100mL。再称取20.00g的聚丙烯腈纤维原丝,放入氯酸溶液中浸渍30min,浸渍温度40℃,再放入100℃烘箱内下烘干30min,待充分干燥后取出,放入预氧化炉中在200℃下预氧化10min。

(4)改性聚丙烯腈高性能纤维的制备:

称取10.00g的改性纳米Si/Cu颗粒、5.00g的木质素磺酸钠、3.00g的瓜尔胶溶解于去离子水中配制成100mL溶液,充分搅拌后加入在高速均质机上处理5min得到改性液,然后将预氧化处理后的纤维浸渍于改性液中30min,再放入80℃烘箱内下烘干30min,待充分干燥后取出。放入预氧化炉中在270℃下预氧化10~30min,最后将预氧化处理后的纤维转入氮气介质中,于800℃炭化处理3h,得到改性聚丙烯腈纤维。

对步骤(1)、(3)、(4)得到的纤维分别进行测试,结果如图1~3所示。

从图1可以看出:未改性纤维表面较光滑,而改性后纤维间附着较多颗粒状物质,纤维表面可见有膜状物质包裹。

经步骤(4)的改性整理后的纤维如图2所示,与未改性纤维相比,改性后纤维在1720cm

将上述方法所得改性聚丙烯腈纤维通过紧密赛络纺纺纱后织造。

对上述方法得到的改性聚丙烯腈织物进行性能测试,结果如表1所示。

表1:改性聚丙烯腈纤维所得面料的性能对照表

从上表可以看出:上述方法织造的改性聚丙烯腈面料具有优异的阻燃性能、耐高温和耐酸碱腐蚀性能,还具有优异的断裂强力,环保舒适。

本案还对其他影响纱线、面料性能的因素进行了实验,具体如实施例2~3所示。

实施例2

本实施例与实施例1的设置相同,区别在于:改性液中,改性纳米Si/Cu铜颗粒的添加量(质量百分比)不同。结果如表2所示。

表2:不同改性纳米Si/Cu颗粒添加量对纤维性能的影响

从表2可以看出:随着改性纳米Si/Cu颗粒质量百分数的增加,改性聚丙烯腈纱线的断裂强度、屈服强力和初始模量逐渐增加,断裂伸长率略有增加;与未改性聚丙烯腈纤维相比,改性聚丙烯腈纱线的断裂强度、初始模量和屈服强力提高。

实施例3

本实施例与实施例1的设置相同,但步骤(3)中的浸渍温度与时间参数不同,结果如表3所示。

表3:不同浸渍参数对纱线性能的影响

对比表3可以看出:随着浸渍温度的提高,浸渍时间的延长,改性聚丙烯腈纱线的断裂强度、屈服强力和初始模量略有提高,当浸渍温度40℃、浸渍时间为30min时(即实施例1),纱线综合性能相对最佳。

纱线断裂强度、屈服强力和初始模量的测试:根据标准GB/T3916-1997《单根纱线断裂强力及断裂伸长的测定》测定纱线断裂强度及伸长率。测试条件:温度20℃,相对湿度65%。