一氯硅烷的制备方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及一氯硅烷的合成领域,具体而言,涉及一种一氯硅烷的制备方法。

背景技术

一氯硅烷是一种硅基前驱体,主要用于与氨反应合成三甲硅烷基氨,三甲硅烷基氨作为半导体制造的硅源,沉积氮化硅等薄膜的硅源材料,因其不含氯,在存储器和逻辑芯片中应用广泛。

目前一氯硅烷的合成方法主要有硅烷与二氯二氢硅归中法和二氯二氢硅歧化法。

申请号为201280008841.6的中国专利申请公开了一氯硅烷制备方法和装置,该制备方法是在催化剂存在下,采用硅烷和二氯二氢硅反应制备一氯硅烷,称为对称歧化反应。实际上是三氯氢硅歧化制备硅烷工艺的第三步反应的逆反应,即硅烷和二氯二氢硅反歧化生成一氯硅烷;催化剂为弱碱性阴离子交换树脂,功能基团主要为叔胺基;最后再利用精馏进行分离纯化。

申请号为202011623031.4的中国专利申请公开了一种生产硅烷、一氯硅烷、二氯硅烷和六氯乙硅烷的系统,采用歧化反应精馏塔进行一氯硅烷的制备,以三氯氢硅为原料,经两步歧化制备含一氯硅烷混合物,再通过多级精馏进行纯化,制备得到纯度97%的一氯硅烷。三氯氢硅在催化剂的催化作用下进行歧化反应,同时,体系也存在反歧化反应,通过控制不同物质的量来打破反应平衡,实现制备目标产品的目的。

上述两种方法本质上是氯硅烷的歧化反应或反歧化反应,涉及的主要反应式如下。

采用歧化反应或反歧化反应,在催化剂的作用下,通过控制不同物质的量来打破反应平衡,实现一氯硅烷的制备。由于过程涉及三个平衡反应,无法针对某一反应进行定向控制,使得反应产物中始终存在三氯氢硅、四氯化硅、二氯二氢硅、一氯硅烷等混合物。因混合物涉及多种组分,需使用多级精馏塔来实现各物质的分离,其主要的缺点是平衡反应不易控制,存在副反应,分离提纯困难,工艺流程复杂。

发明内容

本发明的主要目的在于提供一种一氯硅烷的合成方法,以解决现有技术中一氯硅烷反应平衡不易控制、工艺流程复杂进而导致生产成本偏高的问题。

为了实现上述目的,根据本发明的一个方面,提供了一种一氯硅烷的制备方法,该制备方法包括:步骤S1,在催化剂的作用下,以硅烷和氯化物为原料在反应装置中进行反应,得到反应产物;步骤S2,将反应产物进行分离、提纯,得到一氯硅烷;催化剂含有金属钯、氯化铝和氧化铝。

进一步地,催化剂还包括载体,优选的载体为活性炭、分子筛和铝硅酸盐中的任意一种或者多种;优选的,催化剂中金属钯的含量为0.1~10wt%,氯化铝的含量为1~20wt%,氧化铝的含量为1~20wt%;更优选的,金属钯的含量为1.0~7.0wt%,氯化铝的含量为2.0~5.0wt%,氧化铝的含量为2.0~5.0wt%。

进一步地,催化剂的制备方法包括:将钯盐、氯化铝、氧化铝与载体进行混合,在氢气氛围中煅烧2~10h;优选的,钯盐为醋酸钯;优选的,煅烧的温度为100~500℃,更优选为200~300℃。

进一步地,氯化物为氯化氢、四氯化碳、氯气中的任意一种或者多种,优选氯化物与硅烷的摩尔比为1~10:1,更优选为1~3:1。

进一步地,步骤S1中反应的温度为10~300℃,时间为10~60min;优选,反应的温度为40~80℃,时间为20~30min。

进一步地,步骤S1中反应的压力为10~500kPa;优选反应的压力为200~300kPa。

进一步地,步骤S2包括:将反应产物通入深冷器,分离出含有产物的液体组分,将液体组分进行提纯,得到一氯硅烷。

进一步地,深冷器内的温度为-60~0℃,优选为-50~-40℃,压力为10~500kPa。

进一步地,液相组分通过精馏进行提纯;优选的,精馏通过两级精馏塔串联进行;更优选的,两级精馏塔中的第一精馏塔用以脱除轻组分,两级精馏塔中的第二精馏塔用以脱除重组分,一氯甲烷从第二精馏塔的塔顶馏出。

进一步地,第一精馏塔顶的压力为50~800kPa,温度为-50~50℃,优选压力为100~200kPa,温度为-15~5℃;和/或,第二精馏塔顶的压力为50~800kPa,温度-50~50℃,优选压力为50~100kPa,温度为-20~-10℃。

应用本发明的技术方案,采用特定的催化剂通过硅烷和氯化物直接合成一氯硅烷,原料较为易得,不同于二氯二氢硅歧化方法和硅烷与二氯二氢硅对称歧化法,本方法对反应条件要求较为温和,不受平衡反应影响,产物中产品的含量较高,易于提纯得到高纯度的一氯硅烷。本申请的催化剂中含有金属钯、氯化铝和氧化铝,其中的靶、铝是催化剂的活性物质,与硅烷等发生配位使其活化,诱导氯源攻击而发生氯化反应,其中三氯化铝可以直接参与催化反应,氧化铝可以与在反应中提供反应的载体,一定情况下,氧化铝也可反应转化为三氯化铝参与催化反应。而且该催化剂催化效果好,使用寿命长,有效降低了一氯硅烷的生产成本。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

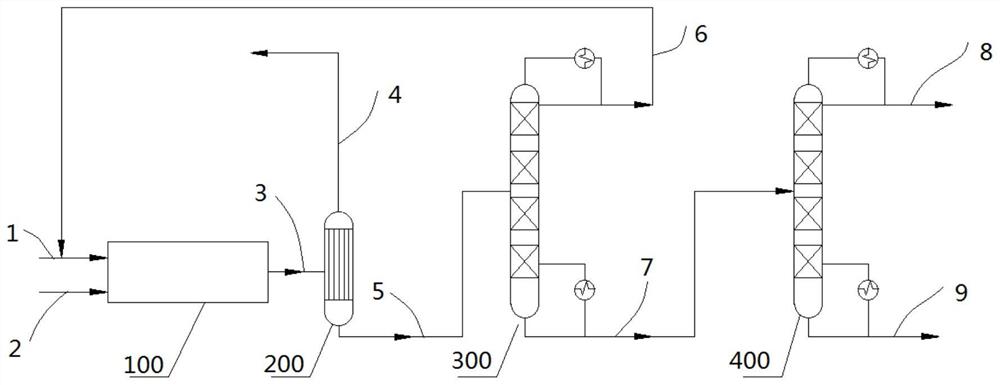

图1示出了根据本发明实施例1的制备流程示意图。

其中,上述附图包括以下附图标记:1、氯化物;2、硅烷;3、反应产物;4、气态组分;5、液态组分;6、轻组分;7、重组分;8、一氯甲烷;9、高沸物;100、催化反应器;200、深冷器;300、精馏1塔;400、精馏2塔。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

如本申请背景技术所分析的,现有技术中通过歧化反应制备一氯甲烷,存在平衡不易控制,产物中产品含量较低,分离工艺复杂,导致生产成本较高的问题,为了解决该问题,本申请提供了一种一氯硅烷的制备方法,该制备方法包括:步骤S1,在催化剂的作用下,以硅烷和氯化物为原料在反应装置中进行反应,得到反应产物;步骤S2,将反应产物进行分离、提纯,得到一氯硅烷;上述催化剂含有金属钯、氯化铝和氧化铝。

本申请采用特定的催化剂通过硅烷和氯化物直接合成一氯硅烷,原料较为易得,不同于二氯二氢硅歧化方法和硅烷与二氯二氢硅对称歧化法,本方法对反应条件要求较为温和,不受平衡反应影响,产物中产品的含量较高,易于提纯得到高纯度的一氯硅烷。本申请的催化剂中含有金属钯、氯化铝和氧化铝,其中的靶、铝是催化剂的活性物质,与硅烷等发生配位使其活化,诱导氯源攻击而发生氯化反应,其中三氯化铝可以直接参与催化反应,氧化铝可以与在反应中提供反应的载体,一定情况下,氧化铝也可反应转化为三氯化铝参与催化反应。而且该催化剂催化效果好,使用寿命长,有效降低了一氯硅烷的生产成本。

为了增加催化剂的比表面积,进一步提高催化效率,上述催化剂还包括载体,将金属钯、氯化铝和氧化铝均匀的负载于载体上。上述催化剂的载体可以从现有技术中进行选择,比如活性炭、分子筛和铝硅酸盐中的任意一种或者多种,载体和各负载组分的含量可根据载体的负载能力确定。

在本申请的一些优选的实施方式中,为了进一步提高催化剂的催化效率,上述催化剂中金属钯的含量为0.1~10wt%,氯化铝的含量为1~20wt%,氧化铝的含量为1~20wt%;更优选,金属钯的含量为1.0~7.0wt%,氯化铝的含量为2.0~5.0wt%,氧化铝的含量为2.0~5.0wt%,催化效率更佳。上述催化剂的用量可以根据进料量体积确定,能够与反应原料充分接触即可,由于该催化剂结构稳定,可以长时间反复使用。上述催化剂可根据现有技术进行制备,在本申请的一些优选的实施例中,催化剂的制备方法包括:将钯盐、氯化铝、氧化铝与载体进行混合,在氢气氛围中煅烧2~10h,通过高温煅烧,可以使催化剂的有效成分牢固的结合在载体上,行程稳定的孔道结构,另外在氢气氛围中可以将钯盐还原为金属态,通过高温还原制备的催化剂,结构更加稳定、强度更大,金属附着力强,分布均匀,催化效果好,寿命长。其中钯盐可以是氯化钯、硝酸钯、硫酸钯、醋酸钯等常见钯盐,作为优选,钯盐为醋酸钯,醋酸钯是可溶解的钯盐,在制备时更易分散,在催化剂基体中分布更均匀。同时易于分解,分解的碳以二氧化碳气体形式逸出,无残留杂质。作为优选,煅烧的温度为100~500℃,更优选为200~300℃。

上述氯化物可以从现有技术中进行选择,在本申请的一些实施例中,氯化物为氯化氢、四氯化碳、氯气中的任意一种或者多种,其中,当氯化物为氯化氢和/或氯气时,催化剂中的氧化铝可以反应转化为氯化铝参与催化反应。氯化物与硅烷的摩尔比可以参考化学计量比,在本申请的一些实施例中,氯化物与硅烷的摩尔比为1~10:1。示例性的,氯化物与硅烷的摩尔比为1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1、10:1,或者任意二者的构成的范围。氯化物与硅烷的摩尔比会影响生成产物的种类,上述摩尔比有利于减少生成物中的二氯硅烷、三氯硅烷以及四氯硅烷的含量,在一些优选的实施例中,氯化物与硅烷的摩尔比为1~3:1。

上述的反应装置可以是间歇式的,也可以是连续式的,比如盘管式反应器或者固定床反应器,能够使反应物料和催化剂良好接触,有良好的密封性和一定的耐压性能即可。

在本申请的一些实施例中,为了进一步提高产物的收率,上述步骤S1中反应的温度为10~300℃,时间为10~60min,如果是连续式反应装置,则物料在反应装置内的停留时间为10~60min;作为优选,反应的温度为40~80℃,时间为20~30min,能够进一步提高原料的转化率和一氯硅烷的收率。在本申请的一些典型的实施例中,为了提高反应收率,上述催化反应在一定的压力下进行,一般情况下,压力增大,反应器内单位体积内部原料的分子数量多,更易与催化剂接触并反应,反应产率随之升高。受催化剂比表面积的限制,压力的影响会逐步形成平衡,即继续增大压力,对转化率影响变化不大,而且过高的压力对催化剂的结构稳定性会有影响。优选的,步骤S1中反应的压力为10~500kPa,压力为表压,本申请中若不做特殊说明,压力均表示表压;更优选反应的压力为200~300kPa,目标产物收率较高。

反应完毕后,对产物一氯硅烷的分离提纯可以参考现有技术。在本申请的一些实施例中,上述步骤S2包括:将反应产物通入深冷器,得到含有产物的液体组分,将气体组分送入尾气系统集中处理,将液体组分进行提纯,得到一氯硅烷。反应体系中,硅烷、氯化氢、氢气等的沸点较低,一氯硅烷、四氯化碳、三氯化碳等沸点较高,在适宜的温度和压力下,前者为气体,可以方便的与后者分离,分离后的气体组分可以根据现有技术中的方法进行处理,比如送入尾气系统中集中处理,进行物料的分类回收。

在本申请的一些实施例中,为了更好的将上述含有原料的气体组分和含有产物的液体组分在深冷器中分离,深冷器内的温度为-60~0℃,优选为-50~-40℃,压力为10~500kPa。深冷器中带压,一方面可以提高物料中一氯硅烷(MCS)\二氯硅烷(DCS)\四氯硅烷(STC)等物质的冷凝温度,使得深冷器可以将温度控制的高一些,节约能耗;另一方面与后续精馏塔保持压力差,依靠压差便于进行物料的传输。

通过深冷分离出的液体组分可以根据现有技术进一步分离得到一氯硅烷,在本申请的一些实施例中,液相组分通过精馏进行提纯,作为优选,精馏通过两级精馏塔串联进行,可以将两级精馏塔中的第一精馏塔用以脱除轻组分,两级精馏塔中的第二精馏塔用以脱除重组分,一氯甲烷从第二精馏塔的塔顶馏出。

两级精馏塔的温度和压力可以根据液体组分中各组分的沸点和含量确定,在本申请的一些实施例中,为了更高效的分离出高纯度的一氯硅烷,所述第一精馏塔顶的压力为50~800kPa,温度为-50~50℃,优选压力为100~200kPa,温度为-15~5℃;和/或,所述第二精馏塔顶的压力为50~800kPa,温度-50~50℃,优选压力为50~100kPa,温度为-20~-10℃。

下面将结合实施例和对比例进一步说明本申请的有益效果。

实施例1

首先制备催化剂,催化剂中醋酸钯、氯化铝、氧化铝、载体的重量比为1:3:3:93,其中载体为活性炭。催化剂按照如下步骤制备:将1重量份醋酸钯、3重量份氯化铝、3重量份氧化铝和93量份活性炭搅拌混合,混合均匀后,在200℃下,氢气气氛中煅烧5h,得到催化剂。

本实施例采用如附图1所示的装置制备一氯硅烷。

在直径为DN100、长度为1500mm的催化反应器100内装填上述2500g催化剂,氯化物1为氯化氢,控制进料氯化物1与硅烷2的摩尔比为1:1,进入催化反应器100,进料量为100kg/h,控制反应温度50℃,压力200kPa,停留时间20min,得到反应产物3。使用安捷伦气相色谱7890B,采用气相色谱法对反应产物中的组成进行检测,其中,以摩尔百分含量计,一氯硅烷的含量为18%,硅烷的含量为22%,氯化氢的含量为30%,二氯二氢硅的含量为2%,三氯氢硅的含量为2%,四氯化硅的含量为1%,氢气的含量为25%。

将反应产物3通入深冷器200,温度为-50℃,控制压力为200kPa,该条件下反应产物3分成气态组分4和液态组分5,未反应的硅烷、氯化氢和反应生成的氢气主要存在于气态组分4中,一氯硅烷、二氯二氢硅、三氯氢硅、四氯化硅等主要存在于液态组分5中,将气态组分4和液态组分5分离,得到气态组分4中的氢气、硅烷、氯化氢送入尾气系统集中处理。

将分离出的液态组分5的物料进入两级精馏塔进行精馏纯化。精馏塔采用串联形式,第一精馏塔300脱除轻组分6,第二精馏塔400脱除重组分9,在第二精馏塔400塔顶得到产品一氯硅烷8。第一精馏塔300顶部压力为200kPa,塔顶温度为0~5℃,第一精馏塔300塔顶采出轻组分6氯化氢、硅烷,可以返回至催化反应器100作为反应的原料。塔釜组分为重组分7,含有一氯硅烷、二氯二氢硅、三氯氢硅、四氯化硅混合物,进入第二精馏塔400。第二精馏塔400为脱重塔,压力为50kPa,塔顶温度为-20℃,第二精馏塔400塔顶采出产品一氯硅烷8,纯度为99.5%(GC),塔釜采出二氯二氢硅、三氯氢硅、四氯化硅等高沸物9。

实施例2

与实施例1的不同之处在于:氯化物为氯化氢,氯化氢与硅烷的摩尔比为3:1。

以摩尔百分含量计,反应产物中一氯硅烷的含量为20%,硅烷的含量为15%,氯化氢的含量为39%,二氯二氢硅的含量为4%,三氯氢硅的含量为2%,四氯化硅的含量为1%,氢气的含量为19%。

将反应产物通入深冷器,温度为-50℃,控制压力为200kPa,将气态组分和液态组分分离,气态组分中含有未反应的硅烷、氯化氢和反应生成的氢气,液态组分中含有一氯硅烷、二氯二氢硅、三氯氢硅、四氯化硅等。

采用和实施例1相同的精馏塔及精馏条件,第一精馏塔塔顶采出氯化氢和硅烷等低沸物,可以返回至催化反应器作为反应的原料;第二精馏塔塔顶采出产品一氯硅烷,纯度为99.5%(GC),塔釜采出二氯二氢硅、三氯氢硅、四氯化硅等高沸点物质。

实施例3

与实施例1的不同之处在于:氯化物为氯气,氯气与硅烷的摩尔比为1:1。

以摩尔百分含量计,反应产物中一氯硅烷的含量为16%,硅烷的含量为16%,氯化氢的含量为25%,二氯二氢硅的含量为6%,三氯氢硅的含量为3%,四氯化硅的含量为2%,氢气的含量为3%,氯气的含量为29%。

将反应产物通入深冷器,温度为-40℃,控制压力为300kPa,将气态组分和液态组分分离,气态组分中含有未反应的硅烷、氢气和反应生成的氯化氢,液态组分中含有一氯硅烷、二氯二氢硅、三氯氢硅、四氯化硅等。

采用和实施例1相同的精馏塔及精馏条件,第一精馏塔塔顶采出氯化氢、氯气和硅烷,可以返回至催化反应器作为反应的原料;第二精馏塔塔顶采出产品一氯硅烷,纯度为99%(GC),塔釜采出二氯二氢硅、三氯氢硅、四氯化硅等高沸点物质。

实施例4

与实施例1的不同之处在于:氯化氢与硅烷的摩尔比为10:1。

反应产物中一氯硅烷的含量为9%,硅烷的含量为4%,氯化氢的含量为68%,二氯二氢硅的含量为10%,三氯氢硅的含量为4%,四氯化硅的含量为3%,氢气的含量为2%。

实施例5

与实施例1的不同之处在于:催化剂中醋酸钯、氯化铝、氧化铝、载体的重量比为2:3:5:90。

反应产物中一氯硅烷的含量为28%,硅烷的含量为16%,氯化氢的含量为21%,二氯二氢硅的含量为3%,三氯氢硅的含量为2%,四氯化硅的含量为1%,氢气的含量为29%。

实施例6

与实施例1的不同之处在于:催化剂中醋酸钯、氯化铝、氧化铝、载体的重量比为5:2:2:91。

反应产物中一氯硅烷的含量为37%,硅烷的含量为14%,氯化氢的含量为13%,二氯二氢硅的含量为3%,三氯氢硅的含量为2%,四氯化硅的含量为1%,氢气的含量为30%。

实施例7

与实施例1的不同之处在于:催化剂中醋酸钯、氯化铝、氧化铝、载体的重量比为7:10:3:80。

反应产物中一氯硅烷的含量为30%,硅烷的含量为15%,氯化氢的含量为19%,二氯二氢硅的含量为2%,三氯氢硅的含量为2%,四氯化硅的含量为1%,氢气的含量为31%。

实施例8

与实施例1的不同之处在于:催化剂中醋酸钯、氯化铝、氧化铝、载体的重量比为2:1:10:87。

反应产物中一氯硅烷的含量为20%,硅烷的含量为24%,氯化氢的含量为26%,二氯二氢硅的含量为1%,三氯氢硅的含量为1%,四氯化硅的含量为0,氢气的含量为28%。

实施例9

与实施例1的不同之处在于:制备催化剂时用相同重量份的市售的ZSM-5(生产厂家:江苏洁欧康科技有限公司)分子筛代替活性炭。

反应产物中一氯硅烷的含量为19%,硅烷的含量为21%,氯化氢的含量为29%,二氯二氢硅的含量为1%,三氯氢硅的含量为1%,四氯化硅的含量为1%,氢气的含量为28%。

对比例1

与实施例1的不同之处在于:催化剂制备过程中未加入醋酸钯,其他成分及比例不变。

反应产物中一氯硅烷的含量为12%,硅烷的含量为27%,氯化氢的含量为35%,二氯二氢硅的含量为1%,三氯氢硅的含量为1%,四氯化硅的含量为1%,氢气的含量为23%。

对比例2

与实施例1的不同之处在于:催化剂中不含氧化铝,其他成分的比例不变。

反应产物中一氯硅烷的含量为16%,硅烷的含量为25%,氯化氢的含量为32%,二氯二氢硅的含量为1%,三氯氢硅的含量为1%,四氯化硅的含量为1%,氢气的含量为24%。

从以上的描述中,可以看出,本申请采用特定的催化剂通过硅烷和氯化物直接合成一氯硅烷,原料较为易得,不同于二氯二氢硅歧化方法和硅烷与二氯二氢硅对称歧化法,本方法对反应条件要求较为温和,不受平衡反应影响,产物中产品的含量较高,易于提纯得到高纯度的一氯硅烷。本申请的催化剂中含有金属钯、氯化铝和氧化铝,其中的靶、铝是催化剂的活性物质,与硅烷等发生配位使其活化,诱导氯源攻击而发生氯化反应,而且该催化剂催化效果好,使用寿命长,有效降低了一氯硅烷的生产成本。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。