再利用废旧纺织品的功能性复合纱线及其制备方法和应用

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于功能纱线技术领域,具体涉及一种再利用废旧纺织品的功能性复合纱线及其制备方法和应用。

背景技术

废旧纺织品的资源化、高值化利用对降低碳排放、减少环境污染具有重要意义。然而,由于技术薄弱和生产成本等问题的限制,废旧纺织品回收再利用尚处于起步阶段,目前废旧纺织品的回收再利用途径主要是机械破碎后制成拖布、地毯、填充物等低值产品、或者经化学回收处理得到化工原材料,所以急需开发新型技术以提高废旧纺织品的利用率及附加值。

发明内容

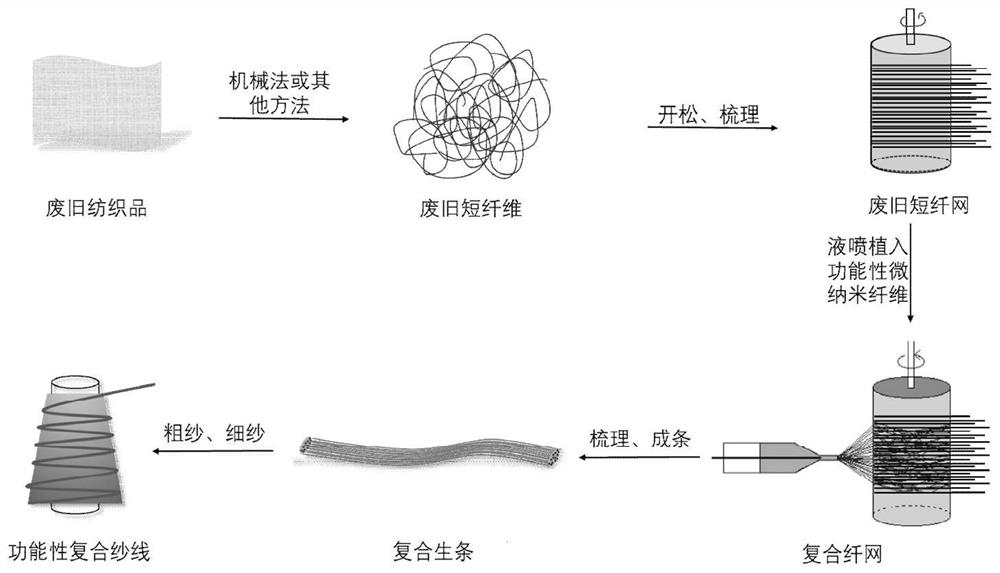

针对现有技术中存在的上述缺点和不足,本发明第一个目的是提供一种再利用废旧纺织品的功能性复合纱线的制备方法,是基于废旧纺织品开发功能纱线,通过在纱线内部原位植入功能性微纳米长纤维制成复合纱线,提高了功能耐久性;并通过将功能液喷与传统纤网复合技术有机结合,缩短了工艺流程,降低了生产成本。

本发明采用以下技术方案:

步骤(1)、将废旧织物回收处理得到短纤维;

步骤(2)、将功能助剂均匀分散于聚合物溶液中,配制液喷纺丝液;其中所述液喷纺丝液的黏度为200~1000cp;

步骤(3)、将步骤(1)得到的短纤维经开松、梳理成短纤网,然后将其均匀铺放在液喷纺丝机的接收装置上,接收滚筒转速为30~50r/min;开启液喷纺丝机将步骤(2)所得纺丝液喷出,喷出的纺丝液经风力牵伸形成功能性微纳米长纤维,功能性微纳米长纤维被规整地收集在预先铺放在接收装置上的短纤网上,从而形成复合纤维网;

所述复合纤网的厚度为3~5mm,克重为20~60g/m

步骤(4)、将步骤(3)所得复合纤维网制备成均匀的生条,生条依次经粗纱机、细纱机牵伸、加捻,制成功能性复合纱线。

作为优选,所述步骤(1)中,废旧织物为单一成分的纯棉或纯涤纶;回收处理得到短纤维具体为通过机械破碎法制备棉短纤或通过熔融再生法制备涤纶短纤;

作为优选,所述步骤(1)中,短纤维粗细为5~40μm,长度为20~50mm;

作为优选,所述步骤(2)中,所述功能助剂为阻燃剂、抗菌剂、防水剂、抗静电剂中的一种或多种;

更为优选,所述阻燃剂采用磷系阻燃剂、氮系阻燃剂中的一种;

更为优选,所述抗菌剂采用金属离子抗菌剂;

作为优选,在步骤(3)前还可以将步骤(1)得到的短纤维与其他短纤混合均匀后经开松、除杂形成短纤网;

作为优选,所述步骤(3)中,液喷法的纺丝速度为0.04~0.06mL/min,气压0.015~0.02 MPa,接收距离为40~50cm;

作为优选,所述步骤(3)中,功能性微纳米长纤维的直径为100~600nm。

作为优选,所述步骤(3)中,复合纤维网中短纤网和功能性微纳米长纤维的重量比为 3:1~4:1。

更为优选,所述步骤(3)中,液喷法的纺丝速度为0.05mL/min,气压0.017~0.02MPa,接收距离为45cm;复合纤维网中短纤网和功能性微纳米长纤维的重量比为3:1。

本发明的第二个目的是提供一种如上任一方案所述的制备方法制得的功能性复合纱线。

本发明的第三个目的是提供一种纺织品,采用以上功能性复合纱线和其他纱线加工制备得到。其中功能性复合纱线的质量含量为大于0且小于等于100%。

本发明与现有技术相比,有益效果是:

(1)在纱线内部原位植入功能性微纳米长纤维,即在纱线成型过程中加入功能性组分,使纱线具有本征功能属性,把功能性微纳米长纤维混入短纤网中,利用纤维之间的缠结和抱合提高了功能耐久性,且其他物化性能不受明显影响。

(2)将液喷、混纺等多种技术手段有机结合,通过功能液喷与传统纤网复合技术相结合的方法缩短了工艺流程,降低了生产成本。

(3)本发明方法变废为宝,由废旧纺织品变身功能纱线,提高产品附加值。

(4)本发明所用材料廉价易得、绿色环保,且生产工艺简单,易于标准化和规模化生产。

(5)本发明提供的方法工艺调整灵活性大且操作简单,可以利用该方法制备各种功能性复合纱线或混纺纱线。

附图说明

图1为本发明功能性复合纱线制备工艺流程的示意图。

图2为本发明实施例1的阻燃复合纱线截面的SEM图。

图3为本发明实施例2的混纺型阻燃复合纱线截面的SEM图。

具体实施方式

如前所述,鉴于现有技术的不足,本案发明人经长期研究和大量实践,提出了本发明的技术方案,其主要是依据至少包括:

本发明在废纺织品回收利用的基础上,在纱线内部原位植入功能性微纳米长纤维制成复合纱线。制备的复合纱线具有良好的功能耐久性,提高了废纺织品的产品附加值,并通过将功能液喷与传统纤网复合技术有机结合的方式,缩短了工艺流程,降低了生产成本,全过程工艺灵活,操作简便,绿色环保。

以下通过具体实施例对本发明的技术方案作进一步解释说明。

本发明的具体实施步骤为:将废旧棉或涤纶织物回收处理得到粗细为5~40μm、长度为20~50mm的短纤维;将功能助剂均匀分散于聚合物溶液中,配制成液喷纺丝液;短纤维经开松、梳理成纤网后均匀铺放在液喷纺丝机的接收装置上,开启液喷装置将功能性纺丝液喷出,在纺丝速度0.04~0.06mL/min、气压0.015~0.02MPa、接收距离40~50cm的条件下,喷出的纺丝液经风力牵伸形成直径为100~600nm的功能性微纳米长纤维,功能性微纤维网被规整地收集在预先铺放在接收装置上的短纤网上,形成短纤维和功能性微纳米长纤维的重量比为3:1~4:1的复合纤维网;将制得的复合纤维网制备成均匀的生条,生条依次经粗纱机、细纱机牵伸、加捻,制成功能复合纱线。该过程如图1所示。

实施例1:

运用本发明所述方法制备阻燃功能复合纱线,包括以下步骤:

(1)将废旧棉布回收处理,经机械法制备成粗细为5~20μm、长度为20~50mm的棉短纤;

(2)将质量分数为20%的三聚氰胺氰尿酸盐阻燃剂均匀分散于浓度为11%的聚丙烯腈溶液中(溶剂为N,N-二甲基甲酰胺),配制液喷纺丝液;

(3)将步骤(1)得到的废旧棉短纤经开松、梳理成纤网后均匀铺放在液喷纺丝机的接收装置上,开启液喷装置将纺丝液喷出,喷出的纺丝液经风力牵伸形成直径为400~600nm 的阻燃微纳米纤维(纺丝速度为0.05mL/min,气压0.017MPa,接收距离为45cm)。阻燃微纳米纤维网被规整地收集在预先铺放在接收装置上的废旧棉短纤网上,形成复合纤维网(废旧棉短纤和阻燃微纳米纤维的重量比为3:1);

(4)将制备的复合纤维网制备成均匀的生条,生条依次经粗纱机、细纱机牵伸、加捻,制成功能复合纱线。

如图2所示,本实施例的阻燃复合纱线由废旧棉短纤和阻燃聚丙烯腈微纳米纤维构成。纱线截面中明显可见阻燃聚丙烯腈微纳米纤维被镶嵌在废旧棉短纤的缝隙中,二者之间相互抱合和缠结,有利于提高纱线的强力和阻燃耐洗性。

纱线性能测试表明:复合纱线的线密度为55tex,断裂强力和断裂伸长率分别为7.12N 和7.2%。

阻燃性能测试表明:由复合纱线织造的平纹织物的极限氧指数从纯棉织物的19.0%提高到29.5%,损毁长度由完全损毁减小到8.5cm。

耐洗涤性测试表明:经30次水洗后织物的极限氧指数为29.0%(水洗前为29.5%),损毁长度为8.8cm(水洗前为8.5cm),表明阻燃耐久性良好。

实施例2

运用本发明所述方法制备混纺型阻燃复合纱线,包括以下步骤:

(1)将废旧棉布回收处理,经机械法制备成粗细为5~20μm,长度为20~50mm的棉短纤;

(2)将质量分数为20%的三聚氰胺氰尿酸盐阻燃剂均匀分散于浓度为11%的聚丙烯腈溶液中(溶剂为N,N-二甲基甲酰胺),配制液喷纺丝液;

(3)将步骤(1)得到的废旧棉短纤与涤纶短纤按照1:1的重量比混合均匀,经开松、梳理成纤网后均匀铺放在液喷纺丝机的接收装置上,开启液喷装置将纺丝液喷出,喷出的纺丝液经风力牵伸形成直径为400~600nm的阻燃微纳米纤维(纺丝速度为0.05mL/min,气压0.017MPa,接收距离为45cm)。阻燃纤维网被规整地收集在预先铺放在接收装置上的废旧涤棉短纤网上,形成复合纤维网(废旧涤棉短纤和阻燃微纳米纤维的重量比为3:1);

(4)将制备的复合纤维网制备成均匀的生条,生条依次经粗纱机、细纱机牵伸、加捻,制成混纺型阻燃复合纱线。

如图3所示,本实施例的制备的混纺型阻燃复合纱线中,纱线截面中可观察到涤短纤、棉短纤以及阻燃聚丙烯腈微纳米纤维,三者相互抱合和缠结,有利于提高纱线的强力和阻燃耐洗性。

纱线性能测试表明:混纺型阻燃复合纱线的线密度为57tex,断裂强力和断裂伸长率分别为9.58N和8.9%。

阻燃性能测试表明:由混纺型阻燃复合纱线织造的平纹织物的极限氧指数从纯棉织物的19.0%提高到29.2%,损毁长度由完全损毁减小到7.3cm。

耐洗涤性测试表明:经30次水洗后织物的极限氧指数为28.5%(水洗前为29.2%),损毁长度为7.5cm(水洗前为7.3cm),表明阻燃耐久性良好。

对比例1:

(1)将废旧棉布回收处理,经机械法制备成粗细为5~20μm,长度为20~50mm的棉短纤;

(2)将步骤(1)所得旧棉短纤与不含阻燃剂的聚丙烯腈微纳米纤维制成复合纤维网后加工成均匀的生条,生条依次经粗纱机、细纱机牵伸、加捻,制成复合纱线;

(3)用后整理法将复合纱线浸渍等浓度的三聚氰胺氰尿酸盐阻燃剂后晾干得到阻燃复合纱线。

耐洗涤性测试表明:经30次水洗后织物的极限氧指数为21.0%(水洗前为29.5%),损毁长度为完全损毁(水洗前为8.5cm),表明阻燃耐久性较差。

实施例3:

运用本发明所述方法制备阻燃功能复合纱线,包括以下步骤:

(1)将废旧棉布回收处理,经机械法制备成粗细为5~20μm,长度为20~50mm的棉短纤;

(2)将质量分数为20%的有机磷衍生物阻燃剂SAF8078均匀分散于浓度为15%的聚对苯二甲酸乙二醇酯溶液中(溶剂为体积比9:1的二氯甲烷和三氟乙酸),配制液喷纺丝液;

(3)将步骤(1)得到的废旧棉短纤经开松、梳理成纤网后均匀铺放在液喷纺丝机的接收装置上,开启液喷装置将纺丝液喷出,喷出的纺丝液经风力牵伸形成直径为100~300nm 的阻燃微纳米纤维(纺丝速度为0.05mL/min,气压0.02MPa,接收距离为45cm)。阻燃纤维网被规整地收集在预先铺放在接收装置上的废旧棉短纤网上,形成复合纤维网(废旧棉短纤和阻燃微纳米纤维的重量比为3:1);

(4)将制备的复合纤维网制备成均匀的生条,生条依次经粗纱机、细纱机牵伸、加捻,制成功能复合纱线。

纱线性能测试表明:复合纱线的线密度为50tex,断裂强力和断裂伸长率分别为6.49N 和9.07%。

阻燃性能测试表明:由复合纱线织造的平纹织物的极限氧指数从纯棉织物的19.0%提高到30.2%,损毁长度由完全损毁减小到4.5cm。

耐洗涤性测试表明:经30次水洗后织物的极限氧指数为29.7%(水洗前为30.2%),损毁长度为5.8cm(水洗前为4.5cm),表明阻燃耐久性良好。

实施例4

运用本发明所述方法制备混纺型阻燃复合纱线,包括以下步骤:

(1)将废旧棉布回收处理,经机械法制备成粗细为5~20μm,长度为20~50mm的棉短纤;

(2)将质量分数为20%的有机磷衍生物阻燃剂SAF8078均匀分散于浓度为15%的聚对苯二甲酸乙二醇酯溶液中(溶剂为体积比9:1的二氯甲烷和三氟乙酸),配制液喷纺丝液;

(3)将步骤(1)得到的废旧棉短纤与涤纶短纤按照1:1的重量比混合均匀,经开松、梳理成纤网后均匀铺放在液喷纺丝机的接收装置上,开启液喷装置将纺丝液喷出,喷出的纺丝液经风力牵伸形成直径为100~300nm的阻燃纤维(纺丝速度为0.05mL/min,气压0.02MPa,接收距离为45cm)。阻燃纤维网被规整地收集在预先铺放在接收装置上的废旧涤棉短纤网上,形成复合纤维网(废旧涤棉短纤和阻燃微纳米纤维的重量比为3:1);

(4)将制备的复合纤维网制备成均匀的生条,生条依次经粗纱机、细纱机牵伸、加捻,制成混纺型阻燃复合纱线。

纱线性能测试表明:混纺型阻燃复合纱线的线密度为45tex,断裂强力和断裂伸长率分别为6.91N和8.19%。

阻燃性能测试表明:由混纺型阻燃复合纱线织造的平纹织物的极限氧指数从纯棉织物的19.5%提高到29.2%,损毁长度由完全损毁减小到6.2cm。

耐洗涤性测试表明:经30次水洗后织物的极限氧指数为27.7%(水洗前为29.2%),损毁长度为6.9cm(水洗前为6.2cm),表明阻燃耐久性良好。

实施例5:

运用本发明所述方法制备阻燃功能复合纱线,包括以下步骤:

(1)将废旧涤纶回收处理,经熔融再生法制备成粗细为5~40μm,长度为30~50mm的涤纶短纤;

(2)将质量分数为20%的三聚氰胺氰尿酸盐阻燃剂均匀分散于浓度为11%的聚丙烯腈溶液中(溶剂为N,N-二甲基甲酰胺),配制液喷纺丝液;

(3)将步骤(1)得到的废旧涤纶短纤经开松、梳理成纤网后均匀铺放在液喷纺丝机的接收装置上,开启液喷装置将纺丝液喷出,喷出的纺丝液经风力牵伸形成直径为400~600 nm的阻燃纤维(纺丝速度为0.05mL/min,气压0.017MPa,接收距离为45cm)。阻燃纤维网被规整地收集在预先铺放在接收装置上的废旧涤纶短纤网上,形成复合纤维网(废旧涤纶短纤和阻燃微纳米纤维的重量比为3:1);

(4)将制备的复合纤维网制备成均匀的生条,生条依次经粗纱机、细纱机牵伸、加捻,制成功能复合纱线。

纱线性能测试表明:复合纱线的线密度为53tex,断裂强力和断裂伸长率分别为11.12 N和10.2%。

阻燃性能测试表明:由复合纱线织造的平纹织物的极限氧指数从纯涤纶织物的20.0%提高到30.5%,损毁长度由完全损毁减小到5.0cm。

耐洗涤性测试表明:经30次水洗后织物的极限氧指数为29.8%(水洗前为30.5%),损毁长度为5.8cm(水洗前为5.0cm),表明阻燃耐久性良好。

实施例6:

运用本发明所述方法制备抗菌复合纱线,包括以下步骤:

(1)将废旧棉布回收处理,经机械法制备成粗细为5~20μm,长度为20~50mm的棉短纤;

(2)将纳米铜粒子均匀分散于聚对苯二甲酸乙二醇酯溶液中,配制液喷纺丝液;

(3)将步骤(1)得到的废旧棉短纤经开松、梳理成纤网后均匀铺放在液喷纺丝机的接收装置上,开启液喷装置将纺丝液喷出,喷出的纺丝液经风力牵伸形成直径为100~300nm 的抗菌微纳米纤维(纺丝速度为0.05mL/min,气压0.02MPa,接收距离为45cm)。抗菌微纳米纤维网被规整地收集在预先铺放在接收装置上的废旧棉短纤网上,形成复合纤维网(废旧棉短纤和抗菌微纳米纤维的重量比为3:1);

(4)将制备的复合纤维网制备成均匀的生条,生条依次经粗纱机、细纱机牵伸、加捻,制成抗菌功能复合纱线。

纱线性能测试表明:复合纱线的线密度为47tex,断裂强力和断裂伸长率分别为7.09N 和8.27%。

抗菌性能测试表明:由抗菌功能复合纱线织成的平纹织物对大肠杆菌的抑菌率为83.07%,金黄色葡萄球菌抑菌率为85.25%,白色念珠菌的抑菌率为23.98%。

耐洗涤性测试表明:经30次水洗后织物对大肠杆菌的抑菌率为80.43%,金黄色葡萄球菌抑菌率为84.35%,白色念珠菌的抑菌率为22.55%,表明具有较好的抗菌耐洗涤性。

鉴于本发明方案实施例众多,各组分以及工艺参数均可在相应的范围内根据实际需求确定,各实施例实验数据庞大众多,不适合于此处逐一列举说明,但是各实施例所需要验证的内容和得到的最终结论均接近。故而此处不对各个实施例的验证内容进行逐一说明,仅以实施例1-6作为代表说明本发明优异之处。

以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。