一种再生环保复合缝纫线及其制备方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及缝纫线制备技术领域,具体涉及一种再生环保复合缝纫线及其制备方法。

背景技术

在目前的市场背景下,国内的化纤产量十分巨大,其中又以涤纶为多数,约占化纤总产量的80%左右,与其巨大产量相伴而生的就是诸如涤纶布料、废旧聚酯片、纺丝废液、泡泡料、浆块等涤纶废弃物的污染和再利用问题,现在人们为了有效循环利用涤纶废弃物,开发并成熟应用了涤纶废弃物的干燥、熔融、制纤生产线,应用涤纶废弃物制成的纤维可以作为纺线的原料采用,但是在实际应用过程中发现,现有涤纶线的制备方法不适合再生涤纶使用,容易产生短绒、纱疵和棉结等缺陷,而且生产出的涤纶线结构单一,强度、耐磨性以及触感都不尽如人意,具有很大的提升空间。

发明内容

针对背景技术中存在的问题,本发明的目的在于提供一种再生环保复合缝纫线及其制备方法,其有效解决了背景技术中存在问题。

为实现上述目的,本发明采用以下技术方案:

一种再生环保复合缝纫线的制备方法,包括:

步骤一,将再生涤纶短纤维放置在车间内进行平衡,然后按照放置时间由长到短的顺序进行排包,要求排包均匀、密度一致、削高排平,以保证抓取的一致性,抓取时自放置时间最长的排包开始依次抓取;

步骤二,平衡后的再生涤纶短纤维被抓取进入抓棉机内,抓棉机将再生涤纶短纤维进行开松分梳和除杂,使所有呈卷曲块状的再生涤纶短纤维成为基本伸直的单纤维状,并在此过程中除掉其中的杂质;其中,抓棉机抓棉小车的速度为1-5r/min,抓棉小车每运行一圈下降1-5mm,抓棉打手速度为400-1000r/min;

步骤三,再生涤纶短纤维通过所述抓棉机后进入混棉机,混棉机将抓棉机开松、除杂后的较小纤维束进行充分混和,当所述抓棉机换包或出现故障时所述混棉机可以持续向下游供料;

步骤四,所述混棉机的出料进入梳针开棉机,所述梳针开棉机的梳针打手速度为200-600r/min;

步骤五,所述梳针开棉机的出料进入梳棉机内,其中,刺辊速度为500-1100r/min,锡林速度为200-600r/min,道夫速度为10-50r/min,锡林盖板隔距分别为0.1-0.5mm,锡林刺辊隔距为0.1-0.4mm,锡林后固定盖板隔距为0.5-0.7mm,前固定盖板隔距为0.2-0.6mm,生条定量4-6g/m,出条速度80-160m/min;

步骤六,所述梳棉机的出料进入头并机内,所述头并机的出条速度为180-240m/min,罗拉隔距为(8-12)×(18-22)mm,后区牵伸倍数为1.5-2.1倍,头并定量为2-4g/m,总牵伸倍数为5-7倍;

步骤七,所述头并机的出料进入二并机内,所述二并机的出条速度为180-240m/min,罗拉隔距为(8-12)×(18-22)mm,后区牵伸倍数为1-1.5倍,二并定量为2-4g/m,总牵伸倍数为5-7倍;

步骤八,所述二并机的出料进入粗纱机内,所述粗纱机的粗纱定量为0.3-0.7g/m,罗拉隔距为(10-15)×(25-34)×(35-40)mm,后区牵伸倍数为1-1.5倍,粗纱捻系数为50-90,锭速为500-900r/min;

步骤九,所述粗纱机的出料进入细纱机内,细纱工序采用包芯纱生产方式,其中,粗纱机出料经过细纱机喇叭口由后罗拉喂入,选择新的再生涤纶长丝经过由前罗拉喂入,两者在前罗拉钳口处汇合共同加捻纺制成纱,其中,细纱机的罗拉隔距为(15-25)×(30-45)mm,后区牵伸倍数为1-1.4倍,罗拉速度为150-230r/min,成纱捻系数为340-360。

进一步的,所述步骤一中再生涤纶短纤维的平衡放置时间至少为24小时。

进一步的,所述抓棉机为圆盘抓棉机。

进一步的,所述混棉机为多仓混棉机。

一种再生环保复合缝纫线,包括芯线和外包纤维层,所述芯线为再生涤纶长丝,所述外包纤维层为再生涤纶短纤维。

本发明具有以下有益技术效果:

本发明通过独创的工艺参数使整条生产线更适合再生涤纶的生产加工,避免了短绒、纱疵和棉结等缺陷影响生产进行,而且生产出的缝纫线为双层包覆结构,其融合了芯纱和外包纤维层的优势,具有强度高、耐磨以及手感柔软、不易勾丝的优点,特备适合箱鞋服装以及其他常见布料的缝纫纺织;本申请设计合理、运行稳定且成品率高,适合推广使用。

附图说明

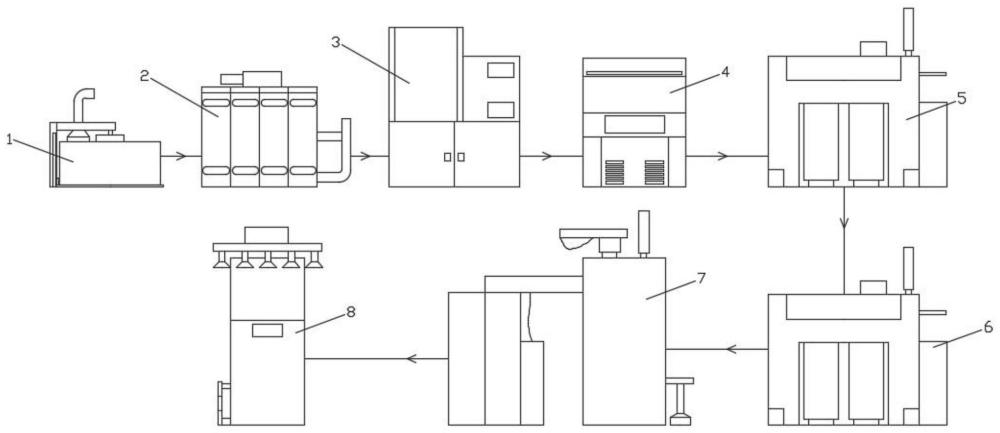

图1为本发明实施例的流程示意图;

图2为本发明实施例中再生环保复合缝纫线的横截面示意图。

具体实施方式

下面结合附图以及实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明以及简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造以及操作,因此不能理解为对本发明的限制。在本发明的描述中,需要说明的是,除非另有明确的规定以及限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例一

如图1所示,一种再生环保复合缝纫线的制备方法,包括:

步骤一,将再生涤纶短纤维放置在车间内至少24小时以上进行平衡,然后按照放置时间由长到短的顺序进行排包,要求排包均匀、密度一致、削高排平,以保证抓取的一致性,抓取时自放置时间最长的排包开始依次抓取;

步骤二,平衡后的再生涤纶短纤维被抓取进入抓棉机1内,抓棉机1为圆盘抓棉机,抓棉机1将再生涤纶短纤维进行开松分梳和除杂,使所有呈卷曲块状的再生涤纶短纤维成为基本伸直的单纤维状,并在此过程中除掉其中的杂质;其中,抓棉机1的抓棉小车的速度为1r/min,抓棉小车每运行一圈下降1mm,抓棉打手速度为400r/min;

步骤三,再生涤纶短纤维通过抓棉机1后进入混棉机2,混棉机2为多仓混棉机,混棉机2将抓棉机1开松、除杂后的较小纤维束进行充分混和,当抓棉机1换包或出现故障时混棉机2可以持续向下游供料;

步骤四,混棉机2的出料进入梳针开棉机3,梳针开棉机3的梳针打手速度为200r/min,清梳工序贯彻“多梳少打、以梳代打”的工艺原则;

步骤五,梳针开棉机3的出料进入梳棉机4内,其中,刺辊速度为500r/min,锡林速度为200r/min,道夫速度为10r/min,锡林盖板隔距均为0.1,锡林刺辊隔距均为0.1mm,锡林后固定盖板隔距逐渐减小,例如,头两个隔距为0.56mm,下两个隔距为0.53mm,最后两个隔距为0.5mm,前固定盖板隔距均为0.2mm,生条定量4g/m,出条速度80m/min;再生涤纶对梳理较为敏感,易产生短绒,为控制生条中棉结和短绒的含量而选择较大的隔距、低齿密针布和较低的转速,生产过程中加强日常清擦,确保过棉通道的顺畅。

步骤六,梳棉机4的出料进入头并机5内,头并机5的出条速度为180m/min,罗拉隔距为8×18mm,后区牵伸倍数为1.5倍,头并定量为2g/m,总牵伸倍数为5倍;

步骤七,头并机5的出料进入二并机6内,二并机6的出条速度为180m/min,罗拉隔距为8×18mm,后区牵伸倍数为1倍,二并定量为2g/m,总牵伸倍数为5倍;头并和二并工序采取“重加压、大隔距”的工艺原则,在生产过程中保持通道光洁,防堵防缠,在牵伸分配上适当的加大后区牵伸倍数,出条速度方面为了避免速度过高产生静电引起缠罗拉、皮辊及速度过高引起的意外牵伸,出条速度低于纺棉时速度;

步骤八,二并机6的出料进入粗纱机7内,粗纱机7的粗纱定量为0.3g/m,罗拉隔距为10×25×35mm,后区牵伸倍数为1倍,粗纱捻系数为50,锭速为500r/min;由于再生涤纶的抱合能力差造成粗纱表面毛羽较长,所以针对这一情况从以下方面进行调整:首先,加强温湿度控制,避免温湿度过高过低,其次,增大粗纱捻系数,提高粗纱表面纤维的紧密,还有就是选择合适的假捻器型号并减少粗纱张力;

步骤九,粗纱机7的出料进入细纱机8内,细纱工序采用包芯纱生产方式,其中,粗纱机7出料经过细纱机8的喇叭口由后罗拉喂入细纱机8内,选择新的再生涤纶长丝经过由细纱机8前罗拉喂入,两者在前罗拉钳口处汇合共同加捻纺制成纱,其中,细纱机8的罗拉隔距为15×30mm,后区牵伸倍数为1倍,罗拉速度为150r/min,成纱捻系数为340;本步骤中采用了偏紧的前区罗拉隔距、较小的后区牵伸倍数,偏紧的前区罗拉隔距有利于控制浮游纤维,使变速点比较集中,较小的后区牵伸倍数有利于改善纤维内部结构;

本实施例有效利用了循环再生涤纶纤维,这种循环再生涤纶纤维是利用涤纶的布料、废旧聚酯片、纺丝废液、泡泡料、浆块作为原料经过干燥、熔融制成的纤维,有效利用这种纤维既能解决其污染问题,又能减少新制纺织品对石油资源的依赖,利于实现纺织品的绿色生产;而且本实施例贴合再生涤纶的限位特点,应用“多梳少打,以梳代打”的工艺原则,避免了再生涤纶由于本身对高强度的梳理敏感、易损伤而造成短绒和纱疵的增加,同时保证过棉通道的顺畅,避免挂花,防止索丝和棉结的产生;梳棉工序要采用较大的隔距、低齿密针布和较低的速度来进一步减少纤维的损伤;并条工序采用“重加压、大隔距”的工艺原则,适当加大后区牵伸倍数,获得更好的纤维伸直度和平行度,粗纱工序采用较大的捻系数、小张力来增加纱条的而紧密性;细纱工序将长丝与再生短纤进行包覆生产使纱线具备更优的强力适用范围更广;

如图2所示,应用上述步骤生产出的一种再生环保复合缝纫线,包括芯线9和外包纤维层10,芯线9为再生涤纶长丝,外包纤维层10为再生涤纶短纤维;

该缝纫线具有融合了芯纱和外包纤维层的优势,具有强度高、耐磨以及手感柔软、不易勾丝的优点;而且采用再生涤纶生产涤纶制品比常规制造生产涤纶制品节省约80%的能源,该线可应用于挎包、吊带衫、抗菌孕妇装、男女休闲装、风衣、羽绒服、工作制服、帽子、鞋材、雨伞、窗帘等多种商品的缝纫及织布。

实施例二

如图1所示,一种再生环保复合缝纫线的制备方法,包括:

步骤一,将再生涤纶短纤维放置在车间内至少24小时以上进行平衡,然后按照放置时间由长到短的顺序进行排包,要求排包均匀、密度一致、削高排平,以保证抓取的一致性,抓取时自放置时间最长的排包开始依次抓取;

步骤二,平衡后的再生涤纶短纤维被抓取进入抓棉机1内,抓棉机1为圆盘抓棉机,抓棉机1将再生涤纶短纤维进行开松分梳和除杂,使所有呈卷曲块状的再生涤纶短纤维成为基本伸直的单纤维状,并在此过程中除掉其中的杂质;其中,抓棉机1抓棉小车的速度为2r/min,抓棉小车每运行一圈下降3mm,抓棉打手速度为700r/min;

步骤三,再生涤纶短纤维通过抓棉机1后进入混棉机2,混棉机2为多仓混棉机,混棉机2将抓棉机1开松、除杂后的较小纤维束进行充分混和,当抓棉机1换包或出现故障时混棉机2可以持续向下游供料;

步骤四,混棉机2的出料进入梳针开棉机3,梳针开棉机3的梳针打手速度为400r/min,清梳工序贯彻“多梳少打、以梳代打”的工艺原则;

步骤五,梳针开棉机3的出料进入梳棉机4内,其中,刺辊速度为850r/min,锡林速度为400r/min,道夫速度为35r/min,锡林盖板隔距均为0.3,锡林刺辊隔距均为0.25mm,锡林后固定盖板隔距逐渐减小,例如,头两个隔距为0.61mm,下两个隔距为0.58mm,最后两个隔距为0.55mm,前固定盖板隔距均为0.4mm,生条定量5g/m,出条速度140m/min;再生涤纶对梳理较为敏感,易产生短绒,为控制生条中棉结和短绒的含量而选择较大的隔距、低齿密针布和较低的转速,生产过程中加强日常清擦,确保过棉通道的顺畅。

步骤六,梳棉机4的出料进入头并机5内,头并机5的出条速度为200m/min,罗拉隔距为10×20mm,后区牵伸倍数为1.8倍,头并定量为3g/m,总牵伸倍数为6倍;

步骤七,头并机5的出料进入二并机6内,二并机6的出条速度为200m/min,罗拉隔距为10×20mm,后区牵伸倍数为1.3倍,二并定量为3g/m,总牵伸倍数为6倍;头并和二并工序采取“重加压、大隔距”的工艺原则,在生产过程中保持通道光洁,防堵防缠,在牵伸分配上适当的加大后区牵伸倍数,出条速度方面为了避免速度过高产生静电引起缠罗拉、皮辊及速度过高引起的意外牵伸,出条速度低于纺棉时速度;

步骤八,二并机6的出料进入粗纱机7内,粗纱机7的粗纱定量为0.5g/m,罗拉隔距为12×30×37mm,后区牵伸倍数为1.2倍,粗纱捻系数为70,锭速为700r/min;由于再生涤纶的抱合能力差造成粗纱表面毛羽较长,所以针对这一情况从以下方面进行调整:首先,加强温湿度控制,避免温湿度过高过低,其次,增大粗纱捻系数,提高粗纱表面纤维的紧密,还有就是选择合适的假捻器型号并减少粗纱张力;

步骤九,粗纱机7的出料进入细纱机8内,细纱工序采用包芯纱生产方式,其中,粗纱机7出料经过细纱机8喇叭口由后罗拉喂入细纱机8,选择新的再生涤纶长丝经过由前罗拉喂入,两者在前罗拉钳口处汇合共同加捻纺制成纱,其中,细纱机8的罗拉隔距为20×35mm,后区牵伸倍数为1.2倍,罗拉速度为200r/min,成纱捻系数为350;本步骤中采用了偏紧的前区罗拉隔距、较小的后区牵伸倍数,偏紧的前区罗拉隔距有利于控制浮游纤维,使变速点比较集中,较小的后区牵伸倍数有利于改善纤维内部结构;

如图2所示,应用上述步骤生产出的一种再生环保复合缝纫线,包括芯线9和外包纤维层10,芯线9为再生涤纶长丝,外包纤维层10为再生涤纶短纤维;

实施例三

如图1所示,一种再生环保复合缝纫线的制备方法,包括:

步骤一,将再生涤纶短纤维放置在车间内至少24小时以上进行平衡,然后按照放置时间由长到短的顺序进行排包,要求排包均匀、密度一致、削高排平,以保证抓取的一致性,抓取时自放置时间最长的排包开始依次抓取;

步骤二,平衡后的再生涤纶短纤维被抓取进入抓棉机1内,抓棉机1为圆盘抓棉机,抓棉机1将再生涤纶短纤维进行开松分梳和除杂,使所有呈卷曲块状的再生涤纶短纤维成为基本伸直的单纤维状,并在此过程中除掉其中的杂质;其中,抓棉机1抓棉小车的速度为5r/min,抓棉小车每运行一圈下降5mm,抓棉打手速度为1000r/min;

步骤三,抓棉机1再生涤纶短纤维通过抓棉机后进入混棉机2,混棉机2为多仓混棉机,混棉机2将抓棉机1开松、除杂后的较小纤维束进行充分混和,当抓棉机1换包或出现故障时混棉机2可以持续向下游供料;

步骤四,混棉机2的出料进入梳针开棉机3,梳针开棉机3的梳针打手速度为600r/min,清梳工序贯彻“多梳少打、以梳代打”的工艺原则;

步骤五,梳针开棉机3的出料进入梳棉机4内,其中,刺辊速度为1100r/min,锡林速度为600r/min,道夫速度为50r/min,锡林盖板隔距均为0.5,锡林刺辊隔距均为0.4mm,锡林后固定盖板隔距逐渐减小,例如,头两个隔距为0.7mm,下两个隔距为0.67mm,最后两个隔距为0.64mm,前固定盖板隔距均为0.6mm,生条定量6g/m,出条速度160m/min;再生涤纶对梳理较为敏感,易产生短绒,为控制生条中棉结和短绒的含量而选择较大的隔距、低齿密针布和较低的转速,生产过程中加强日常清擦,确保过棉通道的顺畅。

步骤六,梳棉机4的出料进入头并机5内,头并机5的出条速度为240m/min,罗拉隔距为12×22mm,后区牵伸倍数为2.1倍,头并定量为4g/m,总牵伸倍数为7倍;

步骤七,头并机5的出料进入二并机6内,二并机6的出条速度为240m/min,罗拉隔距为12×22mm,后区牵伸倍数为2.1倍,二并定量为4g/m,总牵伸倍数为7倍;头并和二并工序采取“重加压、大隔距”的工艺原则,在生产过程中保持通道光洁,防堵防缠,在牵伸分配上适当的加大后区牵伸倍数,出条速度方面为了避免速度过高产生静电引起缠罗拉、皮辊及速度过高引起的意外牵伸,出条速度低于纺棉时速度

步骤八,二并机6的出料进入粗纱机7内,粗纱机7的粗纱定量为0.7g/m,罗拉隔距为15×34×40mm,后区牵伸倍数为1.5倍,粗纱捻系数为90,锭速为900r/min;由于再生涤纶的抱合能力差造成粗纱表面毛羽较长,所以针对这一情况从以下方面进行调整:首先,加强温湿度控制,避免温湿度过高过低,其次,增大粗纱捻系数,提高粗纱表面纤维的紧密,还有就是选择合适的假捻器型号并减少粗纱张力;

步骤九,粗纱机7的出料进入细纱机8内,细纱工序采用包芯纱生产方式,其中,粗纱机7出料经过细纱机8喇叭口由后罗拉喂入细纱机8,选择新的再生涤纶长丝经过由细纱机8前罗拉喂入,两者在前罗拉钳口处汇合共同加捻纺制成纱,其中,细纱机8的罗拉隔距为25×45mm,后区牵伸倍数为1.4倍,罗拉速度为230r/min,成纱捻系数为360;本步骤中采用了偏紧的前区罗拉隔距、较小的后区牵伸倍数,偏紧的前区罗拉隔距有利于控制浮游纤维,使变速点比较集中,较小的后区牵伸倍数有利于改善纤维内部结构;

如图2所示,应用上述步骤生产出的一种再生环保复合缝纫线,包括芯线9和外包纤维层10,芯线9为再生涤纶长丝,外包纤维层10为再生涤纶短纤维。

本发明的实施例是为了示例以及描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改以及变化对于本领域的普通技术人员而言是显而易见的。选择以及描述实施例是为了更好说明本发明的原理以及实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。