窄间隙焊接用套筒形扁喷嘴装置及其使用方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明属于电弧焊接技术领域,涉及一种焊接用喷嘴装置,具体涉及一种窄间隙电弧焊接用套筒形扁喷嘴装置及其使用方法。

背景技术

窄间隙气体保护电弧焊时,通常采用I形或U形的窄间隙坡口。一般来说,当窄间隙坡口深度超过30~40mm时,外置式套筒形喷嘴就难以提供有效的气体保护作用,此时为了能把焊接保护气体输送到窄间隙坡口深处的电弧焊接区域,需要采用可伸入坡口的侧置式或套筒式扁平形喷嘴机构。采用侧置式气体喷嘴进行窄间隙熔化极气体保护电弧焊时,通常两支扁平喷嘴分别放置在焊接导电杆及导电嘴的两侧,此时导电杆不穿过喷嘴内腔,喷嘴外形较薄,可允许在较窄的焊接坡口中使用,但是焊接保护气体难以为焊接导电嘴提供有效的气体冷却作用,导致导电嘴容易烧损;采用套筒式喷嘴机构进行窄间隙熔化极气体保护电弧焊时,喷嘴套装在焊接导电杆及导电嘴的外侧,流经喷嘴的焊接保护气体能够为导电嘴提供直接的气体冷却,可显著地提高导电嘴的使用寿命。特别是,对于导电杆及导电嘴自身存在运动的摇动/摆动电弧或旋转电弧窄间隙焊接情形,因难以对导电杆及导电嘴进行循环水冷却,此时通过套筒式喷嘴机构对导电嘴进行气冷就显得尤为重要。

厚板窄间隙电弧焊时,焊接坡口深而窄,坡口内电弧附近区域的气体温度和电离度都比较高。当喷嘴伸入窄间隙焊接坡口时,在电弧高温作用下金属喷嘴易出现局部熔化,此外因受到气体电离和焊接飞溅的影响,在金属喷嘴与母材之间还易出现放电或短路现象,从而导致喷嘴烧损。为此,需要对金属喷嘴进行电气绝缘、以及水冷或耐高温处理。公开号为CN104162729A的中国专利申请,公开了“一种内/外置多重保护窄间隙/超窄间隙焊喷嘴”,所述喷嘴包括三个独立的进气通孔,采用内置匀流筛(即气筛),喷嘴本体采用陶瓷材料制作或经过表面喷涂陶瓷处理,通过普通螺钉与焊炬相接;其不足之处是:(1)喷嘴结构复杂,采用陶瓷材料或表面喷涂陶瓷时制作难度大,实施成本高;(2)喷嘴顶端未设置翻边法兰,难以通过密封件使喷嘴与焊炬本体之间实现密封连接;(3)喷嘴与焊枪(焊炬)本体之间通过普通螺钉连接,安装/更换喷嘴时费时耗力,使用不方便;(4)喷嘴与焊炬本体之间通过螺钉实施刚性连接,使得喷嘴在遭遇坡口内刚性碰撞或刚性挤压时易损坏,例如遇到已凝固的焊接飞溅或变形的坡口面导致的刚性挤压时,环境适应性不强;(5)喷嘴的下侧面未设置弧形缺口,不适用于弯曲导电杆式或弯曲电极式摇动/旋转电弧窄间隙气体保护焊,适用范围窄;(6)在喷嘴与焊炬本体直接相接的情况下,需要通过更换喷嘴才能适应不同焊炬的配用需求,喷嘴的通用性不强。

发明内容

本发明的目的是为克服上述现有技术存在的问题和不足,提供一种喷嘴结构简单、能快速连接、密封连接效果好、实用性强的窄间隙焊接用套筒形扁喷嘴装置及其使用方法。

为达到上述发明目的,本发明采用如下技术方案予以实现。

一种窄间隙焊接用套筒形扁喷嘴装置,包括喷嘴、或包括通过螺钉或螺栓连接机构成固定连接或成弹性锁紧连接的喷嘴和喷嘴座2;其中所述喷嘴为中空扁筒状体,其喷嘴为顶端设有翻边法兰103的漏斗形扁喷嘴、或为顶端设有翻边法兰103的直筒形扁喷嘴、或为顶端设有翻边法兰103的上大下小阶梯筒形扁喷嘴,所述翻边法兰103的两短翻边或两长翻边上分别设有用于连接的螺钉通孔或螺栓通孔;所述喷嘴座2为中空长方体,其底端的两短边侧或两长边侧分别设有底端外凸肩201、其底端外凸肩201上设有用于与所述喷嘴连接的螺孔或螺杆穿出孔206,其顶端两长边侧或两短边侧分别设有用于与焊炬本体连接的顶端外凸肩202。

优选地,所述喷嘴的横截面为中空扁矩形或中空扁腰形或中空扁弧形,其中所述中空扁弧形的弧形曲率半径近似等于圆形或圆弧形焊缝的曲率半径;所述漏斗形扁喷嘴的进气通道为扁漏斗形或扁四棱锥漏斗形,或所述直筒形扁喷嘴的进气通道为扁直筒形或扁四棱锥漏斗形,或所述阶梯筒形扁喷嘴的气体通道为上大下小的四周阶梯直筒形或两侧阶梯直筒形。

优选地,所述螺栓连接机构包括T型螺栓301、螺母303和中间连接件,所述中间连接件为压缩弹簧304、或为弹簧垫圈302和/或平垫圈;所述喷嘴翻边法兰103两短翻边或两长翻边上的所述螺钉通孔或螺栓通孔为U形孔104或腰形孔或圆形孔;所述T型螺栓301的螺杆301b自下而上依次穿过所述喷嘴翻边法兰103上的所述螺栓通孔、所述喷嘴座2底端外凸肩201上的螺杆穿出孔206、以及所述中间连接件后,与螺母303相连接,使所述喷嘴与所述喷嘴座2固连或成弹性锁紧连接。

优选地,所述漏斗形扁喷嘴的漏斗头部内、或所述直筒形扁喷嘴内的上部、或所述上大下小阶梯筒形扁喷嘴的阶梯内凸台上,设置有第一气筛108,在第一气筛108的中央或在第一气筛108短边中心线上偏离中央位置处设有用于穿装焊炬导电杆或焊炬电极的穿出孔109;和/或,所述喷嘴座2底端面内设置有与喷嘴座2固连或连为一体的第二气筛203,在第二气筛203的中央或在第二气筛203短边中心线上偏离中央位置处、设有用于穿装焊炬导电杆或焊炬电极的穿出孔205。

优选地,所述喷嘴与弯曲导电杆式或弯曲电极式窄间隙焊炬配用时,在所述喷嘴下端的两长边侧面的中央位置处或偏离中央位置处分别对称设置有弧形缺口107。

优选地,所述喷嘴为金属材质喷嘴时,在所述喷嘴的侧墙内设有冷却水通道。

优选地,所述喷嘴座2的底端面上设有密封圈或密封垫,使所述喷嘴的翻边法兰103上端面与所述喷嘴座2的底端面之间形成密封连接;和/或,所述喷嘴座2的底端面上设有用于安置所述喷嘴的喷嘴定位槽204。

为达到上述发明目的,本发明采用如下另一技术方案予以实现。

一种窄间隙焊接用套筒形扁喷嘴装置的使用方法,包括所述喷嘴在套过焊炬导电杆或焊炬电极后与焊炬本体固连的使用方法,以及所述喷嘴与所述喷嘴座联合的使用方法;其中,所述喷嘴与所述喷嘴座联合使用时,使用方法包括如下步骤:

①采用在其底端的两短边侧或两长边侧设置有底端外凸肩201和在其顶端的两长边侧或两短边侧设置有顶端外凸肩202的长方体喷嘴座2,将所述喷嘴座2套过焊炬导电杆或焊炬电极后,通过其顶端外凸肩202与焊炬本体固连、或直接使所述喷嘴座2顶端与焊炬本体成为一体;

②将喷嘴顶端设置有翻边法兰103的漏斗形扁喷嘴、或顶端设有翻边法兰103的直筒形扁喷嘴、或顶端设有翻边法兰103的上大下小阶梯筒形扁喷嘴,套过焊炬导电杆或焊炬电极后,通过T型螺栓连接机构以及所述翻边法兰103两短翻边或两长翻边上的U形孔104或腰形孔,实现所述喷嘴与所述喷嘴座2的快速连接与拆卸。

上述所述喷嘴与所述喷嘴座2的快速连接/拆卸方法,根据所采用T型螺栓连接机构的构成,分为如下两种方法:

(1)方法一具体步骤是:

①采用由T型螺栓301、压缩弹簧304和螺母303构成的所述T型螺栓连接机构,并使两支T型螺栓301的螺杆301b分别依次穿过所述喷嘴座2底端两侧的底端外凸肩201上的螺栓穿出孔206和所述压缩弹簧304后、与螺母303相连接,此时压缩弹簧304处于轻度被压缩状态;

②下压螺母303或下压穿出螺母303的所述T型螺栓301的螺杆301b,两支T型螺栓301的T型头301a分别整体穿出所述喷嘴顶端翻边法兰103中的U形孔104或腰形孔后,再转动所述T型螺栓301的T型头301a、使其T型头301a与所述U形孔104或腰形孔成交叉状态,此时在压缩弹簧304产生的预紧力作用下使所述喷嘴与所述喷嘴座2之间形成弹性锁紧连接,实现所述喷嘴与所述喷嘴座2的快速连接;

③需要时,转动所述T型螺栓301的T型头301a,使其T型头301a整体从所述U形孔104或腰形孔中退出,此时所述喷嘴与所述喷嘴座2成解除连接状态,在不拆卸所述T型螺栓301的情况下实现所述喷嘴与所述喷嘴座2的快速拆卸。

(2)方法二具体步骤是:

①采用由T型螺栓301、弹簧垫圈302和/或平垫圈、以及螺母303构成的所述T型螺栓连接机构,并使两支T型螺栓301的螺杆301b分别依次穿过所述喷嘴座2底端两侧的底端外凸肩201上的螺栓穿出孔206、以及所述弹簧垫圈302和/或平垫圈后,与螺母303相连接,此时弹簧垫圈302处于非压缩状态;

②使两支T型螺栓301的T型头301a分别整体穿出所述喷嘴顶端翻边法兰103中的U形孔104或腰形孔后,相对拧紧螺母303,并转动所述T型螺栓301的T型头301a、使其T型头301a与所述U形孔104或腰形孔成交叉状态,此时在弹簧垫圈302和/或在所述喷嘴座2与所述喷嘴顶端之间的密封件所产生的预紧力作用下使所述喷嘴与所述喷嘴座2固连,实现所述喷嘴与所述喷嘴座2的快速连接;

③需要时,相对拧松螺母303,并转动所述T型螺栓301的T型头301a,使其T型头301a整体从所述U形孔104或腰形孔中退出,此时所述喷嘴与所述喷嘴座2成解除连接状态,在不拆卸所述T型螺栓301的情况下实现所述喷嘴与所述喷嘴座2的快速拆卸。

当所述喷嘴下端的两长边侧面上带有弧形缺口107时,其带弧形缺口107的喷嘴的使用方法,具体包括:

当所述喷嘴伸入窄间隙焊接坡口4应用时,一旦出现所述喷嘴的弧形缺口107的顶部露出所述焊接坡口4的左侧墙401和右侧墙402上表面的情形,焊前就在所述焊接坡口4两侧墙的上表面上各放置一块工艺板,使由左侧工艺板501和右侧工艺板502所围成的伪焊接坡口5的深度h

或者,当所述喷嘴伸入窄间隙焊接坡口4应用时,一旦出现所述喷嘴的弧形缺口107的顶部露出所述焊接坡口4两侧墙上表面的情形,焊前就在所述喷嘴的下端外侧面上套装一个可沿喷嘴外侧面上下滑动的喷嘴套,使其喷嘴套始终能覆盖住露出所述焊接坡口4两侧墙上表面的喷嘴弧形缺口107部分,从而使所述喷嘴一直可使用至其喷嘴底端开始露出所述焊接坡口4两侧墙的上表面时为止,实现所述喷嘴在窄间隙焊接坡口4内的全长度使用;

或者,事先在所述带弧形缺口107的套筒形扁喷嘴外表面上覆盖一层耐高温的绝缘胶带或绝缘布带,使所述绝缘胶带或布带从喷嘴外侧面部分地或全部地覆盖住所述喷嘴的弧形缺口107,从而使所述喷嘴一直可使用至其喷嘴底端开始露出所述焊接坡口两侧墙的上表面时为止,实现所述喷嘴在窄间隙焊接坡口4内的全长度使用;

或者,当上述所述覆盖耐高温的绝缘胶带或绝缘布带的喷嘴底端开始露出所述焊接坡口4两侧墙的上表面时,通过焊前在所述焊接坡口4两侧墙的上表面上各放置一块工艺板、形成伪焊接坡口5,并使其伪焊接坡口5的深度h2不小于所述喷嘴高度h3,从而使所述喷嘴一直可使用至全坡口焊接过程结束时为止,实现所述喷嘴的全坡口焊接使用。

与现有同类技术相比,本发明的优点和有益效果是:

1)采用带翻边法兰的喷嘴设计,使得通过喷嘴顶端翻边法兰,可方便地使所述喷嘴与喷嘴座之间通过密封件实现面密封连接,以防止空气卷入喷嘴内气路。

2)采用漏斗形的喷嘴设计,使得通过漏斗头部的过渡作用、可在漏斗颈部形成较小的喷嘴下出口,还使得通过在漏斗头部的喷嘴内腔区域形成的气体缓冲区、可防止空气从喷嘴与喷嘴座之间可能存在的连接缝隙处卷入喷嘴内腔,从而提高了喷嘴的气体保护效果。

3)采用阶梯筒形的喷嘴设计,可方便在喷嘴内的阶梯内凸台上安置气筛,从而既可降低对喷嘴顶端连接面的气体密封要求,又可防止空气从其顶端连接面卷入喷嘴内气路;还可用其上喷嘴体取代所述喷嘴座,使所述喷嘴单独使用,从而简化喷嘴装置设计。

4)通过使用喷嘴座,使得在不改变喷嘴设计的情况下,可使喷嘴方便地与不同的窄间隙焊炬配用,提高了喷嘴的通用性;另一方面,通过对喷嘴座的隔热/电绝缘处理,既可防止喷嘴的高温传导给焊炬本体,又可避免金属制喷嘴体带电,使焊炬工作更可靠。

5)采用由T型螺栓、压缩弹簧或弹簧垫圈、和法兰螺母构成的弹性连接机构,并与喷嘴翻边法兰上的U形孔或腰形孔配合使用,形成一种可定向解锁的固连或弹性锁紧连接方法,在不拆卸连接螺栓的情况下可实现喷嘴的快速连接与拆卸,使用方便,提高了实用性。

6)通过喷嘴与喷嘴座之间形成的弹性锁紧连接,使得在窄间隙焊接坡口内喷嘴可弹性地避开变形的坡口面或坡口面上粘附的较大焊接飞溅,防止喷嘴与已凝固焊接飞溅或变形坡口面之间产生刚性接触而导致挤压或碰撞受损,提高了环境适应性。

7)与弯曲导电杆式或弯曲电极式窄间隙焊炬配用时,采用带弧形缺口的喷嘴,在不影响弯曲导电杆机构或弯曲电极自身运动的情况下,可有效地减小套筒形扁喷嘴的外形厚度,使得适用坡口间隙更窄、焊接效率更高,实用性更强。

8)采用带弧形缺口的喷嘴时,通过适时地在窄间隙焊接坡口的两侧墙上表面上放置工艺档板、或在喷嘴外侧面上套装喷嘴套或裹覆耐高温绝缘薄胶/布带,可在所述弧形缺口的顶部露出坡口侧墙上表面时,仍不影响喷嘴的使用效果,从而实现所述喷嘴的全长度或全坡口焊接使用。

9)采用带偏中央弧形缺口的喷嘴时,可使摇动电弧在喷嘴缺口偏向的反向侧上能更多地被罩盖在所述喷嘴的出气口之下,从而在不增大喷嘴横截面和焊接保护气流量的情况下,提高了其喷嘴对焊接电弧区域的气体保护效果。

10)采用可带弧形缺口的扁平形喷嘴时,可用于焊炬导电杆或焊炬电极存在转动的摇动/旋转电弧窄间隙焊接,也可用于导电杆或电极不转动的超窄间隙电弧焊情形;采用扁弧形喷嘴时,还可用于曲率较大的圆形或圆弧形焊缝的窄间隙焊接。因此,工艺适应性强,适用范围宽。

附图说明

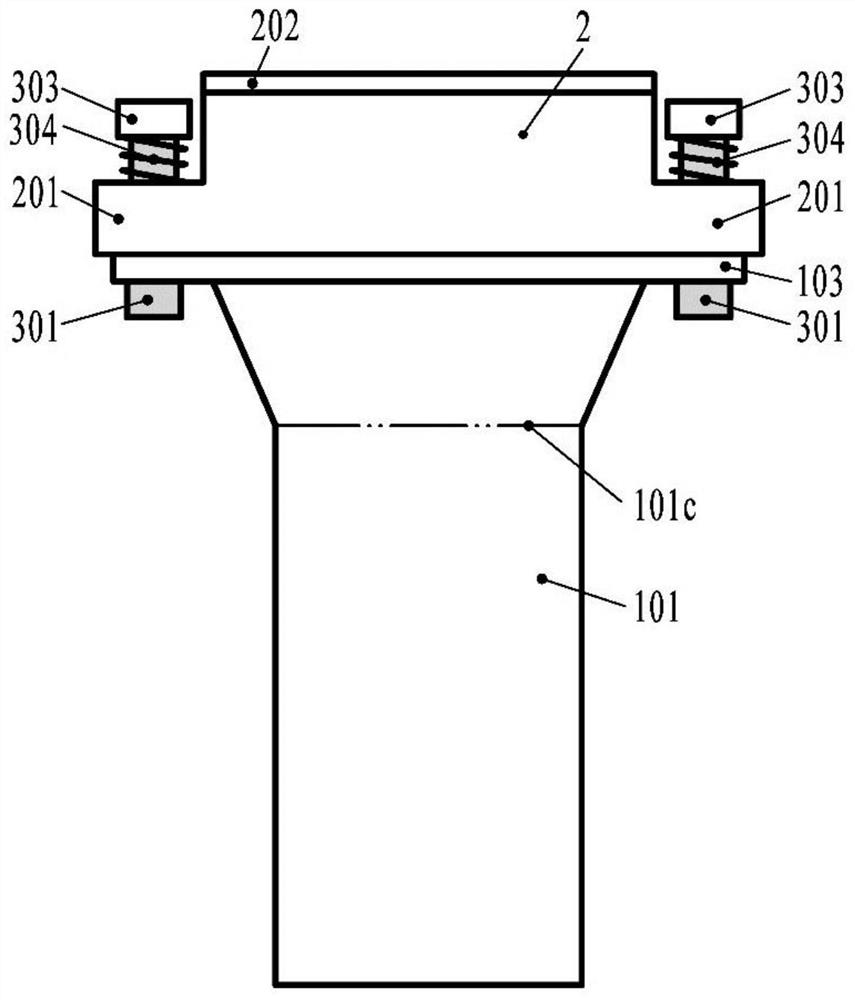

图1为本发明的窄间隙焊接用漏斗式套筒形扁喷嘴装置的构成示意图。图中,101—漏斗形扁喷嘴体;101c—标示扁四棱锥漏斗形喷嘴的漏斗头部与颈部的外形交界线所在位置的双点划线;103—翻边法兰;2—喷嘴座;201—底端外凸肩;202—顶端外凸肩;301—T型螺栓;303—螺母;304—压缩弹簧。

图2为漏斗形扁喷嘴的纵向剖视图。图中,101d—标示扁四棱锥漏斗形进气通道的漏斗头部与颈部的交界线所在位置的双点划线;104—U形孔;105—扁漏斗形进气通道;108—第一气筛;109—第一气筛108中的焊炬导电杆或焊炬电极的穿出孔。

图3为图2在A-A位置处的漏斗形扁喷嘴体剖视图。其中,图3(a)为图2在A-A位置处的漏斗式扁平形喷嘴体剖视图;图3(b)为图2在A-A位置处的漏斗式扁弧形喷嘴体剖视图。图中,101a—漏斗式扁平形喷嘴体;101b—漏斗式扁弧形喷嘴体;105a—漏斗式扁平形进气通道;105b—漏斗式扁弧形进气通道。

图4为直筒形扁喷嘴的纵向剖视图。图中,102—直筒形扁喷嘴体;106—扁直筒形进气通道。

图5为图4在B-B位置处的直筒形扁喷嘴体剖视图。其中,图5(a)为图4在B-B位置处的直筒式扁平形喷嘴体剖视图;图5(b)为图4在B-B位置处的直筒式扁弧形喷嘴体剖视图。图中,102a—直筒式扁平形喷嘴体;102b—直筒式扁弧形喷嘴体;106a—直筒式扁平形进气通道;106b—直筒式扁弧形进气通道。

图6为阶梯筒形扁喷嘴的纵向剖视图。图中,112—直筒形上喷嘴体;113—直筒形下喷嘴体;114—阶梯筒形扁喷嘴的进气通道;115—阶梯筒形扁喷嘴的出气通道。

图7为图6在C-C位置处的阶梯筒形扁喷嘴剖视图。其中,图7(a)为图6在C-C位置处的扁平直筒形下喷嘴体剖视图;图7(b)为图6在C-C位置处的直筒式扁弧形下喷嘴体剖视图。图中,113a—扁平直筒形下喷嘴体;113b—直筒式扁弧形下喷嘴体;115a—扁平形出气通道;115b—扁弧形出气通道。

图8为图6在D-D位置处的阶梯筒形扁喷嘴剖视图。其中,图8(a)为图6在D-D位置处的第一扁平直筒形上喷嘴体剖视图;图8(b)为图6在D-D位置处的第二扁平直筒形上喷嘴体剖视图;图8(c)为图6在D-D位置处的直筒式扁弧形上喷嘴体剖视图。图中,112a—第一扁平直筒形上喷嘴体;112b—第二扁平直筒形上喷嘴体;112c—直筒式扁弧形上喷嘴体;114a—第一扁平形进气通道;114b—第二扁平形进气通道;114c—扁弧形进气通道。

图9为漏斗式扁平形喷嘴的三维结构示意图。

图10为直筒式扁平形喷嘴的三维结构示意图。

图11为带顶端翻边法兰的四周阶梯直筒式扁平形喷嘴的三维结构示意图。

图12为带顶端翻边法兰的两侧阶梯直筒式扁平形喷嘴的三维结构示意图。

图13为带顶端外凸肩的四周阶梯直筒式扁平形喷嘴的三维结构示意图。图中,103a—喷嘴顶端外凸肩。

图14为带中央弧形缺口的套筒形扁喷嘴及其与气筛的位置关系示意图。图中,107—弧形缺口;110—带弧形缺口的套筒形扁喷嘴;7—气筛;701—气筛7中的焊炬导电杆或焊炬电极的穿出孔。

图15为带偏中央弧形缺口的套筒形扁喷嘴及其与气筛的位置关系示意图。d—弧形缺口107偏离中央的横向距离。

图16为喷嘴座的实施例示意图;其中,图16(a)为喷嘴座的三维结构示意图;图16(b)为图16(a)所示喷嘴座的俯视图;图16(c)为图16(b)在E-E位置处的剖视图。图中,203—第二气筛;204—喷嘴定位槽;205—第二气筛203中的焊炬导电杆或焊炬电极的穿出孔;206—螺杆穿出孔;207—螺钉通孔;208—均压室或气体镇静室。

图17为采用压缩弹簧时所述喷嘴的快速连接过程示意图。其中,图17(a)为T型螺栓下压时的连接准备状态;图17(b)为T型螺栓位置回复后的弹性锁紧连接状态;图17(c)为喷嘴连接过程中T型螺栓头的位置变化示意图。301a—T型螺栓301的T型头;301b—T型螺栓301的螺杆。

图18为采用弹簧垫圈时所述喷嘴的快速连接过程示意图。其中,图18(a)为连接准备状态,图18(b)为锁紧固连状态。图中,302—弹簧垫圈。

图19为所述带弧形缺口的套筒形扁喷嘴在窄间隙焊接坡口内工作过程示意图。其中,图19(a)为所述喷嘴在坡口内工作时的横截面示意图;图19(b)为图19(a)所示喷嘴在坡口内工作时的右视纵截面图。图中,4—窄间隙焊接坡口;401—窄间隙焊接坡口4的左侧墙;402—窄间隙焊接坡口4的右侧墙;403—窄间隙焊缝;5—伪焊接坡口;501—左侧工艺板;502—右侧工艺板;601—焊丝;602—电弧;603—导电嘴;h

图20为配用喷嘴套时所述带弧形缺口的套筒形扁喷嘴在窄间隙焊接坡口内的工作截面图。图中,111—倒置的T型喷嘴套;h

具体实施方式

下面结合附图和具体实施方式,对本发明作进一步详细说明,但本发明保护范围不限于下述实施例,凡采用等同替换或等效变换形式获得的技术方案,均在本发明保护范围之内。

本发明的窄间隙焊接用套筒形扁喷嘴装置,包括套筒形扁喷嘴、喷嘴座2、以及螺钉或螺栓连接机构,或仅包括套筒形扁喷嘴。其中,所述套筒形扁喷嘴包括漏斗形(或漏斗式或漏斗状)、直筒形(或直筒式)、阶梯筒形等三种结构形式。

一种采用漏斗式喷嘴的套筒形扁喷嘴装置如图1所示。所述漏斗形扁喷嘴为中空的、具有扁矩形或扁腰形或扁弧形横截面的薄壁柱状体,其喷嘴的顶端设有用于连接的翻边法兰103,其喷嘴体101为扁平漏斗形或扁弧形漏斗状或扁四棱锥漏斗形,其中为扁四棱锥漏斗形时在图1中所示的双点划线101c处存在其漏斗头部与漏斗颈部的外形交界线,所述喷嘴横截面的长边和短边所在的喷嘴侧面分别为喷嘴长边侧面和喷嘴短边侧面;喷嘴座2为中空的薄壁长方体,其底端在两短边侧分别设置有底端外凸肩201,其顶端优选在两长边侧分别设置有顶端外凸肩202。为了方便实现所述喷嘴与所述喷嘴座之间的快速连接与拆卸,所述螺栓连接机构优选为由T型螺栓301、中间连接件和螺母303构成的T型螺栓连接机构,其中,所述螺母303优选法兰螺母,所述中间连接件优选为压缩弹簧304(见图1)或弹簧垫圈、其作用是为所述喷嘴与所述喷嘴座之间的连接提供预紧力。当所述喷嘴与所述喷嘴座之间不采用快速连接方式时,可通过螺钉使所述喷嘴与所述喷嘴座2固连,此时所述螺钉向上穿过所述喷嘴顶端翻边法兰103后、与所述喷嘴座2的底端外凸肩201上的螺孔之间形成螺钉连接;或通过螺栓连接机构使所述喷嘴与所述喷嘴座固连,此时所述螺栓连接机构可由普通螺栓、垫圈(弹簧垫圈和/或平垫圈)和螺母构成。

所述漏斗形扁喷嘴包括顶端翻边法兰103和喷嘴体101,如图2所示,所述喷嘴体101的横截面如图3(a)或图3(b)所示,相应地漏斗形扁喷嘴体101分为漏斗式扁平形喷嘴体101a和漏斗式扁弧形喷嘴体101b,或其喷嘴体101还可为四棱锥漏斗形扁喷嘴体(未画出);其中,当所述漏斗形扁喷嘴体101为四棱锥漏斗形扁喷嘴体时,或当所述喷嘴的进气通道为扁四棱锥漏斗形时,在图2中所示的双点划线101d处存在其漏斗头部与漏斗颈部的内腔交界线,其四棱锥漏斗形的漏斗头部为倒四棱锥台形、漏斗颈部为扁平形或扁弧形柱状体,所述倒四棱锥台的长边侧面为平面或弧形面。

所述直筒形扁喷嘴包括顶端翻边法兰103和喷嘴体102,如图4所示,所述喷嘴体102的横截面如图5(a)或图5(b)所示,相应地所述直筒形扁喷嘴体102分为直筒式扁平形喷嘴体102a和直筒式扁弧形喷嘴体102b;所述直筒形扁喷嘴的进气通道可为扁直筒形进气通道106(见图4)或为扁四棱锥漏斗形进气通道(未画出),其中,所述扁直筒形进气通道106分为直筒式扁平形进气通道106a(见5(a))和直筒式扁弧形进气通道106b(见5(b)),所述扁四棱锥漏斗形进气通道的漏斗头部为倒四棱锥台形、漏斗颈部为扁平形或扁弧形柱状体,所述倒四棱锥台的长边侧面为平面或弧形面。

所述阶梯筒形扁喷嘴包括顶端翻边法兰103和上大下小阶梯筒形喷嘴体,其阶梯筒形喷嘴体由直筒形上喷嘴体112和直筒形下喷嘴体113构成,如图6所示,其阶梯筒形扁喷嘴的气体通道由进气通道114和出气通道115构成;所述直筒形下喷嘴体113的横截面,例如图7(a)或图7(b)所示,相应地所述直筒形下喷嘴体113分为扁平直筒形下喷嘴体113a和直筒式扁弧形下喷嘴体113b;所述直筒形上喷嘴体112的横截面如图8(a)或图8(b)或图8(c)所示,相应地所述直筒形上喷嘴体112分为第一扁平直筒形上喷嘴体112a、第二扁平直筒形上喷嘴体112b、以及直筒式扁弧形上喷嘴体112c,其中,相对于所述直筒形下喷嘴体113来说,第一扁平直筒形上喷嘴体112a横截面同时具有较长的长边和短边,第二扁平直筒形上喷嘴体112b和直筒式扁弧形上喷嘴体112c的横截面仅具有较长的长边。

所述喷嘴可以单独使用、也可以与所述喷嘴座联合使用。单独使用时,可使所述喷嘴与焊炬本体固连(包括直接固连,或密封固连,或电绝缘性固连和/或隔热性固连),如采用螺钉连接,此时所述喷嘴顶端翻边法兰103的两短翻边或两长翻边上设有螺钉通孔;当所述螺钉通孔为U形孔或腰形孔时,配用T型螺钉,可使所述喷嘴与焊炬本体之间实现快速连接与拆卸;当所述螺钉通孔设置在所述翻边法兰103的两长翻边上时,可使所述翻边法兰103的两短翻边的宽度为零,此时相当于在所述喷嘴的长边侧面上设置了顶端外凸肩,通过其顶端外凸肩上的螺钉通孔、可使所述喷嘴与焊炬本体之间实现所述固连。

当所述喷嘴与所述喷嘴座联合使用时,在所述喷嘴顶端翻边法兰103的两短翻边或两长翻边上设置螺钉通孔或螺栓通孔,并通过所述螺钉或所述螺栓连接机构使所述喷嘴与所述喷嘴座固连或成弹性锁紧连接;所述喷嘴座2通过其顶端外凸肩202与焊炬本体固连、其固连方式优选螺钉连接,也可直接使其喷嘴座顶端与焊炬本体成为一体、此时其喷嘴座成为焊炬本体的一部分。所述喷嘴和所述喷嘴座内设有焊接保护气通道,在其喷嘴或其喷嘴座2的保护气通道内可设置气筛,使焊接保护气从喷嘴座2或所述喷嘴的上端口流入、从所述喷嘴的下端口送出,同时所述保护气通道和所述气筛也为起导丝和导流作用的熔化极焊炬的导电杆提供穿出孔、或为起导流作用的非熔化极焊炬的电极提供穿出孔。

对于所述喷嘴与所述喷嘴座联合使用的情形,在喷嘴座2的底端面上可设置密封件(如,密封圈或密封垫),使所述喷嘴的顶端面与喷嘴座2的底端面之间形成密封连接,此时所述密封件可起弹性预紧的作用,相应地在使所述喷嘴和喷嘴座2固连的所述螺栓连接机构中可不包括弹簧垫圈。

所述喷嘴整体采用高温绝缘陶瓷材料或金属材料制成,并在所述喷嘴内侧面及外侧面的棱角处采用圆弧形或圆滑形过渡。采用金属材料制作所述喷嘴时,可在其喷嘴表面喷涂一层陶瓷涂层,或可在其喷嘴体外表面裹覆或贴敷一层耐高温的绝缘薄布带或胶带,或还可通过在金属喷嘴体的侧墙内设置冷却水通道对其进行水冷、其冷却水通道可优选设置在所述喷嘴的两短边侧墙内;采用高温绝缘陶瓷材料制作所述喷嘴时,所述喷嘴既可在无水冷条件下耐受窄间隙焊接电弧的高温辐射,又能在使用过程中持续保持电绝缘状态,还可避免因喷嘴与母材之间可能出现的电气短接而导致的喷嘴烧损。所述喷嘴装置可用于窄间隙熔化极或非熔化极气体保护电弧焊,例如,用于窄间隙熔化极气体保护电弧焊时所述喷嘴体的厚度可不大于12mm。

下面,通过本发明的窄间隙焊接用套筒形扁喷嘴装置及其使用方法的实施例,对所述喷嘴和所述喷嘴座的实施方式、所述喷嘴的快速连接/拆卸方法、以及所述喷嘴装置的使用方法,作进一步说明。

漏斗形扁喷嘴的实施例1:如图9所示,为漏斗式扁平形喷嘴的三维结构示意图。所述漏斗式扁平形喷嘴的顶端设有翻边法兰103,在其喷嘴顶端翻边法兰103的两短翻边上分别对称地设有U形孔104,其U形孔104可以用腰形孔或其他形状连接孔如圆形孔代替,其中U形孔104或腰形孔用作所述T型螺栓301的穿出孔时,通过所述T型螺栓连接机构使所述喷嘴与所述喷嘴座之间实现可定向解锁的快速连接(参见图17和图18);所述喷嘴的喷嘴体横截面为中空扁矩形或中空扁腰形,例如图3(a)所示的圆角扁矩形。此时,所述喷嘴的漏斗形扁喷嘴体101具体化为漏斗式扁平形喷嘴体101a,所述喷嘴的扁漏斗形进气通道105具体化为漏斗式扁平形进气通道105a或扁四棱锥漏斗形进气通道。

相应地,所述漏斗式扁平形喷嘴体101a的外形为长颈扁平漏斗形,所述进气通道105a为长颈扁平漏斗形或为带扁平长颈的扁四棱锥漏斗形;其中,当所述进气通道105a为带扁平长颈的扁四棱锥漏斗形时,在图2中所示的双点划线101d处存在其漏斗头部与漏斗颈部的内腔交界线,并且所述漏斗颈部为扁平形柱状体。另外,在所述喷嘴的进气通道内上部(即漏斗头部内)可设置第一气筛108,如图2所示,其第一气筛108中央设有焊炬导电杆或焊炬电极的穿出孔109,其第一气筛108的上方为均压室或气体镇静室;所述U形孔104或腰形孔或圆形孔,还可设置在所述喷嘴翻边法兰103的两长翻边上(未画出),并优选在所述两长翻边上分别对称地设置1个或2个所述连接孔。

漏斗形扁喷嘴的实施例2:在所述漏斗形扁喷嘴实施例1的基础上,使所述喷嘴的漏斗形扁喷嘴体101由漏斗式扁平形喷嘴体101a变为四棱锥漏斗形扁喷嘴体,相应地所述喷嘴的外形和内腔进气通道均为带扁平长颈的扁四棱锥漏斗形,构成一种四棱锥漏斗形扁喷嘴(未画出),此时在图2中所示的双点划线101d处存在其漏斗头部与漏斗颈部的内腔交界线;在所述四棱锥漏斗形扁喷嘴的进气通道内上部(即漏斗头部内)可设置第一气筛108,如图2所示。其余与所述漏斗形扁喷嘴的实施例1相同。

漏斗形扁喷嘴的实施例3:用于具有较大曲率的圆形焊缝或圆弧形焊缝的窄间隙电弧焊时,在所述漏斗形扁喷嘴实施例1的基础上,使所述漏斗形扁喷嘴体101由所述漏斗式扁平形喷嘴体101a变为漏斗式扁弧形喷嘴体101b,构成一种漏斗式扁弧形喷嘴。如图3(b)所示,所述漏斗式扁弧形喷嘴体101b的外形和进气通道105b的横截面均呈长边弯曲的弧形带状。优选地,使所述漏斗式扁弧形喷嘴的顶端翻边法兰103外围总体上为长方体、其翻边法兰103所包围的进气通道的横截面也呈弧形带状,使所述喷嘴体101b的弧形曲率半径近似等于圆形或圆弧形焊缝的曲率半径。此时,在所述漏斗式扁弧形喷嘴的进气通道内上部(即漏斗头部内)可设置第一气筛108,如图2所示。其余与漏斗形扁喷嘴的实施例1相同。

直筒形扁喷嘴的实施例1:如图10所示,为直筒式扁平形喷嘴的三维结构示意图。所述直筒式扁平形喷嘴的顶端设有翻边法兰103,在其喷嘴顶端翻边法兰103的两短翻边上分别对称地设有U形孔104或腰形孔、或设有其他形状连接孔如圆形孔,其中U形孔104或腰形孔与所述T型螺栓301配合使用时,使所述喷嘴与所述喷嘴座之间实现可定向解锁的快速连接(参见图17和图18);所述直筒式扁平形喷嘴的喷嘴体横截面为中空扁矩形或中空扁腰形,例如图5(a)所示的圆角扁矩形。此时,所述喷嘴的直筒形扁喷嘴体102和扁直筒形进气通道106具体化为直筒式扁平形喷嘴体102a和直筒式扁平形进气通道106a,所述直筒式扁平形喷嘴体102a的外形和进气通道106a均呈扁平四角柱形,优选地使所述进气通道106a的进气口截面略大于出气口截面,以形成一种收敛型的喷嘴结构。

另外,所述U形孔104或腰形孔或圆形孔,还可设置在所述喷嘴翻边法兰103的两长翻边上(未画出),并优选地在所述两长翻边上分别对称地设置1个或2个所述连接孔;所述直筒式扁平形进气通道106a可用扁四棱锥漏斗形进气通道(未画出)来代替,其进气通道的漏斗头部为倒四棱锥台形、漏斗颈部为扁平形,以形成一种具有扁四棱锥漏斗形进气通道的直筒式扁平形喷嘴;在所述直筒式扁平形喷嘴的进气通道内上部可设置第一气筛108,如图4所示,其第一气筛108中央设有焊炬导电杆或焊炬电极的穿出孔109,其第一气筛108的上方为均压室或气体镇静室。

直筒形扁喷嘴的实施例2:用于具有较大曲率的圆形焊缝或圆弧形焊缝的窄间隙电弧焊时,在所述直筒形扁喷嘴实施例1的基础上,使所述直筒形扁喷嘴的喷嘴体102由直筒式扁平形喷嘴体102a变为直筒式扁弧形喷嘴体102b,构成一种直筒式扁弧形喷嘴。如图5(b)所示,所述直筒式扁弧形喷嘴体102b的外形和进气通道106b的横截面均为长边弯曲的弧形带状。优选地,使所述直筒式扁弧形喷嘴的顶端翻边法兰103外围总体上为长方体、其翻边法兰103所包围的进气通道横截面也呈弧形带状,其喷嘴体102b的弧形曲率半径近似等于圆形或圆弧形焊缝的曲率半径,并使所述直筒式扁弧形进气通道106b的进气口截面略大于出气口截面。另外,所述直筒式扁弧形进气通道106b可用扁四棱锥漏斗形进气通道(未画出)来代替,其进气通道的漏斗头部为倒四棱锥台形、漏斗颈部为扁弧形,相应地其倒四棱锥台的长边侧面优选为弧形面,以形成一种具有所述扁四棱锥漏斗形进气通道的直筒式扁弧形喷嘴;在所述直筒式扁弧形喷嘴的进气通道内上部可设置第一气筛108,如图4所示。其余与直筒形扁喷嘴的实施例1相同。

阶梯筒形扁喷嘴的实施例1:如图11所示,为一种带有顶端翻边法兰103的上大下小、四周阶梯直筒式扁平形喷嘴的三维结构示意图。所述喷嘴顶端翻边法兰103的两短翻边上分别对称地设有U形孔104或腰形孔、或设有其他形状连接孔如圆形孔,其中U形孔104或腰形孔与所述T型螺栓301配合使用时,使所述喷嘴与所述喷嘴座之间实现可定向解锁的快速连接(参见图17和图18);所述喷嘴的喷嘴体由扁平直筒形下喷嘴体113a、以及横截面同时具有较长长边和短边的第一扁平直筒形上喷嘴体112a构成,其下喷嘴体113a可伸入窄间隙坡口内使用;所述喷嘴的喷嘴体横截面呈中空扁矩形或中空扁腰形,例如图7(a)和图8(a)所示的圆角扁矩形。此时,所述喷嘴内腔所形成的阶梯筒形扁平气体通道由第一扁平形进气通道114a(见图11)和扁平形出气通道115a(见图7(a))构成,所述阶梯筒形喷嘴体的外形和气体通道均为上大下小的四周阶梯直筒形。

另外,所述U形孔104或腰形孔或圆形孔,还可设置在所述喷嘴翻边法兰103的两长翻边上(未画出),并优选地在所述两长翻边上分别对称地设置1个或2个所述连接孔;所述阶梯筒形喷嘴体的气体通道还可为上大下小的两侧阶梯直筒形(未画出),其阶梯设置在所述喷嘴的两短边侧或两长边侧;在所述上喷嘴体与所述下喷嘴体的内腔壁之间形成一个阶梯内凸台(具体为内凸缘或内凸肩),例如图6所示,用于安置第一气筛108,其第一气筛108的中央开设有用于穿装焊炬导电杆或焊炬电极的穿出孔109。

阶梯筒形扁喷嘴的实施例2:在所述阶梯筒形扁喷嘴实施例1的基础上,使第一扁平直筒形上喷嘴体112a变为与所述下喷嘴体113a具有相同外形厚度的第二扁平直筒形上喷嘴体112b,如图12所示,构成一种喷嘴体长边外侧面整体平直、短边内外侧面为上大下小阶梯形的两侧阶梯直筒式扁平形喷嘴,使所述喷嘴体可整体伸入窄间隙坡口内使用。此时,所述喷嘴内腔所形成的阶梯筒形扁平气体通道由第二扁平形进气通道114b(见图8(b)或图12)和扁平形出气通道115a(见图7(a))构成;在所述上喷嘴体112b与所述下喷嘴体113a的内腔壁或短边侧内腔壁之间形成一个阶梯内凸台(具体为内凸缘或内凸肩),用于安置第一气筛108,如图6所示。其余与所述阶梯筒形扁喷嘴的实施例1相同。

阶梯筒形扁喷嘴的实施例3:在所述阶梯筒形扁喷嘴实施例1的基础上,使喷嘴顶端翻边法兰103两短翻边宽度缩减为零、仅保留两长翻边,相应地所述翻边法兰103演变为喷嘴顶端外凸肩103a,其喷嘴顶端两侧的所述外凸肩103a上分别对称设置有用于连接的圆形孔(见图13)或腰形孔或U形孔,并优选地在所述两侧外凸肩上分别对称地设置1个或2个(见图13)所述连接孔,构成一种长边侧带有顶端外凸肩103a的上大下小、四周阶梯直筒式扁平形喷嘴,其三维结构示意图如图13所示。其余与所述阶梯筒形扁喷嘴的实施例1相同。

阶梯筒形扁喷嘴的实施例4:用于具有较大曲率的圆形焊缝或圆弧形焊缝的窄间隙电弧焊时,在所述阶梯筒形扁喷嘴实施例1或实施例3的基础上,使所述下喷嘴体113a变为直筒式扁弧形下喷嘴体113b,构成一种上喷嘴体为扁平直筒形、下喷嘴体为扁弧形的上大下小四周阶梯直筒式扁弧形喷嘴。如图7(b)所示,所述直筒式扁弧形下喷嘴体113b的外形和出气通道115b的横截面均为长边弯曲的弧形带状,其扁弧形下喷嘴体113b的弧形曲率半径近似等于圆形或圆弧形焊缝的曲率半径。此时,在第一扁平直筒形上喷嘴体112a与扁弧形下喷嘴体113b的内周之间形成一个阶梯内凸台,用于安置第一气筛108,如图6所示。其余与所述阶梯筒形扁喷嘴的实施例1或实施例3相同。

阶梯筒形扁喷嘴的实施例5:用于具有较大曲率的圆形焊缝或圆弧形焊缝的窄间隙电弧焊时,在所述阶梯筒形扁喷嘴实施例2的基础上,使具有相同厚度的所述上喷嘴体112b和所述下喷嘴体113a分别由扁平形结构变为扁弧形上喷嘴体112c和扁弧形下喷嘴体113b,如图8(c)和图7(b)所示,构成一种喷嘴体长边侧面整体呈弧形、短边侧面呈阶梯形的上大下小两侧阶梯直筒式扁弧形喷嘴,使所述喷嘴体可整体伸入窄间隙坡口内使用。此时,所述扁弧形上喷嘴体112c的外形和进气通道114c的横截面、以及扁弧形下喷嘴体113b的外形和出气通道115b的横截面均呈长边弯曲的弧形带状,其喷嘴体的弧形曲率半径近似等于圆形或圆弧形焊缝的曲率半径;在扁弧形上喷嘴体112c与扁弧形下喷嘴体113b的内腔壁或短边侧内腔壁之间形成一个阶梯内凸台(具体为内凸缘或内凸肩),用于安置第一气筛108,如图6所示。其余与所述阶梯筒形扁喷嘴的实施例2相同。

阶梯筒形扁喷嘴的实施例6、漏斗形扁喷嘴的实施例4、以及直筒形扁喷嘴的实施例3:当所述喷嘴与采用弯曲导电杆或弯曲电极的摇动/旋转电弧窄间隙焊炬配用时,在不影响弯曲导电杆或弯曲电极自身运动的情况下,为了尽可能地减小套筒形扁喷嘴的外形厚度,以用于更窄的坡口间隙、获得更高的焊接效率,优选采用喷嘴下端两长边侧面设置有弧形缺口的喷嘴,其实施例如图14和图15所示。

图14为带中央弧形缺口的套筒形扁喷嘴及其与气筛的位置关系示意图;其中,套筒形扁喷嘴110为漏斗形扁喷嘴、或直筒形扁喷嘴、或阶梯筒形扁喷嘴,气筛7为设置在所述喷嘴内的第一气筛108(见图2、图4和图6)、或为设置在所述喷嘴座内的第二气筛203(见图16),所述气筛7中的焊炬导电杆或焊炬电极的穿出孔701为第一气筛108中的穿出孔109、或为第二气筛203中的穿出孔205(见图16)。在所述喷嘴下端的两长边侧墙(即图中的前后侧面)的中央位置处、分别对称设置有延伸至其侧面底端的弧形缺口107,以便为所述弯曲导电杆或弯曲电极的摇动或旋转提供运动空间。此时,所述气筛7中的焊炬导电杆或焊炬电极的穿出孔701位于所述喷嘴或所述喷嘴座的中央,以使所述焊炬的弯曲导电杆或弯曲电极的垂直段刚好从所述喷嘴座和喷嘴的中央穿过。相应地,所述喷嘴为带中央弧形缺口107的漏斗形扁喷嘴、或为带中央弧形缺口107的直筒形扁喷嘴、或为带中央弧形缺口107的阶梯筒形扁喷嘴。

图15为带偏中央弧形缺口的套筒形扁喷嘴及其与气筛的位置关系示意图。与图14所示情形不同的是,图15中所述弧形缺口107横向偏离了所述喷嘴的长边侧墙中央,其弧形缺口107偏离中央的横向距离为d、与所述气筛7中的焊炬导电杆或焊炬电极的穿出孔701在同侧横向上偏离中央的距离相同,此时所述穿出孔701设置在长方形气筛短边中心线上偏离中央距离为d的位置处,使所述穿出孔701的中心线与所述弧形缺口107的中心线、同处在一个与所述喷嘴两长边侧面的中心平面平行的平面内。相应地,所述喷嘴为带偏中央弧形缺口107的漏斗形扁喷嘴、或为带偏中央弧形缺口107的直筒形扁喷嘴、或为带偏中央弧形缺口107的阶梯筒形扁喷嘴,适用于摇动电弧焊接应用。此时,从所述喷嘴中穿过的所述弯曲导电杆或所述弯曲电极弯向与所述弧形缺口107偏离方向相反的方向,例如弯向图15所示的右侧方向,以使摇动电弧能更多地被罩盖在所述喷嘴的出气口之下,从而在不增大喷嘴横截面和焊接保护气流量的情况下、提高所述喷嘴对焊接电弧区域的气体保护效果。

喷嘴座的实施例:喷嘴座2的底端面为平面或为带有喷嘴定位槽的凹面。优选地,采用带有喷嘴定位槽的喷嘴座结构,其实施例如图16所示。其中,图16(a)为喷嘴座2的三维结构示意图,图16(b)为图16(a)所示喷嘴座的俯视图,图16(c)为图16(b)在E-E位置处的剖视图;为了方便表达,使喷嘴座2处于倒置状态,即在图16(a)中,喷嘴座2的底端朝上。在图16(a)所示喷嘴座图形上端的前后方向上、所述喷嘴座2的底端两短边侧分别对称设置有底端外凸肩201,在图16(a)所示喷嘴座图形下端的左右方向上、所述喷嘴座2的顶端两长边侧分别对称设置有顶端外凸肩202;在所述喷嘴座底端两侧的底端外凸肩201上,分别设有所述螺栓连接机构的螺杆穿出孔206、或设有螺钉连接用的螺孔,以使所述喷嘴座与所述喷嘴相连接;在所述喷嘴座顶端两侧的顶端外凸肩202上,分别设有螺钉通孔207,以便通过螺钉通孔207使所述喷嘴座2与焊炬本体之间实现螺钉连接;长方形的喷嘴定位槽204设置在所述喷嘴座2的底端面上,用于安置所述喷嘴的顶端,为所述喷嘴提供安装定位作用;所述喷嘴定位槽204内可设置第二气筛203,其气筛中心设有焊炬导电杆或焊炬电极的穿出孔205,其第二气筛203与喷嘴座2固连或成为一体,所述第二气筛203与所述第一气筛108可同时使用、也可单独使用;所述第二气筛203与喷嘴座顶端之间的空间为均压室或气体镇静室208,即为所述气筛203与图16(a)所示喷嘴座图形的下端面之间的空间,如图16(c)所示;所述第二气筛203的筛孔区外围可设置密封件(如密封圈或密封垫),当所述密封件紧压在所述喷嘴的顶端面上时,可实现所述喷嘴座2与所述喷嘴顶端面之间的密封连接。另外,所述底端外凸肩201也可设置在所述喷嘴座2底端的两长边侧(未画出),此时所述顶端外凸肩202优选设置在所述喷嘴座2顶端的两短边侧,所述喷嘴的连接孔相应设置在喷嘴顶端翻边法兰103的两长翻边上。

喷嘴快速连接/拆卸方法的实施例1:采用压缩弹簧304作为所述中间连接件时,所述T型螺栓连接机构由T型螺栓301、压缩弹簧304和螺母303构成,其中螺母303优选法兰螺母。通过所述T型螺栓连接机构实现的喷嘴快速连接过程示意图,如图17所示;其中,图17(a)为T型螺栓下压时的连接准备状态,图17(b)为T型螺栓位置回复后的弹性锁紧连接状态,图17(c)为喷嘴连接过程中T型螺栓头的位置变化示意图。其喷嘴快速连接/拆卸方法,具体包括如下步骤:

①使两支T型螺栓301的螺杆301b分别依次穿过所述喷嘴座底端两侧的底端外凸肩201中的螺杆穿出孔206和所述压缩弹簧304后,与螺母303(优选法兰螺母)相连接,此时压缩弹簧304处于轻度被压缩状态;

②下压螺母303或下压穿出螺母303的所述T型螺栓301的螺杆301b,带动所述T型螺栓下移,如图17(a)所示,并使两支T型螺栓301的T型头301a分别整体穿出所述喷嘴顶端翻边法兰103两短翻边或两长翻边中的U形孔104或腰形孔,如图17(c)中的虚线位置所示;然后,再转动所述T型螺栓301的T型头301a,使其T型头与所述U形孔或腰形孔成交叉状态,例如使所述T型头301a由图17(a)所示的状态再旋转90°后、使所述T型头301a与所述U形孔104或腰形孔成垂直交叉状态,如图17(c)中的实线位置所示,此时在压缩弹簧304产生的预紧力作用下使所述喷嘴与所述喷嘴座2之间形成弹性锁紧连接,如图17(b)所示,从而实现所述喷嘴的快速连接;

③需要更换或拆卸喷嘴时,转动所述T型螺栓301的T型头301a,使其T型头301a整体从所述U形孔104或腰形孔中退出,此时所述喷嘴与所述喷嘴座成解除连接状态,从而在不拆卸所述T型螺栓301的情况下实现所述喷嘴的快速拆卸。

喷嘴快速连接/拆卸方法的实施例2:采用弹簧垫圈作为所述中间连接件时,所述T型螺栓连接机构由T型螺栓301、弹簧垫圈302和/或平垫圈、以及螺母303构成,其中螺母303优选法兰螺母。其中,当所述喷嘴座2与所述喷嘴顶端面之间为采用所述密封件的密封连接时,所述密封件可起弹性预紧的作用,此时可直接用平垫圈代替弹簧垫圈302。通过所述T型螺栓连接机构实现的喷嘴快速连接过程示意图,如图18(a)和(b)所示,其中图18(a)为连接准备状态,图18(b)为锁紧固连状态,其中弹簧垫圈302还可用弹簧垫圈302与平垫圈的组合体代替。其喷嘴快速连接/拆卸方法,具体包括如下步骤:

①使两支T型螺栓301的螺杆301b依次穿过所述喷嘴座底端两侧的底端外凸肩201中的螺杆穿出孔206、以及所述弹簧垫圈302和/或平垫圈后,与螺母303(优选法兰螺母)相连接,此时弹簧垫圈302处于非压缩状态,如图18(a)所示;

②使两支T型螺栓301的T型头301a分别整体穿出所述喷嘴顶端翻边法兰103两短翻边或两长翻边中的U形孔104或腰形孔,参见图17(c)中的虚线位置情形;然后,再相对拧紧螺母303,并转动所述T型螺栓301的T型头301a,使其T型头与所述U形孔或腰形孔成交叉状态,例如使所述T型头301a由图18(a)所示的状态再旋转90°后、使所述T型头301a与所述U形孔或腰形孔成垂直交叉状态,参见图17(c)中的实线位置情形,此时在弹簧垫圈302和/或在所述喷嘴座与喷嘴顶端面之间的密封件所产生的预紧力作用下使所述喷嘴与所述喷嘴座固连,如图18(b)所示,从而实现所述喷嘴的快速连接;

③需要更换或拆卸喷嘴时,相对拧松螺母303,并转动所述T型螺栓301的T型头301a,使其T型头301a整体从所述U形孔104或腰形孔中退出,此时所述喷嘴与所述喷嘴座成解除连接状态,从而在不拆卸所述T型螺栓301的情况下实现所述喷嘴的快速拆卸。

带弧形缺口喷嘴使用方法的实施例1:以窄间隙熔化极气体保护焊应用为例,图19所示为所述中央下侧面带弧形缺口的套筒形扁喷嘴在窄间隙焊接坡口内工作过程示意图;其中,图19(a)为所述喷嘴在坡口内工作时的横截面示意图,图19(b)为图19(a)所示喷嘴在坡口内工作时的右视纵截面图。如图19(a)所示,当所述喷嘴与采用弯曲导电杆机构的窄间隙电弧焊炬配用、进行窄间隙焊缝403的焊接时,所述弯曲导电杆机构的下端从所述带弧形缺口107的套筒形扁喷嘴110中穿出,在所述弯曲导电杆机构带动从导电嘴603中斜向送出焊丝601端部的电弧602作圆弧形摇动或单向旋转运动过程中,导电嘴603会部分地经过所述弧形缺口107;一旦出现所述喷嘴的弧形缺口107的顶部露出所述窄间隙焊接坡口4的左侧墙401和右侧墙402上表面的情形时,如图19(b)所示,为了防止在喷嘴弧形缺口107处的气体侧漏影响所述喷嘴的使用效果,焊前可在所述焊接坡口两侧墙的上表面上各放置一块工艺板,并由左侧工艺板501和右侧工艺板502围成一个伪焊接坡口5(参见图19(a)),使其伪焊接坡口5的深度h

带弧形缺口喷嘴使用方法的实施例2:以窄间隙熔化极气体保护焊应用为例,一旦出现所述喷嘴110的弧形缺口107的顶部开始露出所述窄间隙焊接坡口4两侧墙401和402上表面的情形时,参见图19(b),焊前可在所述喷嘴的下端外侧面上套装一个可沿喷嘴外侧面上下滑动的喷嘴套,例如采用如图20所示的倒T型喷嘴套111,其喷嘴套111的高度h

带弧形缺口喷嘴使用方法的实施例3:焊前,在所述带弧形缺口107的套筒形扁喷嘴外表面上裹覆一层耐高温的绝缘薄布带、或贴敷一层耐高温/绝缘的薄胶带,使得所述薄布带或薄胶带既能从喷嘴外侧面部分地或全部地覆盖住所述喷嘴的弧形缺口107,又不影响所述喷嘴伸入窄间隙焊接坡口4内进行正常的使用,从而使所述喷嘴一直可使用至其喷嘴底端开始露出所述窄间隙焊接坡口4两侧墙401和402的上表面时为止,实现所述喷嘴在窄间隙焊接坡口内的纵向全长度使用。

带弧形缺口喷嘴使用方法的实施例4:当上述所述覆盖耐高温绝缘布带或胶带的喷嘴底端开始露出所述焊接坡口两侧墙的上表面时,通过焊前在所述焊接坡口两侧墙的上表面上各放置一块工艺板、形成伪焊接坡口5,并使其伪焊接坡口5的深度h

所述喷嘴装置的使用方法:概括起来包括,所述喷嘴装置中的喷嘴可以在套过焊炬导电杆或焊炬电极后与焊炬本体固连、实现单独使用,也可以与所述喷嘴座联合使用;其中,所述喷嘴与所述喷嘴座联合使用时,其喷嘴装置的使用方法包括如下步骤:

①采用在其底端的两短边侧或两长边侧设置有底端外凸肩201和在其顶端的两长边侧或两短边侧设置有顶端外凸肩202的长方体喷嘴座2,将所述喷嘴座2套过焊炬导电杆或焊炬电极后,通过其顶端外凸肩202上的螺钉通孔207实现的螺钉连接与焊炬本体固连、或直接使所述喷嘴座顶端与焊炬本体成为一体;

②将喷嘴顶端设置有翻边法兰103的漏斗形扁喷嘴、或顶端设有翻边法兰103的直筒形扁喷嘴、或顶端设有翻边法兰103的上大下小阶梯筒形扁喷嘴,套过焊炬导电杆或焊炬电极后,通过T型螺栓连接机构以及所述翻边法兰103两短翻边或两长翻边上的U形孔104或腰形孔、实现所述喷嘴与所述喷嘴座2的快速连接与拆卸。

其中,当所述T型螺栓连接机构由T型螺栓301、压缩弹簧304和螺母303构成时,所述套筒形扁喷嘴快速连接/拆卸方法如所述喷嘴快速连接/拆卸方法的实施例1所示;当所述T型螺栓连接机构由T型螺栓301、弹簧垫圈302和/或平垫圈、以及螺母303构成时,所述套筒形扁喷嘴快速连接/拆卸方法如所述喷嘴快速连接/拆卸方法的实施例2所示;当所述喷嘴为带弧形缺口107的套筒形扁喷嘴时,其喷嘴使用方法如所述带弧形缺口喷嘴使用方法的实施例1、实施例2、实施例3和实施例4所示。所述喷嘴的快速连接/拆卸方法以及所述带弧形缺口喷嘴的使用方法,既适用于本发明的焊接喷嘴装置,也适用于具有类似结构和功能的其他喷嘴装置。

- 窄间隙焊接用套筒形扁喷嘴装置及其使用方法

- 用套筒形半成品分地制造大体为圆柱形容器的方法、套筒形半成品以及使套筒形半成品变形的装置