高速离心式空气压缩机

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及一种压缩机技术领域,具体涉及一种高速离心式空气压缩机。

背景技术

空压机在燃料电池系统中负责为电堆输送特定压力及流量的空气,为电堆反应提供必要的氧气,是燃料电池系统中最核心的零部件之一。目前常见空气压机主要有离心式、罗茨式、螺杆式、涡旋式、活塞式和滑片式等类型。高速离心式空压机在效率、噪音、体积、无油、功率密度、制造成本和响应性等方面具有良好的综合效果,被认为是最有前途的空压机类型之一,将会广泛应用于氢燃料电池和电子增压器等领域中

高速离心式空气压缩机又称透平式压缩机,其工作原理是,当叶轮高速旋转时,在离心力作用下,气体被甩到后面的扩压器中去,而在叶轮处形成真空地带,这时外界的新鲜气体进入叶轮。叶轮不断旋转,气体不断地吸入并甩出,从而保持了气体的连续流动。高速离心式空压机的设计不仅要攻克多个单项技术,还需要有效集成这些单项技术。这些单项技术包括:高效离心式压气机的设计和加工、超高速电机的设计和制造、超高速永磁同步电机控制器的设计、超高速轴承的设计和制造、高速转子动力学的设计、整机结构和热管理系统的设计等。

高速电机通常指转速超过10000r/min的电机,目前成功实现高速化的主要有感应电机、永磁电机、开关磁阻电机。国外对高速电机的研究已具备了相当的基础,产业势头良好。相比于国外,国内对高速电机的研究基础还较薄弱,产业化水平低,国内对高速电机的研究多集中在中小功率和较低转速范围内,与国外尚有较大差距。永磁电机由于其功率和效率因素高及转速范围大等优点,在高速应用领域备受青睐。目前国内对高速永磁电机的研究主要集中在高校,他们对高速电机的设计特点、损耗特性、转子强度与刚性计算以及冷却系统设计与温升计算等方面开展了相关的研究工作。

电子增压器工作时,由于其转速一般都是以几万转到二十多万转的高速旋转,在如此高的转速下,电机不但发热量大,而且需要获得更大的电流才能获得如此高的转速,传统采用漆包线作为绕组的定子在上述高转速的工况下是无法承受对应的电流的,显然,需对电子增压器内的电机结构进行改进。同时利用创新的压气机设计,减少了转子系统的轴向力,提高了整机性能和可靠性。

发明内容

本发明提供一种高速离心式空气压缩机,本发明的高速离心式空气压缩机中的电机能承受大电流,以满足高速工作的需求。

解决上述技术问题的技术方案如下:

高速离心式空气压缩机,包括第一壳体、第二壳体、压气机叶轮、电机,第一壳体上设有第一收纳腔体,第二壳体连接于第一壳体的一端后,在第二壳体与第一壳体之间形成第二收纳腔体,压气机叶轮位于第二收纳腔体内,电机的一部分位于第一收缩腔体内,电机包括转子、定子,转子穿过定子,转子与第一壳体枢轴连接,转子的一端位于第一壳体外部且与压气机叶轮连接,定子包括位于第一收纳腔内且与第一壳体固定的铁芯,多个形成A相的第一铜条、形成B相的第二铜条、形成C相的第三铜条,第一铜条、第二铜条、第三铜条分别穿过铁芯的嵌线槽,第一铜条、第二铜条、第三铜条的两端分别暴露在铁芯外部;其特征在于,定子还包括:

一端分别固定在铁芯两个轴面端面上的第一绝缘层;

第一层导电连接组件,第一层导电连接组件的一端与第一绝缘层的另一端固定,第一层导电连接组件包括一个或多个沿着铁芯周向布置的第一导电连接瓣、第二导电连接瓣、第三导电连接瓣,其中:

每个第一导电连接瓣包括第一跨越部以及至少两个沿铁芯径向延伸的第一固定部,第一固定部上设有第一通孔,至少两个第一铜条分别穿过第一通孔后与第一固定部固定;

每个第二导电连接瓣包括第二跨越部以及至少两个沿铁芯径向延伸的第二固定部,第二固定部上设有第二通孔,至少两个第二铜条分别穿过第二通孔后与第二固定部固定;

每个第三导电连接瓣包括第三跨越部以及至少两个沿铁芯径向延伸的第三固定部,第三固定部上设有第三通孔,至少两个第三铜条穿过第三通孔后与第三固定部固定。

本发明的优点为:采用截图呈矩形或多边形的铜条作为电流的载体,这种结构的铜条能承受较大的电流,对于转带高达数万转的离心式空气压缩机中的电机来说,能够承受离心式空气压缩机工作时需要的电流。在本发明中,通过第一绝缘层将第一层导电连接组件与铁芯的端面分隔,并通过第一层导电连接组件各个相位进行连接并分隔,不但将每根铜条固定起来,而且能够在各相以及各相之间形成电流回路。

附图说明

图1为本发明的离心式空气压缩机的剖面结构示意图;

图2为本发明中的转子的结构示意图;

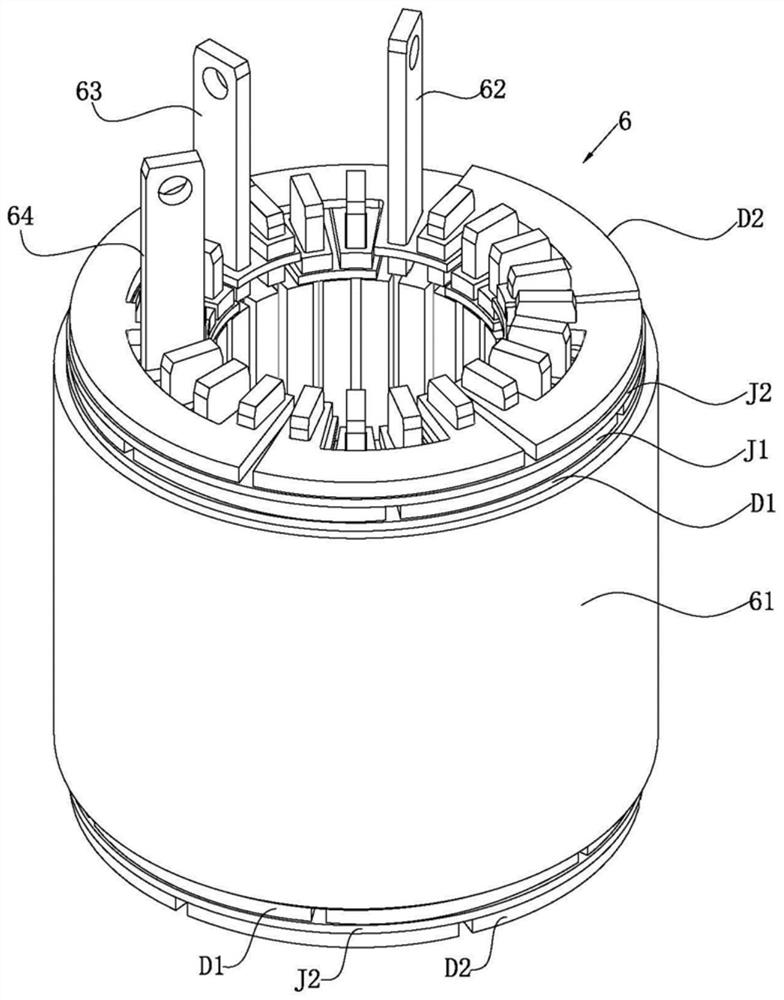

图3为本发明中的定子的结构示意图;

图4为本发明中的第一铜条的结构示意图;

图5为在图3的基础上隐藏了铁芯后的示意图;

图6为第一层导电连接组件的示意图;

图7为第二层导电连接组件的示意图;

图8为第一绝缘层的示意图;

图9为第一绝缘层的示意图;

图10为现有技术中的压气机叶轮与第一壳体配合的示意图;

图11为现有技术中的压气机叶轮的示意图;

图12为现有技术中的压气机叶轮工作时受到静压力的示意图;

图13为本发明中的压气机叶轮与第一壳体配合的示意图;

图14为本发明中的压气机叶轮的示意图;

图15为图13中的Q部放大图;

图16为本发明中的压气机叶轮工作时受到静压力的示意图;

图17为本发明中的压气机叶轮工作时进出气以及受力的示意图;

图18为通过叶轮机械应用计算流体动力学软件计算出的压气机叶轮上的筋条高度与所受轴向力之间的关系图;

附图中的标记:

第一壳体1,第一收纳腔体10;

第二壳体2,第二收纳腔体20;

压气机叶轮3,叶轮背面30,筋条31,近心端31a,远心端31b,叶轮背腔32;

电机4;

转子5,转子轴50,永磁体51,端盖52,碳纤维套53;

定子6,铁芯61,第一铜条62,第二铜条63,第三铜条64;

第一层导电连接组件D1,第二层导电连接组件D2,第一导电连接瓣65,第一跨越部65a,第一固定部65b,第一通孔65c,第一让位空间65d,第二导电连接瓣66,第二跨越部66a,第二固定部66b,第二通孔66c,第二让位空间66d,第三导电连接瓣67,第三跨越部67a,第三固定部67b,第三通孔67c,第三让位空间67d,第四导电连接瓣68,第四跨越部68a,第四固定部68b,第四通孔68c,径向延伸部69,第一绝缘层J1,第一环形部J1a,第一连接部J1b,第一安装孔J1c,第二绝缘层J2,第二环形部J2a,第二连接部J2b,第二安装孔J1c。

具体实施方式

如图1,本发明的高速离心式空气压缩机,包括第一壳体1、第二壳体2、压气机叶轮3、电机4,第一壳体1上设有第一收纳腔体10,第二壳体2连接于第一壳体1的一端后,在第二壳体2与第一壳体1之间形成第二收纳腔体20,压气机叶轮3位于第二收纳腔体20内,电机4的一部分位于第一收缩腔体10内。

如图1,电机4包括转子5、定子6,转子5穿过定子6,转子5与第一壳体1枢轴连接,转子5的一端位于第一壳体1外部且与压气机叶轮4连接。如图2,转子5为永磁转子,转子5包括转子轴50、永磁体51、端盖52以及碳纤维套53,转子轴50与轴承1a连接,轴承1a支撑在第一壳体上,转子轴50穿过永磁体51,碳纤维套53套在永磁体51的周面上,在永磁体51的两端分别安装有端盖52,优选地,端盖52的一部分过盈配合在碳纤维套53内。

如图2,转子5采用碳纤维套53绑扎永磁体51,避免离心力将永磁体51甩出,碳纤维套53质量轻转动惯量小,相比于传统合金套的电导率较大,空间和时间谐波会在合金保护套中产生较大的涡流损耗,碳纤维套53的电导率小,可以有效抑制保护套中的涡流损失,永磁转子5采用永磁体51面贴式,这样转子5回转半径小,空间利用率高。

如图2,转子轴50与左端(从图上看)的端盖52先过盈装配到位,在轴向上起到定位作用,再将永磁体51按圆周均布黏贴上去,再将右端(从图上看)的端盖52安装上去压紧磁钢另外一端,最后将炭纤维套53通过工装压入永磁体51外径,绑扎住永磁体,防止离心力作用将磁钢甩出。

如图3,定子6包括位于第一收纳腔10内且与第一壳体10固定的铁芯61、多个形成A相的第一铜条62、形成B相的第二铜条63、形成C相的第三铜条64,第一铜条62、第二铜条63、第三铜条64分别穿过铁芯61的嵌线槽,第一铜条62、第二铜条63、第三铜条64的两端分别暴露在铁芯61外部。第一铜条62、第二铜条63、第三铜条64裹上绝缘聚酰亚胺胶带后再穿过铁芯61。

本实施例中,铁芯61采用了高频低铁损无取向的0.2mm B20AT1200硅钢片黏胶制成,相比于传统铁芯连接工艺主要有铆钉铆接、激光焊接、自扣叠铆等方式,由于这几种方式对硅钢片绝缘层有一定的破坏,容易构成一个低阻抗环路,在低阻抗环路中将产生高于正常电流许多倍的大电流,容易发热,加快绝缘的变质老化,本发明中的铁芯采用黏胶镀层粘结而成避免传统工艺的缺点。

本实施例中,如图3和图4,第一铜条62、第二铜条63、第三铜条64的截面均呈矩形或多边形,采用这种结构的铜条代替传统铜丝绕组结构,该结构这使电机具有较多的铜和较高的铜/总体积系数,使电流的载流量大,从而使电动机的运行性能和效率更好。优选地,在第一铜条62、第二铜条63、第三铜条64的内壁上设有沿定子径向延伸的径向延伸部69,通过径向延伸部69,可进一步进增加各个铜条的体积,更进一步地提升电流的载流量。

如图4和图5,定子6还包括一端分别固定在铁芯61两个轴面端面上的第一绝缘层J1、第一层导电连接组件D1,第一层导电连接组件D1的一端与第一绝缘层J1的另一端固定,第一层导电连接组件D1包括一个或多个沿着铁芯61周向布置的第一导电连接瓣65、第二导电连接瓣66、第三导电连接瓣67,本实施例中,第一导电连接瓣65、第二导电连接瓣66、第三导电连接瓣67的数量分别为2两个,第一导电连接瓣65、第二导电连接瓣66、第三导电连接瓣67沿着同一圆周交替布置。

如图6,每个第一导电连接瓣65包括第一跨越部65a以及至少两个沿铁芯61径向延伸的第一固定部65b,第一固定部65b上设有第一通孔65c,至少两个第一铜条62分别穿过第一通孔65c后与第一固定部65b固定,每个第二导电连接瓣66包括第二跨越部66a以及至少两个沿铁芯61径向延伸的第二固定部66b,第二固定部66b上设有第二通孔66c,至少两个第二铜条63分别穿过第二通孔66c后与第二固定部66b固定;每个第三导电连接瓣67包括第三跨越部67a以及至少两个沿铁芯61径向延伸的第三固定部67b,第三固定部67b上设有第三通孔67c,至少两个第三铜条64穿过第三通孔67c后与第三固定部67b固定。

如图6,在第一跨越部65a以及第一固定部65b之间形成第一让位空间65d,在第二跨越部66a以及第二固定部66b之间形成第二让位空间66d,在第三跨越部67a以及第三固定部67b之间形成第三让位空间67d。

如图5,定子6还包括第二绝缘层J2、第二层导电连接组件D2,所述铁芯61一端设有两层第一层导电连接组件D1,两层第一层导电连接组件之间通过第二绝缘层J2分隔,所述铁芯61另一端还设有一层第二层导电连接组件D2,第一层导电连接组件D1与第二层导电连接组件D2之间通过第二绝缘层J2分隔,第一层导电连接组件D1与第二层导电连接组件D2均与第二绝缘层J2固定。

如图4和图5,形成A相的多个第一铜条62、形成B相的多个第二铜条63以及形成C相的多个第三铜条64中至少有一部分不与第一层导电连接组件连接,这些不与第一层导电连接组件连接的第一铜条62、第二铜条63、第三铜条64,分别通过第一让位空间65d、第二让位空间66d、第三让位空间67d后与第二层导电连接组件连接。

如图4和图7,所述第二层导电连接组件D2包括一个或多个沿着铁芯61周向布置的第一导电连接瓣65、第二导电连接瓣66、第三导电连接瓣67以及第四导电连接瓣68。

如图7,第四导电连接瓣68包括第四跨越部68a以及三个沿铁芯61径向延伸的第四固定部68b,第四固定部68b上设有第四通孔68c,A相中的一根第一铜条62、B相中的一根第二铜条63、C相中的一根第三铜条64分别穿过一个第四通孔68C后与对应的第四固定部68b固定。相邻两个第四固定部68b之间形成第四让位空间68d。

如图4、图5和图8,第一绝缘层J1包括第一环形部J1a以及设置于第一环形部J1a内周面上的多个第一连接部J1b,每个第一连接部J1b上设有两个第一安装孔J1c,第一铜条62、第二铜条63、第三铜条64分别穿过第一安装孔J1c且与第一安装孔J1c间隙或过渡配合。

如图4、图5和图9,第二绝缘层J2包括第二环形部J2a以及设置于第二环形部J2a内周面上的多个第二连接部J2b,每个第二连接部J2b上设有两个第二安装孔J1c,第一铜条62、第二铜条63、第三铜条64分别穿过第二安装孔J2c且与第二安装孔J2c间隙或过渡配合。

传统的废气涡轮增压器是在转动轴的一端固定涡轮,在转动轴的另一端固定压气机叶轮,转动轴通过安装在壳体上的轴承1a支撑,普通废气涡轮增压器工作时通过涡轮端的压力抵消来自压气机叶轮的轴向力,即涡轮端工作时产生例如向左的轴向力,而压气机叶轮3工作时产生例如向右的轴向力,涡轮端和压气机叶轮端产生的轴向力是相向的,这两个轴向力几乎大小相等,从而使加载在支撑涡轮和压气机叶轮的转动轴的轴承上的轴向力几乎为零,从而使得轴承受到的磨损小。

如图10和图11,离心式空气压缩机不同于普通废气涡轮增压器,离心式空气压缩机中的压气机叶轮3直接由电机驱动,将空气源源不断地压入到发动机内。电机直连的好处在于带来了更高的效率和更快的响应速度,离心式空气压缩机工作时,空气在压气机叶轮3尾缘处的压力达到最大,压气机叶轮3面向第一壳体1的叶轮背面30与尾缘的空间距离非常近,气流会从尾缘渗进叶轮背面30与第一壳体1之间的叶轮背腔32中,并停留在叶轮背腔32中,随着压气机叶轮3的高速旋转,使留在叶轮背腔32内气体对压气机叶轮3形成压力P(如图12),该压力P仅次于压气机叶轮3尾缘处的压力,此时,叶轮背面30会受到很大的压力,从而使对转子轴50产生的轴向作用力朝向一个方向,进而整个转子组件会对轴承1a产生一个很大的载荷,最终使轴承1a的磨损加剧,降低轴承的寿命。

如图13和图14,为了克服上述离心式空气压缩机中因气压进入叶轮背面30与第一壳体1之间导致支撑转子5轴承磨损的问题,在本发明中,压气机叶轮3面向第一壳体1的叶轮背面30设有多个用于降低压气机叶轮3工作时所受轴向力的筋条31,筋条31与叶轮背面30连为一体,形成的方式可以是筋条31与压气机叶轮3通过铸造一体成型,或者先形成压气机叶轮3,再在压气机叶轮3的叶轮背面30上通过机加工的方式加工出多个槽体,相邻两个槽体之间的凸起部分即为筋条31。

如图14,优选地,筋条31凸出于叶轮背面30。筋条31的一端为近心端31a,筋条31的另一端为远心端31b,近心端31a与远心端31b不在同一圆周上。更优选地,所述筋条31与压气机叶轮3的径向平行。

如图16,压气机叶轮3转动时,显然的是,这些筋条31随压气机叶轮3一起转动,筋条31对叶轮背腔32内的气体形成搅动作用,从而几乎处于静止状态的气体流动起来,使叶轮背腔32内气流的平均周向速度增加,进而提高了叶轮背腔32内的径向压力梯度,即产生一个抗衡压力P的反压力P1,从而使得叶轮背面30所受的轴向力(例如向前)减小,而在叶片通道(即压气通道)的一侧,流动状态几乎不受增加筋条31的影响,因此向后的轴向力基本不变,从而加载在轴承上的轴向力减小,这样可以使轴承受到的磨损降低。

如图17,所述的压气机叶轮3所受轴向力通过以下过程计算:

F

上式中,F

对于作用在压气机叶轮进口面上的气体力F

上式中,r

作用在压气机叶轮进口外径到出口外径上的气体力F

上式中,r

叶轮背面增加加强筋之后,对F

F

上式中,F

上式中,r

上式中,s为叶轮背腔间隙宽度,h为筋条高度。

本发明在叶气机叶轮3的叶轮背面30加设筋条31后,还采用如下方式对叶气机叶轮3所述轴向力的影响进行如下验证:

对叶轮背面30设置筋条31和不设置筋条31的模型分别进行全三维数值模拟,为充分评估具有筋条31的压气机叶轮3对轴承轴向力的影响,同时考虑设置筋条31后对压气机叶轮3气动效率的影响,将压气机叶轮3与叶轮背腔32部分进行联算,对整个计算域构建结构化网格,以提高计算精度。

采用ANSYS CFX(叶轮机械应用计算流体动力学软件)进行数值计算,将叶轮通道和叶轮背腔32均设为转动域,转速为100000rpm,给定压气机叶轮3进口总温总压和速度方向,以及压气机叶轮3出口和叶轮背腔32靠近转子轴处的出口背压(静压),湍流模型选择k-e模型,所有壁面为无滑移绝热壁面。

如图15,为定量评估叶轮背面30加设筋条31高度对轴向力的影响规律,设置共5组计算方案,包括4组叶轮背面30带有不同高度筋条31的方案和1组不带筋条31的方案。将叶轮背腔32间隙宽度s设置为1.3mm,筋条31高度h分别为0.4mm(方案1),0.6mm(方案2),0.8mm(方案3)和1mm(方案4),得到4组方案筋条31高度h对叶轮背腔32间隙宽度s的占比分别为30.8%,46.2%,61.5%,76.9%。

如图18,处理结果时,将压气机叶轮3上的大叶片、小叶片、轮毂和叶轮背面30所受到的轴向力进行矢量加和,即可得到该工况下压气机叶轮3所受的轴向力。将叶轮背面30加设筋条31与不设筋条模型进行对比,并轴向力数值无量纲化处理,得到图18的关系。

可以看出,随着叶轮背面30加设筋条31的高度增加,叶轮背面30所受的轴向力减小,所计算的方案中叶轮所受轴向力最多减少了44%左右,叶轮背面30加设筋条31减小叶轮背面30轴向力的效果明显。这主要是叶轮背面30加设筋条31的转动效果,使叶轮背腔32内气流的平均周向速度增加,进而提高了叶轮背腔32内的径向压力梯度,使得叶轮背面30所受的向前的轴向力减少,而在叶片通道的一侧,流动状态几乎不受叶轮背面30加设筋条31高度的影响,因此向后的轴向力基本不变,从而总的轴向力减小。

在考虑叶轮背面30设置筋条31对轴向力影响的同时,还要评估加筋对离心压气机气动效率的影响,如下表所示,数值模拟结果表明,叶轮背面30加设筋条31后对离心压气机的气动性能几乎没有影响。

通过上述计算以及实验的论证,显然,在叶轮背面30设置筋条31之后,具有如下优点:

(1),能够显著降低压气机叶轮在工作时的轴向力,轴向力最大可减少50%,适用于单独使用压气机的情况;

(2),没有大幅改变压气机叶轮本体结构,成本低且易于实现;

(3),在有效降低压气机叶轮轴向力的同时,增加了压气机叶轮的强度;

(4),应用范围广,该结构也可进一步推广于工作时受到气动力的盘式结构。

- 用于离心式空气压缩机的转轴以及离心式空气压缩机

- 用于离心式空气压缩机的叶轮组件以及离心式空气压缩机