一种高回弹率面料、加工设备及制备方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及复合纤维纺织面料技术领域,具体为一种高回弹率面料、加工设备及制备方法。

背景技术

高回弹面料由于具有卓越的柔软性和弹性回复性,优良的抗折皱性,使得通过由它制作的服装具有穿着舒适、干爽、挺括,触感柔软,易洗、快干的特点,高回弹面料一般是通过弹性纤维织造获得,弹性纤维是指具有高延伸性和高回弹性的丝束,早期一般为假捻变形丝,由于经过较高的超喂入比之后,使纤维会产生一种弹性的效果,但这种弹性的效果会随使用的频率而逐渐消除,随着技术发展,人们开发出复合弹性纤维,通过两种原料经复合纺丝工艺制成双组分复合弹力纤维,通过其中两组材料不同的特性粘度形成应力差,使得生产的纤维形成螺旋状,其相比传统的假捻变形丝具有更长效的回弹性,但是目前市面常见的弹性纤维回弹率仍有进一步改善的空间。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种高回弹率面料、加工设备及制备方法,解决了目前市面常见的弹性纤维回弹率仍有进一步改善空间的问题。

(二)技术方案

为实现以上目的,本发明通过以下技术方案予以实现:一种高回弹率面料:所述高回弹率面料由高回弹纺丝纤维纺织而成,所述高回弹纺丝纤维由芯层以及半包覆在芯层侧壁的皮层组成,所述高回弹纺丝纤维截面呈半圆形且直边设置有三组凸台,所述皮层材料为PA6切片,所述PA6切片特性粘度为2.77-2.79dL/g,所述芯层材料为PET切片,所述PET切片特性粘度为0.72-0.8dL/g,所述皮层在高回弹纺丝纤维中所占质量之比为70-80%,所述芯层在高回弹纺丝纤维中所占质量之比为20-30%。

一种高回弹率面料的加工设备,包括加热螺杆挤出机、熔体管道、计量泵、纺丝箱、侧吹风装置、上油轮、拉伸轮以及收卷机,所述纺丝箱下壁设置有用于喷出初生复合丝的喷丝板组件,所述喷丝板组件包括:连接座,所述连接座通过安装法兰、多组外六角螺丝可拆卸连接在纺丝箱下壁,所述连接座上壁设置有定位凸台,所述定位凸台圆周外壁设置有密封槽,所述密封槽内侧壁套设有密封圈,所述安装法兰设置在连接座圆周外壁且靠近上端位置;第一导流盘、第二导流盘以及喷丝盘,所述第一导流盘、第二导流盘以及喷丝盘从上到下依次可拆卸连接在连接座下壁,所述喷丝盘内壁设置有呈上下贯通的喷丝孔;联苯连接沉槽,所述联苯连接沉槽设置在连接座上壁且居中位置;引流结构,所述引流结构设置在连接座、第一导流盘以及第二导流盘之间,所述引流结构用于将熔体从纺丝箱中引导到喷丝孔;单丝加热结构,所述单丝加热结构设置在连接座、第一导流盘、第二导流盘之间,所述单丝加热结构用于提升局部温度。

优选的,所述连接座、第一导流盘、第二导流盘以及喷丝盘之间通过四根内六角螺丝可拆卸连接,所述连接座、第一导流盘、第二导流盘以及喷丝盘内壁中共同设置有两根定位销,两根所述定位销呈相对设置且其中一根直径为另一根直径的五分之三。

优选的,所述引流结构包括外进料槽、内进料槽、第一导流槽、第二导流槽、第一斜孔以及第二斜孔,所述外进料槽、内进料槽按从外到内顺序依次设置在连接座上壁,所述第一导流槽、第二导流槽按从外到内顺序依次设置在第一导流盘上壁,所述外进料槽与第一导流槽之间、内进料槽与第二导流槽之间分别通过多组导流孔贯通,所述第一斜孔、第二斜孔呈上下贯通状设置在第二导流盘内壁,所述第一斜孔、第二斜孔均呈倾斜设置,所述第一斜孔将第一导流槽与喷丝孔贯通,所述第二斜孔将第二导流槽与喷丝孔贯通。

优选的,所述第一导流盘上壁且位于第一导流槽、第二导流槽之间设置有隔热槽,所述隔热槽内侧壁设置有隔热毡。

优选的,所述单丝加热结构包括进口接头、出口接头、隔板以及加热槽,所述进口接头、出口接头均固定连接在联苯连接沉槽内侧下壁,所述加热槽设置在第一导流盘上壁且位于第二导流槽内侧,所述进口接头、出口接头分别通过两处联苯流通孔与加热槽贯通,所述隔板固定连接在加热槽内侧壁,所述隔板在俯视投影下位于进口接头与出口接头之间。

优选的,所述喷丝孔俯视截面结构为半圆形且半圆形直边设置有三组凸起。

一种高回弹率面料的制备方法,所述制备方法包括如下步骤:

S1、备料,将皮层材料PA6切片在80℃下燥12小时,将芯层材料PET切片在60℃下干燥8小时,其中,所述皮层材料PA6切片特性粘度为2.77-2.79dL/g且其在高回弹纺丝纤维中所占质量之比为70-80%,所述芯层材料PET切片特性粘度为0.72-0.8dL/g且其在高回弹纺丝纤维中所占质量之比为20-30%;

S2、制备纺丝熔体,将皮层材料PA6切片、芯层材料PET切片采用两组加热螺杆挤出机加热熔融后挤出再经熔体管道输送、计量泵计量,分别得到皮层纺丝熔体和芯层纺丝熔体;

S3、制备纺丝纤维,将皮层纺丝熔体和芯层纺丝熔体引入纺丝箱的纺丝组件,在纺丝箱的纺丝组件内流向纺丝组件的喷丝板组件,在喷丝板汇合并喷丝形成初生丝,初生丝通过侧吹风冷却、上油、拉伸、网络卷绕成筒,得到高回弹纺丝纤维;

S4、制备面料成品,将高回弹纺丝纤维进行纺织获得高回弹率面料成品。

优选的,所述皮层材料PA6切片干燥后含水率为≤20PPM;所述芯层材料PET切片干燥后的含水率为≤40PPM。

优选的,所述皮层材料PA6切片制备纺丝熔体时加热螺杆挤出机五组温区中温度从进料端到出料端分别为255℃、259℃、264℃、267℃以及270℃,所述芯层材料PET切片制备纺丝熔体时加热螺杆挤出机五组温区中温度从进料端到出料端分别为258℃、262℃、265℃、267℃以及268℃,所述皮层纺丝箱中联苯温度为270±1℃,所述芯层纺丝箱中联苯温度为268±1℃。

(三)有益效果

本发明提供了一种高回弹率面料、加工设备及制备方法。具备以下有益效果:

1、相比现有技术,该高回弹率面料,选用特性粘度2.77-2.79dL/g的PA6切片和特性粘度0.72-0.8dL/g的PET切片制成高回弹纺丝纤维,再将高回弹纺丝纤维进行纺织获得高回弹率面料成品,通过高回弹纺丝纤维双组份特性粘度高低不同,提升高回弹纺丝纤维的收缩差,配合高回弹纺丝纤维半圆形的截面形状,且皮层将芯层半包覆住、芯层远离皮层一侧设置三组凸台,进一步提升了收缩差,从而使得制成的高回弹纺丝纤维具有自然永久螺旋卷曲及优异弹性和弹性回复率,纺织获得的高回弹率面料回弹率高且弹性持久。

2、相比现有技术,该高回弹率面料的制备方法,通过调整皮层熔体及芯层熔体不同的挤出温度,以及控制皮层纺丝箱中联苯温度、芯层纺丝箱中联苯温度,使得皮层熔体及芯层熔体存在温度差,从而在冷却时能够获得更好的非对称冷却效果,进一步提升高回弹纺丝纤维的收缩差,进一步提升高回弹纺丝纤维的弹性和弹性回复率以及高回弹率面料的回弹率。

3、相比现有技术,该高回弹率面料的加工设备,通过在喷丝板组件中设置联苯连接沉槽,通过进口接头、出口接头与皮层纺丝箱联苯贯通,在第一导流盘中且位于第二导流槽内侧设置加热槽,并将加热槽通过联苯流通孔与进口接头、出口接头贯通,再配合设置的隔板,使得皮层纺丝箱联苯可以从进口接头进入,绕加热槽一周再从出口接头流出,形成循环,对第二导流槽进行加热,进一步稳定皮层纺丝熔体与芯层纺丝熔体之间的温差,隔热毡可以确保第二导流槽和第一导流槽之间温度不干涉,使得温度更加精准。

附图说明

图1为本发明高回弹纺丝纤维端头截面示意图;

图2为本发明喷丝板组件整体结构示意图;

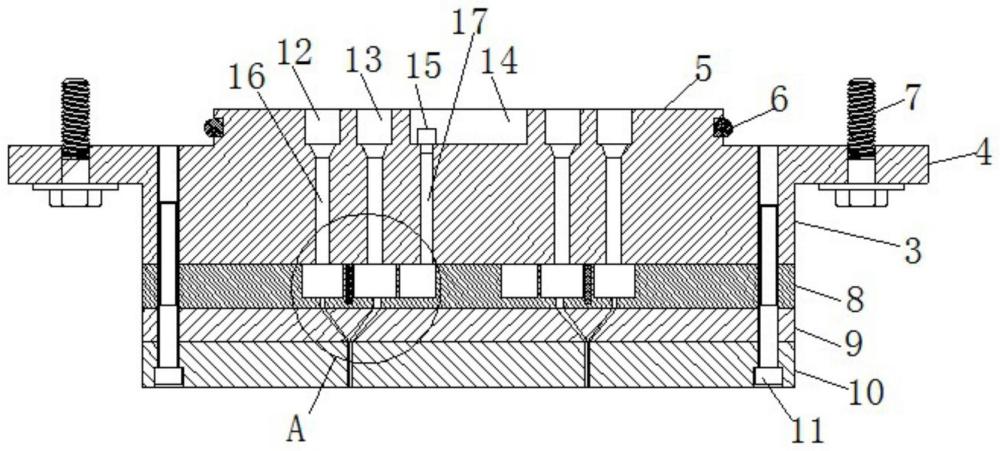

图3为本发明喷丝板组件内部结构剖视图;

图4为本发明图3中A处的局部放大图;

图5为本发明连接座结构示意图;

图6为本发明连接座俯面结构示意图;

图7为本发明第一导流盘俯面结构示意图;

图8为本发明第二导流盘俯面结构示意图;

图9为本发明喷丝盘及喷丝孔局部结构俯面示意图。

其中,1、皮层;2、芯层;3、连接座;4、安装法兰;5、定位凸台;6、密封圈;7、六角螺丝;8、第一导流盘;9、第二导流盘;10、喷丝盘;11、内六角螺丝;12、外进料槽;13、内进料槽;14、联苯连接沉槽;15、进口接头;16、导流孔;17、联苯流通孔;18、隔热毡;19、第一导流槽;20、第二导流槽;21、加热槽;22、第一斜孔;23、第二斜孔;24、喷丝孔;25、密封槽;26、定位销;27、隔板;28、隔热槽;29、出口接头。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明实施例提供一种高回弹率面料,高回弹率面料由高回弹纺丝纤维纺织而成,高回弹纺丝纤维由芯层2以及半包覆在芯层2侧壁的皮层1组成,高回弹纺丝纤维截面呈半圆形且直边设置有三组凸台,皮层1材料为PA6切片,PA6切片特性粘度为2.77-2.79dL/g,芯层2材料为PET切片,PET切片特性粘度为0.72-0.8dL/g,皮层1在高回弹纺丝纤维中占质量之比为70-80%,芯层2在高回弹纺丝纤维中占质量之比为20-30%,通过高回弹纺丝纤维双组份特性粘度高低不同,提升高回弹纺丝纤维的收缩差,配合高回弹纺丝纤维半圆形的截面形状,且皮层1将芯层2半包覆住、芯层2远离皮层1一侧设置三组凸台,进一步提升了收缩差,从而使得制成的高回弹纺丝纤维具有自然永久螺旋卷曲及优异弹性和弹性回复率,纺织获得的高回弹率面料回弹率高且弹性持久。

如图2至图9所示,一种高回弹率面料的加工设备,包括加热螺杆挤出机、熔体管道、计量泵、纺丝箱、侧吹风装置、上油轮、拉伸轮以及收卷机,纺丝箱下壁设置有用于喷出初生复合丝的喷丝板组件,喷丝板组件包括:连接座3、第一导流盘8、第二导流盘9、喷丝盘10、联苯连接沉槽14、引流结构以及单丝加热结构,纺丝箱中均设置有联苯加热装置;

连接座3通过安装法兰4、多组外六角螺丝7可拆卸连接在纺丝箱下壁,连接座3上壁设置有定位凸台5,定位凸台5圆周外壁设置有密封槽25,密封槽25内侧壁套设有密封圈6,安装法兰4设置在连接座3圆周外壁且靠近上端位置,纺丝箱下壁设置有定位孔,喷丝板组件安装时通过定位凸台5插入纺丝箱定位孔中,再通过多组外六角螺丝7进行固定;

第一导流盘8、第二导流盘9以及喷丝盘10从上到下依次可拆卸连接在连接座3下壁,连接座3、第一导流盘8、第二导流盘9以及喷丝盘10之间通过四根内六角螺丝7可拆卸连接,连接座3、第一导流盘8、第二导流盘9以及喷丝盘10内壁中共同设置有两根定位销26,两根定位销26呈相对设置且其中一根直径为另一根直径的五分之三,将第一导流盘8、第二导流盘9以及喷丝盘10设置成分体结构,使得内部的引流结构、单丝加热结构加工都非常方便,将两根定位销26尺寸设置成不同是为了组装时起防呆作用,避免方向装作,提高组装效率;

喷丝盘10内壁设置有呈上下贯通的喷丝孔24,喷丝孔24俯视截面结构为半圆形且半圆形直边设置有三组凸起,通过纺丝箱内压力从第一斜孔22、第二斜孔23将皮层1纺丝熔体、芯层2纺丝筒体挤入喷丝孔24,通过喷丝孔24俯视截面结构为半圆形且半圆形直边设置有三组凸起的设置,使得喷出的丝束截面呈半圆形的截面形状,且皮层1将芯层2半包覆住、芯层2远离皮层1一侧有三组凸台;

联苯连接沉槽14设置在连接座3上壁且居中位置,引流结构设置在连接座3、第一导流盘8以及第二导流盘9之间,引流结构包括外进料槽12、内进料槽13、第一导流槽19、第二导流槽20、第一斜孔22以及第二斜孔23,外进料槽12、内进料槽13按从外到内顺序依次设置在连接座3上壁,第一导流槽19、第二导流槽20按从外到内顺序依次设置在第一导流盘8上壁,外进料槽12与第一导流槽19之间、内进料槽13与第二导流槽20之间分别通过多组导流孔16贯通,第一斜孔22、第二斜孔23呈上下贯通状设置在第二导流盘9内壁,第一斜孔22、第二斜孔23均呈倾斜设置,第一斜孔22将第一导流槽19与喷丝孔24贯通,第二斜孔23将第二导流槽20与喷丝孔24贯通,第一导流盘8上壁且位于第一导流槽19、第二导流槽20之间设置有隔热槽28,隔热槽28内侧壁设置有隔热毡18,引流结构用于将熔体从纺丝箱中引导到喷丝孔24,芯层2纺丝熔体、皮层1纺丝熔体在各自纺丝箱中过滤、升温后分别进入外进料槽12、内进料槽13,再通过多组导流孔16分别进入第一导流槽19、第二导流槽20,进入第一导流槽19的芯层2纺丝熔体从第一斜孔22流向喷丝孔24,进入第二导流槽20的皮层1纺丝熔体从第二斜孔23流向喷丝孔24,芯层2纺丝熔体、皮层1纺丝熔体共同从喷丝孔24喷出形成复合丝束;

单丝加热结构,单丝加热结构设置在连接座3、第一导流盘8、第二导流盘9之间,单丝加热结构包括进口接头15、出口接头29、隔板27以及加热槽21,进口接头15、出口接头29均固定连接在联苯连接沉槽14内侧下壁,加热槽21设置在第一导流盘8上壁且位于第二导流槽20内侧,进口接头15、出口接头29分别通过两处联苯流通孔17与加热槽21贯通,隔板27固定连接在加热槽21内侧壁,隔板27在俯视投影下位于进口接头15与出口接头29之间,单丝加热结构用于提升局部温度,通过进口接头15、出口接头29与皮层1纺丝箱联苯连通,使得皮层1纺丝箱联苯能够对第二导流槽20进行加热,进一步稳定皮层1纺丝熔体喷丝前的温度,使得复合丝束喷出后皮层1、芯层2自身就存在一定温差,再配合非对称冷却,进一步提升了收缩差,使丝束形成螺旋状,提升弹性及回弹率。

实施例一

一种高回弹率面料的制备方法,制备方法包括如下步骤:

S1、备料,将皮层1材料PA6切片在80℃下燥12小时,将芯层2材料PET切片在60℃下干燥8小时,其中,皮层1材料PA6切片特性粘度为2.79dL/g且其在高回弹纺丝纤维中占质量之比为80%,芯层2材料PET切片特性粘度为0.72dL/g且其在高回弹纺丝纤维中占质量之比为20%,皮层1材料PA6切片干燥后含水率为≤20PPM;芯层2材料PET切片干燥后的含水率为≤40PPM;

S2、制备纺丝熔体,将皮层1材料PA6切片、芯层2材料PET切片采用两组加热螺杆挤出机加热熔融后挤出再经熔体管道输送、计量泵计量,分别得到皮层1纺丝熔体和芯层2纺丝熔体,皮层1材料PA6切片制备纺丝熔体时加热螺杆挤出机五组温区中温度从进料端到出料端分别为255℃、259℃、264℃、267℃以及270℃,芯层2材料PET切片制备纺丝熔体时加热螺杆挤出机五组温区中温度从进料端到出料端分别为258℃、262℃、265℃、267℃以及268℃;

S3、制备纺丝纤维,将皮层1纺丝熔体和芯层2纺丝熔体引入纺丝箱的纺丝组件,在纺丝箱的纺丝组件内流向纺丝组件的喷丝板组件,在喷丝板汇合并喷丝形成初生丝,初生丝通过侧吹风冷却、上油、拉伸、网络卷绕成筒,得到高回弹纺丝纤维,皮层1纺丝箱中联苯温度为271℃,芯层2纺丝箱中联苯温度为267℃,侧吹风相对湿度85%,风速0.85~1m/s,风压为20-40Pa,风温为16-20℃,无风带高度为30-50mm,网络压力0.10MPa,卷绕速度3100m/min,制成的高回弹纺丝纤维卷曲率55%,回弹率95%;

S4、制备面料成品,将高回弹纺丝纤维进行纺织获得高回弹率面料成品。

实施例二

一种高回弹率面料的制备方法,制备方法包括如下步骤:

S1、备料,将皮层1材料PA6切片在80℃下燥12小时,将芯层2材料PET切片在60℃下干燥8小时,其中,皮层1材料PA6切片特性粘度为2.77dL/g且其在高回弹纺丝纤维中占质量之比为70%,芯层2材料PET切片特性粘度为0.8dL/g且其在高回弹纺丝纤维中占质量之比为30%,皮层1材料PA6切片干燥后含水率为≤20PPM;芯层2材料PET切片干燥后的含水率为≤40PPM;

S2、制备纺丝熔体,将皮层1材料PA6切片、芯层2材料PET切片采用两组加热螺杆挤出机加热熔融后挤出再经熔体管道输送、计量泵计量,分别得到皮层1纺丝熔体和芯层2纺丝熔体,皮层1材料PA6切片制备纺丝熔体时加热螺杆挤出机五组温区中温度从进料端到出料端分别为255℃、259℃、264℃、267℃以及270℃,芯层2材料PET切片制备纺丝熔体时加热螺杆挤出机五组温区中温度从进料端到出料端分别为258℃、262℃、265℃、267℃以及268℃;

S3、制备纺丝纤维,将皮层1纺丝熔体和芯层2纺丝熔体引入纺丝箱的纺丝组件,在纺丝箱的纺丝组件内流向纺丝组件的喷丝板组件,在喷丝板汇合并喷丝形成初生丝,初生丝通过侧吹风冷却、上油、拉伸、网络卷绕成筒,得到高回弹纺丝纤维,皮层1纺丝箱中联苯温度为269℃,芯层2纺丝箱中联苯温度为268℃,侧吹风相对湿度85%,风速0.85~1m/s,风压为20-40Pa,风温为16-20℃,无风带高度为30-50mm,网络压力0.10MPa,卷绕速度3100m/min,制成的高回弹纺丝纤维卷曲率48%,回弹率91%;

S4、制备面料成品,将高回弹纺丝纤维进行纺织获得高回弹率面料成品。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。