用于涡轮机翼片的空气动力学轮廓的纤维预制件

文献发布时间:2024-01-17 01:23:59

技术领域

本发明涉及涡轮机叶片或翼片、特别是涡轮喷嘴叶片的空气动力学轮廓的纤维预制件。这些叶片或翼片可用于集成到航空或工业涡轮机中。

背景技术

涡轮喷嘴是联结到涡轮喷气发动机的壳体的部件,使得可以引导和定向主流中的气体。涡轮级由称为“喷嘴”(或定子)的叶片组件组成,接在叶片组件之后的是翼片组件或转子(成组涡轮盘和成组翼片)。涡轮喷嘴由具有中空翼型的叶片制成,即,翼型在其外端和内端之间的整个长度上具有内部纵向通路。这些通路使得可以将空气流从外部运送至内部,尤其是用于冷却涡轮转子轮的轮盘。

已提出将陶瓷基复合材料(CMC材料)作为涡轮机的热部元件。事实上,这些材料具有显著的热结构性能,即,使这些材料能够构成结构元件的机械性能、以及在高温下保持这些性能的能力。此外,CMC材料的密度比传统上用于涡轮机的热部元件的金属材料的密度低得多。

喷嘴受到与流路中的空气动力流有关的力、以及喷嘴下方的壳体上的活塞效应(喷嘴下方的上游腔体与下游腔体之间的压差)。这些力围绕喷嘴与壳体之间的固定件产生力矩。

喷嘴叶片必须通过确保足够结构强度的区域来传送力,同时具有相对复杂的形状以确保不同功能,如特别是气流到下游级的定向和分布(翼型的空气动力学轮廓)、引导流通过上部和下部流路(平台)、以及向内部壳体供应冷却空气。公开了一种飞行器螺旋桨翼型的文献FR 2 954 271也是已知的。

期望有一种涡轮机叶片或翼片,它以令人满意的方式确保对所施加的力的阻力以及所需功能。

发明内容

本发明涉及一种涡轮机叶片或翼片的中空空气动力学轮廓(中空空气动力学型材)的纤维预成型件,该预成型件制成一体(一件式),并且沿着轴向方向依次具有限定叶片或翼片的后缘的第一下游部分、限定叶片或翼片的压力表面和吸力表面的第二中间部分、和限定叶片或翼片的前缘的第三上游部分,

该纤维预成型件的特征在于,(i)第一下游部分由具有三维编织的第一纤维织构形成,其中,(ii)第二中间部分和第三上游部分由从第一纤维织构延伸的第二和第三非互联纤维织构形成,第二和第三纤维织构各自具有三维编织,并且其中,(iii)将第二或第三非互联纤维织构的部分折叠在第三或第二非互联纤维织构上以与其重叠,该折叠部分通过三维编织而获得。

纤维预制件在结构强度和对于轮廓(型材)的各种可实现弯度之间呈现出良好的折衷。一体形成的纤维预制件具有连续的织构增强件,这从结构强度的角度来看是有利的。此外,通过避免产生粘合区域,通过三维编织获得的相同织构形成的后缘与通过叠加两个纤维织构形成的后缘相比提供了改进的结构强度。第二或第三织构中的一个织构的部分在第二或三织构的另一织构上的折叠使得可以通过允许在压力表面与吸力表面之间形成长度上的显著差异来实现对于轮廓(型材)的更多可能弯度。

在一个示例性实施例中,纤维预制件是涡轮喷嘴叶片预制件,其中,第一下游部分沿径向方向自翼型部分具有非互联点,从而形成从该翼型部分延伸的两个非互联纤维区段,所述纤维区段限定叶片的平台的纤维增强件,并且第二和第三非互联纤维织构通过这些非互联纤维区段沿径向方向延伸。

在一个示例性实施例中,第二和第三非互联纤维织构彼此覆盖(披挂/覆盖在彼此之上),以便至少在前缘上彼此重叠。

作为变型,第二和第三非互联纤维织构彼此覆盖(披挂/覆盖在彼此之上),以便在前缘的不同区域中彼此重叠。

本发明还涉及一种由陶瓷基质复合材料制成的涡轮机叶片或翼片,包括如上所述的纤维预制件、和存在于纤维预制件的孔隙中的陶瓷基质。

本发明还涉及一种用于制造上述纤维预制件的方法,至少包括:

-将纤维坯料编织成一体(一件),至少包括:(i)通过三维编织第一纤维织构形成第一下游部分,和(ii)沿轴向方向从第一下游部分生成非互联点,以形成从第一纤维织构延伸的第二和第三非互联纤维织构,以及

-通过将所述坯料围绕一形状定位、并将第二和第三非互联纤维织构彼此覆盖(披挂/覆盖在彼此之上)以使它们彼此重叠来形成纤维预制件。

在一个示例性实施例中,编织坯料还包括从第一下游部分的翼型部分沿径向方向生成非互联点以形成非互联纤维区段,从而限定叶片的平台的纤维增强件,第二和第三非互联纤维织构通过非互联纤维区段沿径向方向延伸,其中,在坯料围绕该形状的定位以及第二和第三非互联纤维织构的覆盖之后获得纤维喷嘴叶片预制件。

附图说明

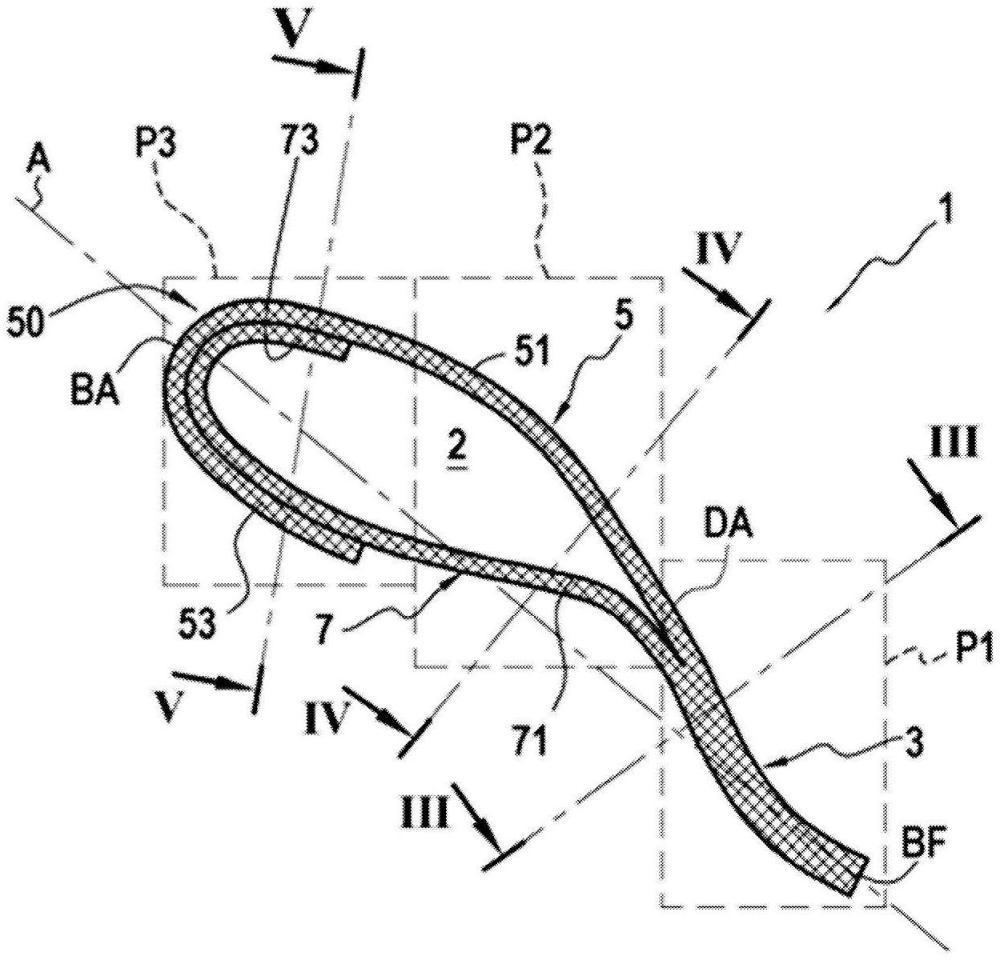

[图1]图1示意性地示出了根据本发明的纤维预制件的示例在横向于径向方向的平面中且在翼型部分的高度处的剖视图。

[图2]图2以示意平面图的方式示出了从两个不同的侧面观察的在成形以形成图1的纤维预制件之前的纤维坯料。

[图3]图3示意性地示出了图1的纤维预制件在横向于轴向方向的平面中且在第一下游部分的高度处的剖视图。

[图4]图4示意性地示出了图1的纤维预制件在横向于轴向方向的平面中且在第二中间部分的高度处的剖视图。

[图5]图5示意性地示出了图1的纤维预制件在横向于轴向方向的平面中且在第三上游部分的高度处的剖视图。

[图5A]图5A示意性地示出了一种纤维坯料变型,其旨在形成根据本发明的纤维预制件。

[图6]图6示意性地示出了根据本发明的纤维预制件的另一示例在横向于径向方向的平面中且在翼型部分的高度处的剖视图。

[图7]图7示意性地示出了根据本发明的纤维预制件的另一示例在横向于径向方向的平面中且在翼型部分的高度处的剖视图。

[图8]图8示意性地示出了根据本发明的纤维预制件的另一示例在横向于径向方向的平面中且在翼型部分的高度处的剖视图。

具体实施方式

图1是在横向于径向方向R的平面中的、取自涡轮机喷嘴叶片的纤维预制件1的翼型部分的高度处的视图,该径向方向在图3中示出。纤维预制件1旨在形成叶片的纤维增强件。

预制件1沿着轴向方向A依次具有限定叶片的后缘BF的第一下游部分P1、限定叶片的压力表面和吸力表面的第二中间部分P2、以及限定叶片的前缘BA的第三上游部分P3。

轴向方向A对应于气流在其中将要安装叶片的流路中的流动方向。径向方向R对应于沿着涡轮机的其中将要安装叶片的部分的半径的方向(将该部分的中心连接到其周缘的直线)。径向方向对应于沿着叶片高度的方向。此处,径向方向R对应于根据涡轮喷嘴的半径的方向。

在翼型部分上,第一部分P1由通过三维编织获得的单个第一纤维织构3形成。在所示的示例中,第一纤维织构3沿径向方向R延伸超过翼型部分,以形成两个非互联(未相互连接的)纤维区段32和34,这两个纤维区段限定了叶片的平台(此处为外部平台)的纤维增强件(见图2和图3)。在第一部分P1中,沿径向方向R产生表示为DR的第一非互联点,以便将第一织构3分裂成两个非互联的纤维区段32和34。非互联纤维区段32和34各自通过三维编织而获得。纤维区段32和34处于第一织构3的织物连续性(连续体)中。类似的结构(未示出)可用于形成内部平台的纤维增强件。术语“内部”和“外部”是关于径向方向R使用的。以本身已知的方式,通过不使纬纱穿过非互联区域从而不互联位于非互联点的任一侧的经纱层,来在两层经纱之间产生非互联点。在整个文本中,经纱和纬纱之间的作用是可互换的。

在轴向方向A上产生的第二非互联点DA存在于翼型部分中,以便由第一织构3形成第二和第三非互联纤维织构5和7。第二和第三非互联纤维织构5和7各自通过三维编织而获得。第二非互联织构5形成叶片的吸力表面,而第三非互联织构7形成叶片的压力表面。第二和第三非互联织构5和7在第一织构3的织物连续性中延伸(以织物连续体延伸)。第二和第三非互联织构5和7在此分别包括从非互联点DA延伸到前缘BA的第一区段51和71。每个第一区段51和71通过三维编织而获得。形成平台加强件的纤维区段32和34在径向方向R上在第一区段51和71的织物连续性中延伸(以织物连续体延伸)。图4是横向于轴向方向A截取的第二部分P2的剖视图,并示出了该点。

第二和第三非互联纤维织构5和7披挂在彼此之上(彼此覆盖)从而彼此重叠。第二纤维织构5和第三纤维织构7的重叠可以发生在第三上游部分P3上,如在所示的示例中。第二纤维织构5和第三纤维织构7在此处至少在前缘BA上彼此重叠,但当它们在前缘的不同区域上彼此重叠时,如下文所说明的,也不偏离本发明的范围。第二和第三纤维织构5或7中的一个在本文中围绕第三上游部分P3中的第二和第三纤维织构7或5中的另一个缠绕。在该示例中,第二纤维织构5围绕第三纤维织构7缠绕,但也可以制成相反的。第二和第三纤维织构5或7中的一个的部分50覆盖在第二和第三纤维织构7或5中的另一个上并与其重叠是通过三维编织而获得的。

在所示的示例中,第二和第三非互联纤维织构5和7延伸超过前缘BA,并且具有自前缘BA的第二区段53和73(从前缘BA开始具有第二区段53、73)。每个第二区段53和73通过三维编织而获得。第二区段53或73处于第一区段51和71的织物连续性(连续体)中。在所示的示例中,第一区段51和第二区段53形成第二非互联纤维织构5的部分50,该部分50折叠在第三非互联结构织构7上,以便与之重叠,该折叠部分通过三维编织而获得。另一方面,与第一区段51和71不同,第二区段53和73在平台高度处的延伸部可以是非编织的。因此,如图2和图5所示,第一非编织纱线的单向层153和173沿着径向方向R在第二区段53和73的延伸部中(以第二区段53和73的延伸部)延伸。类似地,第二非编织纱线的单向层134和132沿着每个纤维区段32和34的轴向方向A在延伸部中(以延伸部)延伸。第二和第三纤维织构5或7中的一个的单向层153或173面向第三上游区段P3中的第二和三纤维织构7或5中的另一个的纤维区段32或34(图5)。图5A示出了一种变型,其与图2的不同之处在于存在编织区域253和273,而不是由单向层132、134、153和173形成的非编织区域。在这种情况下,如图所示,沿着非流路区域中的前缘BA的切口使得可以折回平台加强件。

纤维预制件1限定了叶片的中空空气动力学轮廓。因此,纤维预制件1包括沿着径向方向R延伸的内部纵向通路2。在所示的关于喷嘴叶片的示例中,内部纵向通路2旨在被冷却空气流穿过。纵向通路2可以接纳金属主杆,使得可以承受机械力。压力表面和吸力表面限定了纵向通路2。纵向通路2存在于压力表面和吸力表面之间。

形成纤维预制件1的纱线可以由陶瓷、特别是碳化硅(SiC)或碳制成。

围绕另一织构缠绕的织构可止于压力表面或吸力表面。图6示出了一种变型,其中第一纤维织构3a非互联成为第二纤维织构5a和第三纤维织构7a,第二织构5a折叠在第三织构7a上并延伸到后缘BF。图7和图8示出了第一纤维织构3b、3c非互联成为第二纤维织构5b、5c和第三纤维织构7b、7c的变型,其中第二和第三纤维织构在压力表面或吸力表面上以及前缘BA的不同区域中覆盖(披挂)和重叠。在一个未示出的变型中,可以将图7和图8的示例的折叠织构5b、7c延伸到后缘BF。根据另一未示出的变型,第二和第三非互联纤维织构5或7之间的重叠止于前缘BA处(非互联织构没有延伸超过前缘的第二区段53和73)。

为了形成第一纤维预制件1,首先可以通过由陶瓷、特别是碳化硅(SiC)或碳制成的纱线的三维编织来生产纤维坯料。纤维坯料制成一体,并且包括通过在第一下游部分中三维编织形成第一纤维织构3、沿轴向方向A生成非互联点DA以形成第二和第三非互联纤维织构5和7、以及沿径向方向R生成非互联点DR以形成两个非互联纤维区段32和34。然后,在非互联纤维区段32和34的高度处的编织止于旨在成形后延伸超过前缘BA的区域。

然后,通过特别在图1的示例中至少在前缘BA的高度处将非互联织构5或7覆盖在另一非互联织构7或5周围,并通过在非互联点DR的高度处折回非互联纤维区段32和34以形成平台加强件,来使坯料围绕一形状成型。

然后可以切割纱线153、173、134和132的单向层,然后可以在由此获得的纤维预制件的空隙中形成基质。

基质可以全部或部分通过化学气相渗透或通过液体路线(液体行进)形成。液体路线技术可以是熔融渗透(MI)或聚合物浸渍热解(PIP)技术。通过上述技术形成陶瓷基体本身是已知的。将注意到,可以使用这些技术的组合来形成基质。例如,基质可以包括碳化硅。

涡轮机(例如航空涡轮发动机)的涡轮喷嘴叶片在形成基质之后获得。叶片由CMC材料制成,包括翼型以及内部平台和外部平台。内部平台的外表面和外部平台的内表面用于在将叶片安装在喷嘴中之后界定喷嘴中的气流的流路。涡轮喷嘴可以通过在涡轮壳体中安装成组如上所述的叶片来获得。

已经描述了制造喷嘴叶片的情况,但本发明可以推广到形成任何空气动力学轮廓,例如动叶,并且不是必须包括平台。在这种情况下,在获得中空的空气动力学轮廓之后,可以将形成根部的一部分的翼梁插入到腔体中,以便获得翼片。