一种玻璃纤维连续毡生产工艺

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及玻璃纤维制造技术领域,尤其是一种玻璃纤维连续毡的生产工艺。

背景技术

玻璃纤维连续毡是将玻璃纤维连续原丝按照标准排布均匀抛落,原丝通过吸风落体随机绕圈分布,再压合而成,简称连续毡,是一种新型复合材料用玻璃纤维无纺增强基材。连续毡主要用于玻璃钢机械成型,如干式变压器、树脂传递模型成型(RTM)等,具有机械性能高,绝缘性能好,耐腐蚀性能好,耐高温性能好等优异性能。

现有技术生产的玻璃纤维毡已经能够适用于大部分使用场景,但是因为厚度的不均匀性会导致下游生产时的生产成本较高。

如何进一步提升玻璃纤维的厚度均匀性成为了亟需解决的技术问题。

发明内容

本发明的目的是:克服现有技术中的不足,提供一种厚度更均匀的玻璃纤维连续毡的生产工艺。

为解决上述技术问题,本发明采用的技术方案如下:

一种玻璃纤维连续毡的生产工艺,将玻璃纤维纱筒均匀布置在纱架上,使用分纱装置对玻璃纤维进行分纱,送丝机将分离开的玻璃纤维连续抛入沉降室,期间,对分纱装置和送丝机使用静电消除装置进行静电消除工作。

进一步的,使用抽吸系统将沉降室内的玻璃纤维吸附在成型网带上形成毡胎,所述抽吸系统吸走的气体和沉降室内输入的气体为循环气体。

进一步的,对毡胎进行第一次针刺和第二次针刺,使得毡胎保持蓬松,玻璃纤维之间相互缠绕。

进一步的,在进行第二次针刺后对毡胎进行金属检测。

进一步的,在进行第一次针刺后对毡胎进行金属检测。

进一步的,所述抽吸系统分别从左右两侧同时进行抽吸。

进一步的,送丝机的下纱速度为20-300m/s。

进一步的,所述毡胎的前进速度为60-120m/min。

进一步的,所述分纱装置使得纱线之间的排列间隔为1-20mm。

进一步的,所述纱架上的纱筒数量为100-400个。

采用本发明的技术方案的有益效果是:

1、现有技术中,由于分纱装置与送丝机会持续与玻璃纤维接触并互相摩擦,分纱装置与送丝机上会产生静电,导致玻璃纤维在经过分纱装置和送丝机时会产生粘附或者缠绕,影响送丝机效率,导致送丝机抛入沉降室的玻璃纤维在宽度方向上不够均匀,影响生产出来的玻璃纤维毡在宽度方向上的厚度一致性,本申请中的某些实施例通过对分纱装置和送丝机进行持续的静电消除操作从而避免玻璃纤维粘附缠绕在分纱装置和送丝机上,提升玻璃纤维毡在宽度方向上的厚度一致性。

2、本申请中的某些实施例通过使用循环风在沉降室及抽吸装置内工作能够保证沉降室及抽吸装置内的气压平稳,避免因为气压的波动在成型过程中造成玻璃纤维毡的厚度不一,进一步提升了玻璃纤维毡的厚度一致性。

3、本申请中的某些实施例中抽吸装置从左右两侧同时吸风,使得玻璃纤维能够多向同时受力,使得玻璃纤维沉降的更加均匀,成型出的玻璃纤维毡的厚度更加均匀。

4、本申请的某些实施例通过在针刺工艺之后对玻璃纤维毡进行金属检测来检测玻璃纤维毡内是否有残留的针头以提升玻璃纤维毡的可靠性,避免玻璃纤维连续毡在应用于GMT板制造时损坏模具,在应用于干式变压器时造成漏电爆炸失效。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中

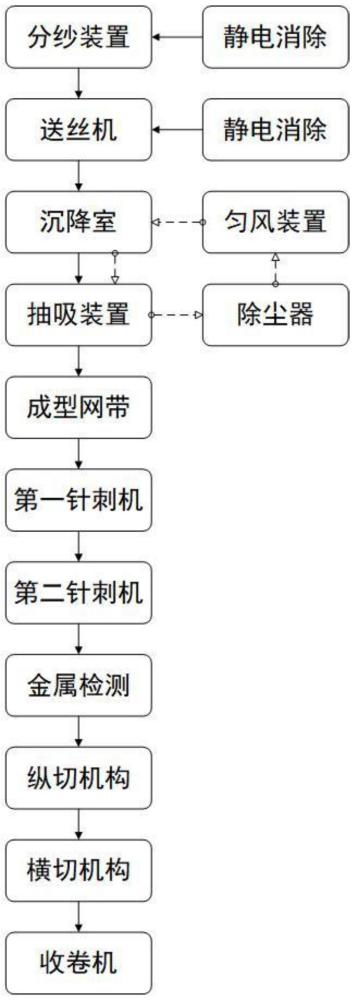

图1为本申请的工作流程图;

图2为本申请中另一种实施例的工作流程图。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。本发明利用结构示意图等进行详细描述,示意图只是实例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间。

本申请主要用于制造玻璃纤维连续针刺毡,本申请的说明书及附图以制造玻璃纤维连续针刺毡来详细说明一种玻璃纤维连续毡的生产工艺。

请参阅图1,一种玻璃纤维连续毡的生产工艺,将玻璃纤维纱筒均匀布置在纱架上,使用分纱装置对玻璃纤维进行分纱,送丝机将分离开的玻璃纤维连续抛入沉降室,期间,对分纱装置和送丝机使用静电消除装置进行静电消除工作。

其中,所述分纱装置使得纱线之间的排列间隔为1-20mm,具体间隔可以为1mm,2mm,3mm,4mm,5mm,6mm,7mm,8mm,9mm,10mm,15mm,20mm,送丝机的下纱速度为20-300m/s,具体速度可以为20m/s、40m/s、60m/s、80m/s、100m/s、120m/s、140m/s、160m/s、200m/s、240m/s、280m/s、300m/s。

现有技术中,由于分纱装置与送丝机会持续与玻璃纤维接触并互相摩擦,分纱装置与送丝机上会产生静电,导致玻璃纤维在经过分纱装置和送丝机时会产生粘附或者缠绕,影响送丝机效率,导致送丝机抛入沉降室的玻璃纤维在宽度方向上不够均匀,影响生产出来的玻璃纤维毡在宽度方向上的厚度一致性,本申请中的某些实施例通过对分纱装置和送丝机进行持续的静电消除操作从而避免玻璃纤维粘附缠绕在分纱装置和送丝机上,提升玻璃纤维毡在宽度方向上的厚度一致性。

进一步的,使用抽吸系统将沉降室内的玻璃纤维吸附在压纱装置上形成毡胎,所述抽吸系统吸走的气体和沉降室内输入的气体为循环气体。具体的循环方式为在抽吸系统的吸风机末端增加除尘器,在将除尘器的洁净空气出风口输入沉降室以实现沉降室内的空气循环。

优选的,除尘器选用脉冲除尘器。

由于循环气体处于封闭循环的状态中,工作中产生的异味容易堆积。为了避免循环气体中产生异味,可以在除尘器与沉降室之间增设光觧箱,以破坏循环气体中顽固的恶臭气体分子。

更进一步的,所述抽吸系统分别从左右两侧同时进行抽吸,能够在制造宽度较宽的玻璃纤维毡时保证宽度方向上玻璃纤维能够均匀的被流动的气体吸动,从而使得玻璃纤维毡在宽度方向上的厚度保持一致。

根据沉降室的数量,可将本申请分为以下两种实施例:

实施例1

请参阅图1,其中实现箭头为玻璃纤维的流动路径,虚线为气体的流动路径,本实施例中沉降室的数量为一,送丝机的数量为一,纱架同一布置在沉降室的一侧,抽吸系统从沉降室的下方进行抽气以使得玻璃纤维毡铺平。本实施例中,抽吸系统能够从沉降室的两侧分别进行吸风。

具体的,所述抽吸系统包括两个抽吸装置,分别为左抽吸装置和右抽吸装置,每个所述抽吸装置包括一个吸风机和一个除尘器,所述吸风机通过风管连接抽吸斗来从沉降室下方进行抽吸,所述吸风机的出风口连接除尘器的进风口,所述除尘器的出风口与所述沉降室连接。

实施例2

本实施例的区别与实施例1的区别仅在于沉降室的数量、送丝机的数量和纱架布置方式的区别。

请参阅图2,其中实现箭头为玻璃纤维的流动路径,虚线为气体的流动路径,本实施例中沉降室的数量为二,具体的,两座所述沉降室一前一后布置,相对应的,送丝机的数量为二,具体的,两座送丝机也一前一后布置,相对应的,纱架的数量为二且两座纱架分别设置在各自对应送丝机两组送丝机的外侧,抽吸系统从沉降室的下方进行抽气以使得玻璃纤维毡铺平。

本实施例中,抽吸系统能够从沉降室的左右两侧进行吸风。

具体的,所述抽吸系统包括两个抽吸装置,分别为第一抽吸装置和第二抽吸装置,每个所述抽吸装置包括一个吸风机和一个除尘器,所述吸风机通过两根风管连接两个抽吸斗分别从两个沉降室下方进行抽吸,所述吸风机的出风口连接除尘器的进风口,所述除尘器的出风口与所述沉降室连接。

本申请中的某些实施例通过使用循环风在沉降室及抽吸装置内工作能够保证沉降室及抽吸装置内的气压平稳,避免因为气压的波动在成型过程中造成玻璃纤维毡的厚度不一,进一步提升了玻璃纤维毡的厚度一致性。

本申请中的某些实施例中抽吸装置从左右两侧同时吸风,使得玻璃纤维能够多向同时受力,使得玻璃纤维沉降的更加均匀,成型出的玻璃纤维毡的厚度更加均匀。

优选的,为了使得玻璃纤维毡的厚度可调,本申请中的沉降室上连接有匀风装置,请参阅图1和图2,具体的,匀风装置为匀风板,匀风板可以控制沉降室的侧向进风通道的横截面积。

当需要毡胎厚度减小时,调节匀风板,以使得匀风板上的匀风孔面积变大,侧向进风通道的横截面积增加,通过侧向进风通道的气体流量变大,使得吸附在成型网带上的毡胎厚度变薄;

当需要毡胎厚度增加时,调节匀风板,以使得匀风板上的匀风孔面积减小,侧向进风通道的横截面积减小,通过侧向进风通道的气体流量减小,使得吸附在成型网带上的毡胎厚度增加。

优选的,一座沉降室布置在另一座沉降室的下游,每架纱架对应一座沉降室,每个沉降室中的气体分别从左右两侧被抽吸走。

每座纱架上的玻璃纤维纱筒数量为50-400个,具体数量可以为50、100、150、180、200、240、260、280、300、320、350、380、400。

对经过沉降及抽吸的玻璃纤维进行压纱以形成毡胎,对毡胎进行第一次针刺和第二次针刺,对毡胎进行加固,使得毡胎保持蓬松。

经过抽吸后的毡胎被传送装置送往针刺机进行第一次针刺,毡胎的前进速度为60-120m/min,具体速度可以为60m/min、70m/min、80m/min、90m/min、100m/min、110m/min、120m/min。

由于经过了两次针刺,断针的现象更易发生,为了避免制造完成后的玻璃纤维毡内带针,本申请中的某些实施例在第一次针刺或/和第二次针刺之后进行金属检测,以知晓经过针刺后的毡胎内是否存在断针,从而可以在收卷前对存在断针的段进行处理。

本申请的某些实施例在进行第二次针刺后对毡胎进行金属检测。

本申请的某些实施例在进行第一次针刺后对毡胎进行金属检测。

本申请的某些实施例通过在针刺工艺之后对玻璃纤维毡进行金属检测来检测玻璃纤维毡内是否有残留的针头以提升玻璃纤维毡的可靠性,避免玻璃纤维连续毡在应用于GMT板制造时损坏模具,在应用于干式变压器时造成漏电爆炸失效。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。