用于由夹层结构制造内衬的方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及一种用于生产内部覆盖物、尤其是用于机动车辆的地板覆盖物的方法。

背景技术

在现有技术中已经知晓了基于

这种机器的特定特征在于,其包括覆盖有刷子的输送机,刷子用于形成均匀的丝绒。这种机器包括针刺系统,该针刺系统的针穿过刷子的刷毛沿着沉积在输送机上的纤维层移动。

在EP0183952中详细描述了这种机器及构成该机器的部件的操作。

从现有技术、特别是根据FR1558413进一步知道了覆盖物制造方法,其包括制作相对于纵向方向具有给定的平均取向的纤维网的步骤,随后是使网穿过包括一组旋转盘和固定起圈元件的起圈系统以便产生起伏的步骤。

根据这样的方法,网通过纤维交织堆积而形成,在拉伸系统中拉伸网之前将网在其自身上进行折叠以便获得所需的纤维取向。

然而,应注意的是,堆积系统和拉伸系统通常是昂贵的,这对覆盖物的经济利益有影响。另外,所执行的拉伸通常是显著的,特别是拉伸比可获得值为5,这可能导致网中的不规则性并因此导致最终覆盖物中的不规则性。

发明内容

本发明的目的特别是通过提出一种用于制造覆盖物的方法来克服这些缺点,该方法实施起来更简单且更经济,同时能生产良好质量的覆盖物。

为此,本发明的主题特别是涉及一种用于制造用于机动车辆的地板覆盖物的方法,其包括:

-生产沿着纵向方向伸长的纤维网的步骤,该纤维网的纤维具有相对于纵向方向形成平均角度的取向,

-使纤维网沿着纵向方向通过包括一组旋转盘和固定起圈元件的起圈系统以便产生起伏的步骤,

-在通过步骤之后的在配备有刷子的输送机上传送所述层并在刷子中积聚起伏以便达到预定密度的步骤,

-在积聚的起伏上沉积纤维的第一预针刺层的沉积步骤,

-通过穿过刷子的针刺将积聚的起伏与第一预针刺层组合以获得一种结构的组合步骤,

其特征在于,所述方法包括:

-将所述结构与纤维的第二预针刺层组合以便获得夹层结构的组合步骤;以及

-分离夹层结构以便获得两个对称的丝绒覆盖物的步骤,

并且:

-网为纤维取向的平均角度包括在5°和10°之间并且面密度包括在80g/m

-所述方法包括在通过步骤之前的以包括在1.5和2之间的拉伸比纵向拉伸网以减小其面密度的步骤。

根据本发明的方法提供了通过分离夹层结构而由该结构生产覆盖物。

为此,具有包括在5和10°之间的平均角度的纤维取向对于获得具有足够高度的夹层结构似乎是最佳的。因此,在本工艺中使用简单的梳理网。

为了进一步优化该方法,在起圈步骤之前进行附加的拉伸,拉伸比小于2。这样,可以减小网的面密度并限制在该过程期间施加到纤维的力。

根据本发明的方法可以进一步具有单独地或根据所有技术上可想到的组合采取的以下特征中的一个或多个。

-所述起伏由圈形成,每个圈具有沿着与纵向方向垂直的横向方向的预定宽度G和沿着与纵向方向和横向方向垂直的高度方向的预定高度H,网(20)的纤维的取向相对于纵向方向(X)的平均角度α满足在+/-5°的精度内的sinα=G/2H的关系。

-网的纤维、第一层的纤维和第二层的纤维选自于由诸如聚丙烯、聚对苯二甲酸乙二醇酯(PET)、聚酰胺、聚乳酸、它们的混合物或共聚物的热塑性聚合物制成的纤维或诸如单独使用或以混合物使用的亚麻纤维或汉麻纤维的天然来源的纤维。

网的纤维、第一层的纤维和第二层的纤维均由相同的材料制成。

-网的纤维、第一层的纤维和第二层的纤维之中的至少两组由不同的材料制成。

-所述制造方法包括:在通过针刺将积聚的起伏与第一预针刺层组合的步骤之后并且在将所述结构与第二层组合的步骤之前的用于翻转所述结构的步骤。

本发明还涉及一种用于制造用于机动车辆的地板覆盖物的系统,该系统包括:

-网制作系统,用于制作沿着纵向方向伸长的纤维网,该网制作系统被配置为用于使纤维具有相对于纵向方向形成平均角度的取向,

-起圈系统,其包括一组旋转盘和固定起圈元件以便产生起伏,

-配备有刷子的输送机,该输送机布置在起圈系统的输出处,用于在刷子中积聚起伏以便达到预定密度,

-第一沉积系统,用于在积聚的起伏上沉积纤维的第一预针刺层,

-第一针刺系统,用于通过穿过刷子的针刺将积聚的起伏与第一预针刺层组合以获得一种结构,

其特征在于,所述制造系统包括:

-第二沉积系统,用于在结构的积聚的起伏上沉积纤维的第二预针刺层,以便获得夹层结构;以及

-分离系统,用于分离夹层结构以便获得两个对称的丝绒覆盖物,

并且:

-所述网制作系统是梳理机,该梳理机被配置为使得所产生的梳理网具有包括在5至10°之间的纤维取向的平均角度以及包括在80g/m

-所述制造系统包括在起圈系统上游的用于纵向拉伸网的系统,该用于纵向拉伸网的系统被配置为用于应用包括在1.5和2之间的拉伸比。

根据本发明的制造系统可以进一步具有单独地或根据所有技术上可想到的组合采取的以下特征中的一个或多个。

-拉伸系统包括第一组上游驱动辊和第二组下游驱动辊,该第二组的下游驱动辊易于以比第一组的上游驱动辊的旋转速度高的旋转速度旋转地移动,使得梳理网在其整个长度上不以相同的速度移动。

-所述制造系统包括在第一针刺系统下游并在第二沉积系统上游的用于翻转结构的系统。

附图说明

在阅读下面仅作为非限制性例子给出并参照附图的描述之后,本发明的不同的特征和优点将呈现出来,在附图中:

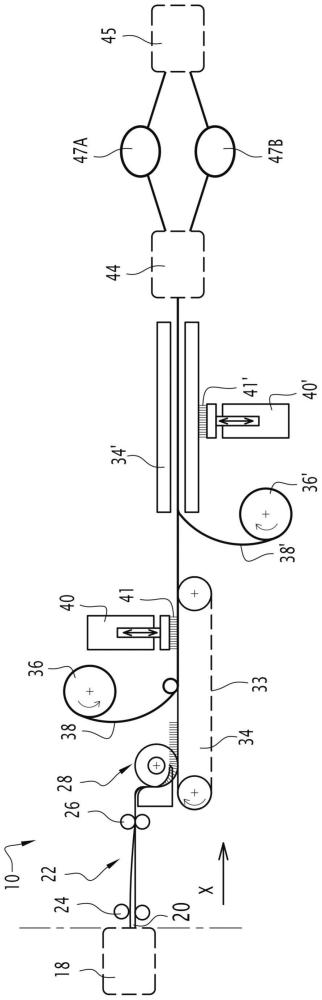

图1示意性示出了根据本发明的实施方式的例子的用于制造覆盖物的系统;

图2以侧视图示意性示出了在分离步骤之前使用图1所示的系统制造的夹层结构;

图3以侧视图示意性示出了通过分离图2所示的夹层结构而产生的覆盖物;

图4以俯视图示意性示出了穿过图1所示系统的纤维网的纤维。

具体实施方式

图1示出了用于制造针刺覆盖物12、12'的系统10。制造系统10可以通过实施根据本发明的实施方式的例子的用于制造覆盖物的方法来使用。

根据本发明,覆盖物12、12'是通过将图2所示的夹层结构12A沿着对称平面P分成两部分来产生的,这将随后更详细地说明。

在分离之后获得的覆盖物12、12'在图3中示出。覆盖物12、12'是相同的,因此下文将给出对它们的共同描述。

每个覆盖物12、12'形成例如内部覆盖物,更具体地形成用于机动车辆的内部覆盖物,所述覆盖物旨在放置在车辆的地板上或壁上。作为变型,覆盖物12、12'可形成任何可想到的内部覆盖物。

每个覆盖物12、12'具有彼此平行的未粘合的纤维15的面层14、14',以及形成底部的背层16、16',该底部基本上由彼此粘合的纤维17、17'组成。

纤维15和17、17'例如由诸如聚丙烯、聚对苯二甲酸乙二醇酯(PET)、聚酰胺、聚乳酸、它们的混合物或它们的共聚物的热塑性聚合物制成。作为变型,纤维15和17、17'可以是天然来源的纤维,例如单独使用或以混合物使用的亚麻纤维或汉麻纤维。

纤维15和17、17'可以具有不同的性质。纤维15可由聚酰胺制成,而纤维17、17'由PET制成。同时,纤维17和纤维17'可以具有相同的性质,或者在变型中具有不同的性质。

层14和16、16'可由包含一定百分比的粘结纤维(即,双组分纤维)的混合物组成,其中一种组分具有比另一种组分低的熔化温度。

面层14具有丝绒的外部外观。所述丝绒由纤维15组成。

面层14的厚度通常大于底部16的厚度。面层14具有例如包括在2和8mm之间的厚度。

面层14的丝绒密度优选在0.05g/cm

所述密度例如是通过确定通过将整个面层14向下刮削到底部16、16'而获得的材料质量与刮削层的初始体积相比之间的比率来测量的。

丝绒的生产率由在总体向下刮削到底部之后的丝绒重量与片12的总重量相比的比率构成,例如包括在50%和80%之间。

所使用的纤维的长度通常包括在60mm和200mm之间。

纤维的纱线支数优选地包括在4(双组分纤维)和17分特之间。

纤维的卷曲优选地为每厘米2.5和4个起伏。

制造系统10包括适用于生产沿着纵向方向X延伸的梳理网20的梳理系统18,纵向方向X对应于生产方向(机器方向)。图4中示意性示出的梳理网20包括所述第一纤维15,所述第一纤维15主要沿着与纵向方向X形成角度α的取向方向定向。梳理系统18被配置为使得取向方向与纵向方向X形成包括在5°和10°之间的角度α。

应当注意,角度α是平均角度,即,每个纤维的取向可以略微偏离角度α,但是由所有纤维的取向形成的角度的平均值基本上等于角度α。

此外,梳理系统18被配置为使得梳理网20具有包括在80g/m

应当注意,为了获得期望的纤维取向和期望的面密度对梳理系统18进行调整是本领域技术人员的常规程序,因此本领域技术人员将知道如何根据上文指示的参数配置梳理系统。

因此,制造方法包括使用梳理系统18生产梳理网20的步骤。

制造系统10包括在梳理系统18下游的用于拉伸梳理网20的拉伸系统22。因此,制造过程包括使用拉伸系统22来拉伸梳理网20。

拉伸系统22被配置为用于以包括在1.5和2之间的拉伸比执行纵向拉伸。在本文中将记得,拉伸比是拉伸之后的网的一部分的长度与拉伸之前的网的该相同部分的长度之间的比。

这种纵向拉伸具有减小梳理网20的面密度的效果。

拉伸系统22包括例如第一组24驱动辊和第二组26下游驱动辊。每组24、26包括一起工作的两个辊,梳理网20在这两个辊之间与这两个辊接触地通过。因此,每组24、26的辊的旋转驱动使梳理网20沿着纵向方向X移动。

第二组26的下游驱动辊能以比第一组24的上游驱动辊的旋转速度大的旋转速度旋转地移动,使得梳理网20在其整个长度上不以相同的速度移动。然后,由于所述速度差异,对在每组24、26的辊之间通过的梳理网20进行拉伸。

将输入辊的周边速度表示为V

如上所述,在本发明的框架内的拉伸比E在1.5和2之间选择。

已经描述了由两组辊组成的拉伸系统22,但是可以使用不同的方式来执行拉伸。

制造系统10包括在拉伸系统22的输出处的本身已知的起圈系统28,例如,其部分地类似于在EP0859077中描述的起圈系统。这样的起圈系统28旨在通过设置相同的垂直圈(vertical)来使网20的纤维15起圈,从而形成起伏。因此,本文的制造方法包括使用起圈系统28使梳理网20的纤维15起圈的步骤。

起圈系统28包括承载在公共横向轴线上的一组旋转盘30,该组旋转盘30以优选等于网20进入起圈系统28的速度的周边速度连续地旋转。

旋转盘30优选地各自在其周边上设置有用于沿着网20移动的齿。

起圈系统28还包括起圈指状物32,每个指状物布置在两个相邻的盘30之间。起圈指状物32延伸到基本上与盘30相切的一个端部。这样,每个纤维15通过在每个端部由相应的盘30移动,通过在布置在两个盘30之间的对应的起圈指状物32上移动而被预起圈。

现在将描述纤维15在两个相邻的盘30之间的路线。

纤维15与纵向方向X形成角度α,纵向方向X也是梳理网20在起圈系统28中的向前运动方向。

通过一个盘30使纤维15的前部移动,并且通过另一个盘30使该纤维15的后部移动。由于两个盘刚性地附接于同一轴线,因此其旋转速度是相同的。

纤维15的前部首先到达行程末端,抵靠在随后将描述的止动件上。当前部抵靠时,后部继续向前移动直到后部也抵靠,从而使纤维15弯折,然后纤维15形成圈。

穿过起圈系统28的纤维15均具有与上述相同的行为,使得所有起圈纤维15在网20的在与纵向方向X垂直的横向方向Y上获得的宽度上形成起伏。

每个圈具有在与纵向方向和横向方向垂直的高度方向上获得的高度H,以及在横向方向Y上获得的宽度G。应当注意,宽度G基本上对应于两个相邻的盘30之间的间距。

如果满足关系sinα≤G/2H,则纤维在圈中形成完全相同的长度,这提供了纤维的完美平行化。

盘被定位成使得它们在与设置在

然后可以观察到,根据在EP0859077中描述的原理,这种类型的带可以用作如上所述的止动件。事实上,当不再存在盘时,刷子的刷毛通过返回其初始位置而在纤维上施加压力,这可以阻挡然后保持起伏的结构。

因此,上文提到的止动件包括输送机34的带33。带33是在两个驱动辊之间延伸的环形带。带33设有刷子。

带33沿着纵向方向X以比旋转盘30的切向速度低的速度移动,从而使得盘具有用于使离开旋转盘30的纤维15停止的作用。

然后起伏在带33的刷子上积聚,其密度取决于旋转盘30和带33之间的速度差。本领域技术人员将知道如何根据期望的密度来确定速度差。

如果丝绒的期望面密度例如为300g/m

这种系统可以用于获得通常不能通过常规方法实现的高丝绒密度。

刷子还防止纤维15被盘30向上移动,向上移动将不利于起伏的形成。

制造系统10还包括用于在积聚在刷子上的起伏上沉积第一层38的第一系统36。第一层38由所述纤维17形成,所述纤维17例如具有与梳理网20的纤维相同的性质。

第一层38是预针刺的。

然后,将由起伏的纤维15和第一层38的堆叠形成的结构用于在包括至少第一针板41的第一针刺系统40或针刺头下通过。

由刷式输送机34和针板形成的组合件本身是已知的,例如由

第一针板41与输送机34的带33相对地布置,并且可以朝向带33垂直地展开以便刺穿所述结构。

针板41承载多根针,从而产生大约200至400cps/cm

针板41可用于通过从第一层38中抽取纤维并使其穿入梳理网20中,将第一层38刚性地附接到由起伏(即,完全或部分地沉积在刷子内部的梳理网20)构成的结构上。为此,应当记住,针在这种类型的

导致第一层38组合在梳理网20上的第一层38的纤维在网20中的穿入的深度可以是可变的,从大约0.5mm到1mm的较低值开始直到穿入深度P,在这种情况下,第一层38的纤维也将有助于提供网20的丝绒。

在这样的步骤期间,与第一底部16一样,面层14通过将纤维15与第一层38的纤维17缠结来形成。

然后,以常规方式从输送机的刷子中抽取由面层14和第一底部形成的结构,然后将该结构沉积到来自第二沉积系统36'的第二层38'上。第二沉积系统36'例如布置在第一输送机34的输出处的腔体中。

将第二层38'沉积在针刺台34'上。

将由其上沉积有该结构的第二层38'形成的组合体引入到第二针刺系统40'上,该第二针刺系统40'至少包括放置在该结构下方的第二针板41'。

应当注意,针刺台34'不由输送机形成,因为所述组合体由布置在生产线的端部处的卷绕系统驱动,该卷绕系统随后将描述。因此,第二针刺系统40'可以由常规针刺机组成,而不由

第二层38'由上述的纤维17'形成,所述纤维17'例如具有与第一层38的纤维17相同的性质。

第二层38'是预针刺的。

因此,将第二层38'与纤维网20以与预先将第一层38与相同的纤维网20针刺的相同方式进行针刺。

在这样的步骤期间,通过将纤维15与第二层38'的纤维17'缠结来形成第二底板16'。

根据可想到的变型,制造系统10包括在第一针刺系统下游的用于翻转结构的系统,该用于翻转结构的系统适用于从输送机33的刷子中抽取结构并将该结构搁置到第二针刺系统的砧座上。因此,该结构将其纤维15向上呈现。

在所有情况下,结构和第二层38'被布置成使得第二层38'相对于第一层38位于网20的另一侧上以便形成夹层结构,其中网20布置在第一层38和第二层38'之间。

系统10还包括用于通过沿着上述的对称平面P平行于底部16、16'切割夹层结构来将夹层结构分成两个对称部分的系统44。

这种操作使用被称为切刀的机器来执行,该机器通常用在皮革和无纺织物的领域中,配备有柔性刀片,并且其操作逻辑与带锯的操作逻辑相当。应当注意,通过针刺的夹层结构的机械附接足以用于分离。

在分离系统44的下游,两个卷绕系统47A、47B在底部16、16'上施加对应的牵引力,负责沿着夹层结构从具有第二层38'的组合件移动。卷绕系统47A、47B分别卷绕所述结构的两个部分,以便形成两个卷筒,一个卷筒包括第一覆盖物12,另一个卷筒形成第二覆盖物12'。

然后将卷筒送至系统45,用于针对第一覆盖物12将面层14的纤维粘结到第一底部16中并且针对第一覆盖物12'将面层的纤维粘结到第二底部16'中。这种粘结系统45例如是热粘合设备,特别是通风烘箱或红外烘箱。

粘结可以通过任何可想到的方式进行,例如通过将胶乳加入到层38、38'中或每个层38、38'与网20之间,或通过在网20的纤维之间和/或每个层38、38'中加入热熔粘结纤维。粘结纤维通常比胶乳优选,因为它们是可回收利用的。所有针刺型构造为了提供丝绒纤维与底部的足够的内聚力并防止撕裂或磨损问题所需的这种粘结是以常规方式进行的,因此将不进行更详细的描述。

应该注意,为了使丝绒具有最佳外观,特别是最佳密度,并且为了使丝绒在起圈盘中不具有过早断裂的纤维(这将对其总体外观有害),纤维取向角度α必须满足在+/-5°精度内的关系sinα≤G/2H。

应当注意,在通过分离夹层结构而由该结构制成覆盖物的情况下,必要的圈高度大约为H=15mm(特别是由于分离之后PET材料的显著收缩)。这样的高度对应于大约2°的小角度。

因此,使用直接的梳理网,例如具有包括在5和10°之间的平均纤维角度的纤维网。发现确实满足了关系sinα≤G/2H,这提供了丝绒中纤维的良好的平行化。确实已经发现,这样的梳理网对于获得用于由单独的夹层结构来生产覆盖物的足够高度是最佳的。

还发现,在进入起圈系统28之前以包括在1.5和2之间的拉伸比直接进行补充拉伸减小了网的面密度并且限制了起圈期间的力,而不会显著地改变角度α,因此不会对产品的质量造成损害。这样可以获得最佳结果。