一种水刺无纺布提花网制作工艺及电铸装置

文献发布时间:2023-06-19 19:38:38

技术领域

本申请涉及水刺无纺布提花网套制作的技术领域,尤其是涉及一种水刺无纺布提花网制作工艺及电铸装置。

背景技术

水刺无纺布采用纺织纤维为原料,通过对纤维的开松、混合、梳理,形成一定厚度的纤网层,再利用高压高速的微细水流对纤网进行喷射,促使纤维网中的纤维互相缠结而形成具有一定强度、厚度的无纺布。

水刺无纺布提花网套是水刺设备中重要组成部分,纤维网经水刺设备反复水刺缠结,然后再通过水刺提花网进行水流喷射后,使本来均匀的纤维产生了转移,形成镂空孔形或规则图案或不规则图案的花纹,相关技术中的水刺提花网的花纹一般设置为二维平面,花纹的种类较为单一。

发明内容

为了改善水刺无纺布提花网套上花纹种类单一的问题,本申请提供一种水刺无纺布提花网制作工艺及电铸装置。

第一方面,本申请提供一种水刺无纺布提花网制作工艺,采用如下的技术方案:

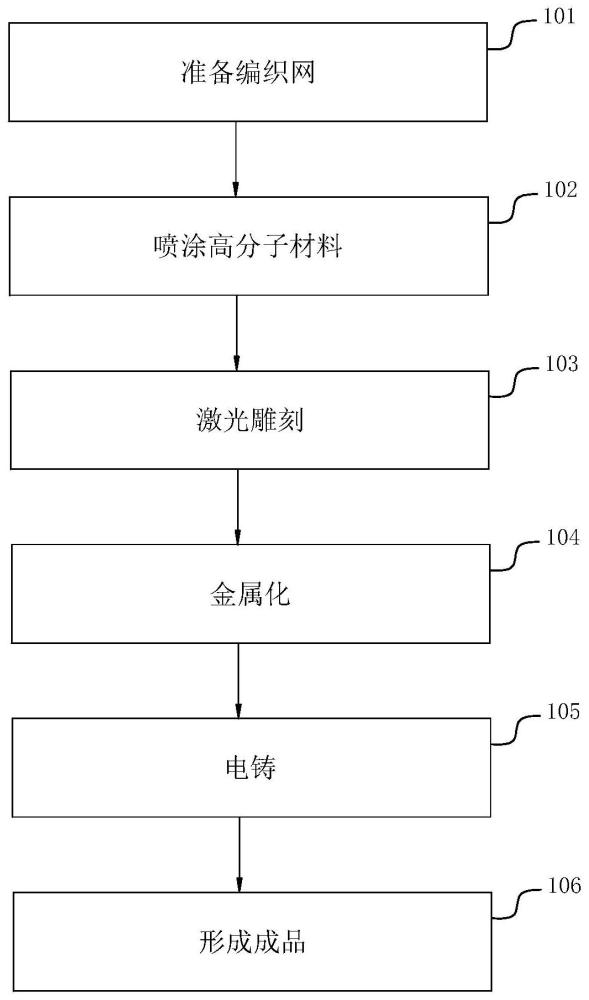

一种水刺无纺布提花网制作工艺,所述工艺包括:

准备基础网:准备带孔的编织网套;

喷涂:在带孔的编织网套上进行喷涂作业;

激光雕刻;对编织网套进行激光雕刻;

金属化;对激光雕刻完成的编织网套进行金属化处理;

电铸:将金属化的编织网套进行电铸镍处理;

形成成品。

通过采用上述技术方案,制作水刺无纺布提花网套时,首先准备一张带孔的编织网套,在编织网套上进行喷涂作业,喷涂材料的厚度根据使用需求而定;编织网套喷涂完成以后,将喷涂好一定厚度喷涂材料的编制网套晾干,晾干方式可以根据实际情况进行选择,可以选择自然风干、或者选择通过干燥机进行干燥;编织网套干燥以后,即可通过激光雕刻机在喷涂有喷涂材料的编织网套上雕刻想要的花纹;由于喷涂材料为绝缘体,因此对雕刻完成的编织网套进行金属化处理,使得雕刻后的喷涂材料能够导电,最后将金属化完成的编织网套进行电铸金属保护表层,形成水刺无纺布提花网套,电铸的目的是为了提高水刺无纺布提花网套的硬度和韧性,且电铸镍具有较高的强度和硬度,抗蚀性良好,进行水刺印花处理时,能够延长水刺无纺布提花网套的使用寿命。

优选的,所述编织网套采用金属、非金属的编织网套或金属圆网,所述编织网套的厚度为0.1毫米-1.5毫米。

通过采用上述技术方案,编织网套材料的限定,使得制作完成的水刺无纺布提花网套能够有足够的透水能力;由于在编织网套上还需要进行喷涂作业、金属化和电铸处理,因此若编织网套很厚实,最后制作完成的水刺无纺布提花网套将不具备透水能力。

优选的,所述喷涂的喷涂材料的厚度为0.2毫米-3毫米;

在带孔的编织网套上进行喷涂作业后,再对编织网套进行干燥处理。

通过采用上述技术方案,喷涂的喷涂材料的厚度根据实际需求而定,即,若花纹较为细腻,则需要喷涂的喷涂材料较薄;若花纹较为粗矿,则需要喷涂的喷涂材料较厚,使得水刺工艺后的无纺布上的花纹更加明显。

第二方面,本申请提供一种电铸装置,采用如下的技术方案:

一种电铸装置,包括电铸池和置于电铸池内的电铸挂具,还包括:

转动机构,设置于所述电铸池上,用于驱动所述电铸挂具转动;

摆动机构,设置于所述电铸池上,用于驱动所述电铸挂具摆动;

升降机构,设置于所述电铸池上,用于驱动所述电铸挂具升降;

驱动件,用于启动所述转动机构、摆动机构和升降机构。

通过采用上述技术方案,电铸是利用金属的电解沉积原理来精确复制某些复杂或特殊形状工件的特种加工方法。通常情况下,使用的电铸池只有腔体,腔体内的电铸液是静止的,电铸速度较慢,不能适应生产的需要,因此本申请中,采用高浓度电铸溶液,并通过转动机构、摆动机构和升降机构对池内的电铸溶液进行搅拌,可以提高电流密度,缩短电铸时间,从而可以提高电铸效率。即,将水刺无纺布提花网套放置于电铸挂具上,然后通过驱动件驱动转动机构转动,电铸挂具将带动水刺无纺布提花网套转动,水刺无纺布提花网套在转动的同时实现摆动和升降,从而对电铸池内的电铸溶液进行搅拌,以提高电流密度、缩短电铸时间,从而提高电铸效率。

优选的,所述电铸池的侧壁上设置有支撑架,所述驱动件设置于支撑架上;

所述转动机构包括相互啮合的内齿轮和外齿轮,所述内齿轮固定穿设于所述电铸池的内壁上,所述支撑架上转动穿设有驱动轴,所述驱动轴的一端与驱动件固定连接,所述驱动轴的另一端固定穿设于外齿轮的中心孔处,所述电铸挂具与外齿轮连接;

所述电铸池的侧壁上开设有滑轨,所述滑轨沿所述电铸池的周向开设,所述支撑架远离驱动件的一端与滑轨连接,且沿滑轨的圆周方向滑动。

通过采用上述技术方案,外齿轮通过驱动轴设置于支撑架上,驱动件控制驱动轴转动,驱动轴转动带动外齿轮转动,由于内齿轮固定不动,因此当外齿轮实现自转的同时,还能够沿着内齿轮的内周转动,从而带动电铸挂具在电铸池内转动,对电铸溶液进行搅拌,以提高电流密度、缩短电铸时间。当外齿轮沿着内齿轮的内周转动时,由于驱动件将同步转动,因此支撑驱动件的支撑架也将沿着电铸池的圆周转动。

优选的,所述摆动机构包括摆动组件和限位组件;

所述摆动组件包括相互啮合的偏心齿轮和常规齿轮,所述驱动轴固定穿设于所述偏心齿轮的转动中心处,所述电铸挂具与常规齿轮连接;

所述限位组件包括偏心轮和常规轮,所述偏心轮固定于所述偏心齿轮远离外齿轮的一面;所述常规轮与常规齿轮转动连接,所述常规轮滑移设置于支撑架上;

所述偏心轮和常规轮之间通过连接块连接,且所述偏心轮与常规轮之间转动连接。

通过采用上述技术方案,驱动件控制驱动轴转动,驱动轴转动带动偏心齿轮转动,由于常规轮滑移设置于支撑架上,因此常规轮相对于支撑架来说,难以产生转动,当偏心齿轮转动带动偏心轮转动时,常规齿轮难以绕着偏心齿轮转动,又由于连接块的设置,常规齿轮带动电铸挂具沿着支撑架做滑移运动,从而实现电铸挂具在电铸池内摆动,对电铸溶液进行搅拌,以提高电流密度、缩短电铸时间。

优选的,所述升降机构包括往复丝杆和与往复丝杆配合的往复螺母,所述电铸挂具上连接有连接杆,所述往复丝杆与连接杆远离电铸挂具的一端固定连接,所述往复螺母固定于常规齿轮的中心轴处;

所述往复丝杆远离连接杆的一端固定有限制往复丝杠转动的限位杆,所述支撑架上开设有腰型孔,所述限位杆穿过腰型孔,且沿着腰型孔的长度方向滑移。

通过采用上述技术方案,偏心齿轮转动带动常规齿轮转动,从而带动往复螺母转动,由于限位杆的设置,当往复螺母转动时,即可实现往复丝杆的升降运动,从而实现电铸挂具的升降运动。

优选的,所述电铸挂具包括限位挡板和限位挡柱,所述限位挡板连接杆连接,所述限位挡柱设置于所述限位挡板上,所述限位挡柱与所述限位挡板之间形成有限位卡槽。

通过采用上述技术方案,将水刺无纺布提花网套置于限位卡槽内,通过限位挡板和限位挡柱为水刺无纺布提花网套实现限位,以便于水刺无纺布提花网套在电铸池内实现电铸工艺。

优选的,所述限位挡板远离连接杆的一端固定有限位底座,所述限位挡柱滑移设置于限位底座上,所述限位底座上设置有对限位挡柱锁紧的锁紧件。

通过采用上述技术方案,限位挡柱的位置可以调节,以便于适应不同厚度的水刺无纺布提花网套,从而实现对不同厚度的水刺无纺布提花网套进行电铸处理。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过对水刺无纺布提花网套进行电铸镍处理,能够提高水刺无纺布提花网套自身的强度、硬度和抗腐蚀性,起到延长水刺无纺布提花网套的使用寿命的效果;

2.通过设置转动机构、摆动机构和升降机构,能够对电铸池内的电铸溶液进行搅拌,以提高电流密度、缩短电铸时间,从而提高电铸效率;

3.限位挡柱滑移设置于限位底座,能够起到适应不同厚度的水刺无纺布提花网套的效果。

附图说明

图1是本申请实施例中水刺无纺布提花网套的制作工艺流程图。

图2是本申请实施例中电铸装置的结构示意图。

图3是本申请实施例中电铸挂具的结构示意图。

图4是本申请实施例中电铸装置的全剖结构示意图,用于体现转动机构、摆动机构和升降机构的位置关系。

图5是本申请实施例中用于体现偏心齿轮、常规轮和升降机构之间的连接关系。

附图标记说明:1、电铸池;2、电铸挂具;21、限位挡板;22、限位挡柱;23、限位卡槽;24、限位底座;241、滑移槽;25、锁紧件;251、锁紧螺母;252、锁紧螺栓;3、驱动件;4、转动机构;41、内齿轮;42、外齿轮;43、驱动轴;44、支撑架;45、滑轨;5、摆动机构;51、摆动组件;511、偏心齿轮;512、常规齿轮;52、限位组件;521、偏心轮;522、常规轮;523、连接块;524、第一承重杆;525、第一承重槽;526、第二承重杆; 527、条形孔;528、连接槽;6、升降机构;61、往复丝杆;62、腰型孔;63、连接杆;64、限位杆。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种水刺无纺布提花网制作工艺。参照图1,一种水刺无纺布提花网制作工艺,工艺包括:

准备基础网101:准备带孔的编织网套,即基础网,基础网采用金属材料或者非金属材料,金属材料一般选择不锈钢、铜或镍,非金属材料一般选择陶瓷、纳米碳纤维等硬质材料。本申请实施例中,选用不锈钢的材料。编织网套可以直接采购带孔的基础网,也可以采用镍质圆网,或通过打孔机在材料上进行打孔操作,或电铸形成一张带微小孔的基础网。基础网的厚度为0.1毫米-1.5毫米,本申请实施例中,基础网的厚度为0.4毫米,以便于后续处理加工形成水刺无纺布提花网套,以确保水刺无纺布提花网套的整体厚度,便于将水刺无纺布提花网套安装至水刺机上。基础网上布满小孔,使之具备透水能力,并且还能便于后续进行喷涂作业,使得喷涂材料与基础网之间粘固的更加紧密,以便于后续的加工。

喷涂102:在带孔的基础网上进行喷涂作业,喷涂的喷涂材料的厚度为0.2毫米-3毫米,喷涂的喷涂材料的厚度根据实际需求而定,若需要水刺较为复杂、细腻的花纹,则喷涂的喷涂材料的厚度可以选择较薄的。后期在激光雕刻时,较为复杂细腻的花纹,花纹雕刻的深度较浅。若花纹雕刻的较深,又因为花纹复杂、细腻,水刺的时候,在无纺布上难以形成花纹。若水刺花纹为较为简单、粗矿的花纹,则喷涂的喷涂材料的厚度可以加厚,激光雕刻时,以便于花纹更加明显,可以将花纹的深度加深,以便于水刺工艺。喷涂材料一般为硝酸银、柠檬酸、葡萄酸、蔗糖、酒精、纤维素及碳酸钠混合溶液,通过多头喷枪,边混合边喷涂。

激光雕刻103;对喷涂好一定厚度的带孔的金属或非金属编织网或金属圆网进行激光雕刻。将无纺布所需花纹的计算机编程输入激光雕刻机内,然后即可通过程序控制对喷涂有喷涂材料的基础网进行雕刻。雕刻的深浅与花纹的难易程度有关,上述已经论述,在此不做赘述。在带孔的基础网上进行喷涂作业后,对基础网进行干燥处理。干燥的方式方法可以根据相对的气候进行调整。夏天,温度较高,可以选择自然风干的方式,冬天,温度较低,可以通过干燥机进行干燥,即可根据实际情况进行选择。激光雕刻完成,需要对雕刻花纹完成后的的基础网进行质检,对花纹的完整程度进行检查,并且对雕刻完成的花纹进行修整。

金属化104;对已经完成雕刻的基础网进行金属化处理;本申请实施例中金属化采用常规的非金属金属化的方法。使其表面呈现出金属的某些性质,如导电性、导热性等。电铸金属材料后具有金属外观,镀层硬度高可以代替金属制品,降低成本;同时由于喷涂材料一般具有高韧性,耐热性,耐蚀性等,使得金属化的喷涂材料比普通金属材料性能更好。本申请实施例中,对喷涂有高分子的基础网进行金属化,以实现激光雕后固结在基础网的喷涂材料具备有导电性能,从而以便于后续电铸处理。

电铸105:将金属化的基础网进行电铸金属处理,将金属化的基础网放到含镍的电铸液中,作为阴极,电流密度为20A每平方分米,温度为65度,PH值为4.5,以获取电铸后的基础网。以提高水刺无纺布提花网套的强度和硬度。对无纺布进行水刺时,由于水刺无纺布提花网套的强度和硬度较高,从而能够在水刺时,使得水刺无纺布提花网套不容易受到损伤,从而延长水刺无纺布提花网套的使用寿命。金属化和电铸能够对基础网上激光雕刻的花纹起到保护作用,并且金属化和电铸难以对花纹造成影响。

形成成品106:水刺无纺布提花网套电铸完成后,对水刺无纺布提花网套进行清洗晾干,即可形成成品。

本申请实施例还公开一种电铸装置。参照图2,一种电铸装置包括电铸池1,电铸挂具2置于电铸池1内,在电铸池1上设置有转动机构4、摆动机构5、升降机构6以及用于启动转动机构4、摆动机构5和升降机构6的驱动件3。驱动件3启动转动机构4实现对电铸挂具2的转动,转动机构4动作的同时,摆动机构5带动电铸挂具2在电铸池1内摆动,同时,升降机构6带动电铸挂具2在电铸池1内实现升降运动。即,将水刺无纺布提花网套置于电铸挂具2上,将电铸挂具2置于电铸池1内,驱动件3启动转动机构4、摆动机构5和升降机构6,以实现电铸挂具2的转动、摆动和升降,以对电铸池1内的电铸溶液进行搅拌,以提高电流密度、缩短电铸时间,从而提高电铸效率。

参照图3,电铸挂具2包括限位挡板21、限位底座24和限位挡柱22,限位挡板21和限位底座24相互固定呈“L”形设置,限位挡柱22滑移设置于限位底座24上。在限位底座24上开设有滑移槽241,限位挡柱22插设于滑移槽241内,且限位挡柱22能够沿着滑移槽241的长度方向滑移,以扩大或者缩小限位挡板21和限位挡柱22之间的距离。本申请实施例中,限位挡柱22设置为两个,限位挡柱22也可以设置为三个或者更多。两个限位挡柱22通过锁紧件25进行锁紧,本申请实施例中,锁紧件25可以是锁紧螺栓252和与锁紧螺栓252配合的锁紧螺母251,也可以是其他能够对两个限位挡柱22进行锁紧的锁紧销等零部件。限位挡板21和限位挡柱22之间形成有限位卡槽23,将水刺无纺布提花网套放置于限位底座24上,且卡设于限位卡槽23内,然后移动限位挡柱22,将水刺无纺布提花网套卡紧后,通过锁紧螺栓252和锁紧螺母251对两个限位挡柱22进行锁紧,从而将水刺无纺布提花网套固定于电铸挂具2上,以便于实现电铸工艺。

参照图4,转动机构4包括相互啮合的内齿轮41和外齿轮42,内齿轮41固定穿设于电铸池1的内壁上,即,内齿轮41的外圈与电铸池1的内壁固定连接。在电铸池1的侧壁上开设有滑轨45,滑轨45绕电铸池1的周向开设。在电铸池1的侧壁上设置有支撑架44,支撑架44朝向电铸池1的一端插设于滑轨45内,且在转动机构4的带动下能够沿着滑轨45圆周方向运动。驱动件3固定于支撑架44上,本申请实施例中,驱动件3为电机,电机固定于支撑架44上,驱动件3的输出轴穿过支撑架44且朝电铸池1内部延伸。在驱动件3的输出轴的端部固定有驱动轴43,驱动轴43固定穿设于外齿轮42的中心轴处。通过驱动轴43对外齿轮42实现支撑,使得外齿轮42和内齿轮41之间始终保持啮合的状态。当驱动件3控制驱动轴43转动时,外齿轮42即可转动,由于内齿轮41固定不动,因此外齿轮42将沿着内齿轮41的圆周方向转动。

参照图4,摆动机构5包括限位组件52和摆动组件51。限位组件52包括偏心轮521和常规轮522,驱动轴43固定穿设于偏心轮521的转动中心处,在偏心轮521和支撑架44之间设置有第一承重杆524,在偏心轴上开设有第一承重槽525,第一承重杆524的一端与支撑架44固定连接,另一端呈“T”形卡设于第一承重槽525内。当驱动件3控制驱动轴43转动时,偏心轮521即可转动,第一承重杆524将绕着第一承重槽525的圆周方向运动。为了提高承重能力,第一承重杆524设置有多个,从而降低驱动轴43的承重。

参照图4和图5,常规轮522与偏心轮521的侧壁通过连接块523连接,在偏心轮521的侧壁的周向开设有连接槽528,连接块523固定于常规轮522的侧壁上,连接块523卡设于连接槽528内。在支撑架44上开设有条形孔527,所述支撑架44和常规轮522之间设置有第二承重杆526,第二承重杆526的一端固定于常规轮522上,另一端滑移设置于条形孔527内。通过第二承重杆526对常规轮522实现支撑,为了提高承重能力,第二承重杆526可设置有多个,并且多个第二承重杆526对常规轮522进行固定和限位,使得常规轮522只能产生往复移动,难以产生转动。

驱动件3控制驱动轴43转动,驱动轴43转动带动偏心轮521转动,由于偏心轮521与常规轮522相互连接,偏心轮521转动即可推动常规轮522沿着条形孔527的长度方向移动,常规轮522沿着偏心轮521和常规轮522的中心连线方向实现往复运动,并且常规轮522往复位移的行程为偏心轮521的偏心距,电铸挂具2与常规轮522连接,从而实现电铸挂具2的往复移动,以便于对电铸液进行搅拌。

参照图4,摆动组件51包括相互啮合的偏心齿轮511和常规齿轮512,偏心齿轮511与偏心轮521同轴固定连接,且偏心齿轮511与偏心轮521转动轴也相同,即为驱动轴43;常规齿轮512与常规轮522同轴转动,即,偏心齿轮511与偏心轮521同轴线设置,常规齿轮512与常规轮522同轴线设置。驱动轴43固定穿设于偏心齿轮511和偏心轮521的转动中心处,电铸挂具2与常规齿轮512连接。当常规轮522沿着偏心轮521和常规轮522的中心连线方向实现往复运动时,电铸挂具2即可实现往复运动。

参照图5,升降机构6包括往复丝杆61和与往复丝杆61配合的往复螺母,往复丝杆61的两端分别固定有连接杆63和限位杆64,连接杆63与电铸挂具2之间通过螺母固定,以便于将电铸挂具2进行拆卸,以实现电铸挂具2的维修或者对水刺无纺布提花网套的装拆。限位杆64的横截面设置为方形,支撑架44上开设有与限位杆64适配的腰型孔62,限位杆64穿过腰型孔62,且能够沿着腰型孔62的长度方向滑移。往复螺母固定穿设于常规齿轮512的中心轴处。驱动件3控制驱动轴43转动,驱动轴43转动带动偏心齿轮511转动,偏心齿轮511转动带动常规齿轮512转动,从而带动往复螺母转动,由于限位杆64只能沿着腰型孔62的长度方向滑移,因此当常规齿轮512转动时,即可实现往复丝杆61的升降运动,从而实现电铸挂具2的升降运动。

本申请实施例一种电铸装置的实施原理为:将水刺无纺布提花网套放置于电铸挂具2上,通过限位挡板21和限位挡柱22进行夹紧并置于电铸池1内,浸没在电铸液内。驱动件3控制驱动轴43转动,驱动轴43转动同时带动偏心轮521、偏心齿轮511和外齿轮42转动,此时,由于内齿轮41固定不动,外齿轮42实现自转的同时,还能够沿着内齿轮41的内周转动,从而带动支撑架44沿着电铸池1周向运动;同时由因为偏心轮521和偏心齿轮511在同步转动,因此常规轮522和常规齿轮512也将同步运动,即,由于常规轮522和偏心轮521之间始终处于接触的状态,因此常规齿轮512与偏心齿轮511之间始终处于啮合的状态,偏心齿轮511转动时,常规齿轮512在实现自转的同时实现往复摆动,同时实现往复丝杆61的升降运动,即实现电铸挂具2的升降运动。因此当驱动件3控制驱动轴43转动,电铸挂具2能够在绕着电铸池1的圆周转动的同时,还能够实现往复摆动,且实现升降运动,以此对电铸池1内的电铸溶液进行搅拌,以提高电流密度、缩短电铸时间,从而提高电铸效率。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。