一种高弹不倒伏舒适毛圈织带的制造方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及一种毛圈弹性带的制造方法,尤其是一种高弹不倒伏舒适毛圈织带的制造方法。

背景技术

目前国内外市场上流通的毛圈弹性带,广泛用于服饰、鞋帽、旅行箱包、体育器材、医疗器械、交通工具、消防设施等紧固件和背带,性能稳定,安全可靠。但是这些毛圈弹性带毛圈纵向密度都比较小(≤16横列/25.4mm),毛圈高度2.0mm左右,拉伸比(织物原长与最大伸长比)1:1.2-1.3。毛圈纵向密度小,高度高,毛圈按压容易倒伏,弹性不好,织物拉伸比小,手感僵硬,不舒适。

发明内容

本发明的目的之一是提供一种高弹不倒伏舒适毛圈织带的制造方法。

本发明的这个以及其它目的将通过下列详细说明和描述来进一步体现。

本发明的高弹不倒伏舒适毛圈织带的制造方法,包括织物(织带)组织设计、经编机选用、原料选用、织物结构参数设计、编织时梳节墊纱规律设计、编织和上胶涂层等步骤,其中所述的织物组织为四梳经编织物,由毛圈紗、氨纶纱、衬纬纱和织物中部地组织紗构成,其连接关系如附图1。

其中:1,2,3,4,5,6,7,8,9,10,11,12表示织物纵行;Ⅰ,Ⅱ,Ⅲ,Ⅳ表示织物横列。毛圈紗、氨纶纱和地组织紗在奇数纵行的同一针内形成三根纱线的线圈,作为织物基本组织。毛圈紗在偶数纵行织针形成开口线圈,成圈后从针背上脱下,形成毛圈。由于氨纶纱在每个织针上成圈,其高弹性将织物纵向拉紧,毛圈就在偶数织物纵行竖起在织物表面,在奇数纵行夹在基本组织中。衬纬纱不成圈,夹在毛圈和氨纶纱与织物中部地组织纱的延展线之间,起到加厚织物,使织物横向不易变形的作用。

在本发明的高弹不倒伏舒适毛圈织带的制造方法中,经编机机号为:15针/25.4mm,总针数24针经编机,织针排列顺序,从左至右为1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,织针上方的梳节导纱孔排序,从左至右为为1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24。

在本发明的高弹不倒伏舒适毛圈织带的制造方法中,毛圈纱采用280-300D/10f涤纶色丝,氨纶纱采用1120-1240D氨纶,衬纬纱采用3-4根280-300D/72f涤纶色丝,织物中部地组织纱采用280-300D/72f涤纶色丝,每边两组经纱为两根280-300D/72f涤纶色丝,使织物边沿更丰满平整。

在本发明的高弹不倒伏舒适毛圈织带的制造方法中,设计织物组织结构参数为:织物毛坯纵向密度为15-25横列/25.4mm,较好的是19-20横列/25.4mm,毛圈高度1.5-2.0mm,较好的是毛圈高度1.7-1.8mm,拉伸比(原长:最大拉伸长)1:2.0-3.0,较好的是拉伸比(原长:最大拉伸长)1:2.4-2.7。

在本发明的高弹不倒伏舒适毛圈织带的制造方法中,设计编织时梳节墊纱规律为:采用四把梳节,第一把梳节GB1,第1个导纱孔空穿,织物左边无毛圈,织物边沿整齐,第23和24导纱孔空穿,织物右边无毛圈,织物边沿整齐,其余满穿毛圈纱,编织经平组织,墊纱规律表示为GB1:2-1-1/1-0-1;第二把梳节GB2满穿氨纶纱,编织开口编链组织,墊纱规律表示为GB2:0-1-1/1-0-0;第三把梳节GB3墊纱规律为全幅宽衬纬,梳节只做针背墊纱,衬纬纱夹在毛圈纱和氨纶纱与织物中部地组织纱的延展线之间;第四把梳节GB4第1和第2导纱孔穿两根280-300D/72f涤纶色丝,织物左边两根经纱编织,使织物左边沿更丰满平整,第23和第24导纱孔穿两根280-300D/72f涤纶,织物右边两根经纱编织,使织物右边沿更丰满平整,中部第3至第22导纱孔满穿280-300D/72f涤纶,所有织物中部地组织纱编织经斜组织,墊纱规律表示为GB4:2-3-2/1-0-1;梳节导纱针运动轨迹如附图2。

在本发明的高弹不倒伏舒适毛圈织带的制造方法中,织物编织后,织物底布(非毛圈面)经过120-150℃热辊定型,热辊旋转线速度9-15cm/min,较好的是125-135℃热辊定型,热辊旋转线速度11-13cm/min。

在本发明的高弹不倒伏舒适毛圈织带的制造方法中,织物编织下机后,上胶涂层,以提高织物的尺寸稳定性和毛圈的牢度,保证织带在使用时,织物不易变形,毛圈不易钩出。

在本发明的高弹不倒伏舒适毛圈织带的制造方法中,所述的上胶涂层工艺为:输入织带、在90-110℃热辊加热,较好的是100-105℃热辊加热、然后上胶涂层、涂层后在100-105℃预烘干3-5min,再在130-150℃焙烘4-9min,较好的是135-140℃焙烘5-7min,出带盘卷,上胶涂层工艺织带输送速度为15-25m/min,较好的是19-20m/min,涂层胶固着量60-80g/m

在本发明的高弹不倒伏舒适毛圈织带的制造方法中,涂层胶的配方(重量份):

水性聚氨酯树脂PERMUTEX EVO-EX-RU-92-400: 100-110

固化剂XR-2500: 1.5-1.7

水: 10-12。

其中:水性聚氨酯树脂PERMUTEXEVO–EX-RU-92-400和固化剂XR-2500由苏州金纬仕高分子材料有限公司经销。

在本发明的高弹不倒伏舒适毛圈织带的制造方法中,为了增加织物厚度和纬向(横列方向)尺寸稳定性,织物受到纵向拉伸,纬向收缩变形小,第三把梳节GB3穿3-4根280-300D/72f涤纶色丝,墊纱规律为全幅宽衬纬,纱线粗,极大地增加了织物厚度和纬向(横列方向)尺寸稳定性。

用本发明的方法得到的最终织物毛圈密度大,高度低,毛圈按压不倒伏,弹性好。织物拉伸比合理,伸长适度,手感不僵硬,不易变形,美观耐用。广泛用于旅行箱包、体育器材、医疗器械等背带和固紧带。

附图说明:

图1为毛圈紗、氨纶纱、衬纬纱和织物中部地组织紗连接关系图。

图中符号代表:

符号1代表毛圈紗(細实线),符号2代表氨纶纱(细间断线),符号3代表衬纬纱(粗实线),符号4代表地组织紗(较粗实线);

1,2,3,4,5,6,7,8,9,10,11,12-表示织物纵行;

Ⅰ,Ⅱ,Ⅲ,Ⅳ表示织物横列。

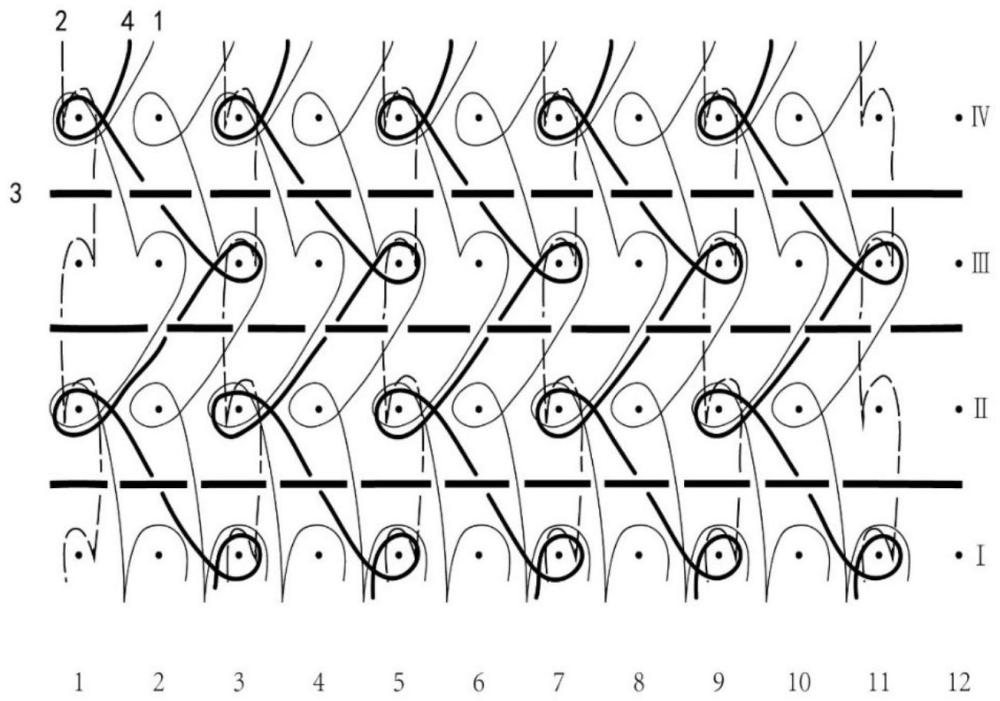

图2为织带的梳节导纱针运动轨迹示意图。

图中各符号代表:

·为织针,点上为针背,点下为针钩;

GB1,GB2,(GB3未画出),GB4为梳节编号;

0,1,2,3,4--为梳节导纱孔所处位置(两针之间的序号);

曲线为梳节导纱针运动轨迹,可用0,1,2,3,4-连续组合排列表示。

具体实施方式:

实施例1

按以下步骤制造本发明高弹不倒伏舒适毛圈织带:

步骤1、设计织物组织结构,织物组织为四梳经编织物,由毛圈紗,氨纶,衬纬纱和织物中部地组织纱构成。

步骤2、选择经编机参数,经编机机号15针/25.4mm,总针数24针经编机,织针排列顺序,从左至右为1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24。织针上方的梳节导纱孔排序,从左至右为为1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24。

步骤3、选择织物原料为:毛圈纱采用280D/10f涤纶色丝,氨纶纱采用1120D氨纶,衬纬纱采用3根280D/72f涤纶色丝,织物中部地组织纱采用280D/72f涤纶色丝,每边两组经纱两根280D/72f涤纶色丝,使织物边沿更丰满平整。

步骤4、设计织物组织结构参数为:织物毛坯纵向密度19横列/25.4mm,毛圈高度1.7mm,拉伸比(原长:最大拉伸长)1:2.4。

步骤5、设计编织时梳节墊纱规律如说明书附图1,采用四把梳节。第一把梳节GB1,第1个导纱孔空穿,织物左边无毛圈,织物边沿整齐,第23和24导纱孔空穿,织物右边无毛圈,织物边沿整齐,其余满穿1毛圈纱,编织经平组织,墊纱规律表示为GB1:2-1-1/1-0-1。第二把梳节GB2满穿氨纶纱,编织开口编链组织,墊纱规律表示为GB2:0-1-1/1-0-0。第三把梳节GB3墊纱规律为全幅宽衬纬(附图1中未画出),梳节只做针背墊纱,衬纬纱夹在毛圈纱和氨纶纱与地组织纱的延展线之间。第四把梳节GB4第1和第2导纱孔穿两根280-300D/72f涤纶色丝,织物左边两根经纱编织,使织物左边沿更丰满平整,第23和第24导纱孔穿两根280D/72f涤纶,织物右边两根经纱编织,使织物右边沿更丰满平整,中部第3至第22导纱孔满穿280D/72f涤纶,所有4地组织纱编织经斜组织,墊纱规律表示为GB4:2-3-2/1-0-1。织物编织后,织物底布(非毛圈面)经过125℃热辊定型,热辊旋转线速度11cm/min。

步骤6、织物编织下机后,经过上胶涂层工艺,以提高织物的尺寸稳定性和毛圈的牢度,以保证织带在使用时,织物不易变形,毛圈不易钩出。

上胶涂层工艺流程为:输入织带-100℃热辊加热-上胶涂层-100℃预烘干5min-135℃焙烘7min-出带盘卷,上胶涂层工艺织带输送速度19m/min,涂层胶固着量60g/m

涂层胶的配方(重量百分比):

水性聚氨酯树脂PERMUTEX EVO–EX-RU-92-400:固化剂XR-2500:水=100:1.7:10

最终织物参数控制要求:毛圈纵向密度17行/25.4mm,毛圈高度1.4mm,拉伸比(织物原长与最大伸长比)1:2.1。

步骤7、为了增加织物厚度和纬向(横列方向)尺寸稳定性,织物受到纵向拉伸,纬向收缩变形小,第三把梳节GB3穿3-4根280D/72f涤纶色丝,墊纱规律为全幅宽衬纬,纱线粗,极大地增加了织物厚度和纬向(横列方向)尺寸稳定性。

实施例2

按以下步骤制造本发明高弹不倒伏舒适毛圈织带:

步骤1、设计织物组织结构,织物组织为四梳经编织物,由毛圈紗,氨纶纱,衬纬纱和织物中部地组织纱构成。

步骤2、选择经编机参数,经编机机号15针/25.4mm,总针数24针经编机,织针排列顺序,从左至右为1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24。织针上方的梳节导纱孔排序,从左至右为为1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24。

步骤3、选择织物原料为:毛圈纱采用290D/10f涤纶色丝,氨纶纱采用1200D氨纶,衬纬纱采用4根290D/72f涤纶色丝,织物中部地组织纱采用290D/72f涤纶色丝,每边两组经纱两根290D/72f涤纶色丝,使织物边沿更丰满平整。

步骤4、设计织物组织结构参数为:织物毛坯纵向密度20横列/25.4mm,毛圈高度1.8mm,拉伸比(原长:最大拉伸长)1:2.5。

步骤5、设计编织时梳节墊纱规律如说明书附图1,采用四把梳节。第一把梳节GB1,第1个导纱孔空穿,织物左边无毛圈,织物边沿整齐,第23和24导纱孔空穿,织物右边无毛圈,织物边沿整齐,其余满穿1毛圈纱,编织经平组织,墊纱规律表示为GB1:2-1-1/1-0-1。第二把梳节GB2满穿氨纶纱,编织开口编链组织,墊纱规律表示为GB2:0-1-1/1-0-0。第三把梳节GB3墊纱规律为全幅宽衬纬(附图1中未画出),梳节只做针背墊纱,衬纬纱夹在毛圈纱和氨纶纱与地组织纱的延展线之间。第四把梳节GB4第1和第2导纱孔穿两根290D/72f涤纶色丝,织物左边两根经纱编织,使织物左边沿更丰满平整,第23和第24导纱孔穿两根290D/72f涤纶,织物右边两根经纱编织,使织物右边沿更丰满平整,中部第3至第22导纱孔满穿290D/72f涤纶,所有地组织纱编织经斜组织,墊纱规律表示为GB4:2-3-2/1-0-1。织物编织后,织物底布(非毛圈面)经过130℃热辊定型,热辊旋转线速度12cm/min。

步骤6、织物编织下机后,经过上胶涂层工艺,以提高织物的尺寸稳定性和毛圈的牢度,以保证织带在使用时,织物不易变形,毛圈不易钩出。

上胶涂层工艺流程为:输入织带-103℃热辊加热-上胶涂层-103℃预烘干4min-138℃焙烘6min-出带盘卷,上胶涂层工艺织带输送速度20m/min,涂层胶固着量70g/m

涂层胶的配方(重量百分比):

水性聚氨酯树脂PERMUTEXEVO–EX-RU-92-400:固化剂XR-2500:水=105:1.5:12

最终织物参数控制要求:毛圈纵向密度18行/25.4mm,毛圈高度1.5mm,拉伸比(织物原长与最大伸长比)1:2.2。

步骤7、为了增加织物厚度和纬向(横列方向)尺寸稳定性,织物受到纵向拉伸,纬向收缩变形小,第三把梳节GB3穿4根290D/72f涤纶色丝,墊纱规律为全幅宽衬纬,纱线粗,极大地增加了织物厚度和纬向(横列方向)尺寸稳定性。

实施例3

按以下步骤制造本发明高弹不倒伏舒适毛圈织带:

步骤1、设计织物组织结构,织物组织为四梳经编织物,由毛圈紗,氨纶纱,衬纬纱和织物中部地组织纱构成。

步骤2、选择经编机参数,经编机机号15针/25.4mm,总针数24针经编机,织针排列顺序,从左至右为1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24。织针上方的梳节导纱孔排序,从左至右为为1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24。

步骤3、选择织物原料为:毛圈纱采用300D/10f涤纶色丝,氨纶纱采用1240D氨纶,衬纬纱采用4根300D/72f涤纶色丝,织物中部地组织纱采用300D/72f涤纶色丝,每边两组经纱两根300D/72f涤纶色丝,使织物边沿更丰满平整。

步骤4、设计织物组织结构参数为:织物毛坯纵向密度20横列/25.4mm,毛圈高度1.8mm,拉伸比(原长:最大拉伸长)1:2.7。

步骤5、设计编织时梳节墊纱规律如说明书附图1,采用四把梳节。第一把梳节GB1,第1个导纱孔空穿,织物左边无毛圈,织物边沿整齐,第23和24导纱孔空穿,织物右边无毛圈,织物边沿整齐,其余满穿毛圈纱,编织经平组织,墊纱规律表示为GB1:2-1-1/1-0-1。第二把梳节GB2满穿氨纶纱,编织开口编链组织,墊纱规律表示为GB2:0-1-1/1-0-0。第三把梳节GB3墊纱规律为全幅宽衬纬(附图1中未画出),梳节只做针背墊纱,衬纬纱夹在毛圈纱和氨纶纱与地组织纱的延展线之间。第四把梳节GB4第1和第2导纱孔穿两根300D/72f涤纶色丝,织物左边两根经纱编织,使织物左边沿更丰满平整,第23和第24导纱孔穿两根300D/72f涤纶,织物右边两根经纱编织,使织物右边沿更丰满平整,中部第3至第22导纱孔满穿300D/72f涤纶,所有4地组织纱编织经斜组织,墊纱规律表示为GB4:2-3-2/1-0-1。织物编织后,织物底布(非毛圈面)经过135℃热辊定型,热辊旋转线速度11cm/min。

步骤6、织物编织下机后,经过上胶涂层工艺,以提高织物的尺寸稳定性和毛圈的牢度,以保证织带在使用时,织物不易变形,毛圈不易钩出。

上胶涂层工艺流程为:输入织带-105℃热辊加热-上胶涂层-105℃预烘干3min-140℃焙烘5min-出带盘卷,上胶涂层工艺织带输送速度20m/min,涂层胶固着量80g/m

涂层胶的配方(重量百分比):

水性聚氨酯树脂PERMUTEX EVO–EX-RU-92-400:固化剂XR-2500:水=110:1.7:12

最终织物参数控制要求:毛圈纵向密度18行/25.4mm,毛圈高度1.6mm,拉伸比(织物原长与最大伸长比)1:2.3。

步骤7、为了增加织物厚度和纬向(横列方向)尺寸稳定性,织物受到纵向拉伸,纬向收缩变形小,第三把梳节GB3穿3-4根300D/72f涤纶色丝,墊纱规律为全幅宽衬纬,纱线粗,极大地增加了织物厚度和纬向(横列方向)尺寸稳定性。