一种宽频噪音吸收纤维材料及其制备方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及一种宽频噪音吸收纤维材料及其制备方法,属于材料化学领域。

背景技术

随着新能源汽车的不断发展,汽车产生的噪音频段也发生了变化,主要由减速器齿轮产生的125-4000Hz的噪音和电机产生的5000Hz以上的啸叫噪音组成。人耳对1-6kHz的噪声非常敏感,而现有的降噪材料无法应对如此宽频的噪音。

由静电纺丝法制备的纳米纤维膜具有孔隙率高、比表面积大等突出优点,而当材料存在大量孔隙时,声波的反射才会被大大减弱。此外,当声波频率逐步接近材料的固有频率时,空气和材料的耦合效应会增大,直到最接近时产生一个特征频率吸收峰。由固有频率的公式

为了达到更好吸收低频噪音的效果,并且实现能量的再利用,可以将穿透力较强的低频噪音产生的振动通过转换成电信号,将其应用于无电源微小电信号器件。对于微小能源的能量转移,大多数方法集中在压电转换上,因为它具有高能量转换效率、更简单的结构和高可扩展性。原则上,聚合物材料的压电性取决于分子链重复单元的偶极矩以及偶极的定向排列。换句话说,压电聚合材料的构象决定了偶极子的大小,而偶极子的大小又决定了聚合物的压电性。以半结晶压电聚合物PVDF为例,PVDF在凝聚态表现为四种主要晶相,α,β,γ和δ,从偶极矩大小的角度来看,最理想的形式是β构相,在β构相中C-F的偶极子方向垂直于分子链骨架,C-C骨架链处于全反式构型。而非结晶聚合物的压电性则主要取决于其分子偶极子的取向。PAN是在每个重复单元中包含氰基(-CN)的无定形乙烯基型聚合物。在固态下,PAN有两个典型的构象,平面锯齿形构象和31-螺旋形构象。锯齿形具有全变换(TTTT)结构,其侧链上-CN的偶极矩为3.5Debye,大于β相的PVDF(2.1Debye)。且与PVDF相比,PAN具有更小的介电损耗,高热稳定性和和更低的价格,具有更好的发展前景。但是PAN相对于PVDF很少用于压电转换的原因在于PAN的平面锯齿形构象的比例较低。通过寻找一种方法提高PAN的平面锯齿形构象,从而提升声电转换效率,达到吸收低频噪音的目的。

发明内容

为了解决上述问题,本发明提出一种便捷可行的方法,制备了宽频噪音吸收纤维材料,来实现对宽频噪音的吸收。首先通过并列静电纺丝法将具有不同弹性模量的聚苯乙烯(PS),尼龙66(PA66)制成纳米纤维材料。在PAN前驱体溶液中加入纤维素纳米晶(CNC),来提升PAN平面锯齿形构象的比例进而增大偶极矩,来提高复合纤维材料的低频噪音吸收性能。测试了该双层纤维膜不同频段声音下的吸音效率。

本发明的第一个目的是提供一种宽频噪音吸收纤维材料的制备方法,所述方法包括如下步骤:

第一步:配制PS、PA66、PAN/CNC纺丝液:

将PA66溶于甲酸中,得到PA66纺丝液;将PS溶于四氢呋喃中,得到PS纺丝液;将PAN、CNC溶解在DMF与丙酮的混合体系中,得到PAN/CNC纺丝液;

第二步:制备PS/PA66纳米纤维膜和PAN/CNC纳米纤维膜:

通过并列喷嘴连接两个分别装有PA66纺丝液、PS纺丝液的针管,使用辊筒作为接收器,并列静电纺丝得到PS/PA66纳米纤维膜;PAN/CNC纺丝液采用静电纺丝制得PAN/CNC纳米纤维膜;

第三步:将所得PS/PA66并列静电纺丝膜和PAN/CNC纳米纤维膜叠放在一起,得到PS/PA66/PAN/CNC复合膜,即为宽频噪音吸收纤维材料。

在本发明的一种实施方式中,第一步中,所述PA66纺丝液的浓度为0.1-0.5g/mL;具体为0.22g/mL。

在本发明的一种实施方式中,第一步中,所述PS纺丝液的浓度为0.01-0.05g/mL;具体为0.01g/mL。

在本发明的一种实施方式中,第一步中,所述PAN/CNC纺丝液中PAN的浓度为0.06-0.3g/mL;具体可选0.12g/mL。

在本发明的一种实施方式中,第一步中,所述PAN/CNC纺丝液中CNC的浓度为0.01-0.05g/mL;具体可选0.02g/mL。

在本发明的一种实施方式中,第一步中,DMF与丙酮的体积比为2:1。

在本发明的一种实施方式中,第一步中,PAN与CNC的质量比为6:1。

在本发明的一种实施方式中,第二步中,PA66纺丝液、PS纺丝液的体积比为1:1。

在本发明的一种实施方式中,第二步中,并列静电纺丝制备PS/PA66纳米纤维膜的参数条件为:辊筒接受距离为10-20cm,电压20-30Kv,针筒推进速率0.4-0.8ml/h。具体可选辊筒接受距离为15cm,电压22Kv,针筒推进速率0.4ml/h。

在本发明的一种实施方式中,第二步中,静电纺丝制备PAN/CNC纳米纤维膜的参数条件为:辊筒接受距离为10-20cm,电压20-30Kv,针筒推进速率0.4-0.8ml/h。具体可电压选20Kv,针管的推进速率0.6ml/h,针头距离辊筒接收器的距离13cm。

在本发明的一种实施方式中,第三步具体包括:

用封膜机将两层膜叠放在一起做密封处理,起到一定保护器件作用。

本发明的第二个目的是提供上述制备方法制备得到的宽频噪音吸收纤维材料。

在本发明的一种实施方式中,宽频噪音吸收纤维材料中:PA66的硬度、刚性高,但韧性差,分子间能形成氢键,因此分子间作用力大;PS含有侧基,分子间作用力远小于PA66,从而PA66、PS两者的弹性模量存在较大的差异;同时,PS的偶极矩为0.7D,分子的不对称结构使其可能被电场极化,从而使纤维带负电,纤维间的静电斥力使静电纺PS纳米纤维膜具有蓬松特性,更有利于声音的吸收;进而将不同弹性模量的PS和PA66通过并列静电纺丝结合于一张纺丝膜上,可以实现对中高频噪音的吸收。

在本发明的一种实施方式中,宽频噪音吸收纤维材料中:利用CNC的羟基和PAN氰基形成的氢键以及电场极化的协同作用,提升PAN平面锯齿形构象的比例,从而提高声电转换效率。

本发明的第三个目的是提供上述宽频噪音吸收纤维材料在电动汽车吸音领域的应用。

与现有技术相比,本发明取得的有益效果:

(1)本发明中宽频噪音吸收双层多组分纳米纤维膜的制备中,利用PS/PA66不同的弹性系数,将不同的固有频率结合在一张纳米纤维膜上,和以往单纯改变厚度和重量的方法不同,创新性的利用并列静电纺丝法改变材料的宽频噪音吸收性能。

(2)本发明中为了更好的吸收低频噪音,融合了压电转换的机理,将低频声音信号转换为电信号,从而达到声能的耗散。

(3)本发明中的双组分膜当声波穿过PA66/PS层到达PAN/CNC层前时,由于其低比表面积低孔隙率的特性,部分未被PA66/PS层吸收的声波被反射,继续进入PA66/PS层中消耗,从而成功地增加了声能量的耗散。

附图说明

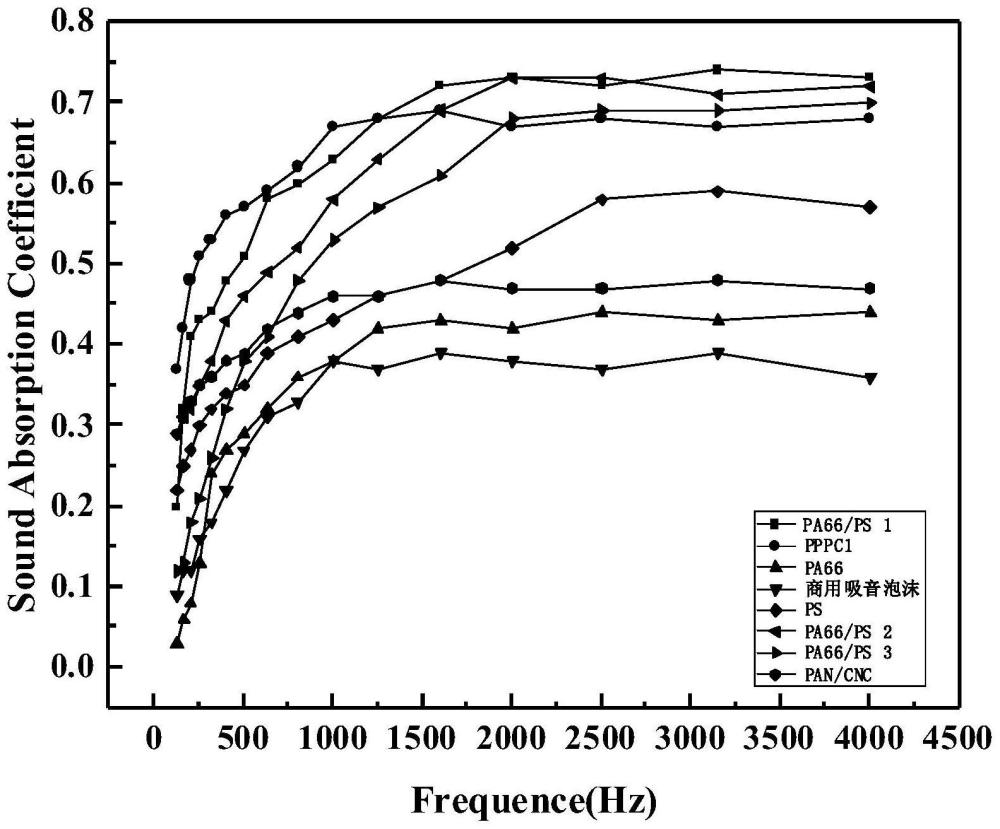

图1为不同纤维膜在125~4000Hz频率的吸音系数图。

图2为PAN/CNC的红外光谱图。

图3为PAN/CNC和纯PAN的开路电压和短路电流的输出曲线;其中左图均为PAN/CNC(a、c),右图为PAN(b、d)。

具体实施方式

下面结合实施例对本发明作进一步的描述,但本发明的实施方式不限于此。

实施例1:PS/PA66/PAN/CNC复合膜的制备

第一步:制备PA66、PS、PAN/CNC纺丝液:

将PA66粉末溶于甲酸溶剂中,PS粉末溶于四氢呋喃溶剂中,于磁力搅拌器上搅拌12h,分别制成0.22g/mL PA66纺丝液、0.01g/mL PS纺丝液。

将PAN粉末、CNC溶解在DMF/丙酮(v:v=2:1)中并在80摄氏度下加热搅拌24小时来制备PAN/CNC纺丝液,其中纺丝液中PAN的浓度为0.12g/mL、CNC的浓度为0.02g/mL(PAN与CNC的质量比为6:1)。

第二步:制备PS/PA66、PAN/CNC纳米纤维膜:

使用并列喷嘴连接两个分别装着等体积的PS纺丝液,PA66纺丝液的针管,使用辊筒作为接收器,进行静电纺丝,辊筒接受距离为15cm,电压22Kv,针筒推进速率0.4ml/h,得到PS/PA66纤维膜,记作PS/PA66 3号。

采用静电纺丝设备制备PAN/CNC纳米纤维膜:PAN/CNC纺丝液中PAN的浓度为0.12g/mL、CNC的浓度为0.02g/mL),施加20Kv的电压,针管的推进速率为0.6ml/h,针头距离辊筒接收器的距离为13cm,然后将得到的纳米纤维膜放在真空烘箱中60摄氏度烘3h,以蒸发残余溶剂,即得PAN/CNC纳米纤维膜。

第三步:制备PS/PA66/PAN/CNC复合膜:

用封膜机将两层膜叠放在一起做密封处理,起到一定保护器件作用。

实施例2

第一步:制备PA66、PS纺丝液:

将PA66粉末溶于甲酸溶剂中,PS粉末溶于四氢呋喃溶剂中,于磁力搅拌器上搅拌12h,分别制成0.22g/mL PA66纺丝液、0.01g/mL PS纺丝液。

第二步:制备PS/PA66纳米纤维膜1号:

并列静电纺丝法同实施例1,辊筒接受距离为15cm,电压22Kv,针筒推进速率0.6ml/h。

将得到的纳米纤维膜放在真空烘箱中60摄氏度烘3h,以蒸发残余溶剂。

实施例3

第一步:制备PA66、PS纺丝液:

将PA66粉末溶于甲酸溶剂中,PS粉末溶于四氢呋喃溶剂中,于磁力搅拌器上搅拌12h,分别制成0.22g/mL PA66纺丝液、0.01g/mL PS纺丝液。

第二步:制备PS/PA66纳米纤维膜2号:

并列静电纺丝法同实施例1,辊筒接受距离为15cm,电压22Kv,针筒推进速率0.8ml/h。

将得到的纳米纤维膜放在真空烘箱中60摄氏度烘3h,以蒸发残余溶剂。

对比例1

商用吸音泡沫。

对比例2

直接采用纯PS作为吸音膜。

PS粉末(10wt%w/v)溶于四氢呋喃溶剂中,于磁力搅拌器上搅拌12h制成0.01g/mL纺丝液。纯PS以静电纺丝工艺参数(15cm,22Kv,0.6ml/h)纺得。将得到的所有纳米纤维膜放在真空烘箱中60摄氏度烘3h,以蒸发残余溶剂。

对比例3

直接采用纯PA66作为吸音膜。

PA66粉末(22wt%w/v)溶于甲酸溶剂中,于磁力搅拌器上搅拌12h制成0.22g/mL纺丝液。纯PA66以静电纺丝工艺参数(15cm,22Kv,0.6ml/h)纺得。将得到的所有纳米纤维膜放在真空烘箱中60摄氏度烘3h,以蒸发残余溶剂。

测试方法:

将实施例1、2、3制备的复合纳米纤维膜作为吸音膜,对比例1商用吸音泡沫、对比例2纯PS纳米纤维膜、对比例3纯PA66纳米纤维膜。

利用JTZB吸声系数测试系统进行吸音测试。

利用电化学工作站测试声电转换性能。制备声电转换器件:通过将制备好的一片PAN/CNC纳米纤维膜夹在两块铝箔(厚度20微米)中来制造能量转换器件,两块铝箔分别用导电胶连接一根导线,使用封膜机在器件两侧用聚对苯二甲酸乙二醇酯(PET)膜(厚度约75微米)做密封处理,起到保护器件的作用。

JTZB吸声系数测试:频率125Hz~4000Hz;

开路电压测试:测出时间和电压曲线。

吸声性能测试,PS/PA66/PAN/CNC(简称PPPC),PS/PA66和PAN/CNC的厚度均为3cm,分别制备直径为30和100mm的圆形样品,以检测125到4000Hz的吸声系数。

为了分析孔结构,首先测量了实施例1中PS/PA66和PAN/CNC纤维的直径分布,PAN/CNC和PS/PA66纤维的平均直径分别为0.36和1.42μm。此外,进一步计算PAN/CNC和PS/PA66密度和孔隙度,分别为122.7mg/cm

相同厚度(3cm)的PA66/PS(3号)、PAN/CNC和PPPC复合膜的吸音系数(图1)分别在2000Hz、1500Hz和1000Hz处趋于平稳,这是由于到达一定频率后,声波与纤维膜的宏观孔隙结构之间存在恒定的摩擦和耗散。PAN/CNC和PA66/PS(3号)在约750Hz时相交,说明前者对小于750Hz的低频声波具有更好的吸收,这是由于PAN/CNC具有更不利于低频声波通过的高密度小孔隙结构以及特别的声电转换性能。PAN/CNC的吸音系数稳定值接近0.5,而PA66/PS(3号)和PPPC复合膜的吸音系数稳定值都接近0.7,但是直至2000Hz以前PPPC复合膜的吸音系数都明显优于纯PA66/PS(3号),且全频段都高于PAN/CNC,这是因为在PPPC复合膜中低密度和高密度层状结构分别负责有效地消散高频和低频声波,当声波穿过PA66/PS层到达PAN/CNC层前时,由于其低比表面积低孔隙率的特性,部分未被PA66/PS层吸收的声波被反射,继续进入PA66/PS层中消耗,从而成功地增加了声能量的耗散。

为了更好的分析PAN/CNC层在低频噪音区段声音电转换机理,通过电化学工作站进行测试。图3显示了PAN和PAN/CNC在125Hz(器件振动较强的低频频率)下开路电压随时间变化的曲线。基于PAN/CNC的压电器件的开路电压峰值可以达到约5V,明显高于基于纯PAN的压电器件的输出电压(峰值约为0.8V)。根据图2所示的红外图和Origin拟合计算波峰面积表格,由公式(平面锯齿形构象含量=S

实施例4

制备过程:

参照实施例1,进调整PAN与CNC的质量比为4:1,其他不变,获得相应的复合膜产品。

对所得产品进行红外测试,结果发现平面锯齿形构象含量约为60%,不如质量比为6:1时。

实施例5

制备过程:

参照实施例1,进调整PAN与CNC的质量比为8:1,其他不变,获得相应的复合膜产品。结果发现所得纺丝膜形貌较差,较多聚集的串珠。

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。