与铺网机配套的无纺织纤维棉网补偿装置

文献发布时间:2024-01-17 01:16:56

技术领域

本发明属于无纺织产品成套生产线中的辅助设备技术领域,具体涉及一种与铺网机配套的无纺织纤维棉网补偿装置。

背景技术

作为无纺织产品的成套生产线,从主要设备上讲,通常包括开包机、混棉称重机(如果为单一一种纤维,则可省去混棉称重机)、梳理机、铺网机和针刺机(也可以是水刺机),由开包机开包后的无纺织纤维供给混棉称重机,再供给梳理机梳理,而后供给铺网机铺叠成棉网层,再由输送装置如输送帘送给针刺机针刺或送给水刺机水刺,得到无纺织产品。

依据专业常识,并且从工艺流程上讲,由于铺网机必然位于针刺机或水刺机之前的,因而铺网机相对于针刺机或水刺机属于前道设备,自铺网机铺叠出的无纺织纤维棉网供给针刺机或水刺机进行针刺或水刺的过程通常有并非限于例举的以下几种情形:一是由铺网机底帘将铺叠而成的无纺织纤维棉网依次经牵伸机牵伸,再由喂入机喂给针刺机针刺;二是由铺网机底帘将铺叠而成的无纺织纤维棉网依次经牵伸机牵伸,再由输送帘输送给水刺机水刺;三是由铺网机底帘将铺叠而成的无纺织纤维棉网供给喂入机,再由喂入机喂给针机。

仍如业界所知,铺网机的铺网小车是左右往复运动的,并且铺网小车在左右两个端点换向(也可称“改向”)或称返回时速度需适当减慢,而在其余区域则速度相应变快。也就是说,铺网速度存在由慢变快,再由快变慢的反复交替过程。在前述速度由快变慢的铺网时段内,往往存在不可避免的棉网冗余情形,如果不将因铺网小车速度变慢而产生的冗余棉网临时储存并在铺网小车速度提高时将前述临时储存的棉网消化或称释放,那么铺叠出的纤维棉网会表现两端(两边)与中间不一致的厚薄差异现象,影响针刺后的无纺织产品的质量。

中国专利CN100554539C推荐的“具有补偿功能的铺网机”之所以能使铺网小车铺叠出的棉网呈中间厚两端(也可称“两侧”)薄的面包状,是因为其能使铺网小车在左右两端停顿或明显减速时将多余的纤维棉网暂时储存,并在铺网小车作反向运动过程中将先前储存的纤维棉网释放,也就是将多余的纤维棉网补偿到中间,从而为提高由针刺机针刺得到的无纺织产品的克重一致性提供了保障。但是由于该专利的纤网补偿装置是直接结合在铺网大车上的,具体而言,在铺网大车上设置与第一纤网补偿装置的运动方向相反的并且与第一、第二输送帘以及一对牵引钢丝绳相联结的第二纤网补偿装置,因而致使铺网机构的整体结构相对复杂并且制造成本也会显著增加。

CN104755666B提供的“用于纤维网的波动的输送速度的补偿装置”作为位于给料侧与卸料侧之间的一个相对独立而游离于常规的铺网小车之外的补偿装置,因而相对于CN100554539C而言,能避免铺网小车结构的复杂化。但是由于该补偿装置对纤维网的补偿方式是以波动的输送速度并且呈悬空式补偿的,悬空式补偿产生较为剧烈的抖动而影响纤维网行进轨迹的稳定一致性,会使铺叠出的纤维网层的两侧的齐整效果、均匀效果受到影响,最终导致针刺出的无纺织产品的质量难以保证。前述CN104755666B产生的抖动的根本原因是:铺网小车的频繁换向,致使伴随于铺网小车运动的底帘的速度也相应频繁变化如速度加减变化(即“快慢变化”)。

发明内容

本发明的任务在于提供一种有助于消除处于储存状态的无纺织纤维棉网的抖动而得以保障无纺织纤维棉网行进轨迹的一致性并且有利于良好地保障由铺网机铺叠出的无纺织纤维棉网层两侧的均匀齐整效果的与铺网机配套的无纺织纤维棉网补偿装置

本发明的任务是这样来完成的,一种与铺网机配套的无纺织纤维棉网补偿装置,包括一前机箱、一后机箱和一机箱连接架,前机箱与后机箱彼此前后对应设置,机箱连接架固定连接在前机箱与后机箱的相向一侧之间的下部;一传动轴和一传动轴驱动机构,传动轴对应于所述的机箱连接架的上方的位置呈水平状态设置,该传动轴的前端转动地支承在所述前机箱上,而传动轴的后端转动地支承在所述后机箱上,传动轴驱动机构设置在前机箱的前机箱腔内或者设置在后机箱的后机箱腔内并且与所述传动轴传动连接;一无纺织纤维棉网补偿平台前致动机构和一无纺织纤维棉网补偿平台后致动机构,无纺织纤维棉网补偿平台前致动机构设置在所述前机箱朝向所述后机箱的一侧并且与所述传动轴的前端传动连接,无纺织纤维棉网补偿平台后致动机构设置在后机箱朝向前机箱的一侧并且与所述传动轴的后端传动连接;一无纺织纤维棉网补偿平台,该无纺织纤维棉网补偿平台位于所述前机箱与后机箱的相向一侧之间,所述无纺织纤维棉网补偿平台前致动机构与无纺织纤维棉网补偿平台的前侧右端相配合,而所述无纺织纤维棉网补偿平台后致动机构与无纺织纤维棉网补偿平台的后侧右端相配合。

在本发明的一个具体的实施例中,所述的机箱连接架包括机箱连接架左梁、机箱连接架右梁、前连接横梁、后连接横梁和中间连接横梁,机架连接架左梁的前端端面通过机箱连接架左梁前固定座与所述前机箱朝向所述后机箱的一侧的下部固定,而机架连接架左梁的后端端面通过机箱连接架左梁后固定座与所述后机箱朝向所述前机箱的一侧的下部固定,机箱连接架右梁的前端端面通过机箱连接架右梁前固定座与所述前机箱朝向后机箱的一侧的下部固定,而机箱连接架右梁的后端端面通过机箱连接架右梁后固定座与后机箱朝向前机箱的一侧的下部固定,前连接横梁固定连接在机箱连接架左梁的前端与机箱连接架右梁的前端相向一侧之间,后连接横梁固定连接在机箱连接架左梁的后端与机箱连接架右梁的后端相向一侧之间,中间连接横梁固定在机箱连接架左梁的中部与机箱连接架右梁的中部相向一侧之间;当所述传动轴驱动机构设置在所述前机箱腔内时,该传动轴驱动机构与所述传动轴的前端传动连接,而当传动轴驱动机构设置在所述后机箱腔内时,该传动轴驱动机构与传动轴的后端传动连接,并且传动轴的前端对应于所述前连接横梁的长度方向的中部的上方,传动轴的中部对应于所述中间连接横梁的长度方向的中部的上方,而传动轴的后端对应于所述后连接横梁的长度方向的中部的上方;所述无纺织纤维棉网补偿平台前致动机构以由上向下向左倾斜的状态设置在所述前机箱朝向后机箱的一侧,所述无纺织纤维棉网补偿平台后致动机构以由上向下向左倾斜的状态设置在后机箱朝向前机箱的一侧并且无纺织纤维棉网补偿平台前、后致动机构之间的距离是与所述无纺织纤维棉网补偿平台的宽度相适应的。

在本发明的另一个具体的实施例中,在所述前机箱背对所述后机箱的一侧通过一对前机箱启闭门铰链铰设有一用于对所述前机箱腔关闭或开启的前机箱启闭门,前机箱的前机箱固定底板在使用状态下与使用场所的地坪上的预埋件固定;在所述后机箱背对所述前机箱的一侧通过一对后机箱启闭门铰链铰设有一用于对所述后机箱腔关闭或开启的后机箱启闭门,后机箱的后机箱固定底板在使用状态下与使用场所的地坪上的预埋件固定;在所述前机箱的前机箱左箱壁以及前机箱右箱壁上并且位于前机箱左箱壁以及前机箱右箱壁的高度方向的中部区域各间隔开设有用于使所述前机箱腔与外界相通的前机箱腔通气槽,在所述后机箱的后机箱左箱壁以及后机箱右箱壁上并且位于后机箱左箱壁以及后机箱右箱壁的高度方向的中部区域各间隔开设有用于使所述后机箱腔与外界相通的后机箱腔通气槽。

在本发明的又一个具体的实施例中,所述传动轴驱动机构设置在所述前机箱腔内,该传动轴驱动机构包括传动轴驱动电机、传动轴驱动减速箱和减速箱固定座连接架,传动轴驱动电机为具有正反转功能的电机,该传动轴驱动电机与传动轴驱动减速箱传动配合并且由传动轴驱动减速箱连同传动轴驱动电机支承在所述前机箱固定底板上以及同时与传动轴驱动减速箱固定座固定,该传动轴驱动减速箱的传动轴驱动减速箱末级动力输出轴与所述传动轴的前端传动连接,减速箱固定座连接架在对应于传动轴驱动减速箱固定座的右侧上部的位置与所述前机箱的前机箱右箱壁朝向所述前机箱腔的一侧固定并且该减速箱固定座连接架通过传动轴驱动减速箱固定座连接螺钉与传动轴驱动减速箱固定座固定连接。

在本发明的再一个具体的实施例中,所述传动轴的前端构成有一传动轴前轴头,该传动轴前轴头转动地支承在前轴头支承轴承座上,而该前轴头支承轴承座与所述前机箱朝向所述后机箱的一侧的下部固定,在传动轴前轴头上并且在对应于前轴头支承轴承座的后侧的位置以平键固定方式固定有一前轴头传动皮带轮,在传动轴的后端构成有一传动轴后轴头,该传动轴前轴头转动地支承在后轴头支承轴承座上,而该后轴头支承轴承座与所述后机箱朝向所述前机箱的一侧的下部固定,在传动轴后轴头上并且在对应于后轴头支承轴承座的前侧的位置以平键固定方式固定有一后轴头传动皮带轮,在传动轴的长度方向的中部转动地支承在一传动轴承托装置上,该传动轴承托装置设置在所述中间连接横梁上;所述无纺织纤维棉网补偿平台前致动机构与所述前轴头传动皮带轮传动连接,所述无纺织纤维棉网补偿平台后致动机构与所述后轴头传动皮带轮传动连接。

在本发明的还有一个具体的实施例中,所述的无纺织纤维棉网补偿平台后致动机构的位置是与所述无纺织纤维棉网补偿平台前致动机构的位置相对应的,该无纺织纤维棉网补偿平台前致动机构包括前传动皮带涨紧轮、前传动皮带涨紧轮升降调整板、前传动皮带涨紧轮调整板调节螺栓、前传动皮带、前导轨、前导轨滑块、前传动皮带夹块、无纺织纤维棉网补偿平台前致动滚轮和前传动皮带压带轮,前传动皮带涨紧轮位于所述前机箱朝向所述后机箱的一侧并且通过前传动皮带涨紧轮轴承转动地设置在前传动皮带涨紧轮轴头上,而该前传动皮带涨紧轮轴头的前端端部固定在前传动皮带涨紧轮升降调整板的后侧,前传动皮带涨紧轮升降调整板与开设在前机箱朝向后机箱的一侧的前传动皮带涨紧轮升降调整板滑动腔的左右腔壁上下滑动配合,前传动皮带涨紧轮调整板调节螺栓的下端转动地与螺栓前连结块连结,前传动皮带涨紧轮调整板调节螺栓的中部与前螺母块螺纹配合,而前传动皮带涨紧轮调整板调节螺栓的上端伸展到前螺母块的上方并且在上端端部构成有一前传动皮带涨紧轮调整板调节螺栓操作头,所述螺栓前连结块通过螺栓前连结块螺钉与所述前传动皮带涨紧轮升降调整板的后侧上部固定,所述前螺母块通过前螺母块固定螺钉与前机箱朝向后机箱的一侧固定,前传动皮带的上端套置在前传动皮带涨紧轮上,而下端套置在所述前轴头传动皮带轮上,前导轨与前导轨固定板的后侧固定,而该前导轨固定板以由上向下向左倾斜的状态固定在所述前机箱朝向后机箱的一侧,在该前导轨固定板的上端后侧固定有一前导轨滑块上限定座,在该前导轨滑块上限定座的下部并且在对应于前导轨滑块的上方的位置设置有一前导轨滑块上限定座限定凸缘,在前导轨固定板的下端后侧固定有一前导轨滑块下限定座,在该前导轨滑块下限定座的上部并且在对应于前导轨滑块的下方的位置设置有一前导轨滑块下限定座限定凸缘,前导轨滑块上下滑动地与所述前导轨构成滑动副,在该前导轨滑块右侧固定有一无纺织纤维棉网补偿平台前侧面挟持块,该无纺织纤维棉网补偿平台前侧面挟持块与所述无纺织纤维棉网补偿平台的前侧面贴触,前传动皮带夹块位于前传动皮带的前传动皮带腔内并且在将前传动皮带对应于前导轨滑块的左侧部位夹住的状态下与前导轨滑块固定,无纺织纤维棉网补偿平台前致动滚轮通过前致动滚轮轴承设置在前致动滚轮轴上,该前致动滚轮轴固定在所述前导轨滑块的后侧下部,前传动皮带压带轮转动地设置在前传动皮带压带轮架的下端后侧并且在对应于所述前轴头传动皮带轮的左侧的位置与前传动皮带接触,前传动皮带压带轮架的上端通过前传动皮带压带轮架连接块螺钉与前传动皮带压带轮架连接块连接,而该前传动皮带压带轮架连接块与所述前机箱朝向所述后机箱的一侧固定;所述无纺织纤维棉网补偿平台前致动滚轮与所述无纺织纤维棉网补偿平台的前侧右端相配合。

在本发明的更而一个具体的实施例中,所述传动轴承托装置包括承托轮架、第一承托轮Ⅰ、第二承托轮Ⅱ和第三承托轮Ⅲ,承托轮架与所述中间连接横梁的后侧中部固定,该承托轮架构成有一C字形腔,第一承托轮Ⅰ通过第一承托轮轴Ⅰ转动地设置在承托轮架的C字形腔的左侧上部,第二承托轮Ⅱ通过第二承托轮轴Ⅱ转动地设置在承托轮架的C字形腔的右侧上部,第三承托轮Ⅲ通过第三承托轮轴Ⅲ转动地设置在承托轮架的C字形腔的底部;所述前传动皮带涨紧轮以及前轴头传动皮带轮为同步带轮,所述的前传动皮带为同步带。

在本发明的进而一个具体的实施例中,所述的无纺织纤维棉网补偿平台后致动机构包括后传动皮带涨紧轮、后传动皮带涨紧轮升降调整板、后传动皮带涨紧轮调整板调节螺栓、后传动皮带、后导轨、后导轨滑块、后传动皮带夹块、无纺织纤维棉网补偿平台后致动滚轮和后传动皮带压带轮,后传动皮带涨紧轮的位置与所述前传动皮带涨紧轮相对应,该后传动皮带涨紧轮位于所述后机箱朝向所述前机箱的一侧并且通过后传动皮带涨紧轮轴承转动地设置在后传动皮带涨紧轮轴头上,而该后传动皮带涨紧轮轴头的前端端部固定在后传动皮带涨紧轮升降调整板的后侧,后传动皮带涨紧轮升降调整板与开设在后机箱朝向前机箱的一侧的后传动皮带涨紧轮升降调整板滑动腔的左右腔壁上下滑动配合,后传动皮带涨紧轮调整板调节螺栓的下端转动地与螺栓后连结块连结,后传动皮带涨紧轮调整板调节螺栓的中部与后螺母块螺纹配合,而后传动皮带涨紧轮调整板调节螺栓的上端伸展到后螺母块的上方并且在上端端部构成有一后传动皮带涨紧轮调整板调节螺栓操作头,所述螺栓后连结块通过螺栓后连结块螺钉与所述后传动皮带涨紧轮升降调整板的后侧上部固定,所述后螺母块通过后螺母块固定螺钉与后机箱朝向前机箱的一侧固定,后传动皮带的上端套置在后传动皮带涨紧轮上,而下端套置在所述后轴头传动皮带轮上,后导轨与后导轨固定板的前侧固定,而该后导轨固定板以由上向下向左倾斜的状态固定在所述后机箱朝向前机箱的一侧并且位置与所述前导轨相对应,在后导轨固定板的上端前侧固定有一后导轨滑块上限定座,在该后导轨滑块上限定座的下部并且在对应于后导轨滑块的上方的位置设置有一后导轨滑块上限定座限定凸缘,在后导轨固定板的下端前侧固定有一后导轨滑块下限定座,在该后导轨滑块下限定座的上部并且在对应于后导轨滑块的下方的位置设置有一后导轨滑块下限定座限定凸缘,后导轨滑块上下滑动地与所述后导轨构成滑动副,在该后导轨滑块右侧固定有一无纺织纤维棉网补偿平台后侧面挟持块,该无纺织纤维棉网补偿平台后侧面挟持块与所述无纺织纤维棉网补偿平台的后侧面贴触,后传动皮带夹块位于后传动皮带的后传动皮带腔内并且在将后传动皮带对应于后导轨滑块的左侧部位夹住的状态下与后导轨滑块固定,无纺织纤维棉网补偿平台后致动滚轮通过后致动滚轮轴承设置在后致动滚轮轴上,该后致动滚轮轴固定在所述后导轨滑块的前侧下部,后传动皮带压带轮转动地设置在后传动皮带压带轮架的下端后侧并且在对应于所述后轴头传动皮带轮的左侧的位置与后传动皮带接触,后传动皮带压带轮架的上端通过后传动皮带压带轮架连接块螺钉与后传动皮带压带轮架连接块连接,而该后传动皮带压带轮架连接块与所述后机箱朝向所述前机箱的一侧固定;所述后传动皮带涨紧轮以及所述的后轴头传动皮带轮为同步带轮,所述的后传动皮带为同步带;所述前传动皮带涨紧轮与所述后传动皮带涨紧轮之间的距离是与所述无纺织纤维棉网补偿平台的宽度相适应的;所述无纺织纤维棉网补偿平台后致动滚轮与所述无纺织纤维棉网补偿平台的后侧右端相配合。

在本发明的又更而一个具体的实施例中,所述的无纺织纤维棉网补偿平台包括托网补偿帘左辊轴、托网补偿帘右辊轴、托网补偿帘、辊轴轴头前支承墙板、辊轴轴头后支承墙板和一组墙板连接横梁,在托网补偿帘左辊轴的前端端面的中央位置延伸有一托网补偿帘左辊轴前轴头,该托网补偿帘左辊轴前轴头的基部通过托网补偿帘左辊轴前轴头支承轴承座转动地支承在辊轴轴头前支承墙板的左端,并且在使用状态下该托网补偿帘左辊轴前轴头的末端通过托网补偿帘左辊轴前轴头末端支承轴承座转动地支承在作为后道设备的牵伸机或喂入机上,在托网补偿帘左辊轴的后端端面的中央位置延伸有一托网补偿帘左辊轴后轴头,该托网补偿帘左辊轴后轴头的基部通过托网补偿帘左辊轴后轴头支承轴承座转动地支承在辊轴轴头后支承墙板的左端,并且在使用状态下,该托网补偿帘左辊轴后轴头的末端通过托网补偿帘左辊轴后轴头末端支承轴承座转动地支承在作为后道设备的所述牵伸机或喂入机上,在托网补偿帘右辊轴的前端端面的中央位置延伸有一托网补偿帘右辊轴前轴头,该托网补偿帘右辊轴前轴头通过托网补偿帘右辊轴前轴头支承轴承座转动地支承在辊轴轴头前支承墙板的右端,在托网补偿帘右辊轴的后端端面的中央位置延伸有一托网补偿帘右辊轴后轴头,该托网补偿帘在右辊轴后轴头通过托网补偿帘右辊轴后轴头支承轴承座转动地支承在辊轴轴头后支承墙板的右端,托网补偿帘的左端套置在托网补偿帘左辊轴上,而托网补偿帘的右端套置在托网补偿帘右辊轴上,在辊轴轴头前支承墙板的左端固定有一辊轴轴头前支承墙板轴承座托臂,所述托网补偿帘左辊轴前轴头支承轴承座固定在该辊轴轴头前支承墙板轴承座托臂的左端,在辊轴轴头前支承墙板的右端设置有一托网补偿帘右辊轴前轴头支承轴承座调整装置,所述托网补偿帘右辊轴前轴头支承轴承座设置在该托网补偿帘右辊轴前轴头支承轴承座调整装置上,在辊轴轴头前支承墙板的右端下部并且在位于所述托网补偿帘右辊轴前轴头支承轴承座调整装置的左方的位置固定有一前致动滚轮配合座,所述无纺织纤维棉网补偿平台前致动滚轮与该前致动滚轮配合座的前致动滚轮配合座腔构成滚动副,在辊轴轴头后支承墙板的左端固定有一辊轴轴头后支承墙板轴承座托臂,所述托网补偿帘左辊轴后轴头支承轴承座固定在该辊轴轴头后支承墙板轴承座托臂的左端,在辊轴轴头后支承墙板的右端设置有一托网补偿帘右辊轴后轴头支承轴承座调整装置,所述托网补偿帘右辊轴后轴头支承轴承座设置在该托网补偿帘右辊轴后轴头支承轴承座调整装置上,在辊轴轴头后支承墙板的右端下部并且在位于托网补偿帘右辊轴后轴头支承轴承座调整装置的左方的位置固定有一后致动滚轮配合座,所述无纺织纤维棉网补偿平台后致动滚轮与该后致动滚轮配合座的后致动滚轮配合座腔构成滚动副,一组墙板连接横梁以间隔状态分别连接在、辊轴轴头前支承墙板与辊轴轴头后支承墙板的左端、中部以及右端之间;所述的托网补偿帘左辊轴以及托网补偿帘右辊轴为同步带辊,所述的托网补偿帘为同步带结构的皮帘;所述的无纺织纤维棉网补偿平台前侧面挟持块与所述辊轴轴头前支承墙板的前侧面贴触,所述的无纺织纤维棉网补偿平台后侧面挟持块与所述辊轴轴头后支承墙板的后侧面贴触。

在本发明的又进而一个具体的实施例中,所述的托网补偿帘右辊轴后轴头支承轴承座调整装置的结构是与所述托网补偿帘右辊轴前轴头支承轴承座调整装置的结构相同的,该托网补偿帘右辊轴前轴头支承轴承座调整装置包括轴承座支承调整臂、调整螺杆牵引块、调整臂调整螺杆和调整螺杆配合螺母块,轴承座支承调整臂的右端伸出所述辊轴轴头前支承墙板的右端端面并且构成有一C字形的轴承座固定头,该C字形的轴承座固定头构成有一轴承支承腔,所述托网补偿帘右辊轴前轴头支承轴承座在对应于C字形的轴承座固定头的后侧的位置与轴承座支承调整臂的右端固定,轴承座支承调整臂的中部上表面与上导滑板构成滑动副,而轴承座支承调整臂的中部下表面与下导滑板构成滑动副,轴承座支承调整臂的左端上部以及下部由限位背板限位,上导滑板以及下导滑板各与辊轴轴头前支承墙板的前支承墙板腔的箱腔壁固定,而限位背板与前支承墙板腔的后腔壁固定,调整螺杆牵引块通过调整螺杆牵引块螺钉与轴承座支承调整臂的右端前侧固定,调整臂调整螺杆的左端转动地穿设在调整螺杆牵引块上,中部与调整螺杆配合螺母块螺纹配合,而调整臂调整螺杆的左端伸展到调整螺杆配合螺母块的左侧并且构成有一操作方头或操作六角头,调整螺杆配合螺母块通过调整螺杆配合螺母块螺钉与所述辊轴轴头前支承墙板的前侧固定。

本发明提供的技术方案的技术效果在于:由于采用了由无纺织纤维棉网补偿平台前、后致动机构带动使用状态下对应于铺网机的铺网机底帘的左侧的无纺织纤维棉网补偿平台,因而相对于已有技术可有助于消除处于储存状态下的无纺织纤维棉网的抖动而得以保障无纺织纤维棉网行进轨迹的一致性并且有利于良好地保障由铺网机铺叠出的无纺织纤维棉网层两侧的均匀齐整效果;由于在使用状态下将本发明配置在作为前道设备的铺网机与作为后道设备的牵伸机或喂入机之间,因而在铺网机铺网的过程中能将冗余的无纺织纤维棉网临时储存,并且将临时储存的无纺织纤维棉网供给速度处于等速状态的牵伸机或喂入机消除,确保牵伸机或喂入机对无纺织纤维棉网的牵伸效果或喂入效果。

附图说明

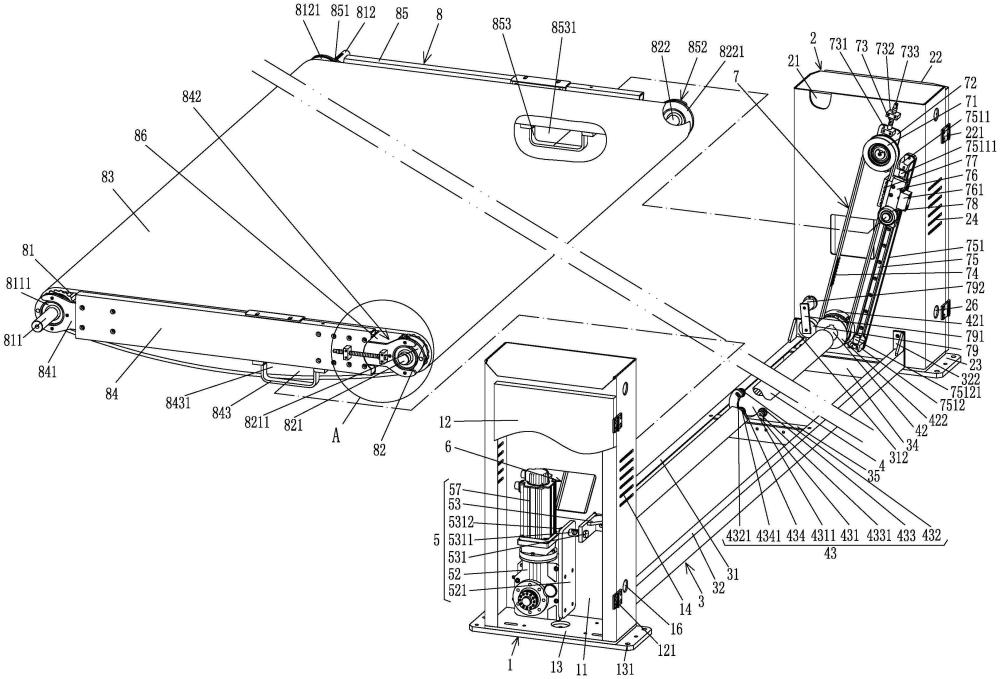

图1为本发明的实施例结构图。

图2为图1所示的前机箱的后侧面观察的详细结构图。

图3为图1所示的后机箱的详细结构图。

图4为图1的A部放大图。

图5为图1和图4所示的托网补偿帘右辊轴前轴头支承轴承座调整装置的轴承座支承调整臂与上导滑块以及下导滑块的滑动配合状态图。

图6为本发明的应用例示意图。

具体实施方式

为了能够更加清楚地理解本发明的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本发明方案的限制,任何依据本发明构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本发明的技术方案范畴。

在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念均是以图1所示的位置状态而言的,因而不能将其理解为对本发明提供的技术方案的特别限定。

请参见图1,示出了一前机箱1、一后机箱2和一机箱连接架3,前机箱1与后机箱2彼此前后对应设置,机架连接架3固定连接在前机箱1与后机箱2的相向一侧之间的下部作为优选的方案,还可在前机箱1与后机箱2的相向一侧之间的上部设置(即固定连接)机箱补强连结梁,以增进前、后机箱1、2之间的固定连接的可靠性;示出了一传动轴4和一传动轴驱动机构5,传动轴4对应于前述的机箱连接架3的上方的位置呈水平状态设置,该传动轴4的前端转动地支承在前述前机箱1上,而传动轴4的后端转动地支承在前述后机箱2上,传动轴驱动机构5设置在前机箱1的前机箱腔11内或者设置在后机箱2的后机箱腔21内并且与前述传动轴4传动连接;示出了一无纺织纤维棉网补偿平台前致动机构6和一无纺织纤维棉网补偿平台后致动机构7,无纺织纤维棉网补偿平台前致动机构6设置在前述前机箱1朝向前述后机箱2的一侧并且与前述传动轴4的前端传动连接,无纺织纤维棉网补偿平台后致动机构7设置在后机箱2朝向前机箱1的一侧并且与前述传动轴4的后端传动连接;示出了一无纺织纤维棉网补偿平台8,该无纺织纤维棉网补偿平台8位于前述前机箱1与后机箱2的相向一侧之间,前述无纺织纤维棉网补偿平台前致动机构6与无纺织纤维棉网补偿平台8的前侧右端相配合,而前述无纺织纤维棉网补偿平台后致动机构7与无纺织纤维棉网补偿平台8的后侧右端相配合。

前述的机箱连接架3包括机箱连接架左梁31、机箱连接架右梁32、前连接横梁33、后连接横梁34和中间连接横梁35,机架连接架左梁31的前端端面通过机箱连接架左梁前固定座311与前述前机箱1朝向前述后机箱2的一侧的下部固定即与前机箱1的后侧下部固定,而机架连接架左梁31的后端端面通过机箱连接架左梁后固定座312与前述后机箱2朝向前述前机箱1的一侧的下部固定即与后机箱2的前侧下部固定,机箱连接架右梁32的前端端面通过机箱连接架右梁前固定座321与前述前机箱1朝向后机箱2的一侧的下部固定即与前机箱1的后侧下部固定,而机箱连接架右梁32的后端端面通过机箱连接架右梁后固定座322与后机箱2朝向前机箱1的一侧的下部固定即与后机箱2的前侧下部固定,前连接横梁33固定连接在机箱连接架左梁31的前端与机箱连接架右梁32的前端相向一侧之间(图2示),后连接横梁34固定连接在机箱连接架左梁31的后端与机箱连接架右梁32的后端相向一侧之间,中间连接横梁35固定在机箱连接架左梁31的中部与机箱连接架右梁32的中部相向一侧之间;当前述传动轴驱动机构5设置在前述前机箱腔11内时,该传动轴驱动机构5与前述传动轴4的前端传动连接,而当传动轴驱动机构5设置在前述后机箱腔21内时,该传动轴驱动机构5与传动轴4的后端传动连接,并且传动轴4的前端对应于前述前连接横梁33的长度方向的中部的上方,传动轴4的中部对应于前述中间连接横梁35的长度方向的中部的上方,而传动轴4的后端对应于前述后连接横梁34的长度方向的中部的上方;前述无纺织纤维棉网补偿平台前致动机构6以由上向下向左倾斜的状态设置在前述前机箱1朝向后机箱2的一侧,即设置在前机箱1的后侧,前述无纺织纤维棉网补偿平台后致动机构7以由上向下向左倾斜的状态设置在后机箱2朝向前机箱1的一侧(即设置在后机箱2的前侧)并且无纺织纤维棉网补偿平台前、后致动机构6、7之间的距离是与前述无纺织纤维棉网补偿平台8的宽度相适应的。

请继续见图1,在前述前机箱1背对前述后机箱2的一侧即在前机箱1的前侧通过一对前机箱启闭门铰链121铰设有一用于对前述前机箱腔11关闭或开启的前机箱启闭门12,前机箱1的前机箱固定底板13在使用状态下与使用场所的地坪上的预埋件固定;在前述后机箱2背对前述前机箱1的一侧即在后机箱2的后侧通过一对后机箱启闭门铰链21铰设有一用于对前述后机箱腔21关闭或开启的后机箱启闭门22,后机箱2的后机箱固定底板23在使用状态下与使用场所的地坪上的预埋件固定;在前述前机箱1的前机箱左箱壁以及前机箱右箱壁上并且位于前机箱左箱壁以及前机箱右箱壁的高度方向的中部区域各间隔开设有用于使前述前机箱腔11与外界相通的前机箱腔通气槽14,在前述后机箱2的后机箱左箱壁以及后机箱右箱壁上并且位于后机箱左箱壁以及后机箱右箱壁的高度方向的中部区域各间隔开设有用于使前述后机箱腔21与外界相通的后机箱腔通气槽24。

在图1中示出了开设在前机箱固定底板13上的用于将前机箱固定底板13与使用场所的地坪上的预埋件固定的前机箱固定底板螺栓孔131,并且在前机箱1的右侧开设有前机箱线路引入孔16。同例而示出了开设在后机箱固定底板23上的用于将后机箱固定底板23与使用场所的地坪上的预埋件的后机箱固定底板螺栓孔231,并且在后机箱2的右侧开设有后机箱线路引入孔26。

在本实施例中,前述传动轴驱动机构5设置在前述前机箱腔11内,但是如果将传动轴驱动机构5设置在前述后机箱腔21内,那么应当视为等效的技术手段而依然属于本发明公开的技术内涵范畴,该传动轴驱动机构5包括传动轴驱动电机51、传动轴驱动减速箱52和减速箱固定座连接架53,传动轴驱动电机51为具有正反转功能的电机,该传动轴驱动电机51与传动轴驱动减速箱52传动配合并且由传动轴驱动减速箱52连同传动轴驱动电机51支承在前述前机箱固定底板13上以及同时与传动轴驱动减速箱固定座521固定,该传动轴驱动减速箱52的传动轴驱动减速箱末级动力输出轴与前述传动轴4的前端传动连接,减速箱固定座连接架53在对应于传动轴驱动减速箱固定座521的右侧上部的位置与前述前机箱1的前机箱右箱壁朝向前述前机箱腔11的一侧固定并且该减速箱固定座连接架53通过传动轴驱动减速箱固定座连接螺钉531与传动轴驱动减速箱固定座521固定连接并且由旋配在传动轴驱动减速箱固定座连接螺钉531的末端的即位于传动轴驱动减速箱固定座右侧的锁定螺母5312锁定。在图中还示出了套置在传动轴驱动减速箱固定座连接螺钉531的中部的并且位于传动轴驱动减速箱固定座521与减速箱固定座连接架53之间的隔距套5311。

请参见图2并且结合图1和图3,前述传动轴4的前端构成有一传动轴前轴头41(图2示),该传动轴前轴头41转动地支承在前轴头支承轴承座411上,而该前轴头支承轴承座411与前述前机箱1朝向前述后机箱2的一侧的下部固定,在传动轴前轴头41上并且在对应于前轴头支承轴承座411的后侧的位置以平键固定方式固定有一前轴头传动皮带轮412,在传动轴4的后端构成有一传动轴后轴头42,该传动轴前轴头42转动地支承在后轴头支承轴承座421上,而该后轴头支承轴承座421与前述后机箱2朝向前述前机箱1的一侧的下部固定,在传动轴后轴头42上并且在对应于后轴头支承轴承座421的前侧的位置以平键固定方式固定有一后轴头传动皮带轮422,在传动轴4的长度方向的中部转动地支承在一传动轴承托装置43上,该传动轴承托装置43设置在前述中间连接横梁35上,如此结构设计得以避免传动轴4因冗长而产生挠度;前述无纺织纤维棉网补偿平台前致动机构6与前述前轴头传动皮带轮412传动连接,前述无纺织纤维棉网补偿平台后致动机构7与前述后轴头传动皮带轮422传动连接。前述传动轴驱动减速箱52的传动轴驱动减速箱末级动力输出轴与传动轴前轴头41传动连接。

请重点见图2,前述的无纺织纤维棉网补偿平台后致动机构7的位置是与前述无纺织纤维棉网补偿平台前致动机构6的位置相对应的,该无纺织纤维棉网补偿平台前致动机构6包括前传动皮带涨紧轮61、前传动皮带涨紧轮升降调整板62、前传动皮带涨紧轮调整板调节螺栓63、前传动皮带64、前导轨65、前导轨滑块66、前传动皮带夹块67、无纺织纤维棉网补偿平台前致动滚轮68和前传动皮带压带轮69,前传动皮带涨紧轮61位于前述前机箱1朝向前述后机箱2的一侧并且通过前传动皮带涨紧轮轴承611转动地设置在前传动皮带涨紧轮轴头612(也可称“平轴”)上,而该前传动皮带涨紧轮轴头612的前端端部固定在前传动皮带涨紧轮升降调整板62的后侧,前传动皮带涨紧轮升降调整板62与开设在前机箱1朝向后机箱2的一侧的前传动皮带涨紧轮升降调整板滑动腔15的左右腔壁上下滑动配合,前传动皮带涨紧轮调整板调节螺栓63的下端转动地与螺栓前连结块631连结,前传动皮带涨紧轮调整板调节螺栓63的中部与前螺母块632螺纹配合,而前传动皮带涨紧轮调整板调节螺栓63的上端伸展到前螺母块632的上方并且在上端端部构成有一用于供五金工具如扳手操作的前传动皮带涨紧轮调整板调节螺栓操作头633,前述螺栓前连结块631通过螺栓前连结块螺钉6311与前述前传动皮带涨紧轮升降调整板62的后侧上部固定,前述前螺母块632通过前螺母块固定螺钉6321与前机箱1朝向后机箱2的一侧固定,前传动皮带64的上端套置在前传动皮带涨紧轮61上,而下端套置在前述前轴头传动皮带轮412上,前导轨65与前导轨固定板651的后侧固定,而该前导轨固定板651以由上向下向左倾斜的状态固定在前述前机箱1朝向后机箱2的一侧,在该前导轨固定板651的上端后侧固定有一前导轨滑块上限定座6511,在该前导轨滑块上限定座6511的下部并且在对应于前导轨滑块66的上方的位置设置有一前导轨滑块上限定座限定凸缘65111,在前导轨固定板651的下端后侧固定有一前导轨滑块下限定座6512,在该前导轨滑块下限定座6512的上部并且在对应于前导轨滑块66的下方的位置设置有一前导轨滑块下限定座限定凸缘65121,前导轨滑块66上下滑动地与前述前导轨65构成滑动副,在该前导轨滑块66右侧固定有一无纺织纤维棉网补偿平台前侧面挟持块661,该无纺织纤维棉网补偿平台前侧面挟持块661与前述无纺织纤维棉网补偿平台8的前侧面贴触,前传动皮带夹块67位于前传动皮带64的前传动皮带腔641内并且在将前传动皮带64对应于前导轨滑块66的左侧部位夹住的状态下与前导轨滑块66固定,无纺织纤维棉网补偿平台前致动滚轮68通过前致动滚轮轴承681设置在前致动滚轮轴6811上,该前致动滚轮轴6811固定在前述前导轨滑块66的后侧下部,前传动皮带压带轮69转动地设置在前传动皮带压带轮架691的下端后侧并且在对应于前述前轴头传动皮带轮412的左侧的位置与前传动皮带64接触,前传动皮带压带轮架691的上端通过前传动皮带压带轮架连接块螺钉6921与前传动皮带压带轮架连接块692连接,而该前传动皮带压带轮架连接块692与前述前机箱1朝向前述后机箱2的一侧固定;前述无纺织纤维棉网补偿平台前致动滚轮68与前述无纺织纤维棉网补偿平台8的前侧右端相配合。

继续见图1和图2,前述传动轴承托装置43包括承托轮架431、第一承托轮Ⅰ432、第二承托轮Ⅱ433和第三承托轮Ⅲ434,承托轮架431与前述中间连接横梁35的后侧中部固定,该承托轮架431构成有一C字形腔4311,第一承托轮Ⅰ432通过第一承托轮轴Ⅰ4321转动地设置在承托轮架431的C字形腔4311的左侧上部,第二承托轮Ⅱ433通过第二承托轮轴Ⅱ4331转动地设置在承托轮架431的C字形腔4311的右侧上部,第三承托轮Ⅲ434通过第三承托轮轴Ⅲ4341转动地设置在承托轮架431的C字形腔4311的底部;在本实施例中,前述前传动皮带涨紧轮61以及前轴头传动皮带轮412为同步带轮,前述的前传动皮带64为同步带。

当具有正反转功能的伺服电机即前述的传动轴驱动电机51工作时,由传动轴驱动电机51带动传动轴驱动减速箱52,由传动轴驱动减速箱52的传动轴驱动减速箱末级动力输出轴带动传动轴4的传动轴前轴头41,从而使传动轴4同时带动前轴头传动皮带轮412以及后轴头传动皮带轮422,以由图2所示的无纺织纤维棉网补偿平台前致动机构6为例,在前轴头传动皮带轮412由传动轴4的传动轴前轴头41的带动下,由前轴头传动皮带轮412通过上端套置在前传动皮带涨紧轮61上的前传动皮带64带动前导轨滑块66循着前导轨65向下滑动,直至前导轨滑块66的下端面遭到前述前导轨滑块下限定座限定凸缘65121的阻挡而不再并且也无法使前导轨滑块66继续下行。此时地由传动轴驱动电机51的工作而使前导轨滑块66下行的过程中,由无纺织纤维棉网补偿平台前致动滚轮68带动下面还要详细说明的无纺织纤维棉网补偿平台8的右端下倾。接着前述的传动轴驱动电机51反向工作,按申请人的前述说明的相反过程而使前导轨滑块66上行到其上端面受前导轨滑块上限定座限定凸缘65111的阻挡为止。在前导轨滑块66上行的过程中,由无纺织纤维棉网补偿平台前致动滚轮68带动下面还要详细说明的无纺织纤维棉网补偿平台8的右端回复,也就是先前处于下倾的状态变为(恢复为)趋于水平的状态,如由图6所示的状态。传动轴驱动电机51正反转的一个过程是与作为前道工序的并且由图6所示的铺网机10的一个往复铺网动作所需的时间相适应的,并且该时间由按工艺要求的电气控制箱控制,也就是说前述传动轴驱动电机51的正转与反转受控于电气控制箱,铺网机10同例,即同样受控于电气控制箱。依据专业常识,下面将要描述的无纺织纤维棉网补偿平台后致动机构7是与前述无纺织纤维棉网补偿平台前致动机构6同步工作的,因此申请有在对无纺织纤维棉网补偿平台后致动机构7的结构描述后不再对其动作过程赘述。

申请人需要说明的是:在正常情况下,前述的前导轨滑块66是不会撞及前导轨滑块上限定座限定凸缘65111以及前导轨滑块下限定座限定凸缘65121的,这是因为采用传动轴驱动电机51为伺服电机,伺服电机通常能满足对行程的控制要求。但是,为了以防万一才采用了前导轨滑块上限定座限定凸缘65111以及前导轨滑块下限定座限定凸缘65121。

请参见图3并且结合图1,前述的无纺织纤维棉网补偿平台后致动机构7包括后传动皮带涨紧轮71、后传动皮带涨紧轮升降调整板72、后传动皮带涨紧轮调整板调节螺栓73、后传动皮带74、后导轨75、后导轨滑块76、后传动皮带夹块77、无纺织纤维棉网补偿平台后致动滚轮78和后传动皮带压带轮79,后传动皮带涨紧轮71的位置与前述前传动皮带涨紧轮61相对应,该后传动皮带涨紧轮71位于前述后机箱2朝向前述前机箱1的一侧并且通过后传动皮带涨紧轮轴承711转动地设置在后传动皮带涨紧轮轴头712上(也可称“半轴”),而该后传动皮带涨紧轮轴头712的前端端部固定在后传动皮带涨紧轮升降调整板72的后侧,后传动皮带涨紧轮升降调整板72与开设在后机箱2朝向前机箱2的一侧的后传动皮带涨紧轮升降调整板滑动腔25的左右腔壁上下滑动配合,后传动皮带涨紧轮调整板调节螺栓73的下端转动地与螺栓后连结块731连结,后传动皮带涨紧轮调整板调节螺栓73的中部与后螺母块732螺纹配合,而后传动皮带涨紧轮调整板调节螺栓73的上端伸展到后螺母块732的上方并且在上端端部构成有一用于供五金工具如扳手操作的后传动皮带涨紧轮调整板调节螺栓操作头733,前述螺栓后连结块731通过螺栓后连结块螺钉7311与前述后传动皮带涨紧轮升降调整板72的后侧上部固定,前述后螺母块732通过后螺母块固定螺钉7321与后机箱2朝向前机箱1的一侧固定,后传动皮带74的上端套置在后传动皮带涨紧轮71上,而下端套置在前述后轴头传动皮带轮422上,后导轨75与后导轨固定板751的前侧固定,而该后导轨固定板751以由上向下向左倾斜的状态固定在前述后机箱2朝向前机箱1的一侧并且位置与前述前导轨65相对应,在后导轨固定板751的上端前侧固定有一后导轨滑块上限定座7511,在该后导轨滑块上限定座7511的下部并且在对应于后导轨滑块76的上方的位置设置有一后导轨滑块上限定座限定凸缘75111,在后导轨固定板751的下端前侧固定有一后导轨滑块下限定座7512,在该后导轨滑块下限定座7512的上部并且在对应于后导轨滑块76的下方的位置设置有一后导轨滑块下限定座限定凸缘75121,后导轨滑块76上下滑动地与前述后导轨75构成滑动副,在该后导轨滑块76右侧固定有一无纺织纤维棉网补偿平台后侧面挟持块761,该无纺织纤维棉网补偿平台后侧面挟持块761与前述无纺织纤维棉网补偿平台8的后侧面贴触,后传动皮带夹块77位于后传动皮带74的后传动皮带腔741内并且在将后传动皮带74对应于后导轨滑块76的左侧部位夹住的状态下与后导轨滑块76固定,无纺织纤维棉网补偿平台后致动滚轮78通过后致动滚轮轴承781设置在后致动滚轮轴7811上,该后致动滚轮轴7811固定在前述后导轨滑块76的前侧下部,后传动皮带压带轮79转动地设置在后传动皮带压带轮架791的下端后侧并且在对应于前述后轴头传动皮带轮422的左侧的位置与后传动皮带74接触,后传动皮带压带轮架791的上端通过后传动皮带压带轮架连接块螺钉7921与后传动皮带压带轮架连接块792连接,而该后传动皮带压带轮架连接块792与前述后机箱2朝向前述前机箱1的一侧固定;前述后传动皮带涨紧轮71以及前述的后轴头传动皮带轮422为同步带轮,前述的后传动皮带74为同步带;前述前传动皮带涨紧轮61与前述后传动皮带涨紧轮71之间的距离是与前述无纺织纤维棉网补偿平台8的宽度相适应的;前述无纺织纤维棉网补偿平台后致动滚轮78与所述无纺织纤维棉网补偿平台8的后侧右端相配合。

请继续见图1并且结合图6,前述的无纺织纤维棉网补偿平台8包括托网补偿帘左辊轴81、托网补偿帘右辊轴82、托网补偿帘83、辊轴轴头前支承墙板84、辊轴轴头后支承墙板85和一组墙板连接横梁86,在托网补偿帘左辊轴81的前端端面的中央位置延伸有一托网补偿帘左辊轴前轴头811,该托网补偿帘左辊轴前轴头811的基部通过托网补偿帘左辊轴前轴头支承轴承座8111转动地支承在辊轴轴头前支承墙板84的左端,并且在使用状态下该托网补偿帘左辊轴前轴头811的末端即图1所示的前端通过托网补偿帘左辊轴前轴头末端支承轴承座转动地支承在作为后道设备9的牵伸机或喂入机上,在托网补偿帘左辊轴81的后端端面的中央位置延伸有一托网补偿帘左辊轴后轴头812,该托网补偿帘左辊轴后轴头812的基部通过托网补偿帘左辊轴后轴头支承轴承座8121转动地支承在辊轴轴头后支承墙板85的左端,并且在使用状态下,该托网补偿帘左辊轴后轴头812的末端通过托网补偿帘左辊轴后轴头末端支承轴承座转动地支承在作为后道设备9的前述牵伸机或喂入机上,在托网补偿帘右辊轴82的前端端面的中央位置延伸有一托网补偿帘右辊轴前轴头821,该托网补偿帘右辊轴前轴头821通过托网补偿帘右辊轴前轴头支承轴承座8211转动地支承在辊轴轴头前支承墙板84的右端,在托网补偿帘右辊轴82的后端端面的中央位置延伸有一托网补偿帘右辊轴后轴头822(图6示),该托网补偿帘在右辊轴后轴头822通过托网补偿帘右辊轴后轴头支承轴承座8221(图6示)转动地支承在辊轴轴头后支承墙板85的右端,托网补偿帘83的左端套置在托网补偿帘左辊轴81上,而托网补偿帘83的右端套置在托网补偿帘右辊轴82上,在辊轴轴头前支承墙板84的左端固定有一辊轴轴头前支承墙板轴承座托臂841,前述托网补偿帘左辊轴前轴头支承轴承座8111固定在该辊轴轴头前支承墙板轴承座托臂841的左端,在辊轴轴头前支承墙板84的右端设置有一托网补偿帘右辊轴前轴头支承轴承座调整装置842,前述托网补偿帘右辊轴前轴头支承轴承座8211设置在该托网补偿帘右辊轴前轴头支承轴承座调整装置842上,在辊轴轴头前支承墙板84的右端下部并且在位于前述托网补偿帘右辊轴前轴头支承轴承座调整装置842的左方的位置固定有一前致动滚轮配合座843,前述无纺织纤维棉网补偿平台前致动滚轮68与该前致动滚轮配合座843的前致动滚轮配合座腔8431构成滚动副,在辊轴轴头后支承墙板85的左端固定有一辊轴轴头后支承墙板轴承座托臂851,前述托网补偿帘左辊轴后轴头支承轴承座8121固定在该辊轴轴头后支承墙板轴承座托臂851的左端,在辊轴轴头后支承墙板85的右端设置有一托网补偿帘右辊轴后轴头支承轴承座调整装置852,前述托网补偿帘右辊轴后轴头支承轴承座8221设置在该托网补偿帘右辊轴后轴头支承轴承座调整装置852上,在辊轴轴头后支承墙板85的右端下部并且在位于托网补偿帘右辊轴后轴头支承轴承座调整装置852的左方的位置固定有一后致动滚轮配合座853,前述无纺织纤维棉网补偿平台后致动滚轮78与该后致动滚轮配合座853的后致动滚轮配合座腔8531构成滚动副,一组墙板连接横梁86以间隔状态分别连接在、辊轴轴头前支承墙板84与辊轴轴头后支承墙板85的左端、中部以及右端之间;在本实施例中,前述的托网补偿帘左辊轴81以及托网补偿帘右辊轴82为同步带辊,前述的托网补偿帘83为同步带结构形式的皮帘;前述的无纺织纤维棉网补偿平台前侧面挟持块661与前述辊轴轴头前支承墙板84的前侧面贴触,前述的无纺织纤维棉网补偿平台后侧面挟持块761与前述辊轴轴头后支承墙板85的后侧面贴触。

请参见图4和图5并且结合图1和图6,前述的托网补偿帘右辊轴后轴头支承轴承座调整装置852的结构是与前述托网补偿帘右辊轴前轴头支承轴承座调整装置842的结构相同的,因而申请人在下面仅对托网补偿帘右辊轴前轴头支承轴承座调整装置842进行详细说明,该托网补偿帘右辊轴前轴头支承轴承座调整装置842包括轴承座支承调整臂8421、调整螺杆牵引块8422、调整臂调整螺杆8423和调整螺杆配合螺母块8424,轴承座支承调整臂8421的右端伸出前述辊轴轴头前支承墙板84的右端端面并且构成有一C字形的轴承座固定头84211,该C字形的轴承座固定头84211构成有一轴承支承腔84212,前述托网补偿帘右辊轴前轴头支承轴承座8211在对应于C字形的轴承座固定头84211的后侧的位置与轴承座支承调整臂8421的右端固定,轴承座支承调整臂8421的中部上表面与上导滑板84213构成滑动副,而轴承座支承调整臂8421的中部下表面与下导滑板84214构成滑动副,轴承座支承调整臂8421的左端上部以及下部由限位背板84215限位,上导滑板84213以及下导滑板84214各与辊轴轴头前支承墙板84的前支承墙板腔844的箱腔壁固定,而限位背板84215与前支承墙板腔844的后腔壁固定,调整螺杆牵引块8422通过调整螺杆牵引块螺钉84221与轴承座支承调整臂8421的右端前侧固定,调整臂调整螺杆8423的左端转动地穿设在调整螺杆牵引块8422上,中部与调整螺杆配合螺母块8424螺纹配合,而调整臂调整螺杆8423的左端伸展到调整螺杆配合螺母块8424的左侧并且构成有一操作方头或操作六角头84231,调整螺杆配合螺母块8424通过调整螺杆配合螺母块螺钉84241与前述辊轴轴头前支承墙板84的前侧固定。

当要使托网补偿帘右辊轴82向左调整时,则先松启位于调整螺杆牵引块8422的左侧的并且旋配在调整臂调整螺杆8423上的锁定螺母8423,并由操作者使用扳手或类似的工具对操作方头或操作六角头84231操作,使调整臂调整螺杆8423转动,并由操作人员借助于调整螺杆牵引块8422将轴承座支承调整臂8421向右拨移,至所要求的位置后旋紧锁止螺母8423,从而由轴承座支承调整臂8421将托网补偿帘右辊轴82向右位移,托网补偿帘83涨紧,反之同例。依据专业常识,在对托网补偿帘右辊轴前轴头支承轴承座调整装置842进行调整时,需同时对托网补偿帘右辊轴后轴头支承轴承座调整装置852进行调整。

请参见图6并且结合图1至图3,在图6中示出了上面已经提到的作为前设备的铺网机10,并且还示出了铺网机10的铺网机底帘101以及铺网机底帘驱动轴102(也可称为“铺网机底帘驱动辊”);在图6中也示出了作为后道设备9的牵伸机,但该后道设备9也可以是喂入机,因此不能以牵伸机或喂入机的配置方式来限制本发明的实际应用场景。在铺网机10铺网过程中,后道设备9始终处于正常的牵伸或喂棉状态,然而,因铺网机10的铺网速度差产生的冗余的无纺织纤维棉网会临时储存于铺网机底帘101与托网补偿帘83之间的临时储棉空间20(也可称临时储存空间)的区域,此时在前述传动轴驱动机构5带动无纺织纤维棉网补偿平台前、后致动机构6、7的工作下,无纺织纤维棉网补偿平台8的右端向下偏倾(即向下坠),但紧接着又在前述传动轴驱动机构5带动无纺织纤维棉网补偿平台前、后致动机构6、7的工作下使无纺织纤维棉网补偿平台8的右端恢复至呈图6所示的水平状态,在该状态下先前临时储存的无纺织纤维棉网经牵伸机消化(消除),如此反复,而实现储存与消化的交替,达到申请人在上面的技术效果栏中记载的技术效果。此外,依据专业常识,在铺网机底帘101正常输送无纺织纤维棉网的时段内,即在未产生冗余的无纺织纤维棉网的状况下,托网补偿帘83处于正常的输棉状态。

由上述说明并且结合专业常识可知,作为后道设备9的牵伸机或喂入机是匀速运动的,本发明提供的与铺网机配套的无纺织纤维棉网补偿装置是在铺网机底帘101变速输出和后道设备9匀速输入之间形成补偿运动,能使铺网机底帘101的平均速度与后道设备9的匀速相匹配。进而可知,如果在铺网机10与后道设备9之间不存在本发明结构,那么铺网机底帘101速度加减,而后道设备9匀速,则必然会在纤维棉网的纵向产生拉伸、堆积的周期性不均匀现象,使网胎宽度、厚度都不均匀。在铺网机底帘101的速度大于后道设备9时,由本发明的无纺织纤维棉网补偿平台8的右端下倾,形成落差,存储后道来不及“消化”的网胎,在铺网机底帘101速度小于后道设备9的速度时,则无纺织纤维棉网补偿平台8的右端抬起,将先前存储的棉网向左即向后道设备9输送,落差减小,如此循环。

综上所述,本发明提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。