针织圆筒布的镗布方法及圆筒布织机的打点装置

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及纺织技术领域,尤其涉及一种针织圆筒布的镗布方法及圆筒布织机的打点装置。

背景技术

针织圆筒布织机在纺织全棉平纹布,特别是高捻高纱支时,存在纬斜大的问题,即布匹在洗干后出现纬向纹路和布边(即经向纹路)之间存在非90°的夹角,这是由于纺纱的时候加捻,纱线在松弛状态加捻的位置会有反作用的内应力,圆筒布在镗布时是沿着布匹的经向纹路,镗后展开布匹其纬向纹路与布匹边缘不垂直。但使用布匹做成的衣服则要求纬向纹路与布边垂直,为了达到上述目的,在使用布匹制作成衣的时候裁片调整,让裁片后的布匹的纬向纹路与布边垂直,但这种操作方式损耗较大,裁损达到6-8%。

针对上述问题,现有技术中的镗布方法为:在松布机安装镗布头,靠伞架撑开并以一个固定的速度转动,带动布匹相对镗刀产生一个横向速度,镗后的布匹经整理加工后其纬向纹路与布匹边缘垂直。但现有技术的镗布方法中,伞架撑开的张力不稳定,导致布匹在转动时会存在速度打滑而影响精度,且全程需要人为参与,浪费大量人力。

发明内容

本发明的目的在于提供一种针织圆筒布的镗布方法及圆筒布织机的打点装置,能够得到裁损控制在3%以内,且纬向纹路垂直于裁切后布匹边缘的成品布。

为达此目的,本发明采用以下技术方案:

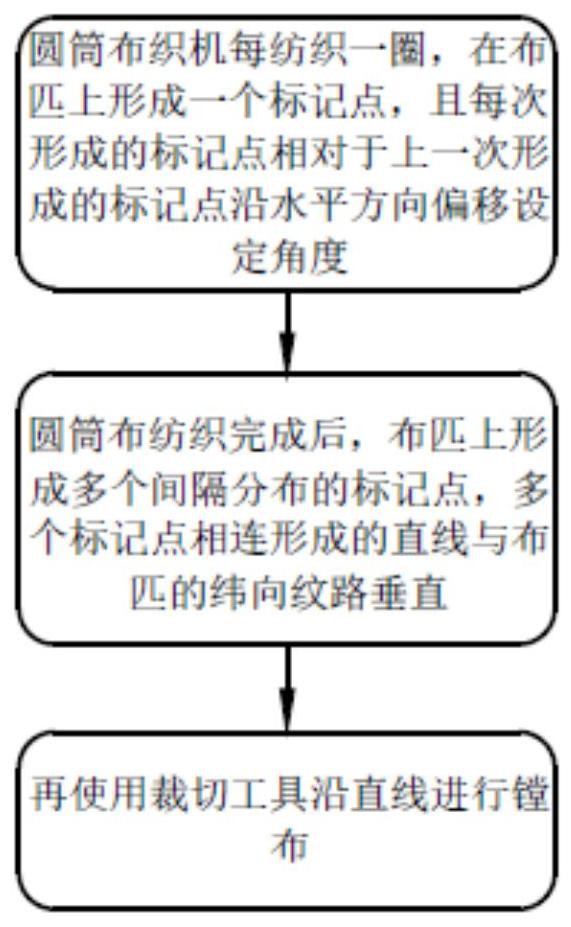

针织圆筒布的镗布方法,包括如下步骤:

圆筒布织机每纺织一圈,在布匹上形成一个标记点,且每次形成的所述标记点相对于上一次形成的所述标记点沿水平方向偏移设定角度;

所述圆筒布织机纺织完成后,所述布匹上形成多个间隔分布的所述标记点,多个所述标记点相连形成的直线与所述布匹的纬向纹路垂直;

再使用裁切工具沿所述直线进行镗布。

作为一种可选方案,所述设定角度=M/CPI*tan((90°-α)/180°*π)*WPI/S*360°,M为所述圆筒布织机的模数,CPI为所述布匹的经向密度,α为所述布匹的经向纹路和所述布匹的所述纬向纹路的夹角,WPI为所述布匹的纬向密度,S为所述圆筒布织机纺织一圈的总针数。

作为一种可选方案,在所述布匹上形成所述标记点之前,所述圆筒布织机先纺织出设定长度的所述布匹为样本,并将所述样本进行洗干后测量得出所述α、所述CPI以及所述WPI。

作为一种可选方案,采用量角器测量得出所述α;采用密度尺测量得出所述CPI;采用卷尺测量得出所述样本的宽度B,所述WPI为所述圆筒布织机纺织一圈的总针数与所述样本的宽度/2.54之比,即WPI=S/(B/2.54)。

作为一种可选方案,所述样本的设定长度为2m。

圆筒布织机的打点装置,应用于上述任一方案中所述的针织圆筒布的镗布方法,所述圆筒布织机的打点装置用于形成所述标记点,所述圆筒布织机的打点装置包括:

第一驱动件,设置于圆筒布织机的主轴;

打点组件,包括固定座、第二驱动件和打点件,所述固定座设置于所述第一驱动件的输出端,所述第二驱动件固定设置于所述固定座上,所述打点件固定设置于所述第二驱动件的输出端,所述第一驱动件能够驱动所述第二驱动件沿水平方向转动设定角度,所述第二驱动件能够驱动所述打点件朝向布匹执行打点操作。

作为一种可选方案,所述固定座通过连接杆固定设置于所述第一驱动件的输出端。

作为一种可选方案,所述第一驱动件为步进电机。

作为一种可选方案,所述打点件为颜料笔。

作为一种可选方案,所述第二驱动件为电动推杆或直线电机。

本发明的有益效果:

本发明提供的一种针织圆筒布的镗布方法,圆筒布织机在纺织时,圆筒布织机每纺织一圈,对纺织的布匹进行打点以形成标记点,且每次形成的标记点相对于上一次形成的标记点沿水平方向偏移设定角度;圆筒布织机纺织完成后,在布匹上形成多个间隔分布的标记点,将多个标记点连成直线,直线与布匹的纬向纹路垂直;再使用裁切工具沿多个标记点形成的直线进行镗布。通过该针织圆筒布的镗布方法使镗后的布匹的纬向纹路垂直布匹的边缘,且减少了成衣制作中的裁损,裁损控制在3%以内;使用该针织圆筒布的镗布方法无需人工参与打点,且沿着标记点能够做到精准镗布,节省人力物力。

附图说明

图1是本发明实施例所提供的针织圆筒布的镗布方法的流程图;

图2是本发明实施例所涉及的标记点设置于布匹上的示意图;

图3是本发明实施例所涉及的设定角度计算的参考几何图;

图4是本发明实施例所提供的圆筒布织机的打点装置的结构示意图;

图5是图4中A处的结构放大图。

图中:

1、标记点;

2、第一驱动件;

3、打点组件;31、固定座;32、第二驱动件;33、打点件;

4、连接杆;

100、主轴;200、织机筒。

具体实施方式

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的零部件或具有相同或类似功能的零部件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明的描述中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一特征和第二特征直接接触,也可以包括第一特征和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

圆筒布织机织出的布匹是圆筒形的,即圆筒布织机纺织后的以圆筒形围设于圆筒布织机的织机筒,圆筒形的布匹的纬向纹路与水平方向呈夹角设置,普通的镗布方式为沿着圆筒形布匹的经向纹路进行镗布,得到的成品其边缘与布匹的经向纹路平行,布匹的纬向纹路与布匹的边缘呈非90°夹角设置,但实际做成成品衣服后,则要求成品衣服的纬向纹路与成品衣服的边缘垂直,因此,这就要求裁切后的布匹的纬向纹路与布匹的边缘呈90°设置。

如图1和图2所示,本发明实施例提供了一种针织圆筒布的镗布方法,采用针织圆筒布的镗布方法得到的布匹,其纬向纹路与镗后布匹的边缘垂直。该针织圆筒布的镗布方法包括如下步骤:圆筒布织机在纺织时,圆筒布织机每纺织一圈,在布匹上形成一个标记点1,且每次形成的标记点1相对于上一次形成的标记点1沿水平方向偏移设定角度;圆筒布织机在纺织完成后,在布匹上形成多个间隔分布的标记点1,将多个标记点1连成直线,多个标记点1连成的直线与布匹的纬向纹路垂直;再使用裁切工具沿直线进行裁切,可以理解,在镗布前可先将布匹反面朝外,以解决布匹较厚难以看到标记点1的问题。可选地,裁切工具可为剪刀。

通过该针织圆筒布的镗布方法使镗后的布匹的纬向纹路垂直布匹的边缘,且减少了成衣制作中的裁损,裁损控制在3%以内;使用该针织圆筒布的镗布方法无需人工参与打点,且沿着标记点1能够做到精准镗布,节省人力物力。

圆筒布织机在纺织时,每纺织一圈,圆筒形的布匹沿圆筒布织机的竖直方向(即布匹的经向)延伸相应的长度。

而形成标记点1则采用圆筒布织机的打点装置,如图4所示,圆筒布织机的打点装置包括第一驱动件2和打点组件3。其中,第一驱动件2设置于圆筒布织机的主轴100的底端;打点组件3设置于第一驱动件2的输出端,且打点组件3水平设置,且打点装置朝向圆筒形的布匹设置;第一驱动件2能够驱动打点组件3沿水平方向(即布匹的横向)转动,即偏移设定角度。因此,可以得到,圆筒布织机在纺织时,每纺织一圈,第一驱动件2驱动打点组件3沿水平方向转动设定角度,打点组件3进行一次打点以形成一个标记点1,圆筒布织机纺织完成后,沿布匹的纵向能够形成多个间隔设置的标记点1。

偏移的设定角度计算:设定角度=M/CPI*tan((90°-α)/180°*π)*WPI/S*360°,M为圆筒布织机的模数,CPI为布匹的经向密度,α为布匹的经向纹路和布匹的所述纬向纹路的夹角,WPI为布匹的纬向密度,S为圆筒布织机纺织一圈的总针数。按照该计算公式得出偏移的设定角度,进而得出的多个标记点1连成的直线与布匹的纬向纹路垂直。

为了更加方便且精确得到布匹的经向纹路和布匹的纬向纹路的夹角α、布匹的纬向密度WPI以及布匹的经向密度CPI,在圆筒布织机正式纺织之前,圆筒布织机先纺织出设定长度的布匹为样本,并将样本进行洗干后对其进行测量得到α、CPI以及WPI,该步骤是为了模拟制成成衣后多次洗后的状态。需要说明的是,洗干具有不同标准,即有洗后烘干、洗后自然晾干或其他洗干标准,不同的洗干标准最终得到的α、CPI以及WPI的数值略有不同。

偏移的设定角度的计算公式的推导过程为:参照图3,AB为多个标记点1形成的直线,沿这条直线进行镗布;AC为圆筒布织机纺织一圈得到的布匹的长度(M/CPI);B点为下一圈需要形成的标记点1;∠BAC为90°-α。

根据上述数据可以得出BC的长度为:M/CPI*tan((90°-α)/180°*π);

然后再计算BC线上的线圈个数为:M/CPI*tan((90°-α)/180°*π)*WPI;

转化到圆筒布织机纺织时,圆筒布织机纺织一圈,标记点1需要偏移的线圈个数为:M/CPI*tan((90°-α)/180°*π)*WPI;

圆筒布织机上BC的线圈条数对应总针数的角度即为:M/CPI*tan((90°-α)/180°*π)*WPI/S*360°。

布匹的经向密度CPI解释为布匹的经向1英寸内线圈的个数,如经向1英寸(2.54cm)长度的一条线上有30个线圈,则CPI=30;布匹的纬向密度WPI解释为布匹的纬向1英寸内线圈的个数,如纬向1英寸(2.54cm)长度的一条线有40个线圈,则WPI=40。

可选地,样本洗干后裁剪成布片,布片的边缘与布片的经向纹路平行,布片的经向纹路和纬向纹路夹角α可采用量角器进行测量,使测量更加方便;布片的经向密度CPI可采用密度尺进行测量,使得测量更加方便;而布片的两侧的纬向密度WPI和中间的纬向密度不同,采用密度尺测量得到的纬向密度WPI不准确,为了解决上述问题,可采用卷尺测量得出布片的宽度B,纬向密度WPI为圆筒布织机纺织一圈的总针数S与布片的宽度B/2.54之比,即WPI=S/(B/2.54),1英寸为2.54cm,由于布片的宽度采用卷尺测量即得到的宽度是以cm为单位,因此B/2.54即为将单位转换为英寸,通过该计算公式可精确得出WPI的数值。

可选地,样本的设定长度为2m,2m长的样本进行洗干后即可满足测量得出上述数据。

示例地,使用一台模数M为96的圆筒布织机先织出2m长的布匹作为样本,并将样本按客户要求进行洗干,圆筒布织机每纺织一圈,布匹沿其经向可纺织96条线圈;圆筒布织机纺织一圈的总针数S为2640针;通过密度尺测量得到布匹的经向密度CPI为56;通过卷尺测量得出展开后布匹的宽度为181cm,WPI=2640/(181/2.54)=37;使用量角器测量得出样本布匹的经向纹路和纬向纹路的夹角α为82°。因此,一台模数M为96的圆筒布织机,根据客户要求我们可以得出偏移的设定角度为96/56*tan((90°-82°)/180°*π)*37/2640*360°=1.24°,即圆筒布织机每转一圈,第一驱动件2驱动打点组件3沿水平方向偏移1.24°。

本发明实施例还提供了一种圆筒布织机的打点装置,应用针织圆筒布的镗布方法,圆筒布织机的打点装置用于形成标记点1,参照图4和图5,圆筒布织机的打点装置包括第一驱动件2和打点组件3。其中,第一驱动件2设置于圆筒布织机的主轴100的下端;打点组件3包括固定座31、第二驱动件32以及打点件33,固定座31固定设置于第一驱动件2的输出端,第二驱动件32固定设置于固定座31上,打点件33固定设置于第二驱动件32的输出端。圆筒布织机在纺织时,纺织形成的圆筒形的布匹设置于圆筒布的织机筒200,第一驱动件2能够驱动第二驱动件32沿水平方向(即绕主轴100的轴线)转动设定角度,第二驱动件32能够驱动打点件33朝向布匹做直线往复运动执行打点操作,根据上述计算得出的设定角度,通过PLC编程使得第一驱动件2驱动第二驱动件32每次旋转设定角度。

通过该圆筒布织机的打点装置能够实现布匹的形成标记点1,结构简单,使用方便。

可选地,固定座31通过连接杆4固定设置于第一驱动件2的输出端。参照图4,连接杆4为L形,包括相互连接的竖杆和横杆,竖杆的上端与第一驱动件2的输出端固定连接,固定座31固定设置于横杆上,横杆平行于水平方向。该结构使得第一驱动件2和打点组件3之间的连接更加合理。

可选地,第一驱动件2为步进电机,步进电机具有精度高和可对其进行编程控制。

可选地,第二驱动件32为电动推杆或直线电机,电动推杆或直线电机能够实现打点件33的往复直线运动。

可选地,打点件33为颜料笔,可选择颜色较深以及易清洗的颜料。

显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。