包含长丝分层的非织造织物

文献发布时间:2024-01-17 01:23:17

发明领域

本发明涉及包含长丝分层的非织造织物。

背景技术

用于各种领域的非织造织物必须满足基于其预期使用领域的各种要求。例如在一次性卫生制品、一次性清洁制品、医疗应用等领域中的关键性质包括柔软性、高膨松性和良好的恢复性。

经梳理的材料正在并已经被用于许多这样的应用。然而,由粗梳纤维生产非织造织物是复杂的,并且在这种非织造物内的纤维粘结导致显著降低的蓬松度和柔软度,或者导致粘结不充分的纤维和差的非织造物质量,即差的耐磨性。

空气穿过式粘结纺丝成网技术对于工业要求是一种可行的解决方案,主要由于纤维的长度越长,克服了经梳理的材料的一些缺点。不同的方法在工业上是已知的。

例如,可以实现所需的膨松性和柔软性,如专利申请WO2018059610中所公开的,该专利申请描述了使用具有所谓的可卷曲横截面的卷曲长丝(例如,偏心芯/鞘),或者如PF非织造布(PFNonwovens)的专利申请WO2020103964中所公开的,该专利申请描述了使用具有不可卷曲横截面的长丝(例如,同心芯-鞘)。

具有如由马丁代尔磨损测试所表示的良好耐磨性的非织造物描述于例如WO2020112705中。

WO2020107421公开了一种非织造物的空气穿过式粘结方法,其目的是生产柔软且蓬松的织物。连续纤维的网幅在多孔旋转构件与多孔带之间被引导,而加热的空气首先从一侧并且然后从另一侧流过网幅。然而这种方法的描述非常模糊,并且没有提供关于所得产品的任何数据。

用于工业的理想织物是满足这两个要求的非织造物,即提供柔软性-膨松性(良好可压缩的、可悬垂的、可弯曲的、不坚硬的、令人愉快的触感等)和3D稳定性(耐磨性,耐起毛性等)。显然,柔软性和3D稳定性不是可以容易地测量、量化和比较的简单值,而是呈现了复杂的特性,其覆盖了各种织物特性,并且实际上也覆盖了这一个术语下的各种织物。可以发现许多专利或申请要求保护具有柔软性、蓬松性(高厚度同时低基重)和一些耐用性的织物。本领域技术人员可以容易地认识到,许多这些专利或申请在术语“柔软”或“耐用”下理解非常不同的事情。例如,上述申请WO2020103964将柔软理解为“柔软性-膨松性”,并基于特殊系数定义织物柔软性。相反地,上述WO2020112705基于压缩回弹性测试来定义柔软性。即使两种织物都被定义为柔软的,它们的行为和最终用户的感觉也可以是显著不同的,并且将它们彼此进行比较是不容易的。

本发明的目的是提供一种非织造织物,其柔软且蓬松,同时在使用时不会起毛。

发明内容

该目的通过非织造织物来实现,如权利要求1限定的包含多个长丝分层的非织造织物,其中所述织物包含

-第一分层(A),所述第一分层(A)形成所述非织造织物的第一外表面并且包括包含组分的连续多组分长丝,所述组分

-沿着长丝的纵向延伸,

-形成长丝的表面的至少20%,

-在第一分层(A)内形成长丝与长丝的粘结,以及

-具有比第一分层(A)的长丝的其它组分的熔点低至少5℃的熔点,以及

-第二分层(B),所述第二分层(B)包括包含组分的连续多组分长丝,所述组分

-沿着长丝的纵向延伸,

-形成长丝的表面的至少20%,

-在第二分层(B)内形成长丝与长丝的粘结,以及

-具有比第二分层(B)的长丝的其它组分的熔点低至少5℃的熔点,以及

-其中所述织物的松密度低于60kg/m

本发明的其它实施方案限定在从属权利要求中。

定义

术语“长丝”在本文中基本上定义为无端长丝,而术语“短纤维”涉及切割成限定长度的纤维。术语“纤维”和“长丝”在本文中用于赋予相同的含义。在切断纤维的情况下,专门使用术语“短纤维”。

术语“长丝间结合”是指单根长丝或长丝的单个部分之间的所有可能的相互作用,即粘结、部分粘结或非粘结接触、交叉、互连、平行接触等。长丝间结合可以形成长丝与长丝的粘结,但也可以存在两个相互接触的独立长丝,而对它们的相互运动没有任何限制。

术语“长丝之间的粘结”或“粘结点”涉及通常将两根长丝在这些长丝彼此相交的位置或它们接触的位置或它们彼此邻接的位置连接的粘结。通过粘结点/固结粘结,可以连接多于两根长丝或连接同一根长丝的两部分。因此,术语“粘结点”在此表示两根或更多根纤维/长丝在接触点处通过它们的显示出较低熔点的组分的互连的连接。在粘结点,具有较高熔点的长丝的成形组分通常比熔点较低的长丝的成形组分受到的影响较小,即鞘略微熔化而芯基本保持不变。相反,术语“粘结压痕”表示压延辊的凸台作用于其上的表面。粘结压痕具有由粘结辊上的凸台的尺寸给出的限定区域,并且与相邻区域相比通常具有更小的厚度。在粘结过程中,粘结压痕的区域通常受到显著的机械压力,该机械压力与温度一起可影响粘结压痕区域内的所有长丝组分的形状。

术语“单组分长丝”或“单组分纤维”是指由一种聚合物或一种聚合物共混物形成的长丝,其中它与双组分长丝或多组分长丝不同。

术语“多组分纤维”或“多组分长丝”表示纤维或长丝,其横截面包含多于一种单独的部分组分,而横截面中的这些独立组分中的每一种由不同的聚合化合物或不同的聚合化合物的共混物组成。因此,术语“多组分纤维/多组分长丝”是上位术语,包括但不限于“双组分纤维/双组分长丝”。多组分长丝的不同组分基本上布置在沿长丝的横截面布置的明确限定的区域中,并且沿长丝的长度连续地向外延伸。多组分长丝可以具有被分成几个部分横截面的横截面,这些部分横截面由任意形状或布置的各种组分组成,包括例如以同轴布置的横截面的部分组分,以芯和鞘、径向或所谓的海岛等形式的横截面的部分组分的任意相互布置。

用于描述长丝的术语“二组分”和“双组分”在本文中可互换使用。

多组分长丝的设计对这些长丝的卷曲性具有决定性影响。一种很好的识别多组分长丝设计的方法是观察和评价它的横截面,这使得长丝的不同组分的位置可见。在大多数情况下,不同的组分由不同的聚合物制剂制成,所述聚合物制剂通过例如在纺丝、骤冷、拉伸和最终纤维固化之后的不同的熔融温度和/或不同的收缩性能来选择和表征。通常,长丝组分在其横截面(例如同心芯/鞘)中的旋转对称位置将导致非卷曲长丝,而长丝组分的不对称位置(例如并列或偏心芯/鞘)将成为实现自卷曲和/或热活化卷曲长丝的不同的、潜在的卷曲力。为了简化本申请中的语言,我们使用术语“可卷曲横截面”和“不可卷曲横截面”来代替“显示支撑卷曲的横截面的长丝”和“显示不支撑卷曲的横截面的长丝”。本文中的术语“可卷曲横截面”是指多组分纤维,其中具有不同收缩性能的组分布置在横截面上,使得这些长丝在长丝拉伸和固化过程中将自卷曲,或者,当加热到活化温度或高于活化温度并且然后缓慢冷却时,纤维卷曲,这使得这些纤维遵循收缩力的矢量。因此,当纤维被释放时,它产生所谓的螺旋卷曲,尽管当包含在纤维层中时,纤维的相互粘附不允许产生理想的螺旋。对于多组分纤维,我们可以确定纤维横截面中每种单独组分的质心(考虑它们在横截面中的面积/位置)。不受理论的约束,据信当每种组分的所有区域的重心基本上处于如描述为旋转对称的同心芯/鞘的同一点时,纤维是“不可卷曲的”。例如,对于具有对称或中心芯/鞘横截面结构的圆形双组分纤维,质心位于横截面的中心(参见图1)。

量度“长丝直径”以μm为单位表示。术语“每9000m长丝的克数”(也是旦尼尔或旦))或“每10000m长丝的克数”(dTex)用于表示长丝的细度或粗度,因为它们涉及长丝直径(假设为圆形长丝横截面)乘以所用一种或多种材料的密度。

“机器方向”(MD)-关于非织造纤维材料的制造和实际非织造纤维材料本身,术语“机器方向”(MD)表示基本上对应于制造该材料的制造线上的非织造纤维材料的向前运动方向的方向。

“横向方向”(CD)-关于非织造纤维材料的制造和实际非织造纤维材料本身,术语“横向方向”(CD)表示在制造该材料的制造线上基本上横向于非织造纤维材料的向前运动方向同时位于非织造纤维材料的平面上的方向。

“z方向”—与非织造纤维材料的制造相关的是对平面MD x CD的垂直方向。在z方向的延伸描述了非织造材料的厚度。

“非织造材料”或“非织造织物”是由定向或无规取向的长丝产生的带或纤维形成物,所述长丝首先在产生长丝层期间形成,然后通过摩擦或引起内聚力或粘结力固结在一起,最后通过产生相互粘结而固结,同时该固结通过热(例如通过流动空气、压延、超声效应等的作用)、化学(例如使用粘结剂)、机械(例如水力缠结等),或替代地通过这些方法的组合来完成。该术语不涉及通过机织或针织形成的织物或使用纱线或纤维形成粘结缝线的织物。纤维可以是天然或合成来源的,并且可以是短纱线、连续纤维或直接在加工位置制造的纤维。市售纤维的直径范围为小于约0.001mm至大于约0.2mm,并且以各种形式提供:短纤维(称为短纤维或切割纤维)、连续单纤维(长丝或单丝纤维)、长丝的非加捻束(精梳纤维)和长丝的加捻束(纱线)。非织造织物可以使用许多方法制造,包括技术如本领域已知的熔喷、纺粘、纺熔、使用溶剂的纺丝、静电纺丝、梳理、膜原纤化、原纤化、气流成网、干法成网、用短纤维湿法成网和这些方法的各种组合。非织造织物的基重通常以克/平方米(克/m

“纺粘”或“纺丝成网”方法是一种非织造织物制造方法,其包括将聚合物直接转化成长丝,然后直接沉积这样产生的长丝,从而产生含有随机布置的长丝的非织造长丝层。该长丝的非织造层随后以这样的方式固结,即通过在长丝之间产生粘结而包围非织造织物。固结过程可以使用各种方法进行,例如通过穿过空气、压延等的作用。

术语“絮垫”是指在粘结之前的状态下发现的长丝形式的材料,粘结是可以以各种方式进行的过程,例如,空气穿过式粘结、压延等。“絮垫”由单根长丝组成,在它们之间通常还没有形成固定的相互粘结,即使长丝可以以某些方式预粘结/预固结,其中这种预固结可以在纺丝成网过程中的铺设长丝期间或之后不久发生。然而,这种预固结仍然允许相当多的长丝可自由移动,使得它们可以重新定位。上述“絮垫”可以由通过在纺丝成网工艺中从几个纺丝箱沉积长丝而形成的几个层组成。

在本文中使用的意义上,术语“层”涉及织物的部分组分或元件。“层”可以是在单个纺丝箱上或在两个或更多个连续布置的纺丝箱上制造的多根长丝的形式,其产生基本上相同的长丝。例如,用于执行纺粘程序的两个连续布置的纺丝箱具有基本上相同的设置,并且具有基本上相同组成的加工聚合物可以组合以产生单层。相反地,其中一个制造例如单组分长丝而另一个制造例如双组分长丝的两个纺粘型纺丝箱将形成两个不同的层。层的组成可以基于确定用于产生该层的树脂(聚合物)组成的各个设置和组分的知识来确定,或者通过对非织造织物本身的分析来确定,例如通过使用电子显微镜来确定,或者通过使用DSC或NMR方法来分析用于制造包含在该层中的长丝的组成来确定。相邻的长丝层不一定必须被严格地分离,由于后沉积层的长丝落入前沉积层的长丝之间的间隙,边界区域中的层可能混合在一起。在非织造织物中的各层可以形成典型的结构(如SMS),这与分层结构无关。一个层可以包含一个、两个甚至更多个的分层。

本文所用的术语“分层(stratum/strata)”是指基本上沿非织造织物的MD方向和CD方向的平面延伸并具有在织物的z方向上达到的一定厚度并具有基本上均匀的长丝密度(即每体积的长丝质量)的长丝区域。非织造织物内的分层的长丝的密度不能精确地测量,然而,当在非织造织物的横截面中观察时,这可以被评估。分层的特征还可以在于基本上均匀密度的长丝与长丝的粘结和/或基本上均匀含量的更强和更弱的长丝与长丝的粘结(尽管从外分层的外表面向中间区域可能存在这些值的轻微梯度)。应当理解,非织造织物内的长丝分层同样决不是完全均匀的;由于非织造织物的长丝是随机布置和定向的,所以来自一个分层的长丝可以进入另一个分层,此外,分层的某些区域可以从大部分分层所处的平面中局部地凸出或延伸出来,分层的部分长丝可以到达相邻的分层中,或者到达非织造织物的表面之外。可以通过分析非织造织物本身,例如通过使用电子显微镜(特别是从横截面视图),或通过例如断层摄影或显微CT测量来观察分层结构。

术语“可压缩性”在此涉及非织造织物通过在“弹性”测量期间限定的载荷的作用而被压缩的以毫米为单位的距离。

术语“恢复性”在此涉及织物在被压缩后恢复其初始形状的能力。这主要涉及基于释放作用载荷后织物的厚度与该织物的初始厚度之间的比率的蓬松性的再生能力(恢复性)。

本文中的术语“垂伸比”或“拉伸比”是指通过将毛细管横截面面积除以长丝横截面面积计算的数值。使用基于其表观直径测量的纤维细度来计算长丝横截面面积。以这种方式不能计算其它非圆形横截面,因此在这种情况下,需要分析显示实际横截面的SEM图像。

附图说明

下面将参考附图、照片和3D模型更详细地描述本发明的优选实施方案,其中示出了

图1是可卷曲横截面的实例,

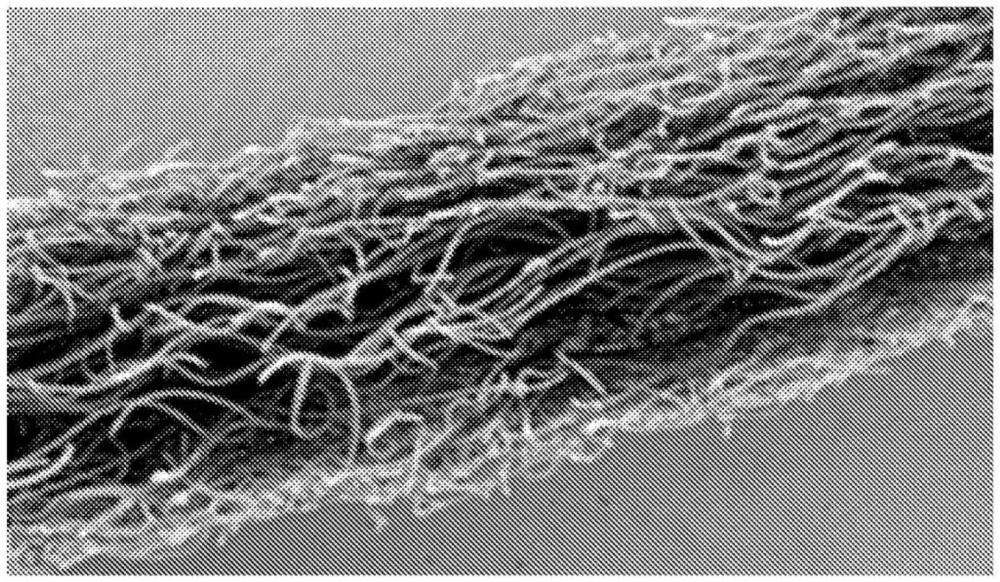

图2是本发明的实施方案的横截面的SEM显微术,

图3是本发明的实施方案的横截面的示意图,

图4是本发明的另一个实施方案的横截面的示意图,

图5A是无粘结类型的长丝间结合的示意性平面图,

图5B是图5A的长丝间结合的示意性横截面,

图6A是弱粘结类型的长丝间结合的示意性平面图,

图6B是图6A的长丝间结合的示意性横截面,

图7A是完全粘结类型的长丝间结合的示意性平面图,

图7B是图7A的长丝间结合的示意性横截面,

图8A是树干型粘结类型的长丝间结合的示意性平面图,

图8B是图8A的长丝间结合的示意性横截面,

图9是当固定在树脂中时本发明的实施方案的横截面的照片,

图10是本发明的实施方案的横截面的SEM显微术,

图11是具有非常低的长丝与长丝的互相结合密度水平和相对大的空隙体积的织物的横截面示意图,

图12是具有均匀的低长丝与长丝的互相结合密度的织物的横截面示意图,

图13是具有相对较小的空隙体积的均匀的较高长丝与长丝的互相结合密度水平的织物的横截面示意图,

图14是具有非常高的长丝与长丝的互相结合密度水平和小空隙体积的织物的横截面示意图,

图15至图19示出了根据本发明的非织造织物在脱层之后的SEM显微术,其中可见破裂粘结的疤痕,

图20A显示含有非卷曲长丝的本发明实施方案的横截面的SEM显微术,

图20B显示包含非卷曲长丝的本发明实施方案的横截面的SEM显微术,

图21是本发明的又一实施方案的横截面的示意图,

图22是本发明的实施方案的横截面的SEM显微术,

图23是用于生产本发明非织造织物的生产线的示意图,

图24是实施例1的横截面的SEM显微术,

图25是实施例2的横截面的SEM显微术,

图26是固定在树脂中的实施例2的横截面的照片,

图27是实施例1的X射线断层摄影术的3D模型,

图28是图27的3D模型的数字切割,

图29实施例3的横截面的SEM显微术,

图30实施例4的横截面的SEM显微术,

图31实施例5的横截面的SEM显微术,

图32实施例6的横截面的SEM显微术,

图33实施例7的横截面的SEM显微术,

图34实施例8的横截面的SEM显微术,

图35实施例9的横截面的SEM显微术,

图37实施例11的横截面的SEM显微术,

图38是用于马丁代尔平均耐磨性等级测试的设备的透视图,

图39是在马丁代尔平均耐磨性等级测试中用于起毛评估的等级标度,

图40和图41是脱层测试的示意图,

图42A和图42B是用于SEM显微术的样品保持器的照片,

图43A至图43C是用于3D断层摄影术的保持器的照片,

图44至图46是根据本发明的样品的显微CT分析的3D模型。

具体实施方案

纺粘和/或纺熔非织造织物在工业上是众所周知的。使用纺丝箱制造的无端长丝铺设在生产带上以形成絮垫,然后预固结并粘结在一起以形成织物。粘结步骤可以选自几种已知的选项,例如:

-例如通过针或水流进行的机械缠结;

-使用为粘结目的添加的粘结剂或其它添加剂进行的化学粘结;

-通过将絮垫暴露于热量以通过聚合物组合物的至少一部分的熔融和固化产生粘结点来进行热粘结。例如,可以通过一对压延辊,通过辐射热或穿过絮垫的热流体来提供热量。

具有特定优点和缺点的所列方法中的每一种还赋予相应的织物典型的外观和性能,其可以使用在给定范围内的工艺设置来控制。上面提供的实例的列表仅仅是为了说明性目的,本领域技术人员将理解,可以使用其它粘结方法或其各种组合来实现织物的所需性能。

通过热流体流固结的织物在工业上是已知的,特别是,使用短纤维的梳理技术已知用于生产柔软的热粘结织物。热流体粘结的主要优点是这种粘结在整个织物上进行,其中每个单独的纤维与纤维的交叉可以形成粘结。粘结较小,形成在彼此接触的两个或更多根纤维之间。短纤维技术可利用以下优点:将纤维混合在一起成为均匀纤维共混物并精确控制含有具有较低熔融温度的聚合物(粘结聚合物)的纤维的量。例如,当需要非常柔软和膨松的织物时,在纤维预混物中可以仅存在少量具有粘结聚合物的纤维,反之亦然。

相反地,纺熔非织造织物通常由一种类型的长丝生产,并且粘结聚合物的量可以仅通过各纤维中的粘结聚合物的含量(双组分长丝中的聚合物比率)来控制。纺熔生产线可以包含多个纺丝箱,并且通过来自每个箱的各种比率的组合,可以生产具有不同粘结聚合物的层状织物。具有不同粘结聚合物比率的层可以提供不同的性能,并且织物可以使用高度和中度粘结的各层之间的协同作用。在本文使用长丝组合物中粘结聚合物的比例作为实例,可以将更多的技术特征结合在一起,例如在2018年开始的Reifenhauser的申请EP19189238.9(尚未公开)中所描述的,其中描述了至少两层的织物,一层提供了高耐磨性和其它层提供了柔软性和膨松性。

上述解决方案提供了具有所需性能的组合的织物,但是从工艺的观点来看,它为织物生产者隐藏了一个缺点。当第一层仅在第二层上形成较薄的表皮时,获得最佳的耐磨性和柔软性(在柔韧性或悬垂性的意义上),这意味着第一层呈现较低的基重,因此双箱生产线不能利用第一箱来实现其最佳生产量。

我们发明的技术方案提供了纺熔材料,其中“柔软-蓬松”部分上的“表皮”可以通过设定热流体流粘结工艺形成,其中“外皮”的厚度可以根据织物的所需最终性能来控制。

根据本发明的织物可以由包含多组分长丝的絮垫制成,所述多组分长丝在其至少一部分表面上包含具有较低熔融温度的粘结聚合物。移动带上的絮垫暴露于热处理。热量可以通过热流体(例如热空气)传递到絮垫中。通常,可以在生产过程的不同阶段将热量传递到絮垫中,例如,直接地在将长丝铺设在带上以使结构预固结之后,在热活化过程期间,在粘结过程期间等。

热流体穿透长丝絮垫的表面,围绕长丝流动,并且由热流体携带的热量的一部分被传递到较冷的长丝中。当一些热量被传递到絮垫表面上的长丝时,热流体的温度就像长丝与热流体之间的温度差一样稍微降低。本领域技术人员将会认识到,当表面处的长丝获得这种热量时,长丝的温度升高,同时热流体与长丝之间的温度差降低。在足够的时间和热量下,织物内的所有长丝可以被加热到均匀的温度,并且纤维与纤维的粘结可以在整个织物厚度上是均匀的。因此,织物可以被均匀地、完全地或良好地粘结。

令人惊奇地发现,在其整个厚度上具有不均匀粘结点密度的织物可以带来额外的优点。当在横截面区域中观察时,根据本发明的织物包含具有较大长丝间结合的区域(更多的长丝彼此接触,从而例如可以形成更多的长丝与长丝的粘结和/或可以形成更强的粘结)和具有较小长丝间结合的区域;其中结合被定义为单根长丝之间所有可能的相互作用,即粘结、部分粘结或非粘结接触、交叉、互连、平行接触等(下面更详细地定义)。对于一种类型的长丝(基于纤维表面特性),这种区域的区别与一种类型的长丝的长丝密度(给定区域内长丝的数目)相关。具有较高粘结程度的区域通常形成在热流体进入织物的长丝絮垫的外表面上。具有较高或较低长丝密度的区域(分层)通常可很好地识别,然而,通常在它们之间没有严格的边界。根据本发明的织物在其厚度中包含至少两个不同的长丝分层。

分层通常被定义为在平面MD-CD方向上取向的3D区域,其具有通常均匀的长丝与长丝的粘结水平和/或长丝密度。这种分层的形成可以受到各种因素的影响,并且可以通过几种方法来识别分层。

例如,具有较高长丝间结合水平的分层也具有较高的长丝密度或纤维密度。长丝比在由同一絮垫形成的分层处彼此更接近,但具有更少的纤维与纤维的接合性。纤维密度水平可以通过观察例如SEM显微镜横截面来估计,如图2所示,或者它可以通过例如断层摄影术或显微CT测量来分析和计算,其中可以产生2维数字横切面并用于精确确定长丝密度。

例如(参见图3),其中根据本发明的织物在其厚度上可以包括至少两个具有不同长丝密度的不同长丝分层(A、B)。优选地,分层A的长丝密度与分层B的长丝密度的比率为至少1.5;更优选至少2.0;更优选至少2.5;更优选至少3,甚至更优选至少5。

例如,根据本发明的织物可以包括至少两个不同的长丝分层,其中具有较高长丝密度的第一分层(A)形成非织造织物的一个表面,而具有较低长丝密度的第二分层(B)形成非织造织物的中间区域或第二表面。

例如(参见图4),根据本发明的织物可以包括至少3个不同的分层,其中存在形成织物的第一外表面的第一分层(A),第二分层(B)和形成织物的第二外表面的第三分层(C),其中第二分层(B)布置在第一分层(A)与第三分层(C)之间。形成中间区域的第二分层(B)的长丝密度低于第一分层(A)和第三层(C)的长丝密度。应当注意,外分层(A、C)可以但不需要具有相同的特性,只要它们具有比(内部)第二分层(B)更高的长丝密度即可。优选地,第一分层(A)的长丝密度与第二分层(B)的长丝密度的比率为至少1.5;更优选至少2.0;更优选至少2.5;更优选至少3,甚至更优选至少5。还优选地,第三分层(C)的长丝密度与第二分层(B)的长丝密度的比率为至少1.5;更优选至少2.0;更优选至少2.5;更优选至少3,甚至更优选至少5。

例如,可以直接测量长丝间结合密度。例如,可以使用光学或SEM显微术来估算。两种方法都只能用于织物样品表面的分析。对于完整的样品分析,“确定非织造织物的几何纤维统计学的方法”在工业上是已知的,其中将三维显微CT图像转换为织物的模型。该方法使用机器学习方法来识别样品中存在的单根纤维,随后对这些纤维进行几何分析以获得适于表征材料的统计信息。结果包括纤维的取向和密度分布。该分析工作流由Math2MarketGmbH开发,并且是GeoDict数字材料实验室的一部分。

例如,根据本发明的织物可以在其厚度中包括至少两个不同的具有不同的长丝间结合密度的长丝分层(A、B)。优选地,第一分层(A)的长丝间结合密度与第二分层(B)的长丝间结合密度的比率为至少2;更优选至少3;更优选至少4;更优选至少5,甚至更优选至少7。

例如,根据本发明的织物可以包含至少3个不同的分层,其中存在形成非织造物的第一外表面的第一分层(A);第二分层(B)和形成织物的第二外表面的第三分层(C),其中第二分层(B)设置在第一分层(A)与第三分层(C)之间。第一分层(A)和第三分层(C)的长丝间结合密度高于形成织物中间区域的分层(B)的长丝间结合密度。应该注意的是,外层(A、C)可以但不需要具有相同的特性,只要两者具有比具有最低的长丝间结合密度的(内部)第三分层(B)更高的长丝间结合密度即可。优选地,分层(A)(或第三分层(C))的长丝间结合密度与分层(B)的长丝间结合密度的比率为至少2;更优选至少3.0;更优选至少4;更优选至少5,甚至更优选至少7。

长丝间结合

长丝间结合密度与织物内的粘结密度相关,或者与粘结点之间的长丝部分的长度相关。在此,应该注意,不是每个长丝间结合都形成粘结,如果是这样的话,基于长丝的组成和周围条件可以发现不同类型的粘结。不受理论的束缚,我们相信可以命名4种典型情况:

1)无粘结—两根长丝可以彼此接触,但是没有产生粘结(参见图5A,图5B)。例如,在侧/侧纤维类型的情况下,其中使聚合物粘结仅存在于长丝表面的一部分上,长丝可以通过其中不存在粘结聚合物的部分彼此面对。因此,长丝可以相互接触,但不能相互连接或粘结。此外,例如,在织物被粘结并且随后使用未达到粘结聚合物的熔融温度的程序重新活化长丝卷曲的情况下,长丝可以缠结并由此产生更多的长丝与长丝的接触点,然而,不产生新的/附加的长丝与长丝的粘结。

2)弱粘结或切向粘结—两根长丝可能“切向地”相互接触,并且粘结聚合物在它们之间产生“颈部”(参见图6A,图6B)。例如,在纤维仅轻微地彼此接触的情况下,或者例如当仅有较少量的可用粘结聚合物时,会发生这种情况。

3)完全粘结—两根长丝彼此相遇,粘结聚合物通过组合的鞘覆盖它们(参见图7A,图7B)。这可以发生在例如纤维彼此轻微压靠的情况下,或者,例如,当存在大量可用于形成涂层的粘结聚合物时。

4)“树干”—两根长丝彼此纵向接触,并且粘结聚合物沿一定长度,例如沿一定长度,为两根纤维产生颈部或组合涂层,所述一定长度大于两根粘结长丝的直径之和(参见图8A,图8B)。

应该注意的是,多于2根纤维可以形成粘结点,并且不同的粘结点类型可以组合在一起。例如,具有弱粘结/切向粘结的树干可以粘结到第三纤维等。还应当注意,所呈现的类别是用于解释目的的典型实例,并且实际上可以在织物中找到各种类型的粘结,尤其是在弱粘结与完全粘结之间的暂时类型的粘结,并且还可以从非常短的粘结到非常长的粘结形成树干。

例如,具有较高数量的长丝间结合的层可以具有比具有较低数量的长丝间结合的层更高的粘结3(完全粘结)和4(树干)的密度。

例如,根据本发明的织物可以在其厚度上包括至少两个不同的具有不同水平的完全粘结密度和树干类型粘结密度的长丝分层(A、B)。优选地,第一分层(A)和第二分层(B)中的完全粘结密度和树干类型粘结密度的比率为至少1.5;更优选至少2.0;更优选至少3.0;更优选至少4.0,甚至更优选至少5。

例如,根据本发明的织物可以包含至少3个不同的分层,其中存在形成非织造物的第一外表面的第一分层(A);第二分层(B)和形成织物的第二外表面的第三分层(C),其中第二分层(B)设置在第一分层(A)与第三分层(C)之间。第一分层(A)内的完全粘结和树干类型粘结的组合密度以及第三分层(C)内的完全粘结和树干类型粘结的组合密度高于第二层(B)内的完全粘结和树干类型粘结的组合密度。应当注意,外分层(A、B)可以但不需要具有相同的特性,只要两者具有比(内部)第二分层(B)更高的组合的完全粘结和树干类型粘结密度即可。优选地,第一分层(A)(或第三分层(C))和分层(B)的组合的完全粘结和树干类型粘结密度的比率为至少1.5;更优选至少2.0;更优选至少3.0;更优选至少4.0,甚至更优选至少5.0。

在一个织物样品中可以发现所有四种类型的粘结。粘结的强度从第一选择(无粘结)增加到弱粘结/切向粘结到完全粘结和树干粘结。织物中不同类型的粘结点的数量和比例可影响最终的织物性能。例如,具有较高强度的较高数量的粘结可支持织物的耐用性和拉伸强度,但也可能赋予织物刚性。尤其可以形成与较大空隙体积相结合的较高数量的树干粘结以产生例如不受欢迎的内部硬点,所述内部硬点可以被负面地评定为粗糙的或不舒服的磨损。

例如,当在横截面中观察时,在非织造织物中可以看到多种空隙体积。称为“空腔”的较大空隙体积在非织造网幅横截面中是可见的,并且是三维的。通常,具有较高长丝间结合水平的区域具有较小的空隙体积,并且整个区域的总空隙体积通常较低。相反,对于给定的区域,具有较少长丝间结合的区域表现出较大的空隙体积以及较大的总空隙体积。在织物的横截面中也可以观察到称为空腔的大空隙。在沿着非织造物的纵轴(MD)的横截面中,空腔的长度显著大于空腔的高度。

例如,根据本发明的非织造织物可以包括含有空腔的分层B,其中空腔长高比L:H至少为3:1,优选5:1,最优选10:1。参见例如图9和图10。

非织造织物本身可以使用不同类型的显微镜或其它可视化技术来分析,以描述其纤维结构中的差异,但是从最终用户的观点来看,织物特性是关键的优点。不受理论的束缚并假定非织造织物通过由相同长丝组成的均匀的长丝絮垫制成,其中长长丝间结合的水平与粘结的密度成比例,我们可以基于长长丝间结合的密度水平预测最终的性能。

例如,暴露于纺粘空气穿过式粘结工艺的单层絮垫将暴露于带上的预固结,其中热流体从上部分进入织物,然后絮垫移动到空气穿过式粘结单元并粘结在带或滚筒上,其中热流体从与预固结空气相同的一侧进入絮垫。基于确切的技术和工艺条件,可以形成具有不同性质的各种结构:

当不足量的热量进入絮垫长丝时,粘结聚合物不能充分软化或熔融,并且形成的任何粘结通常是弱的。成形的织物通常提供非常低的长丝间结合密度水平和相对大的空隙体积。这种织物可以被称为“粘结不足的(underbonded)”。通常,容易使长丝崩解或从中取出部分长丝,并且耐用性(表面和脱层/崩解)非常低。织物甚至可以被认为是不稳定的。另一方面,这种织物在可压缩性、柔韧性、悬垂性等方面可能非常揉软。参见图11。

当热量(可能处于合适的热量范围的较低水平)进入絮垫长丝时,特别是当热量尽可能均匀地遍及整个絮垫有足够的时间进入长丝时,或者例如当絮垫对热流如此可渗透时,使得热流在所有位置以相同的温度梯度通过絮垫长丝(本领域技术人员可以容易地确定合适的工艺设置)。使聚合物充分软化或熔融(在合适的粘结范围的下限)并产生长丝与长丝的粘结。所形成的织物通常提供均匀的低长丝间结合密度水平和仍然相对较大的空隙体积。这种织物可以被称为“低粘结”。通常,它体积大(蓬松),在可压缩性、柔韧性、悬垂性等方面是柔软的,但它保持一定(较低)水平的表面和抗脱层性。参见图12。

当热量进入絮垫长丝并不均匀地分布,使得外部区域的纤维接受更多的热量,而织物内部的纤维接受更少的热量时(从进入的热流方向来看),可以形成分层结构。

分层结构在外表面上需要较高的长丝间结合密度水平,而在织物内部需要较低的长丝间结合密度水平。参见图3。

热量可以同时从一侧或从两侧进入长丝絮垫(例如,来自一侧的热空气流和热表面,例如带、桌子、滚筒等;从另一侧)或从两侧在单独的步骤中(从一侧并且然后从另一侧)。在这种情况下,具有较高长丝间结合密度水平的第一分层(A)可以形成在第一外表面,具有较高长丝间结合密度水平的第三分层(C)可以形成在第二外表面,并且中间区域可以包括具有最低长丝间结合密度水平的第二分层(B)。参见图4。

不受理论的束缚,我们相信更多的工艺元件和参数可以一起工作以形成分层结构。例如,在加热下的轻微压缩力(例如,在圆柱形表面上的织物的张力,例如滚筒或辊)可以以较高的长丝间结合密度水平支撑外分层形成。例如,进入长丝的热量可软化或部分软化聚合物组合物中的非粘结聚合物,并且最靠近热源的长丝的部分软化可有助于外层的形成。例如,具有可卷曲横截面或含有可收缩聚合物的长丝可以在热的作用下试图从半稳定状态移动到更稳定的状态,并且即使该过程不足以形成卷曲,内部长丝力也可以支持分层形成。专利申请WO2020103964描述了内部收缩力和纤维/长丝耐用性阈值的理论,以解释具有不可卷曲横截面的蓬松结构的形成。不受理论的束缚,我们相信在炉中,可以使用类似的原理来描述在z方向上移动长丝的一部分以形成分层结构的力。例如,刚好在离开炉之后的冷却可以有助于形成或至少设置所形成的分层结构。

根据本发明形成的织物在其具有较高和较低的长丝间结合密度水平的结构分层内结合提供了非常好的性能组合,其中良好的耐用性(具有较高长丝间结合密度水平的分层的表面耐用性和由具有低长丝间结合密度水平的最弱分层B的结合强度给出的脱层所需的较高的力)结合了良好的蓬松性和柔软性(在可压缩性、柔韧性、悬垂性等意义上)由具有较低长丝间结合密度水平的松散分层支撑。

不受理论的约束,我们认为柔软性/蓬松性和耐用性/拉伸强度性质之间的平衡也可以利用由相邻分层之间的不清楚边界提供的协同作用。例如,某些长丝可具有一些延伸到第一或第三分层(A,C)中的部分,其具有较高的长丝间结合密度水平,而其它部分延伸到第二分层(B)中,其中存在较低的长丝间结合密度水平。例如,与由不同纤维层形成的类似结构相比,在一层长丝絮垫内形成的分层结构提供了更好的内部复杂性。当热量(可能在合适的热量范围的中等至更高的水平)进入絮垫长丝时,特别是当存在足够的时间使热量尽可能均匀地在整个织物的所有位置进入长丝时,或者例如当絮垫对于热流如此可渗透以致热流以相同的热量梯度在所有位置穿过絮垫长丝时(本领域技术人员可以容易地确定更合适的工艺设置),使聚合物充分软化或熔融(在合适的粘结温度范围的较高界限),并产生长丝与长丝的粘结。形成的织物通常提供具有相对较小空隙体积的均匀的较高的长丝间结合密度水平。这种织物可以被称为“完全粘结”。通常,其体积较小且较硬。它还保持较高水平的表面抗性,尤其是抗脱层性。参见图13。

当太多的热量进入絮垫长丝时,粘结聚合物完全熔化,并且主要形成完全粘结或树干类型的粘结。此外,来自长丝组成的其它聚合物可能受到影响,例如,它们可能更容易弯曲,并且长丝絮垫可能自身塌陷。形成的织物通常提供非常高的长丝间结合密度水平和小空隙体积。这种织物可以被称为“过度粘结”。通常,它非常坚硬和耐用。它也可能蓬松性较小,并且具有较差的柔软性感觉。参见图14。

应当注意,上述织物厚度随着热量吸收的增加而减小的假设对于不经历显著变化的长丝是有效的,所述显著变化触发在它们的粘结期间改变长丝形状(例如卷曲活化,受控收缩等)的内力。在这种情况下,织物可以具有与热量吸收曲线不同的厚度,在最佳的卷曲/收缩值上具有一个或多个山形,而对于粘结不足和过度粘结的织物则具有较低的厚度。粘结原理通常是相同的,并且可以形成具有其所有优点的分层结构。

在工业中众所周知的是,在所谓的可卷曲横截面中布置的具有不同收缩水平的聚合物的某些组合提供了所谓的卷曲。这可以是直接自卷曲或潜在卷曲,其中纤维必须被活化以表现出卷曲(例如通过热活化)。具有可卷曲横截面的纤维提供了形成所谓的螺旋卷曲的规则卷曲。通过相当大的简化,我们可以说具有可卷曲横截面的纤维倾向于在朝向具有较高收缩率的组分的方向上弯曲,这导致基本上均匀的螺旋卷曲。换句话说,可卷曲的横截面引起第一组分和第二组分的内力矢量彼此相向的规则移动。不受理论的束缚,我们认为位移的规则性是自由单纤维卷曲的规则性的主要原因。相反,根据我们的发明,不受理论的约束,在具有不可卷曲横截面的纤维上,我们相信第一组分和第二组分的内部收缩力矢量不提供彼此之间的任何规则偏移,从而纤维在任意方向上形成不规则的弓形或波形。通过相当大的简化,我们可以说纤维不具有朝向其横截面或边缘的特定部分的弯曲的均匀趋势,这导致其不规则的最终形状。在活化之后,纤维横截面基本上保持不可卷曲

例如,根据本发明的织物可以包括在其表面的至少一部分上具有粘结聚合物的多组分长丝。粘结聚合物可以选自聚烯烃(即聚丙烯或聚乙烯)、低熔点聚合物(包括低熔点聚酯等级(即脂肪族化合物如聚乳酸,或芳香族化合物如聚对苯二甲酸乙二醇酯))、合适聚合物的共聚物或共混物。在本发明的范围内,粘结聚合物由或基本上由还包括聚酯共聚物(coPET)或聚丙交酯共聚物(COPLA)的聚酯的组的塑料组成。

例如,根据本发明的织物可以包括具有第一聚合物的多组分长丝,所述第一聚合物具有高于粘结聚合物的熔融温度的熔融温度,优选地熔融温度差为至少5℃。第一聚合物可以选自聚烯烃(即聚丙烯或聚乙烯)、聚酯(即脂肪族化合物,例如聚乳酸,或芳香族化合物,例如聚对苯二甲酸乙二醇酯)、合适的聚合物的共聚物或共混物。在本发明的范围内,第一聚合物由或基本上由还包括聚酯共聚物(coPET)或聚丙交酯共聚物(COPLA)的聚酯的组的塑料组成。

用于根据本发明的双组分长丝的组分的优选组合是PP/PE、PET/PE、PET/PP、PET/COPET、PLA/COPLA、PLA/PE和PLA/PP。

例如,根据本发明的织物可以包括多组分长丝,优选双组分长丝。

根据本发明的织物由膨松絮垫形成,优选地,由包括卷曲长丝或还包括具有潜在卷曲的长丝的絮垫形成,所述潜在卷曲可在适当的活化下自卷曲。

例如,根据本发明的织物可以包括具有可卷曲横截面的多组分长丝,优选具有可卷曲横截面的双组分长丝,更优选具有eC/S或S/S横截面的长丝。例如,对于eC/S横截面的一些优选组合是:PP/PE、PET/PE、PLA/PE、PET/PP、PLA/PP、PP/coPP、PET/coPET、PLA/coPLA,其中指定的聚合物形成至少75%的长丝组分。

例如,根据本发明的织物可以包括具有不可卷曲横截面的多组分长丝,所述多组分长丝包括可收缩聚合物,优选具有C/S横截面的双组分长丝,所述双组分长丝在其组成中、优选在芯中包含聚酯。例如,对于C/S横截面的一些优选组合是:PET/PE、PET/PP、PET/coPET、PLA/PE、PLA/PP、PLA/coPLA,其中指定的聚合物形成至少75%的长丝组分。

不受理论的束缚,我们相信在某些情况下,可以形成分层结构,但是由于在长丝表面上可用的粘结聚合物的数量低,所形成的粘结太弱而不能将其保持在适当位置,并且期望的结构不复存在。另一方面,如果长丝含有太多的在粘结过程中熔融的粘结聚合物,则不熔融的长丝的剩余固体部分变得太弱而在经受热流时不能保持它们的结构,并且期望的结构再次不复存在。

例如,根据本发明的织物可以包含至少15重量%的粘结聚合物,优选至少18重量%的粘结聚合物。

例如,根据本发明的织物可以包含最多75重量%的粘结聚合物,优选最多80重量%的粘结聚合物。

不同的水平可以用于各种聚合物组合。例如,根据本发明的具有PP/PE长丝的织物可以包含至少25重量%的粘结聚合物,优选至少30重量%的粘结聚合物,更优选至少35重量%的粘结聚合物。例如,根据本发明的具有PP/PE长丝的织物可以包含最多75重量%的粘结聚合物,优选最多70重量%的粘结聚合物,更优选最多65重量%的粘结聚合物。

还应该注意的是,粘结聚合物应存在于长丝表面上。在芯鞘或偏心芯-鞘的情况下,粘结聚合物应该是鞘的一部分或优选形成鞘。

例如,根据本发明的织物可以包括粘结聚合物,其形成至少20%的长丝表面面积,优选至少35%的长丝表面面积,甚至更优选至少50%的长丝表面面积。根据本发明的分层结构提供了织物耐用性和柔软性/膨松性的平衡。

例如,总是需要织物耐用性。织物需要具有足够的耐用性以经受转化成最终产品的过程而不会受到损害,并且还需要经受最终产品的使用。耐用性的两个非常重要的部分是织物表面稳定性(从表面释放纤维的耐用性)和织物脱层稳定性(从下部撕裂织物的上部的耐用性)。通常,这两种类型的耐用性与其它类型的耐用性一起被评价,例如使用具有设定数量的循环的马丁代尔试验方法的耐磨性,并且随后以1至5的等级对结果进行人工评价。这种测试对于为具有二元通过/失败评估的一个特定产品设置阈值水平是非常好的,然而,由于其粗略的等级和缺乏用于比较通过测试的样品与最佳结果的附加信息,它不是描述本发明的优点所需的足够详细的区别的最佳选择。

换句话说,我们可以说织物在z方向上的拉伸强度对于具有较小的长丝间结合水平的分层是较低的。织物在z方向上的拉伸强度可以例如使用脱层强度测试来测量。织物在其最薄弱的分层中撕裂。当脱层强度太低时,织物不够稳定,并且在转换或正常操作的负荷下,它可能脱层并撕成各个层,或者可能仅在脱层部分仍然部分连接并倾向于产生不受欢迎的结块的某些区域中脱层。类似地,即使织物的表面非常耐磨损,在马丁代尔磨损测试期间,脱层也会使结果变坏,产生结块或所谓的蜘蛛网效果。

不受理论的束缚,我们认为,对于具有形成的分层结构的织物,描述耐用性的关键值是脱层强度。不具有分层结构或具有低水平的分层结构的完全粘结的织物将具有良好的表面稳定性和高的脱层强度。良好形成的分层结构的特征在于良好的表面稳定性和中等的脱层强度。具有弱的分层结构或没有分层结构的粘结不足的织物的特征在于容易的表面崩解和低的脱层/崩解强度。

例如,根据本发明的织物可以包含至少两个不同的分层,其中脱层强度等于或高于0.5N或优选高于0.6N或优选高于0.7N或优选高于0.8N。

例如,根据本发明的织物可以包括至少2个不同的分层,其中脱层强度等于或低于2.0N。

脱层力是沿着非织造织物内最薄弱的区域拉开非织造织物的外部部分/外分层所需的力。假设织物具有分层形成结构,则将在具有最低的长丝间结合密度水平的分层内发生脱层。这里,应当注意,对于典型的非织造组合物,粘结聚合物提供比其它聚合物更低的拉伸强度,这意味着最弱的点通常是粘结而不是长丝本身。这种特性也经常受到纤维横截面的影响。例如,作为粘结聚合物的聚乙烯提供比聚丙烯或聚酯更低的拉伸强度。例如,在鞘中具有聚乙烯的芯/鞘结构长丝之间的粘结相对较弱,因为鞘通常是相当薄的内芯的涂层。因此,与长丝本身相比,通常更容易断裂长丝与长丝的粘结。参见图15至19。

例如,膨松性是关键特征之一。如上所述,长丝絮垫应该蓬松性足够大,以便在粘结过程中,例如在空气穿过式粘结过程中,允许热流体的适当流动。最终的织物也应该是膨松的,因为膨松对于人的感觉是非常重要的,并且更膨松的织物经常被感觉为更柔软。分层结构提供了蓬松性,例如,分层B通常非常蓬松,增加了整个结构的蓬松性。另一方面,具有较高长丝间结合密度水平的一个或多个分层降低了整个结构的蓬松性,并且在极度蓬松的结构中,可能根本不形成一个或多个外部分层。

例如,根据本发明的织物可以具有小于60kg/m

例如,根据本发明的织物可以具有大于15kg/m

蓬松性/蓬松度表示每立方米的千克的数量,因此该值越低,材料越蓬松;同时,我们可以使用以dm

例如,根据本发明的织物可以具有至少16.5l/kg,优选至少17.0l/kg,优选至少18.0l/kg,更优选至少18.5l/kg的厚度与基重的比率。

例如,根据本发明的织物可以具有最大66l/kg,优选不大于50l/kg,优选不大于40l/kg,更优选不大于33l/kg的松密度。

例如,根据本发明的织物可以具有至少5gsm,优选至少10gsm,更优选至少15gsm的基重。

例如,根据本发明的织物可以具有不大于200gsm,优选不大于150gsm,优选不大于100gsm的基重。

例如,根据本发明的织物可具有至少0.5的恢复性(其对应于原始厚度的50%恢复性),优选至少0.6,更优选至少0.7,更优选至少0.8,最优选至少0.9的恢复性。

例如,根据本发明的织物可以具有至少5%,优选至少10%,更优选至少13%,更优选至少15%,更优选至少18%的回弹性。

上面对分层结构的描述,尤其如示意图中所示,假定在絮垫中在所有的三维方向上均匀地铺设长丝。这种均匀性对于大多数非织造织物应用是理想的。通常可以直接用人眼观察到非均匀性。织物在一些地方看起来更致密/更厚,而在其它地方看起来更不致密/更薄/更弱。在极端情况下,织物看起来可能由彼此相距一段距离的密集岛状物组成,所述密集岛状物由稀疏的长丝网幅连接。然而,即使是由人类观察者判断为均匀的织物,也可能在织物的所有三个维度中包含具有较高和较低密度的不均匀性的小区域。具有卷曲的纤维,通常由自卷曲或活化卷曲或通过受控收缩产生,具有形成以较高和较低密度区域为特征的结构的倾向,即在某些区域中形成微团聚体,同时在其它区域中留下相对空的微空间。当在织物的横截面中的微观尺度上进行检查时,较致密的区域可部分地以较少的长丝间结合来形成遮盖物分层,反之亦然。参见图20A和图20B。

本发明的目的是描述与层化方法相比的分层结构及其优点。如上所述,可以在非织造织物的一个层中形成分层结构,或者换句话说,可以独立于织物层形成分层结构。

分层结构可以有利地与层化相结合。例如,根据本发明的织物可以由两个或更多个长丝层组成,其中至少一个外层的长丝被构造成至少一个外分层和至少一个其它分层,所述外分层提供较高的长丝间结合密度水平,所述其它分层具有较低的长丝间结合密度水平。

如上面详细描述的,单层可以包括一个、两个或更多个分层。通常,一个分层可以形成一个层的一部分,可以等于一个层,或者假设可以包括更多的层。在本发明的范围内,我们考虑包括至少一个层的层状织物,在所述层中形成至少2个分层。

例如,根据本发明的织物包括至少一层无端长丝,其中形成至少2个分层。

例如,具有不同的长丝厚度和粘结聚合物的量的层可以结合在一起以获得例如具有非常好的耐磨性(由具有更细纤维和更高的粘结聚合物数量的层提供)和总体膨松性(由具有更粗纤维和更低的粘结聚合物数量的层提供)的一个表面的织物,如例如在Reifenhauser专利申请号EP19189238.9(尚未公布)中描述的。

例如,在长丝表面上具有不同量的粘结聚合物的层可以结合在一起,例如S/S和C/S或eC/S长丝可以结合在一起,以制造例如如下的织物:其具有由具有较低量的粘结聚合物的长丝层提供的增强的柔软膨松性能,并且在具有较高量的粘结聚合物的长丝表面上具有非常好的耐磨性。

本领域技术人员可利用在其中的一些或全部中形成的分层结构的优点来理解各种层组合。分层结构的长丝层也可以有利地与一个或多个短纤维层、膜等结合在一起。

层化还可以实现通过将絮垫暴露于各种热流源所产生的特定的分层结构。例如,由2个层形成的膨松织物可以形成其中可以看到具有交替的较高和较低的长丝间结合密度水平的5个分层的结构,所述2个层使用2个纺丝箱制造,用热空气预固结,然后在热空气炉中粘结。参见图21和图22。

不受理论的束缚,我们相信,在某些情况下,位于两个较低的长丝间结合密度水平层之间的具有长丝间结合密度水平的内分层可以由絮垫预固结支撑,其中,例如,在一个、一些或每个制造箱与在带下方的真空设备设置在一起之后的热流体源(如热空气刀)和/或第二或任何其它热流体源(根据生产需要)可以有助于形成更高的长丝间结合密度核,并因此在织物中提供形成内部更高的长丝间结合密度水平的分层结构的更高的可能性。

也可以例如用特定的层组合来生产类似的结构。例如,两层都由具有不同水平的内长丝卷曲力的可卷曲纤维(例如具有不同的长丝横截面、不同的组分比、产生不同水平的潜在卷曲的不同工艺设置等)形成的2层织物会在两个层中都导致独立的长丝运动,从而在层的表面上形成具有较高长丝间结合密度水平的分层,换句话说,在织物表面和层之间的边界区域两者上。

根据本发明的织物可以由包含多组分长丝的絮垫生产,所述多组分长丝包含在其至少一部分表面上具有较低熔融温度的粘结聚合物。移动带上的絮垫受到热处理。热量可以通过热流体(例如热空气)传递到絮垫中。通常,可以在生产过程的不同阶段将热量传递到絮垫中,例如,紧接着在将长丝铺设在带上以使结构预固结之后,在热活化过程期间,在粘结过程期间等。

热流体进入长丝絮垫表面,围绕长丝流动,并且由热流体携带的热量的一部分被传递到较冷的长丝中。由于一些热量被传递到絮垫表面上的长丝,所以热流体的温度稍微降低,并且长丝与热流体之间的温差也稍微降低。本领域技术人员可以认识到,当表面的长丝受热时,长丝温度升高,热流体与长丝的温差降低。在足够的时间和热量下,织物内的所有长丝可以被加热到均匀的温度,并且纤维与纤维的粘结可以在织物的整个厚度上是均匀的。织物可以被称为是均匀、完全或良好地粘结。

应当注意的是,长丝与长丝的粘结的形成也取决于局部的流体阻力压力强度,即长丝可以彼此接触或彼此相交,并且它们将不形成粘结,或仅形成弱粘结,而更强烈接触的长丝将通过熔融的低熔融温度聚合物形成更强的粘结。当热空气通过织物的动态流体阻力沿着织物的主要垂直热流体路径流过织物时产生的压力导致流体的温度和其传递能量的能力随后降低,从暴露的织物表面的第一冲击点向织物的另一侧逐渐下降,而从织物离开时温度和流体流速较低。这导致在织物横截面上的粘结密度差异,这体现在织物层内的分层的形成中。

根据本发明的产品要求保护在其整个厚度上非均匀的长丝间结合密度结合。用于由长丝非织造絮垫制造这种产品的工艺设置和机器应该能够通过CD以及MD两者中的流速和温度提供所需的热空气常数,这也意味着它们随时间变化而恒定。这种要求适用于所有的热空气供应装置,例如热空气刀、热空气区、具有滚筒的热粘结炉、平带炉或滚筒粘结和平带粘结的组合。

在本发明构造的推荐形式中,存在多组分或优选双组分长丝,通过在纺丝器中纺丝或使用喷丝头并随后优先通过冷却器而制成。在该冷却器内,长丝通常通过流体流,主要通过冷却空气来冷却。本发明的范围包括以下事实:经纺丝的长丝随后也通过拉伸机构,在该拉伸机构中通过被拉伸来加工长丝。然后将拉伸的(伸长的)长丝沉积在移动带上,其中它们形成长丝絮垫。在一种有利的构造中,通过调节确定拉伸比的特定参数,可以在絮垫中产生具有受控的潜在收缩程度的长丝。在其他有利的组合中,通过设置可卷曲的长丝截面和调整决定拉丝率和冷却的具体参数,可以随后在絮垫中形成提供自卷曲或具有所需的潜在卷曲水平的长丝。

根据本发明的机械和方法构造的优选形式,插入的扩散器将用作储料器机构,该储料器机构控制长丝的沉积并且安装在拉伸机构和长丝沉积位置之间。本发明的范围包括使用至少一个扩散器的事实,扩散器的相对侧壁相对于长丝的通过方向彼此分叉。本发明构造的高度推荐形式的特征在于,冷却机构和牵引机构的驱动单元设计为封闭系统。在该封闭系统内,不使用额外的空气源,这将补充外部冷却介质或冷却空气到冷却机构中的供应。已经证明这种封闭体系本身特别适用于非织造织物的制造。

在利用收缩制造根据本发明的非织造织物的情况下,发现根据本发明的消除与长丝收缩相关的问题的技术方案在使用上述单元时,特别是在除了特别优选的构造形式之外还使用扩散器时,在功能上特别可靠并且有效可行,扩散器布置在拉伸机构和长丝沉积位置之间。已经说明,可以通过拉伸比,冷却空气/聚合物比和长丝速度的参数非常具体地适应或调节通过纺粘法制造的非织造絮垫的收缩率。

在使用自卷曲长丝制造根据本发明的非织造织物的情况下,这些长丝在离开位于拉伸室末端的扩压器时,从空气动力拉伸力中释放,并随后铺设在真空支撑的网幅形成区中,其中一旦真空在抽吸区边缘处处于其最低力(在MD上),则长丝卷曲,并且通过这种卷曲长丝,可获得织物厚度的最终增加。

为了固结长丝取向和三维结构,产生织物絮垫的厚度/膨松性,进行通过絮垫单向施加热空气的后续步骤。热流体/热空气温度、穿透速度和体积的参数设置主要取决于:

·纺丝熔融箱的总生产量;

·纤维尺寸和聚合物组合

·线速度

·絮垫的厚度,

·织物基重g/m

为了在不影响最终粘结织物的参数设置下保持期望的厚度。

由于可以通过添加具有相似或不同的聚合物、纤维尺寸和基重的组合的额外的纺丝熔融箱来多次应用上述工艺步骤,因此在最终的粘结步骤之前,优选还应用在公共传送带上的热流体支撑的固结步骤以获得初步的产品特性。

从已经陈述的定义可以明显看出,利用纺粘法的制造包括将聚合物直接转化成长丝,其随后在沉积位置随机展开以产生包含这些长丝的非织造絮垫。纺粘方法决定了单根长丝的特性以及最终非织造织物的特性。最终制造的非织造织物不能总是用于确定单根长丝的各种特性和条件,例如聚合物的流变特性、结构特性、活化的卷曲、自卷曲水平和收缩率,这些特性和条件发生在该非织造织物的各个制造步骤期间。非织造织物的潜在卷曲或收缩通常决定其产生蓬松非织造织物的能力,这是通过利用单根长丝的卷曲或收缩来实现长丝絮垫的增加的厚度而实现的,然而,这在不崩解织物结构和/或不显著改变长丝絮垫的长度和宽度的情况下发生。本发明的范围包括以下事实:长丝的卷曲/收缩通过使用长丝组合物中所含的各种原料和/或通过在制造用于非织造织物的长丝期间设定不同的材料加工条件和/或通过使用不同的长丝横截面形状/布置和/或通过调节各种输入材料之间的质量比和/或通过设定不同的长丝取向来限定。

本发明结构的推荐形式不区分具有支持卷曲的横截面的长丝和具有不支持卷曲的横截面的长丝。两种类型都可有利地用于某些应用。同样,通过使用卷曲和非卷曲长丝层可以产生合适的组合。对于具有技术领域专业资格的人来说,很明显,在获得松散和柔软的屈服材料方面,存在由具有不支持卷曲的横截面的长丝与卷曲长丝相比提供的技术优点。

根据本发明的方法可以包括一个或多个不同的粘结步骤,参见图23。例如,可以在移动带上铺设一个长丝的絮垫并从一侧或两侧粘结在粘结单元中,所述粘结单元直接放置在从纺丝箱铺设长丝之后。

出于各种原因,在长丝纺丝箱与粘结单元之间具有更大的距离可能是有利的。通常使用多于一个的纺丝箱来形成层状结构,或者出于工艺原因,长丝絮垫可能需要穿过移动带与粘结单元之间的间隙。在这种情况下,这对于纺丝熔体生产线是常见的,需要絮垫预固结以增加絮垫稳定性,从而它可以在粘结之前经受住生产过程。此外,例如,在粘结之前可能需要潜在卷曲的热活化。预固结和/或活化可以使用辊(例如,紧凑的辊)、热空气(例如,HAK、HAF单元)、热辐射(例如,红外预固结)等进行。为了进一步解释,选择具有3个不同粘结步骤的情况来描述所述过程。应当注意,本发明的分层结构也可以通过具有预固结/活化和粘结单元的不同组合的生产工艺来形成。

例如,本发明的一个构造还包括这样的事实,即长丝絮垫是热预固结的,即它是预固结的并且可能包含热形成的粘结。本发明的有利构造之一也是这样的事实,即为了在至少一个层中实现长丝的受控收缩和/或卷曲,将所得的非织造织物热活化。固结和可能的热活化优选通过至少一种作用进行,所述作用是与热介质流接触(例如通过热空气或红外辐射)和/或与热表面接触。这种热表面的实例可以主要是辊的一部分。希望在纤维层的整个表面上均匀地发生作用的条件下进行热活化。热活化可在其中供应热空气的室中进行,或通过长丝层穿过炉进行。还可以通过红外光或紫外光、透射的微波和/或激光辐射进行热活化和固结。需要强调的是,在“在制造线上”进行的这种描述的过程的范围内,热固结也可以在制造过程的前面的步骤完成之后直接发生,或者过程的两个步骤,即热活化和固结,可以“离开制造线”进行,即与制造过程的先前步骤分开。因此,热活化可以在不同的时间和地点基本上“离开制造线”进行。

对于根据本发明的解决方案,当热介质的流动穿过织物并因此导致热传递遍及非织造织物的整个体积时是有利的。

长丝的纤维絮垫的所需预固结在很大程度上取决于制造工艺的条件。重要的先决条件可能是正确地设定长丝batt内部长丝的相互内聚水平,并且因此也可以基于制造过程中的后续步骤的要求来控制长丝的相互内聚水平。在在制造线上进行制造过程而在传送带本身上进行活化的情况下,所需的内聚相对较低,因为它仅需要防止在活化过程中由显著的不希望的运动引起的崩解或变薄。在特殊情况下,例如当长丝本身在彼此接触期间或与它们的基底接触期间提供非常好的内聚力时,这能够例如通过它们的横截面的形状/布置、交织速度或它们的材料组成来实现,即使没有热预固结,长丝絮垫的内聚特性也可以足够好。在其它情况下,例如当制造过程被分成两个步骤时或者当长丝絮垫在完全活化之前被预固结并且例如以卷的形式转移时,那么所需的内聚将高得多,其结果也是要求高得多的预固结水平。在技术领域具有专业资格并对制造过程条件有良好了解的人,将能够很容易地确定对他们的具体情况所需的预固化水平。

例如,在受控收缩的情况下,活化温度应在玻璃化转变温度和组分A的软化温度(根据ISO DIN 306的维卡软化温度)之间的范围内。在技术领域具有专业资格的人将能够确定对给定的组分组成而言是最佳的活化温度。

在对流冷却器内部,长丝通常通过流动流体来冷却,主要通过冷却空气来冷却。如上所述,长丝的潜在收缩或卷曲必须均匀地分布在显示收缩的絮垫的整个长度、宽度和厚度范围内。与长丝相关的特性可以通过调整拉伸比、冷却空气/聚合物比和长丝的速度来改变,而根据本发明,这些参数实际上对于每根单独的长丝是相同的。

本发明的范围包括这样的事实,即所形成的非织造织物优选通过纺粘法在纺丝箱

长丝

此后,长丝被引导通过拉伸区域

在下一步骤中,长丝被送入扩散器

同时,很明显,沉积的长丝层受到空气的影响,这些长丝通过空气的作用被供给到扩散器中。可以以产生各种布置的方式调节空气流,从明显的锯齿形长丝沉积到真正的圆形环圈,以及更进一步类似地,在CD方向取向的椭圆形结构。长丝沉积在成形带上并输送到至少一个用于预固结的机构

传递到长丝层的能量的量通过能够使长丝仅软化或预熔化到一定程度的方法来控制,这确保在各个长丝之间获得良好的内聚力。在长丝之间达到必要的内聚力之后,纤维层可以被输送到成形带,而不需要任何辅助机构的额外帮助,并且不会由于在该输送过程中产生的力的作用而受到影响或有破坏/损坏的风险。这种预固结方法同样足以将长丝层移动到由多个纺丝箱组成的制造线上的不同沉积区域。传递到长丝的能量不足以活化这些长丝的收缩。

根据本发明的方法包括确定预固结参数之间的平衡:预固结温度,预固结空气速度和预固结时间。预固结时间应理解为指长丝层被预固结空气改性的时间。

推荐长丝层的预固结时间为1ms至10000ms,优选为2ms至1000ms,最优选4ms至200ms。

在该预固结单元中使用的预固结空气的速度设定为0.1m/s至10m/s,优选为0.8m/s至4m/s。推荐预固结期间的固结温度为80℃至200℃,优选为100℃至180℃。在构造形式中的一种中,该预固结温度为90℃至150℃,主要为110℃至140℃。

在布置在扩散器之后的制造线区域中的一个有利构造中,将长丝絮垫输送到至少一个活化单元

根据本发明的构造形式中的一种,预固结和活化方法的步骤的执行,在该步骤期间,预固结和/或活化的时间,预固结和/或活化所需的空气速度以及预固结和活化的温度通过用于预固结和活化的组合机构中的组合方法来控制。

根据本发明的有利方法中的一种包括确定如下活化参数之间的平衡:活化温度、活化空气速度和活化时间。活化时间应理解为是指长丝絮垫被活化空气改性的时间。显然,这些参数可以在特定范围内改变,以响应长丝收缩的潜在水平,同样,目的是设定活化时间、活化温度和活化空气速度之间的理想组合。

推荐长丝絮垫的活化时间为20ms至5000ms,优选为30ms至3000ms,最优选为50ms至1000ms。

在该活化单元中使用的活化空气的速度设定为0.1m/s至2.5m/s,优选为0.3m/s至1.5m/s。推荐热活化期间的活化温度为80℃至200℃,优选为100℃至160℃。在一种构造中,该活化温度为90℃至140℃,主要为110℃至130℃。

根据本发明的一个实施方案可以包括制造单元或处理单元之间的一个或多个间隙。有利的是,当沿着MD网幅路径从传送带释放初步织物或絮垫时,在传送带与下游的第一摩擦点之间的最低可能的初步差速下执行该释放,以便保持在不改变总体几何尺寸、特别是原始厚度以及原始触觉特性例如织物或絮垫的柔软表面的情况下。

最终得到的产品特性也可以取决于需要施加的张力,以便从传送带以及从机器方向上的每个活动移动表面释放预固结的絮垫,所述机器方向上的每个活动移动表面也可以被称为摩擦点。

特别地,絮垫从传送带的释放张力可能是关键的。

受控张力通常被描述为每个线性织物尺寸及其在整个宽度上的延伸的力,但是对于限定的和受控的参数设置,存在一种公认的通过两个下游相邻摩擦点之间的差速来“解释”张力的方式。

因为它主要取决于织物重量、线速度、织物与支撑表面之间的表面摩擦,所以差速设定是调节主动驱动表面速度的直接方式。

例如,根据本发明的方法可以包括:传送带与空气穿过式粘结单元的进气滚筒之间的差速必须低于1.0%;更优选低于0.5%,甚至更优选低于0.3%。低于1.0%的差速意味着第二装置的速度可以在+1.0%至-1.0%的区间内。

根据本发明的一个实施方案包括传送带(2),并且在以下条件下进行:在非织造絮垫从预固结步骤转移到固结单元(3)之前,非织造絮垫在机器方向(MD)上的织物强度为0.5至5N/5cm,优选0.7至3.5N/5cm,更优选0.8至3.5N/5cm。

根据本发明的其它实施方案包括传送带(2),并且在以下条件下进行:在非织造絮垫从预固结步骤转移到固结单元(3)之前,非织造絮垫在机器方向(MD)上的织物强度高于6N/5cm,优选高于8N/5cm,更优选高于10N/5cm。

根据本发明的一个实施方案包括在预固结步骤与最终固结步骤之间的中间冷却。例如,非织造絮垫在其路线上可暴露于冷却介质,优选温度等于或低于70℃、优选等于或低于60℃,最优选等于或低于55℃的空气。例如,可通过将预固结的絮垫暴露于环境空气来进行中间冷却。不受理论的束缚,我们相信中间冷却,其中特别是非织造物的至少一个表面在预固结期间被加热,暴露于较低的温度,然后在固结步骤期间被加热,对于较致密的外分层形成是有利的。

根据本发明的有利构造包括最终的固结过程,其包括使用固结机构(3)中的热空气改变长丝絮垫。在该固结机构内部,长丝絮垫被固结成具有形成的长丝至长丝键的织物。这可以通过多种装置来实现,所述装置包括例如具有钟形滚筒的固结机构,具有平坦带的固结机构或多滚筒固结机构。

应注意,热塑性聚合物及其共混物的特征在于以下现象:当暴露于热量时,它们在其玻璃化转变点以上(当所有无定形部分开始软化时)和在熔点以下(当所有结晶部分熔融时)表现出逐渐增加的塑性软化状态(降低的粘度)。熔点通常在非常窄的温度范围(最大2.0℃)内并且由所使用的均聚物或共聚物限定。在聚合物共混物的情况下,当聚合物共混物变粘并且能够形成长丝与长丝的粘结时,可以确定窄的温度范围。

根据本发明的有利配置包括使用至少3个不同的固结区段来执行最终固结程序。基本上,空气流基本上垂直于织物并保持均匀的、低变化的温度和体积流量。

第一固结区段将织物预热至接近低于粘结聚合物的熔点温度。优选地,温度被设定为比粘结聚合物的熔点温度低5-20℃,更优选地,温度被设定为比粘结聚合物的熔点温度低5-15℃,有利地,温度被设定为比粘结聚合物的熔点温度低5-10℃。有利的是,第一固结区段包括从织物的第一外表面和第二外表面进入的交替的热流方向。

第二固结区段被设定为实现低温熔融聚合物组合物的窄熔融温度窗口以允许形成熔合粘结。另一方面,相对于织物的基重、纤维尺寸和组分聚合物之间的横截面比的设定温度应在比粘结聚合物的熔融温度低不超过5.0℃至高不超过3.0℃的范围内。例如,当熔点为130℃时,设定温度应在125℃(130-5)至133℃(130+3)的范围内。优选地,将温度设定在比粘结聚合物熔融温度低5℃至等于粘结聚合物熔融温度的范围,更优选地,将温度设定在比粘结聚合物熔点温度低4℃至1℃的范围。有利的是,第二固结区段包括从织物的第一外表面和第二外表面进入的交替的热流方向。

第三固结区段是冷却区段,提供更冷的空气,优选温度为10-40℃,更优选20-30℃。可以使用环境空气。冷却区段有助于使织物表面上的长丝固化,或使至少织物表面上的长丝固化,并且使织物的形成的分层结构固化。有利的是,在冷却过程之前和冷却过程期间不直接施加额外的张力。有利的是,在固结单元之后可以应用另一个冷却步骤。进一步的冷却可以由进一步的空气流、冷却辊等提供。有利的是,当离开第三固结区段的织物的温度没有达到环境温度时,进行进一步的冷却。有利地,织物将达到环境温度,优选地织物将达到40-10℃的温度,甚至更优选地织物将达到20-30℃的温度。出于有利的经济原因,所述方法以高生产量和高生产速度生产蓬松、柔软和低起毛的非织造织物。

例如,在根据本发明的一个实施方案中,可以使用4-滚筒热空气穿过式固结装置。该装置使得即使在高速下也能够进行短的停留时间的过程,但也能够沿最大网幅路径充分暴露于必要的热空气流和热空气体积,以实现必要的低粘性熔融流,从而在限定的窄参数窗口中产生熔合粘结。在机器方向上的滚筒允许至少100°,优选至少130°,更优选至少150°,有利地至少160°的接触角。

所选择的装置的精确参数设定窗口取决于所选择的粘结聚合物以及长丝尺寸、长丝横截面和聚合物组分制剂之间的质量比。

4-滚筒装置还能够在短时间内使强的、交替的、基本垂直的热空气流通过基底。第一对滚筒设置成将织物结构预热到刚好低于低熔点聚合物组合物的软化点和熔点。设置第二对滚筒以实现低熔点聚合物组合物的熔融温度窗口,从而允许形成熔合粘结。为了保持织物的结构和保持熔合粘结完整,最后的滚筒包括沿其圆周在机器方向上的加热区段和冷却区段。有利的是,织物结构被固化,或者至少织物结构的表面在其从固结装置中释放之前被固化。具有通过织物的高流量冷却空气的单独的附加冷却辊位于距空气穿过式粘结固结装置的最后一个辊最短的可能距离处,所述空气穿过式粘结固结装置通过立即冷却来最终完成织物的固化。

固结的非织造织物在最后阶段卷绕到卷轴(11)上。在需要改变非织造织物的表面特性的情况下,例如为了实现改进的流体传输或提高将它们排出的能力,喷涂机构或浸渍辊位于移动带和最终固结机构之间,或位于最终固结机构和卷轴之间。

本发明的构造形式中的一种包括将活化和固结步骤组合在一起,其中在固结机构内控制活化时间和/或固结时间、活化和/或固结所需的空气速度以及活化和/或固结温度。

重要要素是确定如下固结参数之间的平衡:固结温度,固结空气的速度和固结时间。固结时间应理解为是指长丝絮垫被固结空气改变的时间。显然,这些参数可以在特定范围内改变,以响应长丝絮垫的潜在固结水平,并且同样地,目的是实现固结时间、固结温度和固结空气速度之间的理想组合。

推荐长丝絮垫的固结时间为200至20000ms,优选为200至15000ms,最优选为200至10000ms。

在该固结单元中使用的固结空气的速度设定为0.2至4.0m/s,优选在0.4至1.8m/s。推荐热固结期间的固结温度为100℃至250℃,优选为120℃至220℃。在构造形式中的一种中,该固结温度为90℃至140℃,主要为110℃至130℃。

实施例

本发明的其它细节和具体特征将基于实施例进行解释。实施例例示了本发明的实践,但不旨在被认为是对本发明的限制。在所要求保护的本发明的范围内的其它实施例和修改对于本领域的普通技术人员将是显而易见的。因此,本发明的范围将由所附权利要求来限定。

实施例使用

第一箱产生长丝絮垫,每根长丝具有芯/鞘结构(不可卷曲的横截面),其中芯形成长丝的70重量%并包含聚对苯二甲酸乙二醇酯(来自Invista的5520型),鞘形成长丝30重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6834)。

关闭第二箱。

第一箱生产量为220kg/小时/米的第一箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为121℃,对于第四滚筒的第三部分和大部分,将空气穿过式粘结单元设定为127℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)设定为使用环境空气,环境空气的温度为24℃。

所得非织造织物具有75gsm,并且在其横截面中的分层结构是可很好识别的(如图xx所示)。较致密的分层A和分层C形成织物的外表面,并且在中间具有空腔的非常蓬松的分层B为织物提供了蓬松性。应当注意,分层可以或不可以均匀地形成。例如,在这里,分层A比分层C厚得多,参见图24。

第一箱产生具有偏心芯/鞘结构的第一层长丝,其中芯形成长丝的40重量%并包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),鞘形成长丝的60重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6850)。

第二箱产生具有侧/侧结构的第二层长丝,其中每一侧面形成长丝的50重量%。一侧包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475FB型,白色着色剂TiO2和芥酸酰胺),第二侧包含聚乙烯(来自Dow Chemicals的ASPUN 6834)。

第一箱生产量为160kg/小时/米的第一箱的宽度,第二箱生产量为240kg/小时/米的第二箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为125℃,对于第三滚筒和第四滚筒的大部分,将空气穿过式粘结单元设定为129℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)设定为使用温度为24℃的环境空气,以及在MD上布置在固结单元之后的冷却单元。

所得非织造织物具有25gsm,并且分层结构是良好可识别的。通过3种不同的方法测定分层结构:

1)进行横截面的SEM显微术。容易识别外分层A、外分层C和内分层B。由于SEM显微术提供了“进入”织物的视图,因此确定长丝与长丝的相互结合、粘结或测量空腔可能是非常复杂的。

(图25)。

2)将非织造织物固定在树脂中并制备横截面。现在我们只看到横截面,其中长丝(在这种微米级中它们是随机取向的)被视为黑点。明显的是,在分层A和分层C中长丝(点)更致密,并且在内分层B中形成空腔。(图26)

3)通过X射线断层摄影术分析非织造织物,以提高织物/长丝在X射线图像上的空间分辨率,以与SEM显微术相同的方式金属化样品。在计算机上创建织物的3D模型(图27),然后数字地切割成二维织物横截面(图28)。金属化长丝显示为白点(白色区域的尺寸可能受长丝表面上金属的数量的影响)。具有彼此更接近的长丝的区域(更致密的区域)也可以由白色区域表示。分层A和分层C以及内分层B在这里是很好可见的。

所有3种方法在样品中都显示出明显形成的分层结构。在织物样品的不同部分的不同视图也显示内分层B可以形成为更靠近一个织物表面,在中间或更靠近另一个织物表面。显然(特别是在SEM图片中)内分层不一定形成在层/层边界处。同样,表XX中所示的织物性能表现出样品的耐用性和柔软性的良好组合。

实施例3至实施例5-本发明

实施例3、实施例4和实施例5几乎与实施例2相同。它们在基重和长丝厚度上不同(在长丝铺设之前通过不同的装置给出)。粘结工艺设置也与实施例2相同。该分层结构是可很好识别的(织物横截面如图xx所示)。织物性质示于表xx中。

第一箱产生具有偏心芯/鞘结构的第一层长丝,其中芯形成40重量%的长丝并包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),鞘形成长丝的60重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6850)。

第二箱产生具有侧/侧结构的第二层长丝,其中每一侧形成长丝的50重量%。一侧包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2),以及第二侧包含聚乙烯(来自Dow Chemicals的Aspun 6834)。

第一箱生产量为120kg/小时/米的第一箱的宽度,第二箱的生产量为240kg/小时/米的第二箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为124℃,对于第三滚筒和第四滚筒的大部分,将空气穿过式粘结单元设定为128℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)设定为使用温度为24℃的环境空气,以及在MD上布置在固结单元之后的冷却单元。

所得非织造织物具有25gsm,并且层结构是良好可识别的。

第一箱产生具有偏心芯/鞘结构的第一层长丝,其中芯形成长丝的40重量%并包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),鞘形成长丝的60重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6850)。

第二箱产生具有侧/侧结构的第二层长丝,其中第一侧形成长丝的75重量%。第一侧包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),以及由25重量%的长丝形成的第二侧包含聚乙烯(来自Dow Chemicals的Aspun 6834)。

第一箱生产量为220kg/小时/米的第一箱的宽度,第二箱的生产量为240kg/小时/米的第二箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为117℃,对于第三滚筒和第四滚筒的大部分,将空气穿过式粘结单元设定为123℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)设定为使用温度为24℃的环境空气,以及在MD上布置在固结单元之后的冷却单元。

所得非织造织物具有55gsm,并且层结构是良好可识别的。

第一箱产生具有偏心芯/鞘结构的第一层长丝,其中芯形成长丝的40重量%并包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),鞘形成长丝的60重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6850)。

第二箱产生具有侧/侧结构的第二层长丝,其中第一侧形成长丝的50重量%。第一侧包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),以及由50重量%的长丝形成的第二侧包含聚乙烯(来自Dow Chemicals的Aspun 6834)。

第一箱生产量为120kg/小时/米的第一箱的宽度,第二箱的生产量为240kg/小时/米的第二箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为125℃,对于第三滚筒和第四滚筒的大部分,将空气穿过式粘结单元设定为129℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)设定为使用温度为24℃的环境空气,以及在MD上布置在固结单元之后的冷却单元。

所得非织造织物具有25gsm,并且层结构是良好可识别的。

第一箱产生具有偏心芯/鞘结构的第一层长丝,其中芯形成长丝的50重量%并包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),鞘形成长丝的50重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6850)。

第二箱产生具有侧/侧结构的第二层长丝,其中第一侧形成长丝的50重量%。第一侧包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),以及由50重量%的长丝形成的第二侧包含聚乙烯(来自Dow Chemicals的Aspun 6834)。

第一箱生产量为160kg/小时/米的第一箱的宽度,第二箱的生产量为240kg/小时/米的第二箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为124℃,对于第三滚筒和第四滚筒的大部分,将空气穿过式粘结单元设定为129℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)设定为使用温度为24℃的环境空气,以及在MD上布置在固结单元之后的冷却单元。

所得非织造织物具有22gsm,并且层结构是良好可识别的。

第一箱产生具有偏心芯/鞘结构的第一层长丝,其中芯形成长丝的50重量%并包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),鞘形成长丝的50重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6850)。

第二箱产生具有侧/侧结构的第二层长丝,其中第一侧形成长丝的50重量%。第一侧包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),以及由50重量%的长丝形成的第二侧包含聚乙烯(来自Dow Chemicals的Aspun 6834)。

第一箱生产量为200kg/小时/米的第一箱的宽度,第二箱的生产量为240kg/小时/米的第二箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为124℃,对于第三滚筒和第四滚筒的大部分,将空气穿过式粘结单元设定为131℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)已经设定为使用温度为24℃的环境空气,以及在MD上靠近冷却单元布置冷却单元。

所得非织造织物具有65gsm,并且层结构是良好可识别的。

应该注意的是,实施例9和实施例10可以用于许多被认为是粘结不足的应用,因为它们具有较低的拉伸和粘结强度。但是,即使在这里,也形成了在外部织物表面上提供更高耐用性的分层结构。

上述多层实施例使用eC/S和S/S长丝的组合,应当注意,即使这种组合也可能带来优点,这对于本发明并不重要。下面的实施例11显示了两层织物,其中两层都由具有eC/S横截面的长丝形成。

第一箱产生具有偏心芯/鞘结构的第一层长丝,其中芯形成长丝的60重量%并包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),鞘形成长丝的40重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6850)。

第二箱产生具有偏心芯/鞘结构的第二层长丝,其中芯形成长丝的50重量%。芯包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG475 FB型,白色着色剂TiO2和芥酸酰胺),以及由50重量%的长丝形成的鞘包含聚乙烯(来自Dow Chemicals的Aspun6834)。

第一箱生产量为120kg/小时/米的第一箱的宽度,第二箱的生产量为240kg/小时/米的第二箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为124℃,对于第三滚筒和第四滚筒的大部分,将空气穿过式粘结单元设定为129℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)设定为使用温度为24℃的环境空气,以及在MD上布置在固结单元之后的冷却单元。

所得非织造织物具有25gsm,并且层结构是良好可识别的。

第一箱产生具有偏心芯/鞘结构的第一层长丝,其中芯形成长丝的50重量%并包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG712 FB型,白色着色剂TiO2和芥酸酰胺),鞘形成长丝的50重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6850)。

第二箱产生具有侧/侧结构的第二层长丝,其中芯形成长丝的50重量%。第一侧包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG712 FB型,白色着色剂TiO2和芥酸酰胺),以及由50重量%的长丝形成的第二侧包含聚乙烯(来自Dow Chemicals的Aspun6834)。

第一箱生产量为160kg/小时/米的第一箱的宽度,第二箱的生产量为240kg/小时/米的第二箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为120℃,对于第三滚筒和第四滚筒的大部分,将空气穿过式粘结单元设定为128℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)设定为使用温度为24℃的环境空气,以及在MD上布置在固结单元之后的冷却区域。

所得非织造织物具有35gsm,并且层结构是良好可识别的。

第一箱产生具有偏心芯/鞘结构的第一层长丝,其中芯形成长丝的40重量%并包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG712 FB型,白色着色剂TiO2和芥酸酰胺),鞘形成长丝的60重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6850)。

第二箱产生具有侧/侧结构的第二层长丝,其中芯形成长丝的50重量%。第一侧包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG712 FB型,白色着色剂TiO2和芥酸酰胺),以及由50重量%的长丝形成的第二侧包含聚乙烯(来自Dow Chemicals的Aspun6834)。

第一箱生产量为120kg/小时/米的第一箱的宽度,第二箱的生产量为240kg/小时/米的第二箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为123℃,对于第三滚筒和第四滚筒的大部分,将空气穿过式粘结单元设定为128℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)设定为使用温度为19℃的环境空气,以及在MD上布置在固结单元之后的冷却区域。

所得非织造织物具有25gsm,并且层结构是良好可识别的。

第一箱产生具有偏心芯/鞘结构的第一层长丝,其中芯形成长丝的50重量%并包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG712 FB型,白色着色剂TiO2和芥酸酰胺),鞘形成长丝的50重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6850)。

第二箱产生具有侧/侧结构的第二层长丝,其中芯形成长丝的50重量%。第一侧包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG712 FB型,白色着色剂TiO2和芥酸酰胺),以及由50重量%的长丝形成的第二侧包含聚乙烯(来自Dow Chemicals的Aspun6834)。

第一箱生产量为140kg/小时/米的第一箱的宽度,第二箱的生产量为240kg/小时/米的第二箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为124℃,对于第三滚筒和第四滚筒的大部分,将空气穿过式粘结单元设定为129℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)设定为使用温度为21℃的环境空气,以及在MD上布置在固结单元之后的冷却区域。

所得非织造织物具有20gsm,并且层结构是良好可识别的。

第一箱产生具有偏心芯/鞘结构的第一层长丝,其中芯形成长丝的50重量%并包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG712 FB型,白色着色剂TiO2和芥酸酰胺),鞘形成长丝的50重量%并包含聚乙烯(来自Dow Chemicals的Aspun 6850)。

第二箱产生具有侧/侧结构的第二层长丝,其中芯形成50重量%的长丝。第一侧包含聚丙烯共混物(来自Exxonmobil的3155型,来自Borealis的HG712 FB型,白色着色剂TiO2和芥酸酰胺),以及由50重量%的长丝形成的第二侧包含聚乙烯(来自Dow Chemicals的Aspun6834)。

第一箱生产量为140kg/小时/米的第一箱的宽度,第二箱的生产量为240kg/小时/米的第二箱的宽度。

对于第一滚筒和第二滚筒,将空气穿过式粘结单元设定为124℃,对于第三滚筒和第四滚筒的大部分,将空气穿过式粘结单元设定为129℃,将第四滚筒的最后部分(最后部分对应于滚筒的接触表面的30°)设定为使用温度为18℃的环境空气,以及在MD上布置在固结单元之后的冷却单元。

所得非织造织物具有18gsm,并且层结构是良好可识别的。

I.测试方法

使用根据标准EN ISO 9073-1:1989(对应于方法WSP 130.1)的测试方法测量非织造织物的“基重”。为了测量,使用10层非织造织物,而样品尺寸为10x 10cm

非织造织物的“抗拉强度”和“伸长率”是根据WSP 110.4.R4(12)标准使用测试方法进行测量的。

非织造材料的“厚度”或“测量高度”通过根据欧洲标准EN ISO 9073-2:1995(对应于方法WSP 120.6)的测试测量方法来确定,其以以下方式修改:

1.通过使用从制造中取出的样品来测量材料,所述样品不经受较高的变形力或不经受超过一天的压力作用(例如通过由辊子施加在制造设备上的压力),而是材料必须放置在表面上自由放置至少24小时。

2.包括附加镇流器的测量机器的顶臂的总重量为130g。

非织造织物的“蓬松性”、“蓬松度”或“松密度”表达为kg/m

非织造织物的"厚度对基重比"表达为dm

由量度“Handle-O-Meter”(HOM)表示的非织造纺织品的刚度根据国际标准WSP90.3测定。除非对于测量值另有说明,样品的尺寸为100×10mm。HOM分别在MD和CD方向上测量。除非规定MD或CD方向,否则采用这两个值的算术平均值。

本文中术语膨松性的“再生”或“恢复”涉及释放作用载荷后织物的厚度与该织物的初始厚度之间的比率。织物的厚度根据EN ISO 9073-2:1995标准测量,同时使用相当于0.5kPa压力的初始荷载力。

用于测量再生的程序由以下步骤组成:

1.尺寸10x 10cm的织物样品的制备

2.测量一件织物的厚度

3.通过使用相当于0.5kPa压力的初始荷载力测量彼此叠置的五件织物的厚度(Ts)

4.在厚度测量装置上向彼此堆叠放置的5件织物(通过2.5kPa的压力)施加载荷持续5分钟

5.释放装置并等待5分钟

6.通过使用相当于0.5kPa压力的初始荷载力测量彼此堆叠放置的五件织物的厚度(Tr)

7.根据以下等式计算再生:

再生=Tr/Ts(无单位)

Ts=新制样品的厚度

Tr=再生样品的厚度

术语“可压缩性”在此涉及非织造织物通过在“柔韧性”测量期间限定的载荷的作用而被压缩的以毫米为单位的距离。它也可以计算为回弹性(无单位)*厚度(mm)的乘积。非织造织物的“弹性”或“回弹性”使用根据标准EN ISO 964-1的测试方法测量,其以以下方式修改:

1.测量一个织物层的厚度。

2.制备几个织物样品,使得它们在彼此堆叠放置之后的总厚度为至少4mm,理想是5mm。彼此堆叠放置的织物件组包含至少1件织物。

3.测量这些堆叠的织物样品的厚度

4.允许大小为5N的力以5mm/min的荷载速度作用在该组堆叠的织物样品上

5.测量与夹紧元件的移动相对应的距离

6.根据该等式计算回弹性:

R(无单位)=T1(mm)/T0(mm)

或

R(%)=T1(mm)/T0(mm)*100%

T1=与夹紧元件在5N大小的载荷下的运动相对应的距离[mm]=堆叠织物件的压缩程度

T0=厚度(根据标准EN ISO 9073-2:1995,施加1.06N的初始载荷力)[mm]

“马丁代尔平均耐磨等级测试”或“马丁代尔”

图38是用于马丁代尔平均耐磨等级测试的设备的透视图。图39是如Procter andGamble公司的公开专利申请US20200170853A1中所述的在本文中的马丁代尔平均耐磨等级测试中的起绒评估的等级标度

使用马丁代尔磨损试验机测量非织造物的平均耐磨等级。干燥进行测试。

·将非织造样品在23±2℃和50±2%相对湿度下调节24小时。

·从每个非织造样品切下直径为162mm(6.375英寸)的圆形样品。将一件标准毡切成直径为140mm的圆。

·通过首先放置切割毡,然后放置切割的非织造样品,将每个样品固定在马丁代尔的每个测试研磨台位置上。然后固定夹紧环,因此在非织造样品上看不到褶皱。

·装配磨料架。磨料是38mm直径的符合FDA标准的1/32英寸厚的硅橡胶(得自McMaster Carr,项目86045K21-50A)。将所需重量置于磨料保持器中以对样品施加9kPa压力。将装配好的磨料保持器放置在#864型中,使得磨料如操作者指南中所指示的那样接触NW样品。

··在以下条件下操作马丁代尔磨损:

○模式:磨损测试

○速率:47.5个循环/分钟;以及

○循环:16个循环

·在测试停止后,将研磨的非织造物放置在光滑、无光泽、黑色表面上,并使用图14中提供的标度对其起绒水平进行分级。通过从顶部观察以确定缺陷的尺寸和数量,以及从侧面观察以确定缺陷的蓬松高度来评估每个样品。基于与分级标度的最佳匹配来分配从1到5的数字。然后将马丁代尔平均耐磨等级计算为所有样品的平均等级并报告为最接近十分之一。

“脱层强度”或“粘结”可以通过以下方法测定(参见图40和41):

1)切割长度(MD方向)为120mm、宽度为至少30mm的样品。

2)切割两个145mm长的带材条,并且在一侧上将每个带材条折叠最后25mm。用25.4mm宽的带材增强样品,然后通过用7kg手压辊在一个方向上滚动一次来将其粘结。沿着带材将样品切割成25mm的CD宽度。分离带材条的自由端。

3)拉伸强度试验机具有以下特征:两个钳口,在平行于所施加的应力的运动方向的同一平面上具有夹紧表面。它们必须对准,使得它们在整个测试中将试样保持在该平面内,而不会滑动并且不会损坏样品。钳口的四个面应该用软垫圈橡胶的薄带填塞以防止测试样品的滑动和损坏。可根据ASTM D 76-99使用Thwing Albert、Instron、Zwick或等同物用于恒定速率的横向拉伸试验机。

4)如下设置参数:

a)标距长度........................................50mm

b)十字头速度....................................305mm/min

c)预拉长度.................................10mm

d)测量长度.....................................152mm

e)样品扫描频率..................................50Hz

5)当适当地定位在上夹具中时,通过夹紧带材的自由端将试样放置在试验机(图41)中。返回带材的自由端,并将其夹紧在下夹具中。在夹具中对称地对准试样的自由端,从而张力均匀地分布。根据需要调整负载范围,以使读数在整个负载范围的30%和80%之间。

6)启动拉伸试验机。

7)测量10个样品并计算平均值。

8)报告平均分离力,保留至0.01N。

“纤维横截面的类型”从由纤维成型模具限定的工艺条件是已知的。在工艺条件未知的情况下,可以使用以下估计:

取织物的样品并拍摄至少20根纤维的横截面的照片。在纤维的自由部分上测量横截面,而不是在会预期变形的粘结点或在与另一纤维接触的位置。对于每个横截面,在图像上分别为每个组分标记出组分表面。基于平面物体的质心或几何中心的确定为每个组分确定质心,并且使用具有中心[0;0]在纤维横截面的几何中心的笛卡尔坐标系记录其位置。根据以下等式计算各纤维横截面中各组分的质心的偏移(D):

D=绝对值(x*y),其中x和y是质心的坐标。当x值、y值中的一个等于0而另一个不等于0时,从评估中丢弃样品

计算每个组分的平均值和标准偏差。

当((平均偏移)加(标准偏差))与总纤维横截面表面的比率小于5%时,纤维被认为是不可卷曲的。

当((平均偏移)减(标准偏差))与总纤维横截面表面的比率小于10%时,纤维被预期是不可卷曲的。

“长丝间结合密度”、“长丝密度”、“空腔的长度和高度”和“非织造物的厚度中的空腔的%”可以从织物横截面确定。

在MD上取至少10个样品,在CD上取10个样品。织物被认为具有至少在50%的样品上提供的分层结构,该分层结构被识别。

该材料将通过使用从制造中取出的样品来测量,而不经受较高的变形力或者不经受比一天更长时间的压力的作用(例如,通过辊在制造设备上施加的压力),否则该材料必须保持至少24小时自由地铺设在表面上。

可以通过几种方法制备和分析横截面:

制作织物横截面的方法

1)简单横截面:

将织物放置在适当的台上并用锋利的剃刀刀片切割。检查切割以具有与织物大致相同的厚度(例如,长丝不被压缩或“切割粘结”在一起)。

2)树脂横截面:

将织物样品置于容器中并倾倒液体树脂,固化。需要选择树脂,使得在液体形式中它容易填充织物中的所有空隙体积,并且在固体形式中它可以容易地与织物聚合物区分开。

将固体树脂块切成两半,制成织物样品横截面。

3)数字横截面:

样品被扫描(例如,断层摄影,显微CT),并且在计算机中创建数字横截面。

样品横截面分析的方法:

1)SEM显微术

a)如果需要,将长丝样品置于适当的保持器中(例如,参见图42A和图42B)并进行分析

b)用金对样品进行金属化(例如使用Au/Pd金属化设备SC 7640溅射涂布机)。

c)使用电子显微镜(例如Tescan,使用BSE检测器)使用30kV和适当的放大率(30x-1000x)分析样品。

2)3D断层摄影术

a)如果需要,使用薄层的对比物质涂覆样品。例如,当使用3D X射线断层摄影述(Skyscan)时,聚烯烃不能很好地可见。例如,可以使用金(例如使用Au/Pd金属化设备SC7640溅射涂布机)对样品进行金属化。

b)将样品置于分析室中并扫描

3)3DμCT-参见“确定非织造物的几何纤维统计量的方法”

所有上述方法和分析(除3DμCT之外)可以例如在捷克兹林托马斯巴塔大学(University of

然后分析所获得的横截面图片:

1)“长丝间结合密度”、“长丝密度”

a)织物横截面被分成规则的片段,其中每个片段代表最大0.05mm厚度(例如,0.45mm厚的织物被分成9个0.05mm厚的段)。

b)每个片段具有至少0.5mm的长度,优选地在横截面图片上可见的长度

c)设定密度

i)计算每个片段的长丝间结合的数量,并表示为长丝间结合的密度(结合的数目/片段面积);或

ii)由每个片段中的长丝占据的面积被计算并表示为长丝密度(长丝所占的面积/片段面积)

d)彼此相邻的提供相同或非常相似的密度的片段可以结合在一起以形成分层

e)指明分层A、分层B和可能的分层C,并计算它们的平均值。

f)计算比率的值

2)“空腔的长度和高度”和“非织造物厚度中的空腔的%”

a)取上述确定的分层结构并进一步研究分层B的区域

b)空隙容积区域被突出显示

c)标记空腔(如果织物厚度(织物的z方向)内的面积大于平均长丝厚度的3倍并且其长度(织物的MD×CD平面方向)大于平均长丝厚度的5倍,则认为它是空腔)

d)计算所有空腔的面积并表示为分层B面积的%

e)在高度=织物厚度方向上测量每个空腔,并且测量其长度=织物的MD×CD平面方向,并且使用最大值来计算L:H比率

“确定非织造织物的几何纤维统计学的方法”

在下文中,我们描述了用于分析非织造材料样品以表征其几何特性的基于软件的方法。该方法使用机器学习方法来识别样品中存在的单根纤维,随后对这些纤维进行几何分析以获得适于表征材料的统计数据。结果包括纤维的取向和密度分布。该分析工作流由Math2Market GmbH开发,是GeoDict数字材料实验室的一部分。

步骤1:获得样品的三维μCT图像

首先,使用μCT扫描仪将非织造样品数字化以获得3D图像。3D图像由均匀的笛卡尔网格组成,其中每个网格单元(体积元素:体素)在相应的位置存储样品的X射线衰减。孔空间通常表现出最低的衰减(最小灰度级值),而材料相表现出较大的值,这取决于材料和μCT装置的配置。

步骤2:将材料与孔空间分离的片段μCT图像

为了进一步分析,使用非局部均值方法对灰度级图像进行噪声滤波[1]。然后使用采用Otsu算法导出的全局阈值对其进行二值化[2]。二值化将每个图像体素分类为包含孔空间或纤维材料。灰度值低于阈值的体素被分类为孔空间。所有其它体素被分类为纤维材料。对于噪声过滤和阈值处理这两种操作,使用GeoDict软件的ImportGeo模块。

步骤3:分析材料密度分布

此外,计算了z方向上的材料密度分布。对于图像的每个切片(在给定的深度Z),材料密度被计算为白色材料体素的数量除以切片中总体素的数目。使用GeoDict的MatDict模块执行该分析。

步骤4:应用神经网络来识别纤维中心线

在μCT图像中识别单根纤维的主要挑战在于,在二值化之后,纤维在接触点处不是空间分离的。这可能导致分割不足,其中多个对象(纤维)被错误地分类为单根纤维。

为了分离纤维,Math2Market GmbH已经开发了识别纤维的中心线曲线的方法。这些中心线表示在与原始图像相同大小的二元体素图像中。在该图像中,在纤维中心的约1至2个体素内的体素被标记。

为此,我们已经使用了采用神经网络的语义分割方法[3]。通过考虑在图像上移动的3D滑动输入窗口来分析图像。对于每个输入窗口,定义以输入窗口为中心的较小的输出窗口。神经网络分析输入窗口中的二元体素值,并为输出窗口的每个体素产生预测。预测值确定输出窗口内的体素是否是中心线的一部分。通过组合所有这些输出窗口的结果,我们获得了对原始图像中的每个材料体素进行分类的二元图像。该图像变换由GeoDict中的FiberFind-AI模块利用Tensorflow来实现[4]。

步骤5:为神经网络创建训练数据

为了训练神经网络以实现上述变换,Math2Market GmbH已经使用GeoDict中的随机FiberGeo结构生成模块创建了几个非织造材料的人工3D图像。该模块生成作为一系列线段的纤维的分析几何代表。同时,它输出纤维结构的二元图像,与步骤2的二元化结果相当。

通过将分析表现物中的纤维直径修改为大约2至3个体素,我们同样可以获得对应于人造纤维结构的中心线的图像。

然后使用这些图像对(纤维和中心线)来训练神经网络,以将纤维图像变换为中心线图像。网络有效地学习将纤维“收缩”到它们的中心线曲线。

步骤6:用于获得纤维的几何代表的跟踪纤维中心线

在将纤维减小到它们的中心线之后,我们假设中心线不接触。然后,在假定每个组分对应于单根纤维的中心线的情况下,通过分析中心线图像的连接组分,将单独的中心线彼此分离。连接的组分被定义为材料体素的子集,它们都具有相同的颜色,并且不能通过添加相同颜色的任何接触体素而被放大。

对于每个中心线,我们跟踪通过体素组的曲线,以获得连接线段(折线)的序列形式的相应纤维的几何代表。该步骤也是GeoDict中FiberFind-AI的一部分。

由此获得了织物的数字3D模型,在图44至图46中可以看到包括分层结构的织物的实例。

步骤7:样品的计算分析

为了获得“长丝间结合密度”、“长丝密度”、“空腔的长度和高度”和“非织造织物厚度中的空腔的%”,每个横截面长丝线段被投影到平面中,分成子段(每个厚度最大为0.05mm)并分析。比较各段之间的数值,并且如果可能的话,可以将具有相同或相似结果的彼此相邻的一些段结合到分层中。指明分层A、B和可能的C,并且由段数据对每个分层的数值进行平均。

[1]Buades,Antoni,Bartomeu Coll,and J-M.Morel."A non-local algorithmfor image denoising."Computer Vision and Pattern Recognition,2005.CVPR2005.IEEE Computer Society Conference on.Vol.2.IEEE,2005。

[2]Otsu,Nobuyuki."A threshold selection method from gray-levelhistograms."IEEE transactions on systems,man,and cybernetics 9.1(1979):62-66。

[3]Noh,Hyeonwoo,Seunghoon Hong,and Bohyung Han."Learningdeconvolution network for semantic segmentation."Proceedings of the IEEEinternational conference on computer vision.2015。

[4]Martín Abadi,Ashish Agarwal,Paul Barham,Eugene Brevdo,ZhifengChen,Craig Citro,Greg S.Corrado,Andy Davis,Jeffrey Dean,Matthieu Devin,SanjayGhemawat,Ian Goodfellow,Andrew Harp,Geoffrey Irving,Michael Isard,RafalJozefowicz,Yangqing Jia,Lukasz Kaiser,Manjunath Kudlur,Josh Levenberg,Dan Mané,Mike Schuster,Rajat Monga,Sherry Moore,Derek Murray,Chris Olah,JonathonShlens,Benoit Steiner,Ilya Sutskever,Kunal Talwar,Paul Tucker,VincentVanhoucke,Vijay Vasudevan,Fernanda Viégas,Oriol Vinyals,Pete Warden,MartinWattenberg,Martin Wicke,Yuan Yu,and Xiaoqiang Zheng."TensorFlow:Large-scalemachine learning on heterogeneous systems",2015.Software available fromtensorflow.org。

工业应用性

本发明可应用于需要柔软性/耐用性平衡的膨松非织造织物的任何地方,例如在卫生工业中作为吸收性卫生产品(例如婴儿尿布、失禁产品、女性卫生产品、换垫等)的各种组件,或者在保健领域中,例如作为伤口海绵和/或防护服、手术覆盖片、衬垫和其它阻隔材料产品的一部分。其它用途也可用于工业应用,例如作为防护服的一部分,用于过滤、绝缘、包装、吸音、鞋类工业、汽车、家具等。本发明尤其可有利地用于需要增加织物的膨松性、可压缩性和回复性与需要无端纤维相结合的应用中。