基于位移图示法的刺绣机绣框驱动增益调节方法和装置

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及刺绣设备工艺技术领域,具体涉及一种基于位移图示法的刺绣机绣框驱动增益调节方法和装置。

背景技术

电脑刺绣机是一种能够按照设计的花样图案,自动进行刺绣的工业设备,它能够在布匹或服饰等面料上高速的进行多种形式的点缀和加工。刺绣机在工作时,控制电脑控制X、Y电机,带动绣框完成X、Y方向的进给运动;同时驱动主轴电机,驱动主轴带动机针作上下运动,两者配合完成刺绣动作,从而使刺绣连续地进行下去。

随着产品迭代和相关技术的不断发展,刺绣机的刺绣频率越来越快,相应的对绣框的移动速度、启停位置精准度及动框时序(即绣框与主轴运行的匹配度)的要求也越来越高。同时,还需要满足对绣品的精度与一致性的要求。通常情况下,绣框移动速度和启停位置精准度可通过调整绣框驱动伺服电机的增益进行调节。如果绣框驱动伺服电机的增益设置不合适,则会导致绣框的移动和机针上下运动的时机配合不好,容易出现如下问题:当增益设置过大时,会导致绣框在位移停止时产生过冲,因不能及时停框而出现甩框现象,尤其是高低速切换时,会导致绣品出现粗细不平整、断线或断针等问题;而增益设置过小时,会使绣框移动速度过慢,导致绣框停框时序不足,进而引起入针点不精准、拉针孔、磨针等问题。因此,为了在提高刺绣效率的同时保证绣品质量,就需要设置合理的绣框驱动伺服电机增益,以使之与主轴频率(机针上下运动)匹配,完成高效刺绣。

另一方面,驱动的增益调整值与绣框及传动部件的重量和机械结构等有直接关联,调整值的大小随着机器的大小、机器的不同规格和不同的生产厂家均会有很大变化。同时,机器的规格大小、速度,绣框和导轨等传动材料的重量和结构,绣框行程的大小,都会影响动框的响应速度。特别是机器的效率不断提升与绣品质量要求的不断提高,对不同机器的动框要求越来越高,就需要提高绣框的响应速度和精度,并提高绣框与主轴运行的匹配度(调整动框时序)。现有情况下,对绣框相应速度和精度,以及动框时序的调整往往需要大量的时间和成本,且已无法简单地靠肉眼或经验来进行调整。整个调试过程不仅费时费力,也容易对机器造成损伤,导致调试成本高昂,难以改进效率。

发明内容

基于上述问题,本发明提供了一种基于位移图示法的刺绣机绣框驱动增益调节方法,以实现绣框驱动伺服电机增益和动框时序的高效调节。具体通过如下技术方案实现:

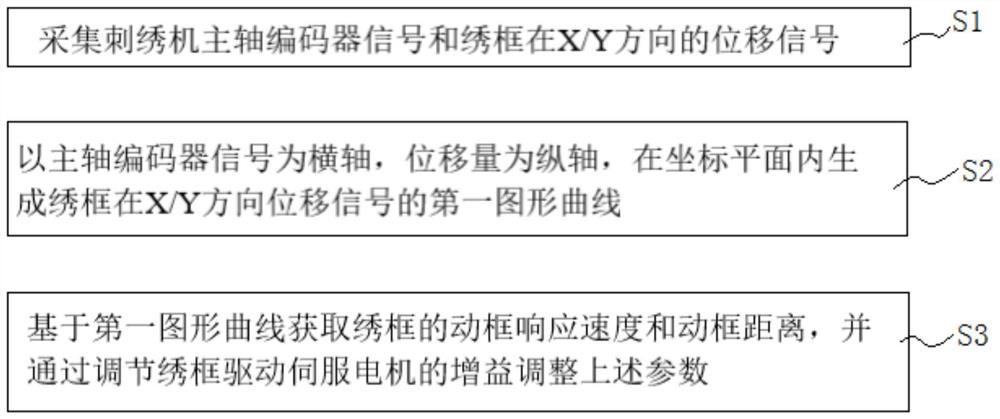

本发明的第一个方面涉及一种基于位移图示法的刺绣机绣框驱动增益调节方法,包括如下步骤:

S1、采集刺绣机主轴编码器信号和绣框在X/Y方向的位移信号;

S2、以主轴编码器信号为横轴,位移量为纵轴,在坐标平面内生成绣框在X/Y方向位移信号的第一图形曲线;

S3、基于所述第一图形曲线获取绣框的动框响应速度和动框距离,并通过调节绣框驱动伺服电机的增益调整所述动框响应速度和动框距离。

进一步的,所述绣框在X/Y方向的位移信号由对准绣框的高精度距离传感器采集获取。

进一步的,步骤S3还包括通过调节绣框驱动伺服电机的增益使所述第一图形曲线接近理想曲线,所述理想曲线包括表征绣框静止的水平段,表征绣框移动的倾斜段,以及连接水平段和倾斜段的过渡段;其中,所述倾斜段与水平段的占比表征动框响应速度,两个水平段之间的距离表征动框距离;所述过渡段为平滑的短弧线。

进一步的,步骤S3中,调节绣框驱动伺服电机的增益包括调节伺服电机的位置环增益和速度环增益。

进一步的,所述位置环增益和/或速度环增益基于绣框预设移动距离分段设置为多组,并在调节时基于绣框设定移动距离调节对应组别的增益。

进一步的,步骤S2还包括在坐标平面内生成对应主轴编码器信号预设值的第二图形曲线,所述第二图形曲线包括多条平行于纵坐标轴的竖线;步骤S3还包括基于所述第一图形曲线和第二图形曲线调整动框时序。

进一步的,基于所述第一图形曲线和第二图形曲线调整动框时序具体包括:

通过可移动辅助基线基于第一图形曲线获取绣框启/停位置对应的主轴编码器信号,以及绣框动作持续段在第二图形曲线相邻两竖线之间所占的比例;

基于获取的绣框启/停位置对应的主轴编码器信号及绣框动作持续段在第二图形曲线相邻两竖线之间所占的比例,基于预设转换规则计算出绣框实际启/停角度;

通过调节刺绣机配置参数改变所述绣框实际启/停角度。

本发明的第二个方面涉及一种基于位移图示法的刺绣机绣框驱动增益调节装置,用于实现如上述第一个方面所述的方法,包括:

第一采集单元,其连接集刺绣机主轴编码器,用于获取主轴编码器信号;

第二采集单元,其用于获取绣框在X/Y方向的位移信号;

数据处理显示单元,其用于接收所述第一采集单元和第二采集单元获取的信号并按预设方式进行显示;

以及以及参数调节单元,其连接刺绣机控制终端,用于调节绣框驱动伺服电机的增益和绣框启/停角度参数。

进一步的,所述第二采集单元包括用于采集绣框在X方向位移信号的第一高精度距离传感器,和采集绣框在Y方向位移信号的第二高精度距离传感器。

进一步的,所述第一采集单元、第二采集单元、数据处理显示单元及参数调节单元集成设置于刺绣机上。

本发明的有益效果如下:

本发明的基于位移图示法的刺绣机绣框驱动增益调节方法和装置,能够对绣框本身的运动及其与主轴转动周期的匹配情况通过图形曲线进行直观且精准的展示,从而便于调试人员根据图形曲线对绣框驱动伺服电机的增益及绣框启/停角度参数进行调节,使之达到理想的工作状态。通过本发明的方法能够提高刺绣机绣框的动框精密度及其与主轴的匹配度,有效消除机/电配合过程误差,从而达到机/电完美配合,提升绣品的精度和一致性,降低断线率,提高运行速度,从而提示刺绣机的一些关键性能。另外,直观的图形曲线与数据化,能够大大节约调试时间和成本,有效提升调试效率,对刺绣机新技术和新机型的开发,也起到至关重要的作用。

附图说明

图1为本发明的方法实施例的流程示意图。

图2为本发明一种示出实施例的图形曲线示意图一。

图3为本发明一种示出实施例的图形曲线示意图二。

图4为本发明一种示出实施例的图形曲线示意图三。

图5为本发明一种示出实施例的图形曲线示意图四。

图6为本发明一种示出实施例的图形曲线示意图五。

图7为本发明一种示出实施例的刺绣机示意图。

具体实施方式

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

参考附图1,本发明第一个实施例提供了一种基于位移图示法的刺绣机绣框驱动增益调节方法,包括如下步骤:

第一步:采集刺绣机主轴编码器信号和绣框在X/Y方向的位移信号。

第二步,以主轴编码器信号为横轴,位移量为纵轴,在坐标平面内生成绣框在X/Y方向位移信号的第一图形曲线;

第三步,基于所述第一图形曲线获取绣框的动框响应速度和动框距离,并通过调节绣框驱动伺服电机的增益调整所述动框响应速度和动框距离。

参考附图2,为本实施例中基于采集的刺绣机主轴编码器信号和绣框在X/Y方向的位移信号在坐标平面内生成的图形曲线实例图。其中,坐标平面的横轴表示主轴编码器信号,每一个刻度对应主轴编码器的一个编码值;纵轴坐标为位移量,本实施例中取绣框相对于基准零点的正负位移量作为坐标值。当刺绣机运行时,绣框的位移量随主轴编码器值在坐标平面内形成图形曲线①。

作为优选实施方案,本实施例中,绣框在X/Y方向的位移信号由对准绣框的高精度距离传感器采集距离信号并转换得到。

作为优选实施方案,本实施例中,第三步还包括通过调节绣框驱动伺服电机的增益使图形曲线①接近理想曲线。该理想曲线包括表征绣框静止的水平段101、104,表征绣框移动的倾斜段102、105,以及连接水平段和倾斜段的过渡段103。其中,一个周期内倾斜段与水平段的占比表征动框响应速度,两个水平段之间的距离表征动框距离;理想情况下,过渡段为平滑的短弧线。

本实施例中,通过调节绣框驱动伺服电机的增益,即可调节动框响应速度和动框距离,并使上述坐标平面内的图形曲线接近理想曲线,即可调试出最优的增益值,从而实现绣框驱动伺服电机增益的高效调节。

下面结合附图2-6进行进一步说明。

参见附图2,表征绣框在X/Y方向位移信号的图形曲线①接近于理想曲线。其水平段101、104表征绣框静止,其在横坐标上的长度表征了绣框静止的持续时间。在此时间内,主轴带动机针向下运动插入面料,进而与底部的旋梭交会完成绣线勾连后再向上运动,直至完全脱离面料。此后,绣框驱动伺服电机带动绣框运动,移动至下一指定位置,此过程对应图形曲线①的倾斜段102、105,其在横坐标上的延续长度同样表征了绣框运动的持续时间,斜率则表征了绣框的移动速度;移动到位后,主轴再次带动机针向下运动插入绣面,完成此处的刺绣动作,然后绣框驱动伺服电机再次带动绣框运动,以此周期往复,完成预设制版花形的绣制。而图形曲线①中的过渡段103则表征了绣框从移动到静止的过程。理想情况下,图形曲线①上的水平段101、104应该保持水平,且持续的时间满足机针的一个刺绣动作,又不能超出该动作的时间太多;倾斜段102、105的斜率(即绣框移动速度)及倾斜段与水平段的占比应该满足要求,表征绣框在预设时间内移动至指定位置。而过渡段103在理想情况下则为平滑的短弧线,表征绣框在运动后较为稳定地停止在预设位置。相应的,对应该理想曲线的绣框驱动伺服电机的增益,则为理想设定值。

参见附图3、4,可以在上述坐标平面内设置水平的可移动辅助基线③④或者竖直的可移动辅助基线⑤,从而对图形进行相应测量,以获取相关参数,为调试提供进一步的依据。比如,图3中,移动辅助基线③④分别对准图形曲线①的上下两个水平段,其间距即表征了绣框位移距离。图4中,通过移动可移动辅助基线⑤,即可获得其与图形曲线①交点处的主轴编码器信号值,从而进一步计算得到动框响应速度等参数。

参见附图5,当绣框驱动伺服电机的增益设置过大时,则会导致过渡段103延长且形成明显的凸起(如图中A处所示),即表征了绣框移动速度过快且在到达预设位置无法较为稳定地停框,而是形成了过冲。相应的,绣框就容易出现甩框现象,会导致绣品出现粗细不平整、断线或断针等问题。此时,通过降低绣框驱动伺服电机的增益,即可改善该问题。

参见附图6,当绣框驱动伺服电机的增益设置过小时,则会导致水平段101、104水平度不够且持续时间短,即表征了绣框移动速度过慢且无法在预设时间内在到达预设位置。相应的,会导致绣框停框时序不足,进而引起入针点不精准、拉针孔(针还在面料内绣框就开始移动)、磨针等问题。此时,通过调高绣框驱动伺服电机的增益,即可改善该问题。

由于刺绣机在实际运行时,刺绣频率非常高,绣框移动的速度也很快,靠肉眼很难发现上述的因为绣框驱动伺服电机的增益设置不理想而引起的问题,除非观察到绣品出现粗细不平整、断线、断针,或入针点不精准、拉针孔、磨针等问题后才能进行绣框驱动伺服电机增益的调节,导致了常规调试效率非常低,且容易损坏机器。同样的,对于成熟的制版花形,想要进一步提升刺绣效率时,也会面临同样的问题,导致调试成本高昂,难以改进效率。而通过本实施例中的上述方法,即可非常直观地观察到绣框驱动伺服电机增益对刺绣过程的影响,进而对其调整使之接近于理想曲线,即可完成绣框驱动伺服电机增益的优化,从而大大提高了调试效率。

通常情况下,调节绣框驱动伺服电机的增益包括调节伺服电机的位置环增益和速度环增益。其中,速度环增益为基础量,位置环增益可进行进一步的细化调整。

作为优选实施方案,考虑到绣框不同位移距离下对增益的不同要求,可将位置环增益和/或速度环增益基于绣框预设移动距离分段设置为多组,并在调节时基于绣框设定移动距离调节对应组别的增益。参考下表1,即给出了一组使图形曲线①接近理想曲线的调试参数。

表1

作为进一步的优选实施方案,本实施例的方法中,第二步中还包括在坐标平面内生成对应主轴编码器信号预设值的第二图形曲线,该第二图形曲线包括多条平行于纵坐标轴的竖线;第三步中还包括基于所述第一图形曲线和第二图形曲线调整动框时序。

具体的,参见附图2-6,本实施例中,在坐标平面内还展示了对应于特定主轴编码器数值(编码器0位)的多条平行于纵坐标轴的图形曲线②。相应的,调整动框时序的步骤如下:

首先,通过移动竖直的可移动辅助基线⑤到第一图形曲线中倾斜段的起点和终点位置,即可获取绣框启/停位置对应的主轴编码器编码值,并通过计算两端的差值与图形曲线②中相邻竖线所占周期(即主轴编码器周期)的比值,即可得到绣框动作持续段在第二图形曲线相邻两竖线之间所占的比例。

然后,基于获取的绣框启/停位置对应的主轴编码器信号及绣框动作持续段在第二图形曲线相邻两竖线之间所占的比例,即可计算出绣框实际启/停角度。在一个实施例中,编码器竖线为编码器0位信号,一般对应刺绣机刻度盘100度,而通常机针入面料在110度左右,出面料在250度左右,根据面料厚度的不同和机头结构的不同会有变化.

最后,根据实际情况通过在刺绣机控制终端调节刺绣机配置参数即可调整绣框实际启/停角度,从而实现绣框与主轴运行的完美匹配。

参考下表2,为刺绣机控制终端调整动框启动角度的参数设置页面。

表2

由于机器的规格大小、速度,绣框和导轨等传动材料的重量和结构,绣框行程的大小,刺绣面料的材质和厚度等都会影响绣框的响应速度,进而影响动框时序的设置(即绣框与主动运动的匹配度)。特别是随着机器的效率不断提升与对绣品质量要求的不断提高,就需要不断提高绣框的响应速度和精度,并提高绣框与主轴运行的匹配性能。而通过本实施例中的方法,可以有效提高刺绣机绣框运动的精密度与主轴的匹配度,消除机/电配合过程中的误差,从而达到机/电完美配合,提升绣品的精度和一致性。

本发明第二个实施例提供了一种基于位移图示法的刺绣机绣框驱动增益调节装置,用于实现如上述第一个实施例中所述的方法。该装置包括:第一采集单元,其连接集刺绣机主轴驱动电机编码器,用于获取主轴编码器信号;第二采集单元,其用于获取绣框在X/Y方向的位移信号;数据处理显示单元,其用于接收所述第一采集单元和第二采集单元获取的信号并按预设方式进行显示;以及以及参数调节单元,其连接刺绣机控制终端,用于调节绣框驱动伺服电机的增益和绣框启/停角度参数。

参考附图7,在一个示出实施中,刺绣机机架1上安装有绣框2和主轴架3,主轴架3上安装有机头4。其中,绣框2由设于机架1内的伺服电机带动(图中未画出),主轴架3内安装有由主轴电机驱动的主轴,以带动机头4工装。机架1上还安装有带显示屏的控制器5,以对绣框驱动伺服电机的增益和绣框启/停角度参数等进行调节。

作为优选实施方案,本实施例中,第二采集单元包括用于采集绣框在X方向位移信号的第一高精度距离传感器62,和采集绣框在Y方向位移信号的第二高精度距离传感器61。其可选为激光测距仪或拉线位移编码器等测距设备,进而可换算得到绣框的位移数据。由于绣框移动时在边缘处相对更容易晃动,为了保证绣框位移数据采集的精确度,可将高精度距离传感器61、62安装在对应绣框X/Y方向的中间位置。

本实施例中,数据处理显示单元可以是连接主轴编码器及高精度距离传感器61、62的电脑主机(图中未画出),其对接收的数据处理后即可在显示器上显示前述的坐标平面。或者,也可以集成设置于刺绣机上,在此不作具体限定。

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。