一种航天器圆形柔性太阳翼的复合基板机器缝合连接工艺

文献发布时间:2023-06-19 19:33:46

技术领域

本发明属于航天设备领域,尤其是涉及一种航天器圆形柔性太阳翼的复合基板机器缝合连接工艺。

背景技术

在我国航天某项探测任务中,探测器采用圆形柔性太阳翼作为探测器能源供给部件。复合基板间的连接需要采用新连接工艺技术才能保证达到一定的性能和环境、可靠性要求,因此,创新设计了一种航天器圆形柔性太阳翼用聚酰亚胺薄膜与纤维织物复合基板机器缝合连接工艺。新技术的应用,推动我国航天强国建设,具有重大意义;

目前国内的机器缝合连接工艺技术是采用工业缝纫机缝制方法;工业缝纫机工作原理是缝料通过机构送料到缝制位置,压脚向下运动固定,机针固定在针杆端部,一根或多根缝纫线穿过机针,针杆做上下往复运动,带动机针引导缝线刺穿缝料,运动至最低位置,线在缝料、机针、针槽、梭床盖的共同作用下形成线环,通过摆梭尖旋转,从而钩住线环,牵引线环绕进梭心套下方,挑线杆向上运动拉面线,使线环缩小,套住底线,挑线杆继续向上运动,拉紧面线,在缝料上形成一种或多种线迹,使一层或多层缝料交织或缝合起来;

然而,探测器采用的圆形柔性太阳翼是聚酰亚胺薄膜与纤维织物复合形成复合基板上粘贴柔性太阳能电池片,通过支撑肋条绑扎连接而成。圆形柔性太阳翼外形尺寸约2~8米,由于功能的特殊性,要在微重力作用下缝合,为保证缝合过程不能损伤基板和柔性电池片,采用圆形柔性太阳翼固定不动,卸载至微重力状态,毯面施加10~60N/米的张力,缝合线张力可量化,缝合设备移动缝合的方法。缝合后外形尺寸满足图纸指标,毯面整体平整、无褶皱变形,在60~80N/米作用力下毯面无错动位移。显然,常规工业缝纫机的缝合方法不能满足探测器圆形柔性太阳翼的缝合连接,也无满足功能要求的工业缝纫机。

发明内容

有鉴于此,本发明旨在提出一种航天器圆形柔性太阳翼的复合基板机器缝合连接工艺,解决圆形柔性太阳翼本体在微重力状态下固定不动,通过缝合设备多维度实现缝合的方法;此缝合方法连接可靠、尺寸精度高、质量稳定。

为达到上述目的,本发明的技术方案是这样实现的:

一种航天器圆形柔性太阳翼的复合基板机器缝合连接工艺,其特征在于,包括以下步骤:

S1、基板准备;安装支撑卸载装置,将太阳翼复合基板安装至支撑卸载装置上;

S2、安装张拉力装置;将张拉力装置与支撑卸载装置进行装配,对太阳翼复合基板提供张拉力;

S3、调整太阳翼缝制设备;调整太阳翼缝制设备与太阳翼复合基板之间的缝合位置;

S4、太阳翼缝制设备参数设定;

S5、太阳翼缝制设备的X向行程、缝合面Z向高度测试及模拟缝合,测试缝合轨迹是否一致;太阳毯与工装安装完成后,缝制设备不装针和线,开始运行缝制程序,激光位移传感器检测毯面实际位置与理论位置的偏差量,并将偏差量用折线图显示出来,判断给太阳毯带来附加压应力;完成一次缝合过程;

S6、利用太阳翼缝制设备,缝合太阳翼复合基板的第一条线迹,线端部打结处理;缝合完成后检查缝合质量;第一条线是从太阳毯外端作为缝制起始端,太阳毯小端作为终止端,缝制过程形成的第一条轨迹线为第一条线迹;第二条线迹同第一条线迹起始端一样,不同的是在Y向第一针起点的位置存在一定量间距和X向位置存在一定量间距;

S7、按照缝合工艺规程,在缝合机器的设备控制界面上输入设置Y位移值a(取2~10mm),X向位移值b(取1~10mm);

S8、利用太阳翼缝制设备,缝合太阳翼复合基板的第二条线迹,线端部打结处理;缝合完成后检查缝合质量;

S9、调整毯面的张拉力装置,卸载太阳翼的张拉力;

S10、所有缝合线迹涂一定比例配制RTV胶,固化3~10天;

S11、展开状态下,缝合线迹侧留量5mm,用专用刀具裁剪多余太阳毯基板;

S12、重复以上步骤完成所有太阳翼复合基板的缝合连接;

进一步的,所述太阳翼整体包括一号太阳毯、二号太阳毯、三号太阳毯、四号太阳毯、中一号太阳毯、中二号太阳毯、六号太阳毯、七号太阳毯、八号太阳毯、九号太阳毯、中四号太阳毯、中三号太阳毯;

其中一号太阳毯、二号太阳毯、三号太阳毯、四号太阳毯、六号太阳毯、七号太阳毯、八号太阳毯、九号太阳毯,均由两个结构相同的太阳毯本体拼接而成,太阳毯本体包括毯面,缝合边、支撑肋和工艺边;工艺边与毯面之间为缝合边;两个太阳毯本体的支撑肋一侧互相拼接,支撑肋通过定位销与支撑卸载装置的支撑板固定,太阳毯的工艺边连接配重块对太阳毯加载张力;

中三号太阳毯、一号太阳毯、二号太阳毯、三号太阳毯、四号太阳毯、中一号太阳毯依次组成半个太阳翼整体;中二号太阳毯、六号太阳毯、七号太阳毯、八号太阳毯、九号太阳毯、中四号太阳毯依次组成另一半太阳翼整体。

进一步的,太阳翼的缝制参数为:针距2~15mm、速度60~200针/Min、缝合线张力5~15N、走直线轨迹进行设置。

进一步的,张拉力装置对太阳毯提供的张拉力为10~60N/m。

进一步的,所述太阳毯缝制设备包括基座、龙门粱、X向移动机构、Y向移动机构、伺服电动缸、Z向移动机构、上机头、下机头和移动气浮支撑,所述龙门梁通过若干Y向移动机构安装至基座上表面,所述基座下表面设有若干移动气浮支撑;所述龙门粱的上梁和下梁均设有一个X向移动机构,并分为X向上移动机构和X向下移动机构,Z向移动机构包括Z向上移动机构和Z向下移动机构;所述Z向上移动机构连接至所述X向上移动机构,所述Z向下移动机构连接至所述X向下移动机构,Z向上移动机构安装上机头,Z向下移动机构安装下机头;所述X向移动机构、Y向移动机构和Z向移动机构用于对上机头和下机头进行调整;所述上梁的端部和下梁的端部通过伺服电动缸连接;所述龙门粱的一侧设有控制箱。

进一步的,所述Y向移动机构包括若干Y向导向机构和Y向驱动机构,其中Y向导向机构包括Y向导向座,所述Y向导向座上设有Y向导向滑轨,下梁通过Y轴导向滑块与Y向导向滑轨滑动连接;Y向驱动机构包括Y向驱动电机、Y向驱动丝杠、Y向驱动螺母座,所述Y向驱动电机安装至底座,所述Y向驱动丝杠连接至Y向驱动电机的输出端,所述下梁底部通过Y向驱动螺母座与Y向驱动丝杠配合连接,实现对龙门梁的驱动。

进一步的,所述X向移动机构中的X向上移动机构和X向下移动机构结构相同,所述X向下移动机构包括X向下驱动电机、X向下移动滑轨、X向下移动滑块、X向下移动丝杠和X向下移动螺母座,所述下梁的上表面设有定位台阶,两个平行设置的X向下移动滑轨通过滑轨压板安装至定位台阶,所述X向下驱动电机安装至连接梁,X向下移动丝杠设置在两个X向下移动滑轨之间,且端部连接至X向下驱动电机的输出端;X向下移动螺母座通过若干X向下移动滑块连接与两个X向下移动滑轨滑动连接,X向下移动螺母座也与X向下移动丝杠配合连接。

进一步的,所述Z向上移动机构和Z向下移动机构的结构相同;所述Z向下移动机构包括Z向下基础板、Z向下驱动电机、Z向下移动丝杠、Z向下螺母座和Z向下移动架,所述Z向下移动架通过Z向下基础板安装至X向下移动螺母座;Z向下移动架设有Z向下移动丝杠,所述Z向下驱动电机安装至Z向下基础板,且输出端与Z向下移动丝杠连接;所述Z向下螺母座与Z向下移动丝杠配合,实现Z向下螺母座在Z向的移动;所述下机头通过安装板安装至Z向下螺母座。

进一步的,支撑卸载装置包括一号支撑骨架、二号支撑骨架、一号支撑板、二号支撑板、一号限位装置、二号限位装置,所述一号支撑骨架的顶部设有一号支撑板,所述一号支撑板上设有一号定位孔,所述一号限位装置设置的一号支撑骨架的一侧,所述一号限位装置的一号限位板设置在一号支撑板的上方;所述二号支撑骨架的顶部设有二号支撑板,所述二号支撑板上设有二号定位孔,所述二号限位装置设置在二号支撑骨架的一侧,所述二号限位装置的二号限位板设置在二号支撑板的下方;所述一号支撑骨架和二号支撑骨架通过连接件进行连接,连接后的一号支撑骨架和二号支撑骨架之间存在间隙。

进一步的,所述一号限位装置包括一号双联升降机构、一号前安装板、一号后安装板,一号前连接架、一号后连接架、一号连接杆和一号限位板;所述一号双升降机构的两端通过一号前安装板、一号后安装板安装至一号支撑骨架上,所述一号前连接架的底部连接至一号双联升降机构的一个升降端,所述一号后连接架的底部连接至一号双联升降机构的另一升降端;一号双联升降机构设有手轮,用于控制一号前连接架和一号后连接架的同时升降,所述一号前连接架和一号后连接架通过一号连接杆连接,所述一号连接杆设有一号限位板;

所述二号限位装置包括二号双联升降机构、二号前安装板、二号后安装板,二号前连接架、二号后连接架、二号连接杆和二号限位板;所述二号双升降机构的两端通过二号前安装板、二号后安装板安装至二号支撑骨架上,所述二号前连接架的底部连接至二号双联升降机构的一个升降端,所述二号后连接架的底部连接至二号双联升降机构的另一升降端;二号双联升降机构设有手轮,用于控制二号前连接架和二号后连接架的同时升降,所述二号前连接架和二号后连接架通过二号连接杆连接,所述二号连接杆设有二号限位板;

所述二号前安装板设有二号前导向柱,所述二号前连接架底端设有导向圈,所述导向圈将二号前连接架和二号前导向柱连接,实现二号前连接架的直线移动。

相对于现有技术,本发明所述的一种航天器圆形柔性太阳翼的复合基板机器缝合连接工艺具有以下优势:

(1)本发明所述的一种航天器圆形柔性太阳翼的复合基板机器缝合连接工艺,具有缝料固定不动,缝合机器具有X向、Y向、Z项移动功能,更有利于不规则形状缝料缝合工艺实施。

(2)本发明所述的一种航天器圆形柔性太阳翼的复合基板机器缝合连接工艺,适用于缝料重力卸载且有缝合尺寸精度高的产品缝合连接,可获得高精度型面尺寸,更好适应于航天真空环境无重力状态下的产品缝合连接。

(3)本发明所述的一种航天器圆形柔性太阳翼的复合基板机器缝合连接工艺,施加一定张拉力状态下,具有缝合线张力量化设置、错位的锁式线迹、线迹密度可调,慢速缝合等优点。工业缝纫机不具有线张力量化、错位线迹、慢速缝合等功能。

(4)本发明所述的一种航天器圆形柔性太阳翼的复合基板机器缝合连接工艺,提高太阳翼毯面缝合连接后整体的平整度,保证缝合工艺的一致性和稳定性,有利于控制太阳翼太阳毯缝合质量,更有利于粘贴太阳能电池片和保证发电效率。

(5)本发明所述的一种航天器圆形柔性太阳翼的复合基板机器缝合连接工艺,设备操作方法简单、缝合效率高、安全性高,可实现强;应用范围广,适用于所有尺寸内的圆形柔性太阳翼、矩形太阳毯、柔性居住舱等大型柔性缝料的缝合连接。但设备成本较高,需提升设备利用率来降低设备折旧成本。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

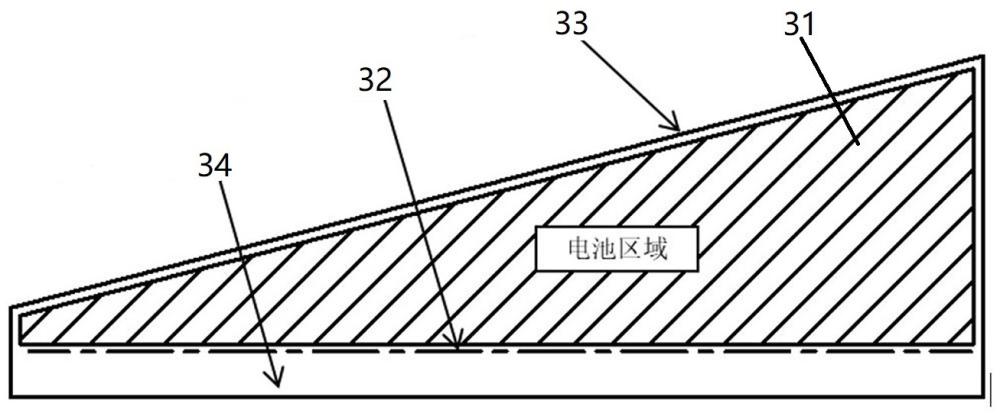

图1为本发明实施例所述的太阳毯示意图;

图2为本发明实施例所述的太阳翼整体布局示意图;

图3为本发明实施例所述的两个太阳毯拼接示意图;

图4为本发明实施例所述的太阳毯缝制设备示意图;

图5为本发明实施例所述的X向移动机构示意图;

图6为本发明实施例所述的Y向移动机构示意图;

图7为本发明实施例所述的上机头示意图;

图8为本发明实施例所述的下机头示意图;

图9为本发明实施例所述的支撑卸载装置示意图;

图10为本发明实施例所述的一号限位装置示意图;

图11为本发明实施例所述的二号限位装置示意图;

图12为本发明实施例所述的图9中A的局部放大图。

附图标记说明:

1、太阳翼缝制设备;11、基座;111、移动气浮支撑;12、龙门梁;121、上梁;122、连接梁;123、下梁;13、X向移动机构;131、X向上移动机构;132、X向下移动机构;1321、X向下驱动电机;1322、X向下移动滑轨;1323、X向下移动丝杠;1324、X向下移动螺母座;14、Y向移动机构;141、Y向导向机构;1411、Y向导向座;1412、Y向导向滑轨;142、Y向驱动机构;1421、Y向驱动电机;1422、Y向驱动丝杠;1423、Y向驱动螺母座;15、伺服电机缸;16、Z向移动机构;161、Z向上移动机构;162、Z向下移动机构;1621、Z向下基础板;1622、Z向下驱动电机;1623、Z向下移动丝杠;1624、Z向下螺母座;1625、Z向下移动架;17、上机头;18、下机头;19、控制箱;2、支撑卸载装置;21、一号支撑骨架;22、二号支撑骨架;23、一号支撑板;24、二号支撑板;25、一号限位装置;251、一号双联升降机构;252、一号前安装板;253、一号后安装板;254、一号前连接架;255、一号后连接架;256、一号连接杆;257、一号限位板;26、二号限位装置;261、二号双联升降机构;262、二号前安装板;263、二号后安装板;264、二号前连接架;265、二号后连接架;266、二号连接杆;267、二号限位板;27、万向轮;3、太阳毯;31、毯面;32、缝合边;33、支撑肋;34、工艺边;301、一号太阳毯;302、二号太阳毯;303、三号太阳毯;304、四号太阳毯;306、六号太阳毯;307、七号太阳毯;308、八号太阳毯;309、九号太阳毯;310、中一号太阳毯;311、中二号太阳毯;312、中三号太阳毯;313、中四号太阳毯。

具体实施方式

需要说明的是,在不冲突的情况下,本发明创造中的实施例及实施例中的特征可以相互组合。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

下面将参考附图并结合实施例来详细说明本发明。

一种航天器圆形柔性太阳翼的复合基板机器缝合连接工艺,如图1-图3所示,包括以下步骤:

S1、基板准备;安装支撑卸载装置2,将太阳翼复合基板安装至支撑卸载装置2上;

S2、安装张拉力装置;将张拉力装置与支撑卸载装置2进行装配,对太阳翼复合基板提供张拉力;

S3、调整太阳翼缝制设备1;调整太阳翼缝制设备1与太阳翼复合基板之间的缝合位置;

S4、太阳翼缝制设备1参数设定;

S5、太阳翼缝制设备的X向行程、缝合面Z向高度测试及模拟缝合,测试缝合轨迹是否一致;太阳毯与工装安装完成后,缝制设备不装针和线,开始运行缝制程序,激光位移传感器检测毯面实际位置与理论位置的偏差量,并将偏差量用折线图显示出来,判断给太阳毯带来附加压应力;完成一次缝合过程;

S6、利用太阳翼缝制设备,缝合太阳翼复合基板的第一条线迹,线端部打结处理;缝合完成后检查缝合质量;第一条线是从太阳毯外端作为缝制起始端,太阳毯小端作为终止端,缝制过程形成的第一条轨迹线为第一条线迹;第二条线迹同第一条线迹起始端一样,不同的是在Y向第一针起点的位置存在一定量间距和X向位置存在一定量间距;

S7、按照缝合工艺规程,在缝合机器的设备控制界面上输入设置Y位移值a(取2~10mm),X向位移值b(取1~10mm);

S8、利用太阳翼缝制设备1,缝合太阳翼复合基板的第二条线迹,线端部打结处理;缝合完成后检查缝合质量;

S9、调整毯面31的张拉力装置,卸载太阳翼的张拉力;

S10、所有缝合线迹涂一定比例配制RTV胶,固化3~10天;

S11、展开状态下,缝合线迹侧留量5mm,用专用刀具裁剪多余太阳毯3基板;

S12、重复以上步骤完成所有太阳翼复合基板的缝合连接;

优选的,如图2所示,所述太阳翼整体包括一号太阳毯301、二号太阳毯302、三号太阳毯303、四号太阳毯304、中一号太阳毯310、中二号太阳毯311、六号太阳毯306、七号太阳毯307、八号太阳毯308、九号太阳毯309、中四号太阳毯313、中三号太阳毯312;

其中一号太阳毯301、二号太阳毯302、三号太阳毯303、四号太阳毯304、六号太阳毯306、七号太阳毯307、八号太阳毯308、九号太阳毯309结构相同,均由太阳毯本体一和太阳毯本体二拼接而成,太阳毯本体一和太阳毯本体二结构相同,包括毯面31,缝合边32、支撑肋33和工艺边34;工艺边34与毯面31之间为缝合边32;太阳毯本体一和太阳毯本体二的支撑肋33一侧互相拼接,支撑肋33通过定位销与支撑卸载装置2的支撑板固定,太阳毯的工艺边34连接配重块对太阳毯加载张力;

中三号太阳毯312、一号太阳毯301、二号太阳毯302、三号太阳毯303、四号太阳毯304、中一号太阳毯310依次组成半个太阳翼整体;中二号太阳毯311、六号太阳毯306、七号太阳毯307、八号太阳毯308、九号太阳毯309、中四号太阳毯313依次组成另一半太阳翼整体。

优选的,太阳翼的缝制参数为:针距2~15mm、速度60~200针/Min、缝合线张力5~15N、走直线轨迹进行设置。

优选的,张拉力装置对太阳毯3提供的张拉力为10~60N/m。

太阳翼缝制设备1,如图4-图8所示,包括基座11、龙门粱、X向移动机构13、Y向移动机构14、伺服电动缸、Z向移动机构16、上机头17、下机头18和移动气浮支撑111,所述龙门梁通过若干Y向移动机构14安装至基座11上表面,所述基座11下表面设有若干移动气浮支撑111和若干导向轮;优选的,在铸铁工作平台上,利用气浮支撑进行移动调整。不工作情况下,设备需要在车间内移动时,可手摇升降万向轮27,利用万向轮27移动设备;

所述龙门粱的上梁121和下梁123均设有一个X向移动机构13,并分为X向上移动机构131和X向下移动机构132,Z向移动机构16包括Z向上移动机构161和Z向下移动机构162;所述Z向上移动机构161连接至所述X向上移动机构131,所述Z向下移动机构162连接至所述X向下移动机构132,Z向上移动机构161安装上机头17,Z向下移动机构162安装下机头18;所述X向移动机构13、Y向移动机构14和Z向移动机构16用于对上机头17和下机头18进行调整;所述上梁121的端部和下梁123的端部通过伺服电动缸连接;所述龙门粱的一侧设有控制箱19。所述X向移动机构13、Y向移动机构14、伺服电动缸、Z向移动机构16、上机头17、下机头18和移动气浮支撑111均连接至控制箱19。优选的,控制箱19包括上机位和下机位;上位机用来实现人机交互及运算,下位机采用西门子S7-15T运动控制型主控制器,主控制器的指令通过通讯传给SINAMICS V90伺服驱动器,伺服驱动器进而控制各个电机按指令动作;上下机头18的同步问题,采用运动控制型PLC,里面带有电子凸轮机构,可以进行同步跟踪控制。

优选的;采用高精度伺服电动缸作为上梁121、下梁123端部之间的支撑。当上梁121下梁123达到工位时,伺服电动缸闭合对上梁121进行支撑,这样可以保持上梁121是两端支撑,增加设备的精度和刚度。伺服电动缸采用软件限位和行程开关双重保护装置对其运动范围进行限制,以防止飞车或误操作带来的事故,电动缸具有自锁功能。

优选的,所述龙门梁12整体呈U型结构,包括首尾相接的上梁121、连接梁122和下梁123,与上梁121平行设置的下梁123通过若干Y向移动机构14安装至底座,实现龙门梁12在Y轴方向的移动;整个底座采用型材和钢板焊接制作,以达到刚度高和降低整个设备重心的要求;所述龙门梁12采用6061铝合金制作;所述龙门梁12整体设有侧板,所述侧板对龙门梁12进行包括,对内部结构和安装至内部的零部件进行覆盖,安全美观;上梁121和下梁123的侧板采用3000mm*1500mm*15mm的6061铝合金板整体激光切割制成;以使其具有良好的抗弯能力,中间的连接梁122采用铝合金板焊接连起来。焊接整体采用卯榫结构,采用塞焊的方式进行,以最大可能的减少焊接变形。

优选的,所述Y向移动机构14包括若干Y向导向机构141和Y向驱动机构142,其中Y向导向机构141包括Y向导向座1411,所述Y向导向座1411上设有Y向导向滑轨1412,下梁123通过Y轴导向滑块与Y向导向滑轨1412滑动连接;Y向驱动机构142包括Y向驱动电机1421、Y向驱动丝杠1422、Y向驱动螺母座1423,所述Y向驱动电机1421安装至底座,所述Y向驱动丝杠1422连接至Y向驱动电机1421的输出端,所述下梁123底部通过Y向驱动螺母座1423与Y向驱动丝杠1422配合连接,实现对龙门梁12的驱动。

优选的,所述Y向导向机构141的数量至少为个,且均匀分设置的下梁123和底座之间;所述Y向驱动机构142设置在下梁123的中部,Y向移动机构14采用了滑轨单丝杠结构,提高支撑及运动的刚度和精度,避免卡死,Y向运动系统采用软件限位、机械限位和行程开关三重保护装置对Y向运动范围进行限制,以防止飞车或误操作带来的事故;Y向运动系统整个机构加防尘罩。

优选的,所述X向移动机构13中的X向上移动机构131和X向下移动机构132结构相同,所述X向下移动机构132包括X向下驱动电机1321、X向下移动滑轨1322、X向下移动滑块、X向下移动丝杠1323和X向下移动螺母座1324,所述下梁123的上表面设有定位台阶,两个平行设置的X向下移动滑轨1322通过滑轨压板安装至定位台阶,具体的,通过设置定位台阶能够保证两个导轨的直线度和平行度。X向下驱动电机1321实现驱动X向下移动螺母座1324的作用;

所述X向下驱动电机1321安装至连接梁122,X向下移动丝杠1323设置在两个X向下移动滑轨1322之间,且端部连接至X向下驱动电机1321的输出端;X向下移动螺母座1324通过若干X向下移动滑块连接与两个X向下移动滑轨1322滑动连接,X向下移动螺母座1324也与X向下移动丝杠1323配合连接。

优选的,所述X向下移动滑轨1322的两端设有用于对X向下移动螺母座1324限位的限位机构,X向运动系统采用软件限位、机械限位和行程开关三重保护装置对X向运动范围进行限制,以防止飞车或误操作带来的事故。

优选的,所述Z向上移动机构161和Z向下移动机构162的结构相同;此处只对Z向上移动机构161展开描述;所述Z向下移动机构162包括Z向下基础板1621、Z向下驱动电机1622、Z向下移动丝杠1623和Z向下移动架1625,所述Z向下移动架1625通过Z向下基础板1621安装至X向下移动螺母座1324;Z向下移动架1625设有Z向下移动丝杠1623,所述Z向下驱动电机1622安装至Z向下基础板1621,且输出端与Z向下移动丝杠1623连接;所述Z向下螺母座1624与Z向下移动丝杠1623配合,实现Z向下螺母座1624在Z向的移动;所述下机头18通过安装板安装至Z向下螺母座1624;所述上机头17通过安装板安装至Z向上螺母座;且上机头17与下机头18的位置相互对应,上机头17和下机头18均为采购件。所述Z向下螺母座1624与Z向下移动丝杠1623配合连接后,Z向下螺母座1624与Z向下移动架1625之间形成滑动配合,完成导向作用;上机头17和下机头18在移动范围在±25mm之间;

Z向移动机构16采用软件限位、机械限位和行程开关三重保护装置对Z向运动范围进行限制,以防止飞车或误操作带来的事故;在缝合过程中,通过激光定位,使机头上下同步移动,保持上下机头18与太阳毯3的距离恒定,可以保证在太阳毯3安装有少许误差的情况下正常工作,同时可以保持下机头18与太阳毯3保持自然接触,以避免给太阳毯3带来附加压应力。

缝制时,可在手动操作模块下调整设备相对太阳毯3的X向和Y向的偏差量,然后从调整好的位置开始自动预缝合和缝合操作,设备可以设置不同的缝合参数;设备针线线张力(面线线张力和底线线张力)可根据要求调整;X\Y\Z轴三向可运动,X、Z轴具备二维联动功能,Z向有激光位移传感器,可用来检测上下机头18距离毯面31的距离,可以保证在太阳毯3安装有少许误差的情况下正常工作,同时可以保持下机头18与太阳毯3保持自然接触,以避免给太阳毯3带来附加压应力;具备日志保存、调取功能,能进行参数保存,在下次使用时不用重新输入,可直接调取使用;设备具有单轴调试功能,在单轴调试中,出现错误报警,消除错误后,点击复位可继续调试。设备具有虚拟图像功能,预缝合时激光位移传感器检测毯面31实际位置与理论位置的偏差量,并将偏差量用折线图显示出来。当机器故障时,产品能在0.1s内起保护作用,进入停机保护状态。同时龙门梁两端支撑减少了机械震动,刚性好精度高。缝合设备功能齐全、安全可靠,成功解决了柔性太阳毯3的缝制问题。

支撑卸载装置2,如图9-图12所示,包括一号支撑骨架21、二号支撑骨架22、一号支撑板23、二号支撑板24、一号限位装置25、二号限位装置26,所述一号支撑骨架21的顶部设有一号支撑板23,所述一号支撑板23上设有一号定位孔,所述一号限位装置25设置的一号支撑骨架21的一侧,所述一号限位装置25的一号限位板257设置在一号支撑板23的上方;所述二号支撑骨架22的顶部设有二号支撑板24,所述二号支撑板24上设有二号定位孔,所述二号限位装置26设置在二号支撑骨架22的一侧,所述二号限位装置26的二号限位板267设置在二号支撑板24的下方;所述一号支撑骨架21和二号支撑骨架22通过连接件进行连接,连接后的一号支撑骨架21和二号支撑骨架22之间存在间隙。

优选的,所述一号定位孔和二号定位孔可以是一个或多个;定位孔用于复合基板外形形状、位置精度保持;太阳翼整体的太阳毯本体一固定至一号支撑板23,太阳毯本体二固定至二号支撑板24;太阳毯本体一的工艺边34贴合限位装置下并连接施加张拉力,太阳毯本体二的工艺边34贴合限位装置上并连接施加张拉力;调整一号限位装置25、二号限位装置26的升降机构保证张紧的太阳毯本体一、太阳毯本体二的重叠区域水平贴合。

优选的,所述一号支撑骨架21和二号支撑骨架22均通过若干钢梁组成形成框架结构,所述一号支撑骨架21和二号支撑骨架22的底部均设有万向轮27,用于推动整体装置。

优选的,所述一号支撑板23和二号支撑板24均为与太阳翼的叶片契合的扇形结构,所述一号支撑板23通过沉头螺钉安装至一号支撑骨架21,所述二号支撑板24也通过沉头螺钉安装至一号支撑骨架21,使用沉头螺钉是为了让螺钉能够完全的进入到支撑板中,使支撑板的表面平整,无凸起物。

优选的,所述一号限位装置25包括一号双联升降机构251、一号前安装板252、一号后安装板253,一号前连接架254、一号后连接架255、一号连接杆256和一号限位板257;所述一号双升降机构的两端通过一号前安装板252、一号后安装板253安装至一号支撑骨架21上,所述一号前连接架254的底部连接至一号双联升降机构251的一个升降端,所述一号后连接架255的底部连接至一号双联升降机构251的另一升降端;一号双联升降机构251设有手轮,用于控制一号前连接架254和一号后连接架255的同时升降,所述一号前连接架254和一号后连接架255通过一号连接杆256连接,所述一号连接杆256设有一号限位板257,一号双联升降机构251市面中常见的联动升降机构。

优选的,所述一号前安装板252设有一号前导向柱,所述一号前连接架254底端设有导向圈,所述导向圈将一号前连接架254和一号前导向柱连接,实现一号前连接架254的直线移动。

优选的,所述二号限位装置26包括二号双联升降机构261、二号前安装板262、二号后安装板263,二号前连接架264、二号后连接架265、二号连接杆266和二号限位板267;所述二号双升降机构的两端通过二号前安装板262、二号后安装板263安装至二号支撑骨架22上,所述二号前连接架264的底部连接至二号双联升降机构261的一个升降端,所述二号后连接架265的底部连接至二号双联升降机构261的另一升降端;二号双联升降机构261设有手轮,用于控制二号前连接架264和二号后连接架265的同时升降,所述二号前连接架264和二号后连接架265通过二号连接杆266连接,所述二号连接杆266设有二号限位板267。

优选的,所述二号前安装板262设有二号前导向柱,所述二号前连接架264底端设有导向圈,所述导向圈将二号前连接架264和二号前导向柱连接,实现二号前连接架264的直线移动。

优选的,所述一号限位板257和二号限位板267均倾斜设置,倾斜角度均为度。

工作原理,调整一号支撑板23和二号支撑板24的位置状态,保证定位孔的孔位精度满足指标要求;太阳毯本体一转移至一号支撑板23,太阳毯本体一的支撑骨架通过定位销与一号定位孔连接固定;太阳毯本体二转移至二号支撑板24,太阳毯本体二的支撑骨架通过定位销与二号定位孔连接固定;太阳毯本体一的工艺边34贴合限位装置下并连接施加张拉力,太阳毯本体二的工艺边34贴合限位装置上并连接施加张拉力,保证平整。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。