双臂钻杆内钻杆的加厚模具及加厚方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及双臂钻杆内钻杆加厚领域,具体说是一种双臂钻杆内钻杆的加厚模具及加厚方法。

背景技术

双臂钻杆由外钻杆、内钻杆、六方套、套管、弹簧圆柱销等组成。内钻杆是双臂钻杆不可或缺的一个组成部分。双臂钻杆内钻杆是由原材料通过加厚等步骤制得的。

目前,传统的双臂钻杆内钻杆的加厚模具分为大端加厚模和小端加厚模,大端加厚模和小端加厚模是完全独立的。加厚方法是,先利用小端加厚模具对原材料的一端进行加厚,然后拆除小端加厚模具,装上大端加厚模具,再对原材料的另一端进行加厚。传统的双臂钻杆内钻杆的加厚模具需要两副独立的模具,需要的模具较多,成本较高。而且,加厚过程中需要拆装模具,导致整个加厚过程需要的时间较长,工作效率较低。另外,传统的加厚模仅对原材料管料的一端进行加厚,而没有成型步骤,加厚后的半成品大端需要后续通过切屑才接近产品形状,消耗的原材料较多,后续切屑消耗的时间较长,进一步降低了工作效率。

发明内容

本发明要解决的技术问题是提供一种双臂钻杆内钻杆的加厚模具及加厚方法,采用该加厚模具和加厚方法的成本较低,工作效率较高,消耗的原材料较少。

为解决上述问题,提供以下技术方案:

本发明的双臂钻杆内钻杆的加厚模具包括模具本体,该模具本体有上模和下模,上模的下表面和下模的上表面的相对位置处均有凹槽,上模的凹槽与下模的凹槽对接形成成型腔。所述成型腔的一端为夹紧模段。其特点是所述成型腔自靠近夹紧模段的一端到另一端依次分为小端加厚模和大端加厚模。所述小端加厚模自靠近夹紧模段的一端到另一端依次分为小端成型过渡段、小端加厚段和小端压缩量段,小端加厚段的内径大于小端成型过渡段和小端压缩量段的内径,且小端加厚段与小端成型过渡段间、小端加厚段与小端压缩量段间均呈斜面过渡。所述大端加厚模自靠近小端压缩量段的一端到另一端依次分为大端加厚成型段、大端加厚段、大端压缩量段和定位段,大端加厚成型段的内径大于小端压缩量段和大端加厚段的内径,且大端加厚成型段与小端压缩量段、大端加厚成型段与大端加厚段间均呈斜面过渡。

其中,所述夹紧模段的内径小于小端成型过渡段的内径,小端成型过渡段的内径与小端压缩量段的内径相等,小端压缩量段的内径小于大端加厚段的内径,大端加厚段的内径与大端压缩量段的内径、定位段的内径均相等。

所述夹紧模段与小端成型过渡段间有夹紧成型过渡段,夹紧成型过渡段的内径大于小端成型过渡段的内径。

双臂钻杆内钻杆的加厚方法的特点是包括如下步骤:

第一步,加厚前的准备

根据待制备的双臂钻杆内钻杆坯料的尺寸、计算并选取相应尺寸的管料作为原材料;同时,选取上述的双臂钻杆内钻杆的加厚模具,使该加厚模具的成型腔尺寸与待制备的双臂钻杆内钻杆坯料的尺寸一致;

第二步,小端加厚

首先,将管料的一端加热到1200~1250℃;

接着,分开加厚模具的上模和下模,将原材料从加厚模具夹紧模段处放置到上模与下模间,使原材料的一端位于加厚模具的小端压缩量段与大端加厚成型段的斜面过渡区;

然后,将加厚模具的上模和下模合模,加厚模具的夹紧模段对原材料进行夹紧固定;

之后,将小端冲头从加厚模具定位段的外端伸入到加厚模具中,对原材料进行顶锻,将位于加厚模具中的原材料一端从小端压缩量段与大端加厚成型段的斜面过渡区顶锻到小端压缩量段与小端加厚段的斜面过渡区;

最后,分开加厚模具的上模和下模,取出小端加厚后的半成品;

第三步,大端加厚

首先,将管料的另一端加热到1200~1250℃;

接着,分开加厚模具的上模和下模,将远离小端加厚后的半成品一端从加厚模具夹紧模段处放置到上模与下模间,使半成品的该端位于加厚模具的大端压缩量段与定位段的相连处;

然后,将加厚模具的上模和下模合模,加厚模具的夹紧模段对半成品进行夹紧固定;

之后,将大端冲头从加厚模具定位段的外端伸入到加厚模具中,对原材料进行顶锻,将位于加厚模具中的原材料一端从大端压缩量段与定位段的相连处顶锻到大端压缩量段与大端加厚段的相连处;

最后,分开加厚模具的上模和下模,即可取出大端和小端均加厚后的双臂钻杆内钻杆坯料。

采用以上方案,具有以下优点:

由于本发明的双臂钻杆内钻杆的加厚模具及加厚方法中加厚模具的成型腔自靠近夹紧模段的一端到另一端依次分为小端加厚模和大端加厚模,小端加厚模自靠近夹紧模段的一端到另一端依次分为小端成型过渡段、小端加厚段和小端压缩量段,小端加厚段的内径大于小端成型过渡段和小端压缩量段的内径,且小端加厚段与小端成型过渡段间、小端加厚段与小端压缩量段间均呈斜面过渡,大端加厚模自靠近小端压缩量段的一端到另一端依次分为大端加厚成型段、大端加厚段、大端压缩量段和定位段,大端加厚成型段的内径大于小端压缩量段和大端加厚段的内径,且大端加厚成型段与小端压缩量段、大端加厚成型段与大端加厚段间均呈斜面过渡。加厚方法是先将原材料的一端放置到上述加厚模具中进行小端顶锻加厚,再将原材料的另一端放置到上述加厚模具中进行大端顶锻加厚即可。这种加厚模具大小端加厚模在同一副模具中前后错排,采用一副模具即可完成两端加厚工作,需要的模具较少,模具成本较低。而且,采用一套模具即可完成两端加厚,所以加厚过程中无需拆装模具,消除了拆装模具的非生产时间,提高了加厚的工作效率。同时,利用大端加厚成型段可使加厚后的坯料大端更接近产品形状,无需切屑,减少了切削加工工时,进一步提高了工作效率。

附图说明

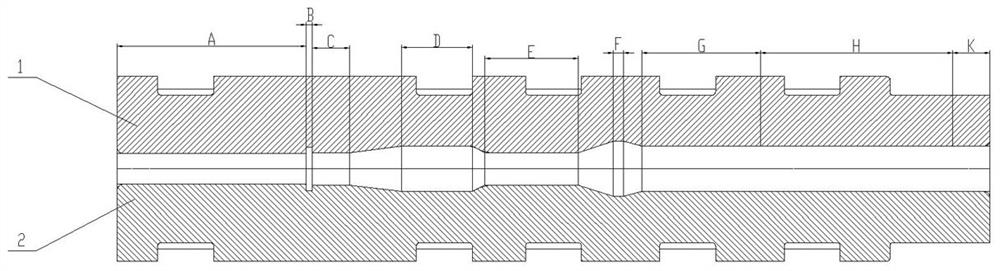

图1是本发明的双臂钻杆内钻杆的加厚模具的结构示意图;

图2是实施例中AT30内钻杆坯料的尺寸图;

图3是实施例中管料的尺寸图;

图4是实施例中加厚模具的尺寸图;

图5是实施例中小端加厚时加厚模具与管料的定位尺寸图;

图6是实施例中小端加厚时加厚模具的加热尺寸图;

图7是实施例中小端冲头的尺寸图;

图8是实施例中小端加厚时小端冲头在顶锻后的管料缩量尺寸图;

图9是实施例中小端加厚后的半成本的尺寸图;

图10是实施例中大端加厚时加厚模具与半成品的定位尺寸图;

图11是实施例中大端加厚时加厚模具的加热尺寸图;

图12是实施例中大端冲头的尺寸图;

图13是实施例中大端加厚时大端冲头在顶锻后的半成品缩量尺寸图。

具体实施方式

以下结合附图对本发明做进一步详细说明。

如图1所示,本发明的双臂钻杆内钻杆的加厚模具包括模具本体,该模具本体有上模1和下模2,上模1的下表面和下模2的上表面的相对位置处均有凹槽,上模1的凹槽与下模2的凹槽对接形成成型腔。所述成型腔的一端为夹紧模段A。所述成型腔自靠近夹紧模段A的一端到另一端依次分为小端加厚模和大端加厚模。所述小端加厚模自靠近夹紧模段A的一端到另一端依次分为小端成型过渡段C、小端加厚段D和小端压缩量段E,小端加厚段D的内径大于小端成型过渡段C和小端压缩量段E的内径,且小端加厚段D与小端成型过渡段C间、小端加厚段D与小端压缩量段E间均呈斜面过渡。所述大端加厚模自靠近小端压缩量段E的一端到另一端依次分为大端加厚成型段F、大端加厚段G、大端压缩量段H和定位段K,大端加厚成型段F的内径大于小端压缩量段E和大端加厚段G的内径,且大端加厚成型段F与小端压缩量段E、大端加厚成型段F与大端加厚段G间均呈斜面过渡。所述夹紧模段A的内径小于小端成型过渡段C的内径,小端成型过渡段C的内径与小端压缩量段E的内径相等,小端压缩量段E的内径小于大端加厚段G的内径,大端加厚段G的内径与大端压缩量段H的内径、定位段K的内径均相等。所述夹紧模段A与小端成型过渡段C间有夹紧成型过渡段B,夹紧成型过渡段B的内径大于小端成型过渡段C的内径。

双臂钻杆内钻杆的加厚方法包括如下步骤:

第一步,加厚前的准备

根据待制备的双臂钻杆内钻杆坯料的尺寸、计算并选取相应尺寸的管料作为原材料;同时,选取上述双臂钻杆内钻杆的加厚模具,使该加厚模具的成型腔尺寸与待制备的双臂钻杆内钻杆坯料的尺寸一致。

第二步,小端加厚

首先,将管料的一端加热到1200~1250℃。

接着,分开加厚模具的上模1和下模2,将原材料从加厚模具夹紧模段A处放置到上模1与下模2间,使原材料的一端位于加厚模具的小端压缩量段E与大端加厚成型段F的斜面过渡区。

然后,将加厚模具的上模1和下模2合模,加厚模具的夹紧模段A对原材料进行夹紧固定。

之后,将小端冲头从加厚模具定位段K的外端伸入到加厚模具中,对原材料进行顶锻,将位于加厚模具中的原材料一端从小端压缩量段E与大端加厚成型段F的斜面过渡区顶锻到小端压缩量段E与小端加厚段D的斜面过渡区。

最后,分开加厚模具的上模1和下模2,取出小端加厚后的半成品。

第三步,大端加厚

首先,将管料的另一端加热到1200~1250℃。

接着,分开加厚模具的上模1和下模2,将远离小端加厚后的半成品一端从加厚模具夹紧模段A处放置到上模1与下模2间,使半成品的该端位于加厚模具的大端压缩量段H与定位段K的相连处。

然后,将加厚模具的上模1和下模2合模,加厚模具的夹紧模段A对半成品进行夹紧固定。

之后,将大端冲头从加厚模具定位段K的外端伸入到加厚模具中,对原材料进行顶锻,将位于加厚模具中的原材料一端从大端压缩量段H与定位段K的相连处顶锻到大端压缩量段H与大端加厚段G的相连处。

最后,分开加厚模具的上模1和下模2,即可取出大端和小端均加厚后的双臂钻杆内钻杆坯料。

实施例

以AT30内钻杆坯料为例,用本发明的双臂钻杆内钻杆的加厚模具及加厚方法进行加工,具体步骤如下:

第一步,加厚前的准备

AT30内钻杆坯料的尺寸如图2所示,根据AT30内钻杆坯料的尺寸、计算并选取相应尺寸的管料作为原材料,管料长度为3102mm,外径为25.32mm,如图3所示。同时,选取上述的双臂钻杆内钻杆的加厚模具,使该加厚模具的成型腔尺寸与待制备的双臂钻杆内钻杆坯料的尺寸一致,加厚模具中夹紧模段A的长度为151.5mm,内径为24.5mm,;夹紧成型过渡段B的长度为5mm,内径为34.5mm;小端成型过渡段C的长度为30mm,内径为25.87mm;小端加厚段D的长度为57.1mm,内径为36.23mm;小端加厚段D与小端成型过渡段C斜面过渡区的长度为41.1mm;小端压缩量段E的长度为75mm,内径为25.87mm;小端加厚段D与小端压缩量段E过渡区的长度为10mm;大端加厚成型段F的长度为8.31mm,内径为44.09mm;小端压缩量段E与大端加厚成型段F斜面过渡区的长度为28.03 mm;大端加厚段G的长度为94.1mm,内径为36.23mm;大端加厚成型段F与大端加厚段G斜面过渡区的长度为14.68mm;大端压缩量段H的长度为155mm,内径为36.23mm;定位段K的长度为30mm,内径为36.23mm;模具总长为700mm,如图4所示。

第二步,小端加厚

首先,将管材的一端加热到1250℃,加热长度210.5mm,如图5所示。

接着,分开加厚模具的上模1和下模2,将原材料从加厚模具夹紧模段A处放置到上模1与下模2间,使原材料的一端位于加厚模具的小端压缩量段E与大端加厚成型段F的斜面过渡区。

接着,将加厚模具的上模1和下模2合模,加厚模具的夹紧模段A对原材料进行夹紧固定,定位距离为323mm,如图6所示。

然后,将加厚模具的小端加厚模加热到之后,将小端冲头从加厚模具定位段K的外端伸入到加厚模具中,对原材料进行顶锻,将位于加厚模具中的原材料一端从小端压缩量段E与大端加厚成型段F的斜面过渡区顶锻到小端压缩量段E与小端加厚段D的斜面过渡区。小端冲头尺寸如图7所示。管料的缩短量为82mm,如图8所示。

最后,分开加厚模具的上模1和下模2,取出小端加厚后的半成品,尺寸如图9所示。

第三步,大端加厚

首先,将管材的另一端加热到1250℃,加热长度为330mm,如图10所示。

接着,分开加厚模具的上模1和下模2,将远离小端加厚后的半成品一端从加厚模具夹紧模段A处放置到上模1与下模2间,使半成品的该端位于加厚模具的大端压缩量段H与定位段K的相连处。

然后,将加厚模具的上模1和下模2合模,加厚模具的夹紧模段A对半成品进行夹紧固定,定位距离为30mm,如图11所示。

之后,将大端冲头从加厚模具定位段K的外端伸入到加厚模具中,对原材料进行顶锻,将位于加厚模具中的原材料一端从大端压缩量段H与定位段K的相连处顶锻到大端压缩量段H与大端加厚段G的相连处;大端冲头的尺寸如图12所示;半成品的缩短量为155mm,如图13所示。

最后,分开加厚模具的上模1和下模2,即可取出大端和小端均加厚后的双臂钻杆内钻杆坯料。

本发明的双臂钻杆内钻杆的加厚模具及加厚方法中加厚模具大小端加厚模在同一副模具中前后错排,采用一副模具即可完成两端加厚工作,需要的模具较少,模具成本较低。原来针对AT30内钻杆坯料的加厚方法中采用两副模具,小端模具净重70.5KG,大端模具净重120.8KG,采用本发明的双臂钻杆内钻杆的加厚模具及加厚方法,仅需一副模具,模具净重94.5KG,节约模具材料97KG。而且,采用一套模具即可完成两端加厚,所以加厚过程中无需拆装模具,消除了拆装模具的非生产时间,提高了加厚的工作效率。同时,利用大端加厚成型段F可使加厚后的坯料大端更接近产品形状,无需切屑,减少了切削加工工时,进一步提高了工作效率。原来针对AT30内钻杆坯料的加厚方法中原材料的重量为12.3KG,采用本发明的双臂钻杆内钻杆的加厚模具及加厚方法选取的原材料重量为11.9KG,节约棒料0.4KG。

- 双臂钻杆内钻杆的加厚模具及加厚方法

- 用于制作内加厚和增厚保护器铝合金钻杆的挤压模具