一种水洗装置

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及植物油精炼技术领域,尤其是涉及一种水洗装置。

背景技术

目前,植物油精炼工艺大多包括脱胶、脱酸、脱色以及除臭;其中,脱酸工艺大多为碱炼水洗,利用碱液和毛油中的游离脂肪酸进行中和反应,生成皂,然后利用离心机分离,达到出去毛油中游离脂肪酸的目的,然后对离心分离后的毛油进行水洗,用水洗涤的方法,进一步去除毛油中的残皂。

目前,通常采用水洗罐对碱炼后的毛油进行水洗处理,例如公告号为CN212246940U的专利中公开的一种高效的连续式油脂水洗设备,包括水洗罐,水洗罐内设置第一腔室,设置于水洗罐上的高速电机、传动轴和搅拌叶片以及于水洗罐相连的三相蝶式离心机,使得电机能够带动传动轴转动带动搅拌叶片对水洗罐内的油脂和水进行搅拌混合,使其得到充分的水洗,水洗后的混合液进入三相蝶式离心机内进行离心处理,较佳地完成油脂的水洗处理;

但是其在实际使用时,传动轴带动搅拌叶片对油脂和水进行搅拌混合,此过程中会使在油脂和水的混合物中产生大量的油沫,油沫中含有残皂等杂质,其进入后续的精炼工序中会影响后续毛油的质量。

发明内容

针对现有技术中存在的水洗罐中的搅拌机构对其内毛油进行搅拌时会产生大量的油沫,油沫进入后续精炼工序中影响毛油质量的缺陷,本发明提供了一种水洗装置。

本发明为了实现上述目的具体采用以下技术方案:

一种水洗装置,包括水洗罐,水洗罐内设有用于存放毛油的处理腔,处理腔的底部处设有排油管;处理腔内设有浮于毛油液面上的刮沫组件,刮沫组件用于对毛油液面上的油沫进行刮扫;所述排油管内设有驱动组件,毛油流经排油管带动驱动组件驱动刮沫组件对油沫进行刮扫。

作为优选,刮沫组件包括可转动的浮环,浮环外相对设有刮沫块,刮沫块内设有开口朝向旋转方向的刮沫腔,刮沫腔的底壁形成由开口向上倾斜设置的刮沫板,朝向开口的侧壁倾斜设置形成导沫板,刮沫腔远离浮环的端部处设有油沫收集管,油沫收集管的侧壁上设有进沫口,导沫板用于将进入刮沫腔内的油沫由进沫口导入油沫收集管内,导沫板上均匀布设有用于供油滤过的滤油孔。

作为优选,驱动组件包括可转动设于处理腔内且下端伸入排油管内的转轴,转轴外套设有可转动且贯穿浮环设置的转管,转管的外侧壁上沿其长度方向设有卡槽,所述浮环上设有位于卡槽内滑动的卡块,所述转轴上设有位于转管内且用于向下吹风的风扇;所述刮沫块的上侧面设有连通油沫收集管的安装管,安装管的外壁通过软管与转管相连通,转轴转动用于带动风扇转动将油沫收集管内的油沫通过软管吸入转管内。

作为优选,所述排油管内设有上端伸入处理腔内的安装筒,安装筒伸入处理腔的侧壁上设有进液口,安装筒的上端部螺纹连接有堵头,安装筒的下端部设有用于安装转轴的安装支架,所述转管的下端部贯穿堵头伸入安装筒内,安装筒内设有用于供转管内油沫排出的排出件,所述排出件包括供转轴贯穿的排沫管,排沫管的上端形成伸入转管内的凸环,排沫管上设有用于将油沫导出的导管。

作为优选,所述转轴的下端设有叶轮;所述转轴上设有位于安装支架下方处的第一齿轮,所述安装支架和堵头间设有可转动的转动杆,转动杆的下端部处设有与第一齿轮相配合的第二齿轮,所述转动杆的上端部处设有第三齿轮,所述转管位于堵头上方处的外壁上沿其周向设有与第三齿轮相配合的第一齿槽。

作为优选,所述刮沫块上设有用于实现进沫口开合的开合组件,开合组件包括转动设于油沫收集管内的转环,转环的侧壁上设有与进沫口相对应的槽口,转环的上端部通过支架设有伸出安装管的转杆,转杆的上端部处设有第四齿轮;

所述处理腔的内壁沿转轴的长度方向设有滑槽,所述处理腔内还设有浮于毛油液面上且罩于刮沫块远离浮环端外的升降环,升降环的侧壁上设有位于滑槽内滑动的滑块,升降环的内圈设有用于与第四齿轮相配合的第二齿槽。

作为优选,所述刮沫腔靠近导沫板处设有可振动的分离组件,分离组件用于撞击刮沫腔内的油沫实现油滴和油沫分离,分离组件包括沿水平方向设置的多个挡板,所述多个挡板的端部均滑动贴合导沫板设置,所述多个挡板的长度由上至下依次减小。

作为优选,所述第四齿轮的下端面上设有凸环,所述凸环的下端部处沿其周向均匀布设有凹槽,凹槽的侧壁上设有导向斜面;

位于最上方的挡板上设有伸出刮沫块的顶杆,位于凸环下方处的顶杆上设有挡环,位于挡环与刮沫块间的顶杆上套设有用于推动顶杆上移的弹簧,所述第四齿轮转动带动顶杆的上端伸入凹槽内实现分离组件上移振动,所述顶杆沿导向斜面滑出凹槽实现分离组件下移复位。

作为优选,所述排油管内设有下端开口的螺纹槽,所述安装筒的下端设有伸入螺纹槽内的安装部,所述螺纹槽内螺纹连接有用于固定安装筒的安装环。

综上所述,本发明包括以下至少一种有益效果;

1、本发明,通过刮沫组件和驱动组件的设置,使得利用处理腔内的混合液流经排油管时带动驱动组件驱动刮沫组件对浮于毛油液面上的油沫进行刮扫收集,避免其进入后续的精炼工序中,从而影响后续毛油的质量。

2、本发明,通过转轴、叶轮、转管和刮沫块的设置,使得处理腔内的混合液流经排油管能够驱动叶轮带动转轴转动,驱动刮沫块旋转对油沫进行刮扫收集,同时带动风扇转动实现将收集于刮沫块内的油沫吸入转管内,使刮沫块内的油沫得到排出。

3、本发明,通过第四齿轮、转环和分离组件的设置,使得刮沫块转动能够带动第四齿轮转动,带动进沫口间隔开合,使风扇转动能够较佳地将刮沫块内的油沫抽吸至转管内排出,同时第四齿轮转动能够带动分离组件振动,使其进入刮沫腔内的油沫得到撞击,较佳地促进油沫中油滴和油沫的分离,使刮沫组件的刮沫效果更佳。

附图说明

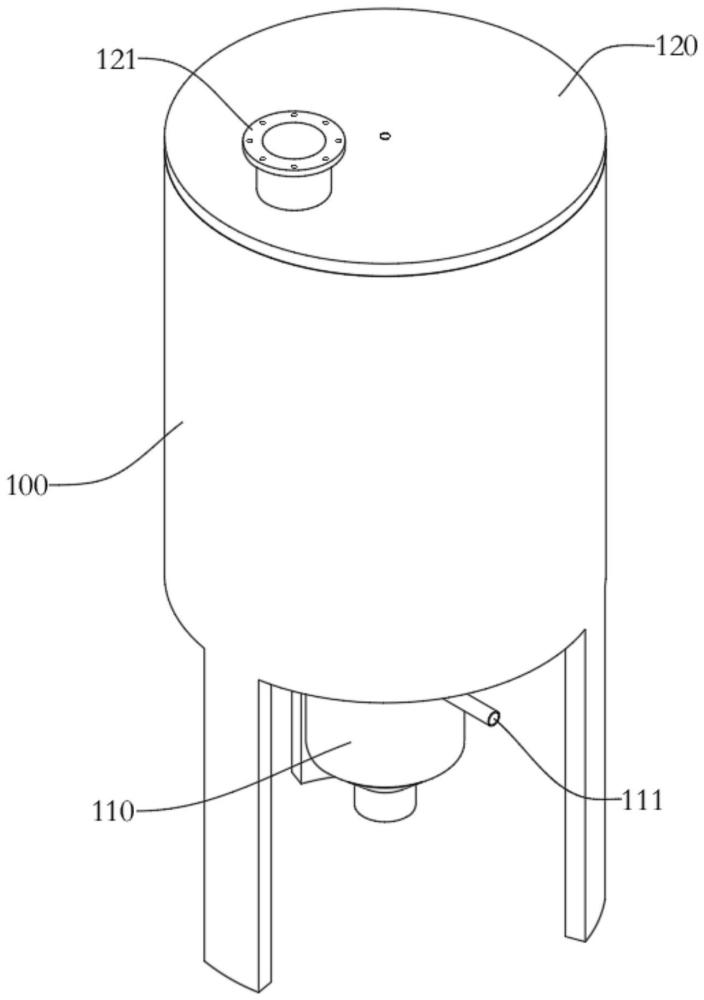

图1是本发明中一种水洗装置的结构示意图。

图2是本发明中一种水洗装置的剖视示意图。

图3是本发明中驱动组件和刮沫组件间的配合结构示意图。

图4是本发明中刮沫组件的结构示意图。

图5是本发明中刮沫块内部构造的部分爆炸结构示意图。

图6是本发明中刮沫块的结构示意图。

图7是本发明中安装管的半剖结构示意图。

图8是本发明中分离组件的结构示意图。

附图标记说明:

100、水洗罐;110、排油管;111、导管;120、盖板;121、进液管;201、处理腔;202、滑槽;203、螺纹槽;210、浮环;220、驱动组件;221、转轴;222、转管;223、风扇;224、叶轮;230、安装筒;231、进液口;240、堵头;250、安装环;260、升降环;310、刮沫块;311、刮沫腔;312、滤油孔;321、卡槽;331、第一齿槽;341、滑块;342、第二齿槽;343、浮块;411、卡块;511、刮沫板;512、导沫板;520、油沫收集管;521、进沫口;530、转环;531、槽口;532、转杆;533、第四齿轮;540、分离组件;541、挡板;542、顶杆;551、凸环;552、凹槽;553、导向斜面;610、安装管;710、安装支架;711、安装部;720、转动杆;721、第二齿轮;722、第三齿轮;730、排沫管;731、凸台;811、挡环;812、弹簧。

具体实施方式

为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。应当理解的是,实施例仅仅是对本发明进行解释而并非限定。

以下结合附图1-图8对本发明作进一步详细说明。

本发明实施例公开了一种水洗装置,用于植物油精炼工艺中对碱炼后的毛油进行水洗处理,以进一步地去除毛油中的残皂。

如图1和图2所示,本实施例中的一种水洗装置,包括水洗罐100,水洗罐100内设有用于存放毛油的处理腔201,处理腔201的底部处设有排油管110。

本实施例中的水洗罐100,其上端部处安装有用于对处理腔201上端开口进行封堵的盖板120,盖板120上设置有用于将碱炼处理后的毛油以及将水洗液注入处理腔201内的进液管121;其中,处理腔201内安装有促进毛油与水洗液混合的搅拌机构(图中未示出),该搅拌机构包括设于水洗罐100底部处的电机,电机上设有伸入处理腔201内的搅拌轴,搅拌轴上设置有搅拌杆,利用电机驱动搅拌轴转动带动搅拌杆对处理腔201内的毛油和水洗液的混合溶液进行搅拌,从而使毛油得到充分的水洗;由于搅拌机构的搅拌作用,使得处理腔201内产生含有残皂的油沫,其因浮力的作用,最终浮于毛油液面上;

本实施例中,通过排油管110的设置,使得水洗后处理腔201内的混合液能够排出水洗罐100,其在实际使用时,排油管110通过连接管连接离心机,从而使完成水洗后的混合液进入离心机内得到离心处理,较佳地使水洗液与毛油分离,从而保证进入后续工序中毛油的质量。

本实施例中,处理腔201内设有浮于毛油液面上的刮沫组件,刮沫组件用于对毛油液面上的油沫进行刮扫;所述排油管110内设有驱动组件220,毛油流经排油管110带动驱动组件220驱动刮沫组件对油沫进行刮扫。

本实施例中,通过刮沫组件和驱动组件220的设置,使得刮沫组件能够将浮于毛油液面上的油沫进行刮扫,较佳地实现油沫与毛油进行分离,避免其进入离心机内影响后续毛油的质量;

其中,处理腔201内完成水洗后的毛油流经排油管110能够带动驱动组件220驱动刮沫组件工作,使刮沫组件能够随着毛油液面下降,较佳地对浮于毛油液面上的油沫进行刮扫收集,同时,利用混合液流动驱动刮沫组件,使得该水洗装置更加的节能。

结合图3-5所示,本实施例中,刮沫组件包括可转动的浮环210,浮环210外相对设有刮沫块310,刮沫块310内设有开口朝向旋转方向的刮沫腔311,刮沫腔311的底壁形成由开口向上倾斜设置的刮沫板511,朝向开口的侧壁倾斜设置形成导沫板512,刮沫腔311远离浮环210的端部处设有油沫收集管520,油沫收集管520的侧壁上设有进沫口521,导沫板512用于将进入刮沫腔311内的油沫由进沫口521导入油沫收集管520内,导沫板512上均匀布设有用于供油滤过的滤油孔312。

本实施例中,浮环210设置于处理腔201的中部处,通过浮环210的设置,使得浮环210浮于毛油液面上提供的浮力能够较佳地使刮沫块310位于毛油液面上方,其在实际使用时,其上的刮沫板511位于刮沫腔311开口处的端部与毛油液面相贴合,使得浮环210转动带动刮沫块310旋转时,浮于毛油液面上的油沫经刮沫板511的导向作用收集于刮沫腔311内;

其中,由于刮沫块310旋转的作用,使进入刮沫腔311内的油沫产生离心力,较佳地使油沫顺着导沫板512移向刮沫腔311远离浮环210的端部处;

其中,通过油沫收集管520和进沫口521的设置,使得经导沫板512导向至刮沫腔311远离浮环210的端部处的油沫能够由进沫口521进入油沫收集管520内,从而使油沫能够收集于刮沫块310内;

其中,通过滤油孔312的设置,使得油沫沿导沫板512移动时,由于离心力的存在,能够较佳地使油沫中的油滴经滤油孔312滤过,较佳地使油沫中的油滴和油沫进行分离,从而避免刮沫组件刮扫油沫时带走较多的毛油,造成毛油的损失。

结合图6所示,本实施例中,驱动组件220包括可转动设于处理腔201内且下端伸入排油管110内的转轴221,转轴221外套设有可转动且贯穿浮环210设置的转管222,转管222的外侧壁上沿其长度方向设有卡槽321,所述浮环210上设有位于卡槽321内滑动的卡块411,所述转轴221上设有位于转管222内且用于向下吹风的风扇223;所述刮沫块310的上侧面设有连通油沫收集管520的安装管610,安装管610的外壁通过软管与转管222相连通,转轴221转动用于带动风扇223转动将油沫收集管520内的油沫通过软管(图中未示出)吸入转管222内。

本实施例中,通过卡槽321和卡块411的设置,使得转管222转动能够带动浮环210转动,进而实现刮沫块310对毛油液面上的油沫进行刮扫收集,其在实际使用时,转管222的转速适中,使得浮环210在转动的同时能够沿着转管222随着毛油液面下降,使得刮扫组件能够随着毛油液面下降完成对油沫的刮扫;

其中,通过安装管610、软管、转轴221和风扇223的设置,使得转轴221带动风扇223转动能够将转管222内的气体向下吹动,从而使转管222的上方处的产生负压,由于软管连接端位于转管222的上方处,使得其利用负压能够较佳地使收集于油沫收集管520内的油沫通过软管抽吸至转管222内,进而实现将刮扫至刮沫块310内油沫的排出,同时,利用软管,能够较佳地实现刮扫组件在下降过程中实现刮沫块310和转管222间的连通。

结合图7所示,本实施例中,所述排油管110内设有上端伸入处理腔201内的安装筒230,安装筒230伸入处理腔201的侧壁上设有进液口231,安装筒230的上端部螺纹连接有堵头240,安装筒230的下端部设有用于安装转轴221的安装支架710,所述转管222的下端部贯穿堵头240伸入安装筒230内,安装筒230内设有用于供转管222内油沫排出的排出件,所述排出件包括供转轴221贯穿的排沫管730,排沫管730的上端形成伸入转管222内的凸台731,排沫管730上设有用于将油沫导出的导管111。

通过本实施例中安装筒230、进液口231、堵头240和安装支架710的设置,使得安装筒230安装于排油管110内时,处理腔201内的混合液能够由进液口231流入排油管110内;其利用堵头240和安装支架710能够较佳地实现转轴221和转管222在处理腔201内的可转动安装;

其中,通过排沫管730和导管111的设置,较佳地实现吸入转管222内油沫的排出,从而使得通过排出件将油沫排出水洗装置;其在实际使用时,凸台731伸入排沫管730内且与排沫管730的内壁滑动密闭配合,较佳地实现了转管222与排出件间的可转动连接;

本实施例中,所述排油管110内设有下端开口的螺纹槽203,所述安装筒230的下端设有伸入螺纹槽203内的安装部711,所述螺纹槽203内螺纹连接有用于固定安装筒230的安装环250。

本实施例中,通过螺纹槽203、安装部711和安装环250的设置,使得安装环250螺纹拧入螺纹槽203内驱动安装部711挤压螺纹槽203上侧壁,从而较佳地实现了安装筒230在排油管110内的安装。

结合图7所示,本实施例中,所述转轴221的下端设有叶轮224;所述转轴221上设有位于安装支架710下方处的第一齿轮,所述安装支架710和堵头240间设有可转动的转动杆720,转动杆720的下端部处设有与第一齿轮相配合的第二齿轮721,所述转动杆720的上端部处设有第三齿轮722,所述转管222位于堵头240上方处的外壁上沿其周向设有与第三齿轮722相配合的第一齿槽331。

通过本实施例中叶轮224的设置,使得处理腔201内的混合液流经排油管110时能够驱动叶轮224带动转轴221转动,从而实现转轴221以较快转速转动,将刮沫块310内的油沫抽吸至转管222内排出;

其中,通过第一齿轮、转动杆720、第二齿轮721、第三齿轮722和第一齿槽331的设置,使得转轴221转动带动第一齿轮转动,进而带动转动杆720转动,使其通过第三齿轮722和第一齿槽331的配合,驱动转管222转动,从而实现刮沫组件工作;通过本实施例中的构造,使得处理腔201内的混合液流经排油管110即能够实现刮沫块310转动进行刮沫,又能够实现将收集于刮沫块310内的油沫排出;其在实际使用时,通过第一齿轮、第二齿轮721、第三齿轮722以及第一齿槽331间的传动比进行设定,使得转轴221以较快转速转动时带动转管222以较为适中的转速转动,较佳地使刮沫组件转动刮扫的同时能够沿着转管222下降。

结合图5所示,本实施例中,所述刮沫块310上设有用于实现进沫口521开合的开合组件,开合组件包括转动设于油沫收集管520内的转环530,转环530的侧壁上设有与进沫口521相对应的槽口531,转环530的上端部通过支架设有伸出安装管610的转杆532,转杆532的上端部处设有第四齿轮533;

所述处理腔201的内壁沿转轴221的长度方向设有滑槽202,所述处理腔201内还设有浮于毛油液面上且罩于刮沫块310远离浮环210端外的升降环260,升降环260的侧壁上设有位于滑槽202内滑动的滑块341,升降环260的内圈设有用于与第四齿轮533相配合的第二齿槽342。

本实施例在实际使用时,升降环260的外壁贴合处理腔201的侧壁设置,其实际使用时,其能够罩于刮沫块310远离浮环210的外端部处,升降环260的下端部处设置有位于毛油液面以下的浮块343,利用浮块343的浮力较佳地使升降环260能够浮于毛油液面处;

其中,通过滑槽202和滑块341的设置,较佳地使升降环260得到限制,使其无法周向转动,同时,较佳地使其能够随着毛油液面下降;

其中,通过转环530、槽口531、转杆532、第四齿轮533和第二齿槽342的设置,使得浮环210带动刮沫块310旋转的过程中,第四齿轮533和第二齿槽342的配合能够使转环530在油沫收集管520内转动,使得其上的槽口531间隔地与进沫口521相对应,从而使刮沫腔311内的油沫间隔地进入油沫收集管520内,其中,转环530与油沫收集管520内壁滑动密闭配合,使得当进沫口521闭合时,风扇223产生的负压能够较佳地将进入油沫收集管520内的油沫吸走,使其转轴221带动风扇223转动抽吸油沫的效果更佳。

结合图5和图8所示,本实施例中,所述刮沫腔311靠近导沫板512处设有可振动的分离组件540,分离组件540用于撞击刮沫腔311内的油沫实现油滴和油沫分离,分离组件540包括沿水平方向设置的多个挡板541,所述多个挡板541的端部均滑动贴合导沫板512设置,所述多个挡板541的长度由上至下依次减小。

通过本实施例中的构造,由于挡板541沿水平方向设置,使得挡板541与刮沫板511间形成夹角,同时,多个挡板541的长度由上至下依次减小,使得沿刮沫板511上移至导沫板512处的油沫经不同长度挡板541的阻挡作用,集中移动至对应挡板541间,其中,由于挡板541的端部与导沫板512滑动贴合,使得挡板541间的油沫能够沿着导沫板512移向远离浮环210端的刮沫腔311内,此过程中,由于分离组件540的振动设置,使得挡板541振动能够对其间油沫进行撞击,较佳地使其间油沫中的油滴和油沫进行分离,较佳地使油滴在离心力的作用下经滤油孔312排出,较佳地促进油沫中的油滴与油沫分离,同时,挡板541振动能够对刮沫板511进行刮扫,避免滤油孔312堵塞,保证其滤油的效果。

结合图8所示,本实施例中,所述第四齿轮533的下端面上设有凸环551,所述凸环551的下端部处沿其周向均匀布设有凹槽552,凹槽552的侧壁上设有导向斜面553;

位于最上方的挡板541上设有伸出刮沫块310的顶杆542,位于凸环551下方处的顶杆542上设有挡环811,位于挡环811与刮沫块310间的顶杆542上套设有用于推动顶杆542上移的弹簧812,所述第四齿轮533转动带动顶杆542的上端伸入凹槽552内实现分离组件540上移振动,所述顶杆542沿导向斜面553滑出凹槽552实现分离组件540下移复位。

通过本实施例中的构造,使得浮环210带动刮沫块310转动驱动第四齿轮533转动能够带动凸环551转动,进而使位于凸环551下方的顶杆542在弹簧812的作用下,能够伸入对应的凹槽552内,其中,凹槽552的一侧壁设有导向斜面553,另一侧壁呈竖直状,从而使得弹簧812推动顶杆542由凹槽552另一侧壁伸入凹槽552内并撞击凹槽552顶壁,从而实现挡板541上移振动,当顶杆542沿着导向斜面553滑出凹槽552,能够较佳地使挡板541下移复位,从而使得刮沫块310转动能够带动第四齿轮533转动,使转环530转动实现进沫口521的间隔打开,促进对油沫收集管520内油沫的抽吸,同时,第四齿轮533转动能够实现分离组件540的振动,促进油沫中油滴和油沫的分离。

工作原理:该水洗装置在对毛油进行水洗时,通过进液管121将毛油和水洗液加入处理腔201内,接着搅拌机构启动,对处理腔201内的毛油和水洗液进行搅拌混合,从而使毛油得到充分的水洗处理;完成水洗后,排油管110打开,处理腔201内的混合液经排油管110流入离心机内进行离心处理,流经排油管110内的混合液驱动叶轮224转动,从而带动转轴221和转管222转动,使得浮于毛油液面上的刮沫组件对毛油液面上的油沫进行刮扫,同时,转轴221转动带动风扇223转动,使其能够将收集于刮沫组件内的油沫进行抽吸,使其排出;随着刮沫组件的转动,能够驱动第四齿轮533转动,实现进沫口521的间隔打开,促进了刮沫组件内的油沫进行抽吸,使其排出效果更佳,同时第四齿轮533转动能够驱动分离组件540振动,使收集于刮沫组件内的油沫中的油滴和油沫分离,使刮沫组件仅刮扫油沫,避免毛油的浪费。

- 一种水洗石砖及其制备方法和一种水洗石墙体

- 一种装备工件铸造用废渣水洗除尘装置

- 一种布料水洗装置

- 一种智能滤水洗菜装置

- 一种应用于氢氧化铝粉体水洗工段的水洗装置及水洗方法

- 水洗单元、连续水洗装置及连续水洗工艺