一种晶体生长装置

文献发布时间:2024-01-17 01:27:33

技术领域

本申请涉及晶体生长所用装置的技术领域,尤其是涉及一种晶体生长装置。

背景技术

晶体生长装置中常常需要用到晶体炉,为提供晶体生长的有利环境,晶体炉内常常在高度方向上具有温度梯度,晶体炉内安装有温场部件,温场部件内部安装有坩埚,坩埚为晶体生长所需的容器,坩埚通过坩埚轴固定在晶体炉内,当坩埚内生长的晶体的尺寸较大,如晶体直径大于200mm时,就需要用到较大尺寸的晶体炉。

对于内部生长的晶体直径大于200mm的晶体炉,其一般包括炉盖和下端封口的炉体,炉盖与炉体在炉体的开口端密封连接且炉盖和炉体一般采用可拆卸连接,炉体外形一般为圆筒状且采用多个板材通过焊接拼接形成,炉体的焊接位置较多且焊缝一般较长,炉体一般包含水冷夹层以及冷却水的进水管与出水管,并能够通过调控水冷夹层的温度来调节炉体内的温度。

针对上述中的相关技术,由于水冷夹层中进水管与出水管一般分布于不同高度位置且进水管和出水管的高度差较大,容易导致水冷夹层中的冷却水温度分布不均的情况,且难以对不同深度位置的水冷夹层进行温度控制,存在不利于保证晶体炉内的温度梯度的问题。

发明内容

本申请的目的是提供一种晶体生长装置,能够对水冷夹层的温度进行分层控制从而保证晶体炉内的温度梯度。

本申请提供的一种晶体生长装置采用如下的技术方案:

一种晶体生长装置,包括晶体炉和升降机构,所述升降机构能够带动所述晶体炉升降,所述晶体炉包括第一炉体、第二炉体、炉盖和底部炉门,所述炉盖位于所述第一炉体上方并与所述第一炉体连接,所述第二炉体位于所述第一炉体下方并与所述第一炉体连接,所述底部炉门位于所述第二炉体下方并与所述第二炉体连接,所述第一炉体上开设有第一水冷夹层,所述第二炉体上开设有第二水冷夹层,所述炉盖上开设有第三水冷夹层,所述底部炉门上开设有第四水冷夹层。

通过采用上述技术方案,能够通过在位于炉盖、第一炉体、第二炉体以及底部炉门的水冷夹层中分别加入不同温度的冷却水或冷却液来控制不同高度位置处水冷夹层的温度,从而制造晶体炉的炉内温度梯度,同时将较大的晶体炉分割为四个部分可以降低制造难度,便于利用一整块材料加工为晶体炉的各个部分,减少焊缝和焊点的数量,提高晶体炉每部分的结构强度,且较短的水冷夹层也可以减小水冷夹层发生堵塞的概率。

可选的,所述升降机构一端与所述炉盖和/或所述第一炉体固定连接,所述升降机构能够带动所述炉盖和/或所述第一炉体升降。

通过采用上述技术方案,能够通过升降机构带动炉盖和第一炉体升降,便于平稳安装炉盖和第一炉体,当需要清洗晶体炉时,可以利用升降机构将炉盖和第一炉体吊起,减少清洗难度。

可选的,所述升降机构包括若干导向柱,所述炉盖外侧壁上固定连接有若干第一连接套环,所述第一炉体的外侧壁上固定连接有若干第二连接套环,所述第一连接套环和所述第二连接套环均套于所述导向柱外并与所述导向柱可拆卸连接。

通过采用上述技术方案,所述导向柱能够加强升降机构在举升或下放炉盖或第一炉体时的方向平稳性,避免在举升或下放炉盖或第一炉体的时候出现晃动从而不利于晶体炉的组装,同时当出现升降机构与炉盖或第一炉体之间的连接断开等极端情况时,由于存在第一连接套环与导向柱之间的摩擦阻力以及第二连接套环与导向柱之间的摩擦阻力,可以使炉盖或第一炉体缓慢下落,减少炉盖或第一炉体自身的损坏,同时也减少下落的炉盖和第一炉体对第二炉体和底部炉盖的冲击。

可选的,所述升降机构还包括第一驱动件、牵引件和副导向柱,所述牵引件一端与所述炉盖或所述第一炉体固定连接,另一端与所述第一驱动件连接,所述副导向柱上转动连接有定滑轮,所述牵引件绕过所述定滑轮并与所述定滑轮侧壁紧贴。

通过采用上述技术方案,能够通过牵引件传递提供给炉盖或第一炉体的拉力,也可以通过牵引件改变拉力的方向,便于将第一驱动件布置在合适的位置,同时通过采用定滑轮,能够减少牵引件在运动过程中的磨损,提高牵引件的使用寿命。

可选的,所述副导向柱上固定连接有上限位器与下限位器,所述升降机构还包括第一限位件,所述牵引件远离所述炉盖的一端与所述第一限位件的一端固定连接,所述第一限位件的另一端与所述第一驱动件连接并能够被所述第一驱动件驱动产生位移,所述第一限位件能够在所述上限位器到所述下限位器之间的区域升降。

通过采用上述技术方案,能够通过限制第一限位件的位移范围来限定牵引件另一端的炉盖或第一炉体的位移范围,使得炉盖或第一炉体的升降空间在可控范围内,以免炉盖或第一炉体发生磕碰从而造成损坏。

可选的,所述上限位器和所述下限位器上均固定连接有报警器,所述报警器能够在所述第一限位件接触所述上限位器或所述下限位器时发出警报。

通过采用上述技术方案,能够提醒操作者炉盖或第一炉体已到达上限或下限位置。

可选的,所述晶体生长装置还包括举升机构,所述举升机构位于所述底部炉门的下方,所述举升机构包括第二驱动件与举升平台,所述第二驱动件与所述举升平台连接。

通过采用上述技术方案,能够通过举升机构来控制举升平台的升降,当举升平台上安装有晶体生长的容器入如坩埚等时,举升平台能够带动坩埚升降。

可选的,所述底部炉门具有贯穿所述底部炉门的通孔,所述通孔连通所述晶体炉的炉内空间与外部空间;

所述举升机构还包括保温壳,所述保温壳的一端在所述通孔周围并与所述底部炉门固定连接,另一端与所述举升平台固定连接,所述保温壳能够沿所述举升平台的运动方向伸缩。

通过采用上述技术方案,能够通过通孔安装位于晶体炉内部的需要被带动升降的元件,如坩埚等,保温壳能够减少热量通过通孔而耗散的量,提高晶体炉的保温性能。

可选的,所述底部炉门的底面固定连接有若干导杆,若干所述导杆贯穿所述举升平台。

通过采用上述技术方案,能够对举升平台起到导向的作用,以免举升平台在升降过程中发生晃动,提高举升平台运动时的平稳性。

可选的,所述导杆上连接有第二限位件,所述第二限位件能够在所述导杆上沿所述导杆的轴向滑动并能够固定于所述导杆的任一高度位置,所述第二限位件位于所述举升平台与所述底部炉门之间。

通过采用上述技术方案,第二限位件能够限定举升平台的举升高度,且第二限位件能够通过改变自身的高度位置来调节举升平台的上限位置。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过将晶体炉分割为炉盖、第一炉体、第二炉体和底部炉门这四个部分,并在这四个相互独立的部分中分别开设水冷夹层,能够通过分别控制位于不同高度位置的水冷夹层的温度来调控晶体炉内的温度梯度;

2.通过采用升降机构与导向柱相配合的升降方式,能够使得炉盖和第一炉体的升降更加平稳,并且能够防止在出现升降机构与炉盖或第一炉体之间的连接断开等极端情况时,可以使炉盖或第一炉体缓慢下落,减少炉盖或第一炉体自身的损坏,同时也减少下落的炉盖和第一炉体对第二炉体和底部炉盖的冲击;

3.通过采用副导向柱以及在副导向柱上固定安装上限位器以及下限位器,并采用限位件与上限位器与下限位器配合,炉盖或第一炉体通过牵引件连接限位件,由于上限位器与下限位器限定了限位件的升降范围,故炉盖和第一炉体也只能在上限位器与下限位器所限定的位置范围中移动。

附图说明

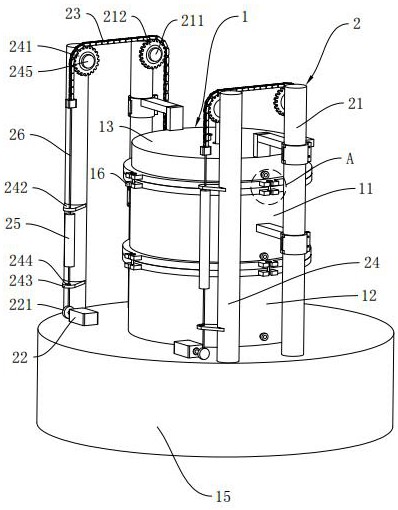

图1是本申请实施例1的整体结构示意图;

图2是图1中A部分的局部放大示意图;

图3是本申请实施例1的整体结构示意图;

图4是本申请实施例1的剖视结构示意图;

图5是图4中B部分的局部放大示意图;

图6是图4中C部分的局部放大示意图;

图7是图4中D部分的局部放大示意图;

图8是本申请实施例1中的举升机构的剖视结构示意图;

图9是本申请实施例2中的举升机构的剖视结构示意图。

图中,1、晶体炉;11、第一炉体;111、第一水冷夹层;112、第二连接套环;113、第一环槽;114、第一密封圈;115、第一进水管;116、第一出水管;12、第二炉体;121、第二水冷夹层;122、第二环槽;123、第二密封圈;124、第二进水管;125、第二出水管;126、真空管;13、炉盖;131、第三水冷夹层;132、第一连接套环;133、第三进水管;134、第三出水管;14、底部炉门;141、第四水冷夹层;142、通孔;143、导杆;144、第二限位件;145、第三环槽;146、第三密封圈;147、第四进水管;148、第四出水管;15、安装座;151、安装孔;16、锁扣;161、第一吊耳;1611、第一凹槽;162、第二吊耳;1621、转轴;1622、紧固螺栓;1623、第二凹槽;17、电磁流量阀;2、升降机构;21、导向柱;211、第二转轴;212、导向轮;22、第一驱动件;221、转轮;23、牵引件;24、副导向柱;241、定滑轮;242、上限位器;243、下限位器;244、报警器;245、第一转轴;25、第一限位件;26、钢丝绳;3、举升机构;31、第二驱动件;32、举升平台;321、阶梯孔;33、保温壳;34、平面轴承;35、支撑架;351、第三驱动件;4、坩埚轴;5、坩埚。

具体实施方式

以下结合附图1-附图9,对本申请作进一步详细说明。

实施例1

一种晶体生长装置,参照图1,包括晶体炉1和升降机构2,升降机构2能够带动晶体炉1升降,晶体炉1包括第一炉体11、第二炉体12、炉盖13,第一炉体11和第二炉体12均可以为圆柱形筒体,且第一炉体11和第二炉体12的外侧壁直径可以相同,炉盖13的外侧壁可以为圆柱形,且炉盖13的外侧壁直径可以与第一炉体11的外侧壁直径一致,第二炉体12的顶部端面与第一炉体11的底部端面抵接,炉盖13、第一炉体11和第二炉体12可以在竖直方向上依次同轴叠放,第二炉体12下方置有安装座15,安装座15为底部开口的中空结构,第二炉体12的下部端面与安装座15的顶部端面通过焊接固定连接。

参照图1和图2,炉盖13和第一炉体11可以通过位于炉盖13和第一炉体11的抵接处的沿周向均匀分布的六个锁扣16可拆卸连接,每个锁扣16包括第一吊耳161和第二吊耳162,第一吊耳161通过焊接固定在炉盖13外侧壁的底部区域,第二吊耳162通过焊接固定在对应于第一吊耳161的第一炉体11外侧壁顶部区域,第一吊耳161和第二吊耳162平行安装,且第一吊耳161的底面与第二吊耳162的顶面间隔5-7mm,第二吊耳162远离第一炉体11的一端上开设有第二凹槽1623,第二吊耳162上通过铰链转动连接有转轴1621,转轴1621与第二吊耳162的连接端位于第二凹槽1623内,锁扣16还包括紧固螺栓1622,转轴1621与紧固螺栓1622通过螺纹连接配合在一起,第一吊耳161上在远离第一炉体11的一侧开设有第一凹槽1611,紧固螺栓1622的外径小于第一凹槽1611的宽度,需要利用锁扣16将炉盖13与第一炉体11锁紧时,将紧固螺栓1622通过螺纹与转轴1621连接,将转轴1621转至第一凹槽1611内,拧紧紧固螺栓1622直至紧固螺栓1622的螺帽底面与第一吊耳161的顶面紧贴,第一炉体11和第二炉体12也可以通过位于第一炉体11和第二炉体12的抵接处的沿周向均匀分布的六个锁扣16可拆卸连接,连接方式与上述的炉盖13与第一炉体11的连接方式相同。

参照图1至图3,升降机构2包括若干导向柱21,导向柱21的数量可以为两个,两个导向柱21可以以晶体炉1的中心轴为对称轴分别置于晶体炉1的两侧并通过焊接固定于安装座15上,每个导向柱21的外侧壁上都均匀涂抹有机油,炉盖13外侧壁上通过焊接固定连接有若干第一连接套环132,第一连接套环132的数量可以为两个,两个第一连接套环132以炉盖13的中心轴为对称轴对称分布于炉盖13的两侧,两个第一连接套环132均可以采用快拆锁扣16,第一炉体11的外侧壁上通过焊接固定连接有若干第二连接套环112,第二连接套环112的数量可以为两个,两个第二连接套环112以第一炉体11的中心轴为对称轴对称分布于第一炉体11的两侧,两个第二连接套环112均可以采用快拆锁扣,第一连接套环132和第二连接套环112均夹紧于对应侧的导向柱21外,松开第一连接套环132和第二连接套环112并调节炉盖13和第一炉体11的高度位置再夹紧第一连接套环132和第二连接套环112即可将炉盖13和第一炉体11稳定在固定的高度位置。

参照图1至图3,升降机构2还包括第一驱动件22、牵引件23、副导向柱24和第一限位件25,副导向柱24可以竖直安装,数量可以为两个,第一限位件25与副导向柱24平行放置且第一限位件25的数量也可以为两个,两个副导向柱24分别置于晶体炉1的两侧,副导向柱24顶部区域焊接有第一转轴245,第一转轴245的中心轴水平,第一转轴245外侧壁通过轴承转动连接有定滑轮241,导向柱21的顶部区域焊接有第二转轴211,第二转轴211的中心轴水平,第二转轴211的外侧壁通过轴承转动连接有导向轮212,定滑轮241和导向轮212均可以为牙盘,第一驱动件22可以为电机,且第一驱动件22的数量可以为两个,两个第一驱动件22分别置于晶体炉1的两侧,每个第一驱动件22的输出轴上通过花键固定连接有转轮221,每个转轮221的侧壁上通过螺栓固定连接有钢丝绳26,每个钢丝绳26能够通过第一驱动件22带动转轮221的转动从而被收卷在转轮221的侧表面或从转轮221上释放,每个钢丝绳26的另一端通过螺栓与一个第一限位件25的一端固定连接,每个第一限位件25的另一端通过螺栓与一个牵引件23的一端固定连接,牵引件23可以为能够与定滑轮241配合的链条,数量可以为两个并分别安装于晶体炉1两侧的导向柱21上,链条能够减少机械传动时的振动,提高机械传动的稳定性,每一侧的牵引件23均依次绕过定滑轮241和导向轮212侧表面并与定滑轮241和导向轮212的侧壁紧贴,一个牵引件23远离第一限位件25的一端与炉盖13通过螺栓固定连接,另一个牵引件23远离第一限位件25的一端与第一炉体11通过螺栓固定连接。

参照图1至图3,每个副导向柱24的外侧壁上均沿副导向柱24的长度方向通过焊接固定有上限位器242和下限位器243,一侧的第一限位件25位于同侧的上限位器242和下限位器243之间,每个上限位器242和每个下限位器243上均通过螺栓固定连接有报警器244,报警器244能够在第一限位件25接触上限位器242或下限位器243时发出警报。

参照图4和图5,安装座15内安装有底部炉门14,底部炉门14通过螺栓在安装座15的内部顶面与安装座15固定连接,第一炉体11上开设有第一水冷夹层111,炉盖13上开设有第三水冷夹层131,第一炉体11在与炉盖13抵接的端面上开设有第一环槽113,第一环槽113内嵌有第一密封圈114且第一密封圈114的高度大于第一环槽113的深度。

参照图4和图6,第二炉体12上开设有第二水冷夹层121,第二炉体12在与第一炉体11抵接的端面上开设有第二环槽122,第二环槽122内嵌有第二密封圈123且第二密封圈123的高度大于第二环槽122的深度。

参照图4和图7,底部炉门14上开设有第四水冷夹层141,底部炉门14在与安装座15抵接的端面上开设有第三环槽145,第三环槽145内嵌有第三密封圈146且第三密封圈146的高度大于第三环槽145的深度。

参照图4,第一炉体11侧壁上焊接有第一进水管115和第一出水管116,第一进水管115和第一出水管116分别位于第一炉体11的两侧且第一出水管116的高度位置高于第一进水管115的高度位置,第一进水管115和第一出水管116均连通第一水冷夹层111与外部空间。

参照图4,第二炉体12侧壁上焊接有第二进水管124和第二出水管125,第二进水管124和第二出水管125分别位于第二炉体12的两侧且第二出水管125的高度位置高于第二进水管124的高度位置,第二进水管124和第二出水管125均连通第二水冷夹层121与外部空间,第二炉体12上还焊接有真空管126,真空管126能够连通晶体炉1的炉内空间和外部空间。

参照图4,炉盖13上焊接有第三进水管133和第三出水管134,第三进水管133和第三出水管134分别位于炉盖13的两侧,第三出水管134位于炉盖13顶面,第三进水管133位于炉盖13侧壁,第三进水管133和第三出水管134均连通第三水冷夹层131与外部空间。

参照图4,底部炉门14上焊接有第四进水管147和第四出水管148,第四进水管147和第四出水管148分别位于底部炉门14底面的两侧,第四进水管147和第四出水管148均连通第四水冷夹层141与外部空间。

参照图4,第一进水管115、第二进水管124、第三进水管133和第四进水管147内均安装有电磁流量阀17,通过调节电磁流量阀17允许通过的水流量来控制第一水冷夹层111、第二水冷夹层121、第三水冷夹层131和第四水冷夹层141中冷却水的流量,便于调节第一水冷夹层111、第二水冷夹层121、第三水冷夹层131和第四水冷夹层141中冷却水的温度,有利于形成温度差。

参照图8,安装座15顶面中部具有贯穿安装座15的安装孔151,底部炉门14能够封堵安装孔151,底部炉门14具有贯穿底部炉门14的通孔142,通孔142与安装孔151同轴,通孔142连通晶体炉1的炉内空间与外部空间,本申请中的晶体生长装置还包括举升机构3,举升机构3位于底部炉门14的下方,举升机构3包括第二驱动件31、举升平台32和保温壳33,第二驱动件31可以是丝杆电机,第二驱动件31的滑块与举升平台32通过焊接固定连接,从而第二驱动件31能够带动举升平台32升降,保温壳33的一端在通孔142周围区域与底部炉门14通过胶水贴合,另一端与举升平台32通过胶水贴合,保温壳33能够沿举升平台32的运动方向伸缩,保温壳33可以采用波纹管。

参照图8,底部炉门14的底面焊接有若干导杆143,导杆143的数量可以为四个,导杆143可以采用螺杆,每个导杆143均贯穿举升平台32,举升平台32能沿导杆143的轴向方向相对导杆143发生轴向位移。坩埚轴4能够依次穿过通孔142、安装孔151与保温壳33,坩埚轴4一端与举升平台32通过焊接固定连接,另一端位于晶体炉1内。每个导杆143上均连接有第二限位件144,第二限位件144能够在导杆143上沿导杆143的轴向滑动并能够固定于导杆143的任一高度位置上,第二限位件144位于举升平台32与底部炉门14之间,第二限位件144可以采用防松螺母且第二限位件144的螺纹能够与螺杆的螺纹相配合。

本申请实施例的实施原理为:装炉时,松开第一连接套环132和第二连接套环112,通过升降机构2依次降下第一炉体11和炉盖13并通过锁扣16锁紧,再通过举升机构3升起底部炉门14并通过螺栓将底部炉门14固定在安装座15上,在重力作用下,第一密封圈114、第二密封圈123和第三密封圈146均被挤压并填充第一密封圈114、第二密封圈123和第三密封圈146所在的抵接面间的间隙,实现密封的作用;装炉完成后,向上调节第二限位件144的位置,使得第二限位件144的底面不再与举升平台32抵接,举升平台32即可带动坩埚轴4在晶体炉1内升降,此时举升平台32的上限位置即为第二限位件144的底面位置;拆炉时,在晶体炉1内负压时先拆开锁扣16、第一连接套环132和第二连接套环112,通过操纵控制炉盖13升降的第一驱动件22带动炉盖13向上升起,达到所需高度后停止对控制炉盖13升降的第一驱动件22的操作并锁紧第一连接套环132,使炉盖13与导向柱21固定连接,再通过操纵控制第一炉体11升降的第一驱动件22带动第一炉体11向上升起,直至第一密封圈114的上表面与炉盖13的下端面之间的距离为1-2mm时,停止对控制第一炉体11升降的第一驱动件22的操纵并锁紧第二连接套环112,是第一炉体11与导向柱21固定连接,此时能够将晶体炉1内的元器件取出清洗,并对晶体炉1内壁进行清洗,当需要清洗底部炉门14时,可以先将第二限位件144向下拧紧,使得第二限位件144底面与举升平台32的顶面抵接,再拆除用于连接底部炉门14和安装座15的螺栓,完成以上工序后通过控制第二驱动件31降下举升平台32,此时能够对底部炉门14进行清洗。

实施例2

一种晶体生长装置,参照图9,本实施例与实施例1的区别在于:举升平台32的顶面对应于能够安装坩埚轴4的区域上开设有贯穿举升平台32的阶梯孔321,阶梯孔321的上部孔径大于下部孔径,在阶梯孔321处通过过盈配合安装有平面轴承34,坩埚轴4能够穿过平面轴承34的内孔并与平面轴承34的内孔孔壁过盈配合,举升平台32的底面上通过螺栓固定连接有支撑架35,支撑架35上通过螺栓固定连接有第三驱动件351,第三驱动件351可以是电机,第三驱动件351的输出轴与坩埚轴4通过联轴器固定连接。

本申请实施例的实施原理为:启动第三驱动件351即可驱动坩埚轴4转动,从而带动坩埚轴4位于晶体炉1内一端安装的元件转动。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种晶体生长控制方法、装置、系统及计算机存储介质

- 一种晶体生长控制方法、装置、系统及计算机存储介质

- 一种反式注入合成连续VGF晶体生长装置及方法

- 一种高纯半绝缘碳化硅晶体生长装置及其方法

- 基于VGF法晶体生长用石英封帽、晶体生长装置及晶体生长工艺

- 一种晶体生长的反射装置以及晶体生长装置