一种表面缠尼龙带的碳纤维复合材料筋及制备方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及一种表面缠尼龙带的碳纤维复合材料筋及制备方法,属于建筑材料技术领域。

背景技术

碳纤维复合材料筋材具有轻质高强、耐腐蚀、耐疲劳、减震性能好等优异性能,将其用于桥梁缆索中的拉索部件,已成为提高桥梁跨径与耐久性的一个发展方向。但是一般光圆碳纤维复合材料筋锚固较为困难,这是制约其目前不能得到广泛应用的关键因素。目前,国内外开发出了四种表面存在凹凸结构的碳纤维复合材料筋,用于增加筋材表面与锚固料之间的机械咬合力,提高筋材的锚固效率。

第一种方法是先通过拉挤成型工艺生产光圆碳纤维复合材料筋材,纤维束浸渍环氧树脂在其表面缠绕,环氧树脂固化粘结成肋。这种方法制成带肋筋材的缠绕纤维束与光圆筋材的粘结强度低,容易脱粘,并不能充分发挥碳纤维复合材料筋材的拉伸性能。

第二种方法在将F4带(四氟缠绕带)缠绕在浸渍环氧树脂未固化的预成形筋材,一起牵引进入定型摸具中固化,固化后将F4带退绕,在筋材表面形成螺旋形凹槽。这种方法存在两个问题:一是由于F4带缠绕,使内部连续碳纤维束沿筋材长度方向取向发生波动,导致筋材的拉伸强度与弹性模量均大幅度下降;二是缠绕了F4带后,筋材表面凹凸不平,牵引进入定型摸具固化的过程中摩擦力非常大,容易发生堵模的问题。经过试验测试,该方法生产出来的筋材拉伸强度为2400MPa左右,拉伸模量为150GPa左右。

第三种方法是通过机械法在筋材表面加工形成螺纹结构。这种方法会切断筋材表面碳纤维束,影响筋材的拉伸强度及刚度,造成一定的材料浪费。

第四种方法是浸渍环氧树脂的碳纤维束通过光圆模具后,在圆形纤维束表面缠绕尼龙带,经过多道烘箱固化工艺后,对缠绕带进行退绕,使得筋材表面形成连续的螺旋树脂肋。这种工艺方法生产出的筋材表面通长都带有螺旋树脂肋,而表面螺旋树脂肋仅用于筋材两端锚固性能提升,锚固部位外筋材的螺旋树脂肋并没有实际作用,但为了制造表面带螺旋树脂肋筋材,整个生产过程中都要对筋材表面缠绕的尼龙带进行退绕,且退绕过程不稳定,如遇到筋材表面产生树脂瘤,树脂瘤处的尼龙带与筋材表面粘结再一起很难退绕,最终会导致退绕尼龙带反绕断裂。

发明内容

本发明所要解决的技术问题是针对上述现有技术提供一种表面缠尼龙带的碳纤维复合材料筋及制备方法,该筋材表面缠尼龙带,该制备方法具有一次加工成型,工艺简便,不易堵模的优点。本发明具有高强度、高模量的特点,一方面解决了光圆碳纤维复合材料筋难锚固的难点,另一方面在生产过程中不需要考虑筋材成型过程中树脂瘤带来的缠绕带难剥离问题,生产过程更简单、更稳定。

本发明解决上述问题所采用的技术方案为:一种表面缠尼龙带的碳纤维复合材料筋,以单向碳纤维束环氧树脂复合材料作为筋材,筋材的表面均匀缠绕尼龙带,当所述筋材的端部作为锚固段时,锚固段的外表面剥离尼龙带后具有连续的螺旋肋构造。

所述螺旋肋的厚度为0.1mm-0.5mm,宽度为4mm-10mm,相邻螺旋肋的间距为2mm-4mm。

筋材中碳纤维束的积含量为65%-78%。

一种表面缠尼龙带的碳纤维复合材料筋的方法,包括:

步骤一:将若干束碳纤维束从分纱板中牵引出来,牵引速度为200-800mm/min,牵引张力10-100N,保证碳纤维束平直;

步骤二:将碳纤维束牵引进入树脂槽浸渍树脂混合物,出树脂槽后牵引穿过集束环并束,由集束环挤出多余的树脂;

步骤三:集束后的碳纤维束牵引通过腔体预成型模具,得到预定尺寸的筋材毛胚,腔体预成型模具的内孔内径为4mm-10mm,筋材毛胚出预成型模具后,给筋材毛胚表面缠绕尼龙带,尼龙带螺旋缠绕在筋材毛坯表面,控制缠绕张紧力,保证尼龙带只与筋材毛胚表面贴合而不勒紧筋材毛胚,缠绕过程中筋材毛坯取向平直;

步骤四:将表面缠绕有尼龙带的筋材毛胚牵引先后经过若干烘箱,若干烘箱的温度由低到高,温度范围为150℃-180℃,经过前面烘箱预热后,筋材毛胚内部的树脂受热后发生膨胀并且流动性变得非常好,开始从筋材毛胚内部往外溢出,逐渐填充满尼龙带间的缝隙,继续经过烘箱加热后,树脂发生凝胶,经过后面几个烘箱后,树脂发生预固化直至完成固化过程;

步骤五:固化完成后,表面缠尼龙带的碳纤维复合材料筋经过牵引机收卷至收线机上。

所述步骤一中,采用张力控制器控制碳纤维束的牵引张力。

所述步骤三中,尼龙带的宽度2mm-4mm,厚度0.5mm-1mm。

所述步骤四中,烘箱为五个,温度分别设定为150℃、150℃、160℃、180℃、180℃。

所述步骤二中,所述树脂槽中为树脂基体、固化剂和催化剂的混合物。

与现有技术相比,本发明的优点在于:

1、筋材生产工艺简单。由于生产过程中筋材不需要进行退绕,不需要考虑筋材成型过程中树脂瘤带来的尼龙带难剥离问题,不需要停机休整。生产效率更高,过程控制更稳定。

2、在用于桥梁缆索的制造工艺中,成品筋材两锚固端的尼龙带剥离方便,锚固端筋材表面尼龙带剥离后,筋材表面具有螺旋树脂肋,用于增加筋材表面和锚固料之间的机械咬合力,提高了筋材的锚固效率。缠尼龙带成品筋材的中间段相对剥离后具有螺旋树脂肋的筋材表面更光滑,在扭绞工艺过程中更容易扭绞。

附图说明

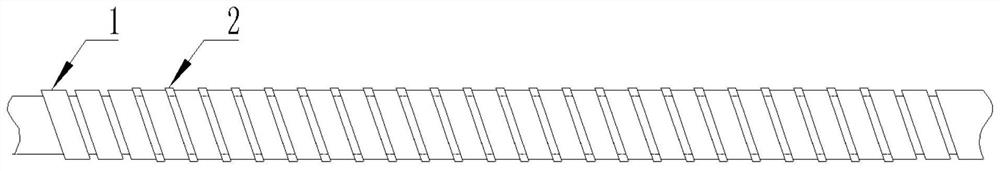

图1为本发明实施例表面缠尼龙带的碳纤维复合材料(两端锚固段剥离尼龙带)的示意图;

图2为本发明实施例碳纤维复合材料筋材的工艺流程图;

图3为本发明实施例碳纤维束牵引、浸渍树脂、集束的作业状态图;

图4为本发明实施例碳纤维束固化成型收卷的作业状态图;

图中1、螺旋树脂肋、2尼龙带、3碳纤维束、4分纱板、5环氧树脂混合物、6排线压杆、7浸没深度压杆、8集束环、9腔体预成型模具、10缠绕装置、11一区、12二区、13三区、14四区、15五区、16成品筋材、17收线盘。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

如图1所示,本实施例中的一种表面缠尼龙带的碳纤维复合材料筋材,作为桥梁拉索,为碳纤维增强环氧树脂基体复合材料,筋材表面均匀缠绕尼龙带2;当筋材的两端作为锚固段时,将锚固段的尼龙带2剥离后呈现螺旋树脂肋1。对于锚固段,光圆筋材和带螺旋树脂肋筋材与锚固料的脱粘剪切强度分别为11MPa和23MPa,可见,在碳纤维复合材料筋材两端的锚固段加工出螺旋树脂肋,可明显提高锚固性能。

上述表面缠尼龙带的碳纤维复合材料筋材的制备工艺参照图2,具体步骤描述如下。

步骤一:如图3所示,将若干束碳纤维束3从分纱板4中引出,碳纤维束3的数量根据需要制成筋材的直径调整,通过纤维维束的数量控制纤维体积含量为65%-78%范围调整,牵引速度为300mm/min-600mm/min范围调整,使用张力控制器控制好线的张力,为了保证碳纤维束在浸渍时取向保持平直,张力取5.88N-9.80N范围调整。

步骤二:如图3所示,将碳纤维束3通过排线压杆6和浸没深度压杆7约束浸没在环氧树脂混合物5中,出环氧树脂槽后牵引穿过集束环8,挤出多余环氧树脂混合物,环氧树脂混合物是采用树脂基体、固化剂和催化剂配制而成,其质量配比为1000:860:13.6。

步骤三:如图4所示,集束后的碳纤维束3牵引穿过腔体预成型模具9。腔体预成型模具9内孔内径范围为2mm-10mm。牵引筋材毛胚前进的同时,通过缠绕装置10给筋材毛胚上缠绕尼龙带2,尼龙带2缠绕间距保持在5mm-7mm范围,控制缠绕张紧力,保证尼龙带2只与筋材毛胚表面贴合,不勒紧筋材毛胚,筋材毛胚表面碳纤维束取向保持平直,不发生波动,尼龙带宽度2mm-4mm,厚度0.5mm-1mm。如果筋材毛坯表面没有缠绕尼龙缠绕带,筋材毛胚出腔体预成型模具9后直接进入烘箱固化的话,筋材容易发生开裂现象。

步骤四:如图4所示,将表面缠绕有尼龙带2的筋材毛胚牵引先后经过5个烘箱,5个烘箱温区依次分别为一区11、二区12、三区13、四区14和五区15,温度分别设定为150℃、150℃、160℃、180℃、180℃。经过一区11预热后,筋材毛胚内部的环氧树脂受热后发生膨胀并且流动性变得非常好,开始从筋材毛胚内部往外溢出,逐渐填充满尼龙带间的缝隙,经过二区12后,环氧树脂发生凝胶,经过三区13后,环氧树脂发生预固化,经过最后两个温区完成后固化过程。

步骤八:制成的成品筋材16收卷到收线盘17上。制索时,根据索体实际锚固长度对成品筋材16两锚固段上的尼龙带进行人工退绕,使得锚固段表面为螺旋树脂肋。

实施例1

一种表面缠尼龙带的碳纤维复合材料筋,包括碳纤维及环氧树脂基体,筋材直径为7mm,筋材表面缠尼龙带,筋材两锚固段表面有连续螺旋树脂肋。螺旋树脂肋的长度根据需求定制,螺旋树脂肋的厚度为0.25mm,树脂肋的螺距为2.4mm。

一种表面缠尼龙带的碳纤维复合材料筋复睿制备方法包括以下几个步骤:

步骤一:将若干束碳纤维束3从分纱板4中引出,纤维体积含量为72%,牵引速度为300mm/min,使用张力控制器控制好线的张力,为了保证碳纤维束在浸渍时取向保持平直,张力调节为5.88N。

步骤二:将碳纤维束3通过排线压杆6和浸没深度压杆7约束浸没在环氧树脂混合物5中,出环氧树脂槽后牵引穿过集束环8,挤出多余环氧树脂,环氧树脂混合物是采用树脂基体、固化剂和催化剂配制而成,其质量配比为1000:860:13.6。

步骤三:集束后的碳纤维束牵引穿过腔体预成型模具9。腔体预成型模具9内径为7mm。牵引筋材毛胚前进的同时,通过缠绕装置10给筋材毛胚上缠绕尼龙带,尼龙带缠绕间距保持在5mm,控制缠绕张紧力,保证尼龙带只与筋材毛胚表面贴合,不勒紧筋材毛胚,筋材毛胚表面碳纤维束取向保持平直,不发生波动,尼龙带宽度2mm,厚度0.5mm。

步骤四:将表面缠绕有尼龙带的筋材毛胚牵引先后经过5个烘箱,5个烘箱温区温度分别设定为150℃、150℃、160℃、180℃、180℃。经过一区11预热后,筋材毛胚内部的环氧树脂受热后发生膨胀并且流动性变得非常好,开始从筋材毛胚内部往外溢出,逐渐填充满尼龙带间的缝隙,经过二区12后,环氧树脂发生凝胶,经过三区13后,环氧树脂发生预固化,经过最后两个温区完成后固化过程。

步骤五:制成的成品筋材16收卷到收线盘17上。

本申请制备过程中筋材表面缠绕的尼龙带不需要进行退绕,因此,无需考虑筋材成型过程中树脂瘤带来的尼龙带难剥离问题,无需停机休整;使得生产效率更高,生产过程控制更稳定。作为桥梁缆索时,成品筋材两锚固端的尼龙带剥离方便,锚固端筋材表面尼龙带剥离后,筋材表面具有螺旋树脂肋,用于增加筋材表面和锚固料之间的机械咬合力,提高了筋材的锚固效率。缠尼龙带成品筋材的中间段相对剥离后具有螺旋树脂肋的筋材表面更光滑,在扭绞工艺过程中更容易扭绞。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。