一种PP芯钢丝绳及其制备方法

文献发布时间:2023-06-19 10:52:42

技术领域

本发明属于钢丝绳生产技术领域,尤其涉及一种PP芯钢丝绳及其制备方法。

背景技术

目前市场镀锌钢丝绳产品多镀锌单丝捻制而成,其耐磨性,疲劳性及延伸率等均有一定的限制缺陷;且目前市场钢丝绳生产均为单捻机,管机制绳,车速慢,效率低。

发明内容

为了解决以上技术问题,本发明公开了一种PP芯钢丝绳及其制备方法,使用PP材料作为中心股线捻制,具有较高的耐磨疲劳及延伸性能,且拥有额外的抗冲击强度及耐热性能,更好的提高了钢丝绳产品的各项实用性能。

为实现上述目的,本发明采用如下的技术方案:

一种PP芯钢丝绳,所述PP芯钢丝绳包括一股中心股和六股外层股,所述外层股均匀分布在中心股的周侧,所述中心股为若干根PP材质线材互捻而成,每股所述外层股为若干根镀锌钢丝捻制而成。

进一步的,所述中心股中PP材质线材的根数为5~7根,5~7根PP材质线材左交互捻,中心股直径为0.75~0.78 。

进一步的,每股所述外层股为1+6结构的镀锌钢丝左交互捻而成。

进一步的,所述外层股的中心丝直径为0.18mm,外层丝直径为0.16mm,外层股的捻距为4.5mm~5.5mm,外层股直径为0.46mm~0.52mm。

一种上述所述的PP芯钢丝绳的制备方法,其特征在于,包括以下步骤:

1)选用优质盘条,对盘条进行预处理:用拉丝机对盘条进行拉拔0.95~1.0得到同一规格的钢丝;对上述钢丝进行热镀锌;将对热镀锌后的钢丝经水箱再次进行25道次低压缩率拉拔;

2)钢丝绳配丝:钢丝绳配丝工艺参数为:0.16/0.18mm;

3)中心股捻股:取5-7根PP线材进行左交互捻形成中心股,所述PP线材的直径为0.75~0.78mm;

4)外层股捻股:以0.18mm的钢丝作为中心丝,0.16mm的钢丝作为外包丝,使用内放有六轴机型的合股双捻机将6根0.16mm的钢丝与1根0.18mm的钢丝左交互捻捻制成直径为0.46mm~0.52mm的外层股,捻距为4.5 mm ~5.5mm;

5)合绳:使用六轴内放式双捻机将6根外层股钢丝绳和1根中心股钢丝绳右交互捻捻制成PP芯钢丝绳。

进一步的,在所述步骤3)和步骤4)中,采用ATC控制中心股和外层股的残余扭转,TAS校直器控制股绳表面捻制及平直度,车速为3500r/min。

进一步的,所述TAS校直器的矫直轮内径是股径的8~10倍,矫直器长度为轮内径的23~25倍,轮与轮之间的距离为捻距的1.7倍,下压量为绳径的1.7倍。

进一步的,在步骤5)中,在成绳处设有滚轮变形器,PP芯钢丝绳捻制成后经过滚轮变形器进行微调,滚轮变形器的转速为2000r/min。

本发明公开PP芯钢丝绳及其制备方法,使用PP材料作为中心股线捻制,具有较高的耐磨疲劳及延伸性能,且拥有额外的抗冲击强度及耐热性能,更好的提高了钢丝绳产品的各项实用性能;且目前市场钢丝绳生产均为单捻机,管机制绳。过捻器加校直器配合使用,有效的控制残余扭转,平直度;所有的面股沿着轴向中心股按照一个旋向相互平行捻制在一起,单丝与单丝,股绳与股绳之间均为线接触,结合紧密,均匀受力,配合中心PP芯,更好的加强了整绳的疲劳性延伸率及载重能力 。

与现有技术相比,本发明的钢丝绳使用中心PP芯线材,优化了产品延伸及疲劳性能,配合双捻机生产大大提升了镀锌钢丝制品的生产效率,对产品外观,平直度,残余扭转,散头都有很好的控制力,大大优化提高了产品的质量。

附图说明

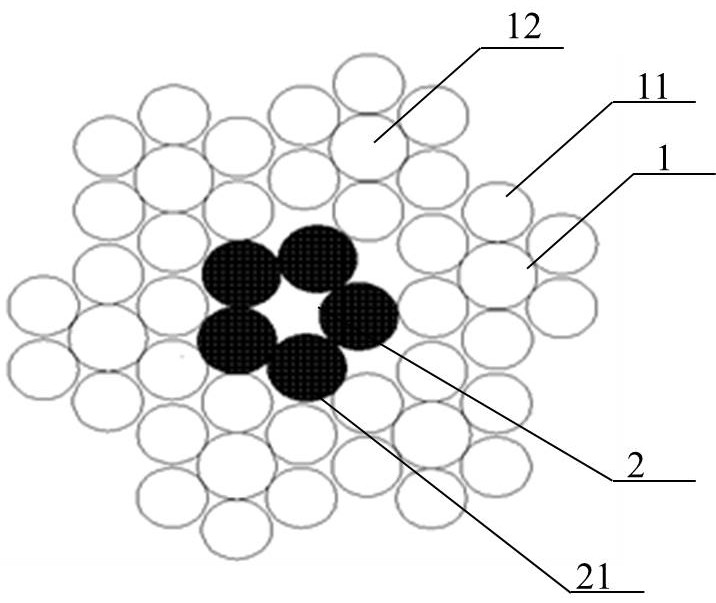

图1为本发明所述的PP芯钢丝绳的结构示意图。

其中,1-外层股,11-外包丝,12-中心丝,2-中心股,21-PP线材。

具体实施方式

下面结合附图及具体实施例对本发明作进一步说明。

实施例1

一种上述所述的PP芯钢丝绳的制备方法,其特征在于,包括以下步骤:

1)选用优质盘条,对盘条进行预处理:用拉丝机对盘条进行拉拔0.95~1.0得到同一规格的钢丝;对上述钢丝进行热镀锌;将对热镀锌后的钢丝经水箱再次进行25道次低压缩率拉拔;

2)钢丝绳配丝:钢丝绳配丝工艺参数为:0.16/0.18mm;

3)中心股捻股:取5根PP线材进行左交互捻形成中心股,所述PP线材的直径为0.75~0.78mm,采用ATC控制中心股和外层股的残余扭转,TAS校直器控制股绳表面捻制及平直度,车速为3500r/min,所述TAS校直器的矫直轮内径是股径的8~10倍,矫直器长度为轮内径的23~25倍,轮与轮之间的距离为捻距的1.7倍,下压量为绳径的1.7倍;

4)外层股捻股:以0.18mm的钢丝作为中心丝,0.16mm的钢丝作为外包丝,使用内放有六轴机型的合股双捻机将6根0.16mm的钢丝与1根0.18mm的钢丝左交互捻捻制成直径为0.46mm~0.52mm的外层股,捻距为4.5 mm ~5.5mm,采用ATC控制中心股和外层股的残余扭转,TAS校直器控制股绳表面捻制及平直度,车速为3500r/min,所述TAS校直器的矫直轮内径是股径的8~10倍,矫直器长度为轮内径的23~25倍,轮与轮之间的距离为捻距的1.7倍,下压量为绳径的1.7倍;

5)合绳:使用六轴内放式双捻机将6根外层股钢丝绳和1根中心股钢丝绳右交互捻捻制成PP芯钢丝绳,在成绳处设有滚轮变形器,PP芯钢丝绳捻制成后经过滚轮变形器进行微调,滚轮变形器的转速为2000r/min。

捻制得到的钢丝绳如图1所示,所述PP芯钢丝绳包括一股中心股和六股外层股,所述外层股均匀分布在中心股的周侧,所述中心股为5根PP材质线材左交互捻而成,中心股直径为0.75~0.78;每股所述外层股为1+6结构的镀锌钢丝左交互捻而成,所述外层股的中心丝直径为0.18mm,外层丝直径为0.16mm,外层股的捻距为5mm,外层股直径为0.493mm,破断力为377kN,破断伸长率为2.68%,线密度为1.173g/m,镀锌层密度为17.99g/m

实施例2

一种上述所述的PP芯钢丝绳的制备方法,其特征在于,包括以下步骤:

1)选用优质盘条,对盘条进行预处理:用拉丝机对盘条进行拉拔0.95~1.0得到同一规格的钢丝;对上述钢丝进行热镀锌;将对热镀锌后的钢丝经水箱再次进行25道次低压缩率拉拔;

2)钢丝绳配丝:钢丝绳配丝工艺参数为:0.16/0.18mm;

3)中心股捻股:取5根PP线材进行左交互捻形成中心股,所述PP线材的直径为0.75~0.78mm,采用ATC控制中心股和外层股的残余扭转,TAS校直器控制股绳表面捻制及平直度,车速为3500r/min,所述TAS校直器的矫直轮内径是股径的8~10倍,矫直器长度为轮内径的23~25倍,轮与轮之间的距离为捻距的1.7倍,下压量为绳径的1.7倍;

4)外层股捻股:以0.18mm的钢丝作为中心丝,0.16mm的钢丝作为外包丝,使用内放有六轴机型的合股双捻机将6根0.16mm的钢丝与1根0.18mm的钢丝左交互捻捻制成直径为0.46mm~0.52mm的外层股,捻距为4.5 mm ~5.5mm,采用ATC控制中心股和外层股的残余扭转,TAS校直器控制股绳表面捻制及平直度,车速为3500r/min,所述TAS校直器的矫直轮内径是股径的8~10倍,矫直器长度为轮内径的23~25倍,轮与轮之间的距离为捻距的1.7倍,下压量为绳径的1.7倍;

5)合绳:使用六轴内放式双捻机将6根外层股钢丝绳和1根中心股钢丝绳右交互捻捻制成PP芯钢丝绳,在成绳处设有滚轮变形器,PP芯钢丝绳捻制成后经过滚轮变形器进行微调,滚轮变形器的转速为2000r/min。

捻制得到的钢丝绳如图1所示,所述PP芯钢丝绳包括一股中心股和六股外层股,所述外层股均匀分布在中心股的周侧,所述中心股为5根PP材质线材左交互捻而成,中心股直径为0.75~0.78;每股所述外层股为1+6结构的镀锌钢丝左交互捻而成,所述外层股的中心丝直径为0.18mm,外层丝直径为0.16mm,外层股的捻距为5mm,外层股直径为0.5mm,破断力为384kN,破断伸长率为2.85%,线密度为1.159g/m,镀锌层密度为19.41g/m

所属领域的普通技术人员应当理解:以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。