一种基于AGV的输送加工系统

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及工业加工技术领域,尤其是涉及一种基于AGV的输送加工系统。

背景技术

当前AGV主要的应用功能为运输、传递,即将待加工处理的零件或物料从存储位运输到上件位,进行后序工艺。该类工艺布局的构成主要包含AGV小车及循环路线、料箱、上件料箱库、主要工艺设备等部分。适用于生产节拍较高,单位时间内运输量较大的场景。

现有工艺布局的局限性在于:将上件工序与主要工艺工序进行拆分,提高了生产节拍,但大大增加了设备投入成本,同时降低了部分产线生产柔性。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种基于AGV的输送加工系统,利用AGV的装载功能和灵活切换的特点,将工装夹具的功能集成在AGV上,使其具备运输和定位的复合功能,节省空间及设备。

本发明的目的可以通过以下技术方案来实现:

本发明的目的是保护一种基于AGV的输送加工系统,包括:AGV循环路线、 AGV本体、多个工艺工位、工装,其中具体地:

AGV循环路线,设于加工区域的地面上;

AGV本体,设于所述AGV循环路线上,并可沿AGV循环路线进行程序化的间歇式位移;

多个工艺工位,沿所述AGV循环路线设置;

工装设于所述AGV本体上方,所述工装上能够放置待加工零件,并随同AGV 本体位移至各个工艺工位进行加工,之后AGV本体带动工装进入下一个加工周期;

车间存储位,设于工艺工位的末端,实现对AGV本体上工装的切换;

进一步地,所述AGV循环路线为闭合的环形结构。

进一步地,所述工艺工位包括机械臂,所述机械臂末端设有执行块。

进一步地,所述执行块包括焊接、铆接、涂胶工艺执行、块中的一种或者多种的组合。

进一步地,还包括二次定位单元,所述二次定位单元设于特定一个或多个工艺工位附近,实现工装的精准定位。

进一步地,所述二次定位单元包括定位支架和抬升机械手,所述抬升机械手能够将工装抬升并放置于定位支架上。

进一步地,所述定位支架包括支架本体和设于支架本体上的多个定位销。

进一步地,所述工装下表面设有多个定位孔,所述定位孔的内径与所述定位销的外径匹配。

进一步地,所述车间存储位上存储有多种工装夹具,并匹配有机械手式工装夹具切换机构,实现不同种类的工装夹具在AGV上的切换。

进一步地,还包括微处理器,所述微处理器分别与AGV本体、多个工艺工位、车间存储位通信连接。

与现有技术相比,本发明具有以下技术优势:

一、提高生产线柔性:由于使用了AGV与工装夹具相结合的方法,使零件的运输与种类切换同时完成,生产不同类型零件时,不再需要单独的切换流程,也不需要额外增加用于切换的专用设备。AGV承担了类型切换的功能,零件进入工艺工位后即完成了定位和类型切换。

二、提高设备利用率:利用AGV的运输功能完成零件的流动,利用每一个 AGV的装载功能完成不同类型的切换。针对精度要求较高的工艺,在当前工位 AGV的停靠位增加机械结构进行二次定位。既可以实现当前工位的精度要求,又不影响该工装在其他工位的使用。更好地发挥AGV的智能化。

三、布局更加灵活:AGV与工装夹具集成为一体,将传统布局的上件位与工艺工位相结合。省去了现有布局中上件的工序,节省了上件工序中所需的工装及机械臂,也节省了相关的控制系统软硬件。基于AGV的智能控制,在多种类型的零件生产过程中,可以按需选择不同的工艺工位进行操作。

附图说明

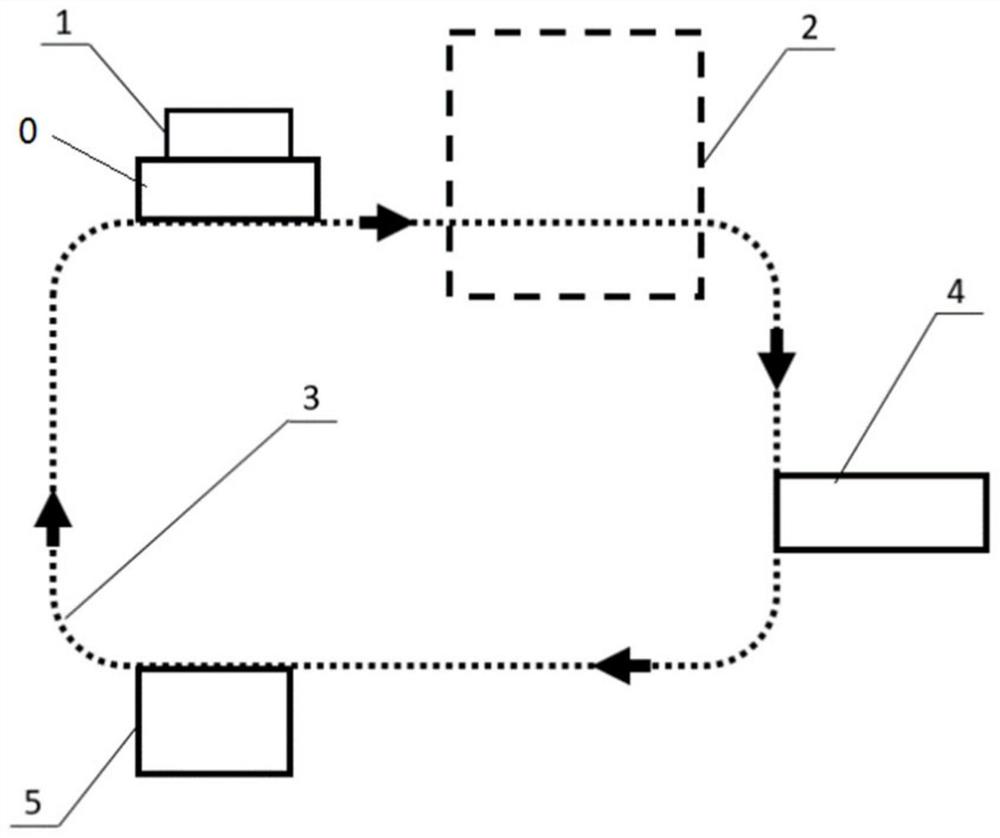

图1为本发明中基于AGV的输送加工系统组成结构示意图;

图2为本发明所使用的AGV实物示意图;

图3为本发明所涉及的工装夹具二次定位结构示意图;

图4为实施例中具体工艺示例示意图。

图中标号所示:

0、AGV本体1、工装2、工艺工位3、AGV循环路线4、AGV充电站5、车间存储位6、二次定位单元。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本技术方案中如未明确说明的部件型号、材料名称、连接结构等特征,均视为现有技术中公开的常见技术特征。

本发明中的基于AGV的输送加工系统,包括:AGV循环路线3、AGV 本体0、多个工艺工位2、工装1,其中具体地参见图1至图4。

本实施例中将工装通过精定位结构集成在AGV本体上,使AGV可以携带工装及零件在工位之间运行。在低精度要求的工位可以借助AGV自身的运行精度达到工艺要求,目前技术可达到±5mm;在高精度要求的工位可以在工位中增加相应的机械机构,对AGV上的工装或零件进行二次定位。

AGV循环路线3设于加工区域的地面上,AGV循环路线3为闭合的环形结构。

AGV本体0设于所述AGV循环路线3上,并可沿AGV循环路线3进行程序化的间歇式位移。上述AGV本体与工装夹具之间通过精定位销进行定位,使用螺栓连接将工装与AGV进行绑定或使用可脱开的导向定位销使工装固定在AGV本体上。上述AGV充电位、AGV循环路线及AGV本体一般由成熟的AGV厂家提供软硬件的支持。

多个工艺工位2沿所述AGV循环路线3设置。工艺工位2包括机械臂,所述机械臂末端设有执行块。执行块包括焊接、铆接、涂胶工艺执行、块中的一种或者多种的组合。上述工艺工位根据不同的应用场景可实现焊接、铆接、涂胶等链接工艺,也可以实现抓取、装配等工艺。特点是AGV会携带特定的工装,实现多种类型零件的切换。同时由于工装与AGV相连接,运输到位后即可开始当前的工艺操作,无需再进行二次搬运,且完成当前工艺操作后AGV即可携带工装前往下一工艺工位。具有布局灵活简单,节省空间的特点。

车间存储位5设于工艺工位2的末端。所述车间存储位5上存储有多种工装夹具,并匹配有机械手式工装夹具切换机构,实现不同种类的工装夹具在AGV上的切换,也可根据当前生产需求对装载了不同种类工装的AGV进行数量分配。

工装1设于所述AGV本体0上方,所述工装1上能够放置待加工零件,并随同AGV本体0位移至各个工艺工位2进行加工,并在特定的一个工位进行卸料,之后AGV本体0带动工装1进入下一个加工周期。

二次定位单元6设于特定一个或多个工艺工位2附近,实现工装1的精准定位。二次定位单元6包括定位支架和抬升机械手,所述抬升机械手能够将工装1抬升并放置于定位支架上。定位支架包括支架本体和设于支架本体上的多个定位销。工装 1下表面设有多个定位孔,所述定位孔的内径与所述定位销的外径匹配。

具体实施时,本技术方案中的基于AGV的输送加工系统还包括AGV充电站。

本技术方案中包括微处理器,微处理器分别与AGV本体0、多个工艺工位2、车间存储位5通信连接,此处的通信连接可以为无线或有线通信连接,以此实现实时的控制。具体实施时,微处理器可选为ARM处理器,微处理器可实现对本技术方案中AGV本体0的位移程序式控制,并实现各机械手的程序化配合控制。

具体运行过程中以一种零件类型为例:AGV可携带工装按照工艺顺序在工艺工位间进行循环。如AGV携带工装进入人工上件工位,上件后AGV即可携带工装和零件前往下一机械臂自动工位进行涂胶或装配其他零件,完成装配后AGV携带工装零件前往下一机械臂自动工位进行焊接工艺。在精度要求较高的定位焊接工位增加地面机械结构,通过精定位销将工装举升,使之脱离AGV,在当前工位的基准下通过定位销和定位孔上的进行二次定位。机器人对装配好的零件进行焊接。 AGV携带工装及完成所有工艺的零件进入卸载工位,机器人将零件搬运退出生产线。

上述工艺流程为单个类型零件的生产过程,如生产多种类型零件,则需要增加相应数量的AGV并装载对应的工装。按照指定的生产顺序控制AGV进行循环即可。

针对多种零件类型:同一工位在完成当前工装上的工艺后,AGV携带工装零件离开本工位,下一辆AGV携带工装零件进入工位,通过控制系统完成类型识别或按照生产订单确定类型后,开始进行相应的工艺操作。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。