一种高渗胶工程胎用钢帘线及其生产设备

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于钢帘线生产技术领域,特别涉及一种高渗胶工程胎用钢帘线及其生产设备。

背景技术

紧密型钢帘线是以相同的捻向和相同的捻距将所有钢丝扭捻到一起,可以在有限的横截面面积内容纳大量钢丝,从而形成紧密的横截面构造。钢帘线是橡胶骨架材料中发展最为广阔的产品,也是在金属制品中生产难度最大的产品。国际合成纤维标准化局在标准中对钢帘线的定义是:“由两根或两根以上钢丝组成的,或者由股与股的组合或者由股与丝的组合所形成的结构。”轿车、轻型卡车一般采用半钢子午线轮胎,载重型卡车、工程机械车采用全钢子午线轮胎。

中国发明专利CN105442362A,发明名称为工程胎用七股钢帘线,公开日期为20160330,公开了一种工程胎用七股钢帘线,由钢丝编捻而成,包括芯线股和外层股线,它由七股钢丝股编捻后外加一根缠绕钢丝而成,缠绕钢丝的捻向为S捻;七股钢丝股编捻后形成由六股外层股线均匀排布在芯线股周围的结构,其捻向为Z捻、截面为圆形;所述的芯线股和外层股线都由五根钢丝编捻而成,其捻向都为S捻。该钢帘线强度高、耐穿刺、耐磨性能好,在提高钢帘线的破断力的同时减少了钢帘线在轮胎中的比重。

中国发明专利CN106320043A,发明名称为(1+6+12)+6×(1+6+12)结构的七股钢丝帘线,公开日期为20170111,公开了一种(1+6+12)+6×(1+6+12)结构的七股钢丝帘线,分别由六根钢丝围绕一根芯线钢丝进行编捻成第一层,再将12根钢丝均匀排布在第一层周围作同向编捻成第二层,形成中心芯股和外层股;最后将六根外层股均匀排布在中心芯股周围编捻,形成截面为圆形的钢丝帘线,其中中心芯股与外层股的第一层钢丝与第二层钢丝的股线采用同向编捻,层与层之间钢丝的直径不同,有利于橡胶的渗透,改善轮胎的抗腐蚀性能、粘合性能及粘合保持力;制成的钢丝帘线不仅具有高强度使之具有较高的承载能力,还具有较高的刚度,有利于轮胎外缘尺寸的保持;另外,在外侧无外缠丝,可以避免外缠丝对外层钢丝的磨损,提高轮胎的使用寿命,并减少加工步骤,降低成本。

中国发明专利CN109957865A,发明名称钢帘线,公开日期为20190702,公开了一种用于橡胶加固的钢帘线。钢帘线包括芯股和绞捻在芯股周围的至少三个外股,芯股包括至少一根第一芯单丝和绞捻在第一芯单丝周围的多根第一外单丝,每个外股包括多根第二单丝,多根第一外单丝中的至少一根第一外单丝在被绞捻到芯股中之前被预成型,并且第二钢单丝中的至少一根第二钢单丝在被绞捻以形成每个外股之前是直的。钢帘线在芯单丝迁移方面具有改善的性能。

以上专利公开的三层钢帘线相比于现有技术,能够有效改善橡胶的渗透,从而提高了钢帘线的疲劳寿命并提高了粘合力,在此基础上,本发明提出了一种新型的7×16结构的高渗胶工程胎用钢帘线,适用于巨型工程机械子午线轮胎。

现有的钢帘线生产过程中,钢帘线每一层钢丝分别在独立的车台内进行生产,钢丝在捻制成钢丝线股后,再集中运输至最后的线股捻制车台,将各层钢帘线线股捻制成钢帘线成品,额外的中转运输时间占用了大量的生产时间,降低了生产效率,并且这种传统的钢帘线生产设备占地大,结构复杂,维护成本高。

发明内容

本发明提出一种高渗胶工程胎用钢帘线,采用7×16结构,适用于巨型工程机械子午线轮胎,具备足够的刚度和强度,保障巨型工程机械子午线轮胎具备足够的承载能力和安全性能,还公开了用于生产上述高渗胶工程胎用钢帘线的生产设备,结构紧凑,将各层钢帘线的捻制集中在一起,以解决背景技术中传统的钢帘线生产设备占地大,生产效率低的问题。

本发明的技术方案是这样实现的:一种高渗胶工程胎用钢帘线,包括1根中心芯股以及均匀环绕所述中心芯股的6根外层股,中心芯股和外层股均包括1根芯线钢丝和由5根中层钢丝均匀围绕所述芯线钢丝编捻而成的第一层钢丝,以及由10根外层钢丝均匀围绕在所述第一层钢丝周围编捻而成的第二层钢丝。

作为一种优选的实施方式,所述芯线钢丝的直径为D

作为一种优选的实施方式,中层钢丝与外层钢丝的捻向相同,均为Z捻。

作为一种优选的实施方式,中层钢丝的捻向为Z捻,外层钢丝的捻向为S捻。

作为一种优选的实施方式,所述芯线钢丝的直径为0.17±0.01mm,所述中层钢丝的直径为0.215±0.01mm,所述外层钢丝的直径为0.235±0.01mm。

本发明还公开了一种钢帘线生产设备,用于生产上述高渗胶工程胎用钢帘线,包括7组捻制装置,每组捻制装置均包括第一预制机构、第二预制机构和捻制机构,所述捻制机构包括第一圆盘和第二圆盘,所述第一预制机构与第一圆盘相连,所述第二预制机构与第二圆盘相连,7个所述捻制装置连接有同一个集线装置,所述集线装置连接有捻制主机,所述捻制主机设置有飞轮盘,所述飞轮盘用于钢帘线股线的最终捻制。

作为一种优选的实施方式,所述第一预制机构设置有6组,每组所述第一预制机构均包括带张力控制的第一放线工字轮,所述第一放线工字轮连接有第一张力调节装置,所述第一张力调节装置连接有第一过线轮,所述第一过线轮连接有第一过捻装置,所述第二预制机构设置有10组,每组所述第二预制机构均包括带张力控制的第二放线工字轮,所述第二放线工字轮连接有第二张力调节装置,所述第二张力调节装置连接有第二过线轮,所述第二过线轮连接有第二过捻装置。

作为一种优选的实施方式,所述捻制机构包括固定框,所述固定框内固定安装有电机支撑柱、第一圆盘支撑架和第二圆盘支撑架,所述电机支撑柱上安装有电机,所述第一圆盘转动安装在所述第一圆盘支撑架上,所述第二圆盘转动安装在所述第二圆盘支撑架上,所述电机设置在所述第一圆盘和第二圆盘之间,所述电机驱动连接有传动带,所述传动带驱动所述第一圆盘和第二圆盘转动,所述第一圆盘上设置有1个第一中心放置孔和均匀环绕所述第一放置孔的5个第一边缘放置孔,6组所述第一过捻装置分别与1个所述第一中心放置孔和5个所述第一边缘放置孔连接,所述第二圆盘上设置有1个第二中心放置孔和均匀环绕所述第二中心放置孔的10个第二边缘放置孔,10组所述第二过捻装置分别与10个所述第二边缘放置孔连接,所述第一圆盘沿周向设置有第一齿条,所述第一齿条啮合连接有第一齿轮,所述第一齿轮啮合连接有第二齿轮,所述第二圆盘沿周向设置有第二齿条,所述第二齿条啮合连接有第三齿轮,所述传动带靠近所述第一圆盘的一端与所述第一齿轮驱动连接,所述传动带靠近所述第二圆盘的一端与所述第三齿轮驱动连接。

作为一种优选的实施方式,所述捻制机构包括固定框,所述固定框内固定安装有电机支撑柱、第一圆盘支撑架和第二圆盘支撑架,所述电机支撑柱上安装有电机,所述第一圆盘转动安装在所述第一圆盘支撑架上,所述第二圆盘转动安装在所述第二圆盘支撑架上,所述电机设置在所述第一圆盘和第二圆盘之间,所述电机驱动连接有传动带,所述传动带驱动所述第一圆盘和第二圆盘转动,所述第一圆盘上设置有1个第一中心放置孔和均匀环绕所述第一放置孔的5个第一边缘放置孔,6组所述第一过捻装置分别与1个所述第一中心放置孔和5个所述第一边缘放置孔连接,所述第二圆盘上设置有1个第二中心放置孔和均匀环绕所述第二中心放置孔的10个第二边缘放置孔,10组所述第二过捻装置分别与10个所述第二边缘放置孔连接,所述第一圆盘沿周向设置有第一齿条,所述第一齿条啮合连接有第一齿轮,所述第一齿轮啮合连接有第二齿轮,所述第二圆盘沿周向设置有第二齿条,所述第二齿条啮合连接有第三齿轮,所述传动带靠近所述第一圆盘的一端与所述第二齿轮驱动连接,所述传动带靠近所述第二圆盘的一端与所述第三齿轮驱动连接。

作为一种优选的实施方式,所述集线装置包括分线盘,所述分线盘连接有集线嘴,所述集线嘴连接有压模,所述飞轮盘连接有牵引装置,所述牵引装置连接有第二过捻装置,所述第二过捻装置连接有矫直装置,所述矫直装置连接有收线工字轮。

采用了上述技术方案后,本发明的有益效果是:

本发明公开了一种7×16结构的钢帘线,包括中层钢丝捻向和外层钢丝捻向均为Z捻,以及中层钢丝捻向为Z捻和外层钢丝捻向为S捻两种,通过与现有技术对比实验,这种7×16紧钢帘线具有高的抗破断性能,并能够保证弹性体或橡胶渗透进外层钢丝和中层钢丝中的各单根钢丝之间,改善轮胎的抗腐蚀性能、粘合性能和粘合保持力,可以满足工程机械轮胎的性能需求;

本发明还公开了用于生产7×16结构钢帘线的生产设备,通过设置第一预制机构、第二预制机构和捻制机构,实现第一层钢丝和第二层钢丝的同步捻制,捻制机构中通过改变传动带与第一齿轮或第二齿轮的驱动连接,快速更换第一层钢丝和第二层钢丝的捻制方向,实现第一层钢丝和第二层钢丝的同向或异向捻制;

通过设置捻制机构,将第一层钢丝捻制完成后,可以在同一捻制车台上将第二层钢丝和第一层钢丝捻制成钢帘线,将二者集合在同一车台进行,节约了生产设备的占用空间,避免了第一层钢丝和第二层钢丝的搬运,提高了生产效率,节约了成本。

附图说明

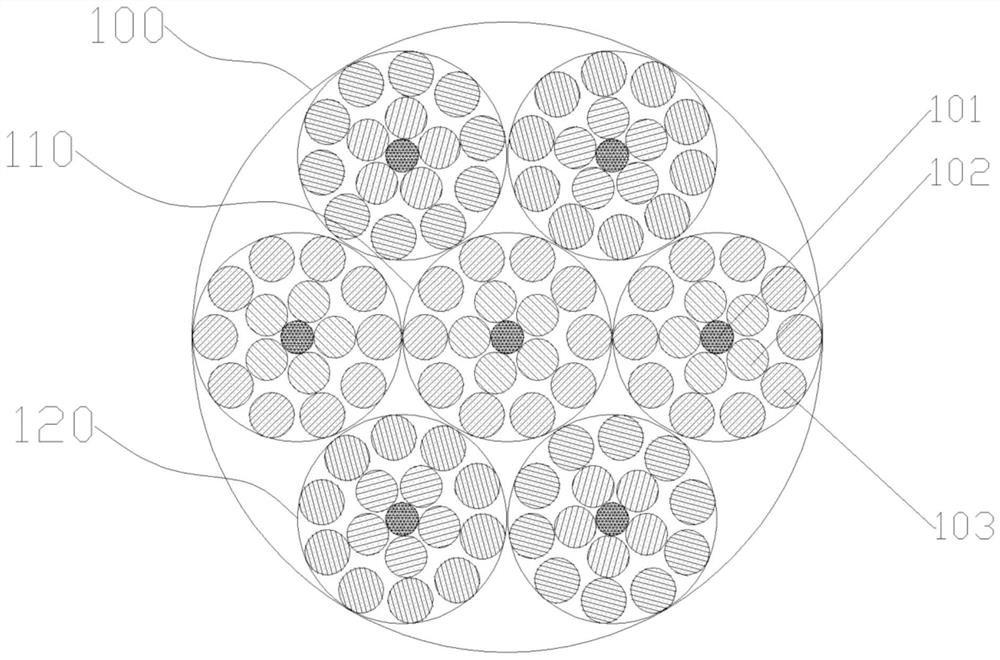

图1为本发明的一种高渗胶工程胎用钢帘线的结构示意图;

图2为本发明的第一实施例与对比例1对比测试数据;

图3为本发明的第二实施例与对比例2对比测试数据;

图4为本发明的第一实施例与第三实施例、第四实施例、对比例3和对比例4的对比测试数据;

图5为本发明的第一实施例与第五实施例、第六实施例、对比例5和对比例6的对比测试数据;

图6为本发明的第一实施例与第七实施例、第八实施例、对比例7和对比例8的对比测试数据;

图7为本发明中一种高渗胶工程胎用钢帘线生产设备的结构示意图;

图8为本发明中捻制装置的结构示意图;

图9为本发明中第一预制机构的结构示意图;

图10为本发明中第二预制机构的结构示意图;

图11为本发明中捻制机构的结构示意图;

图12为本发明图11中A处的第一实施例的局部放大图;

图13为本发明图11中A处的第二实施例的局部放大图;

图14为本发明中捻制主机的结构示意图。

图中,100-钢帘线;110-中心芯股;120-外层股;101-芯线钢丝;102-中层钢丝;103-外层钢丝;2-捻制装置;21-第一预制机构;211-第一放线工字轮;212-第一张力调节装置;213-第一过线轮;214-第一过捻装置;22-第二预制机构;221-第二放线工字轮;222-第二张力调节装置;223-第二过线轮;224-第二过捻装置;23-捻制机构;231-第一圆盘;2311-第一中心放置孔;2312-第一边缘放置孔;2313-第一齿条;232-第二圆盘;2321-第二中心放置孔;2322-第二边缘放置孔;2323-第二齿条;233-固定框;234-电机支撑柱;2351-第一圆盘支撑架;2352-第二圆盘支撑架;236-电机;2361-驱动齿轮;237-传动带;238-第一齿轮;239-第二齿轮;2310-第三齿轮;3-集线装置;31-分线盘;32-集线嘴;33-压模;4-捻制主机;41-飞轮盘;42-牵引装置;43-第二过捻装置;44-矫直装置;45-收线工字轮。

具体实施方式

下面结合附图对本发明的结构原理和工作原理作具体的描述:

如附图1所示,一种高渗胶工程胎用钢帘线,包括1根中心芯股110以及均匀环绕中心芯股110的6根外层股120,中心芯股110和外层股120均包括1根芯线钢丝101和由5根中层钢丝102均匀围绕芯线钢丝101编捻而成的第一层钢丝,以及由10根外层钢丝103均匀围绕在第一层钢丝周围编捻而成的第二层钢丝,最终编捻成的高渗胶工程胎用钢帘线为7×16结构。

在本发明的第一实施例中,中层钢丝102与外层钢丝103的捻向相同,均为Z捻,芯线钢丝101的直径为D

在本发明的第二实施例中,中层钢丝102的捻向为Z捻,外层钢丝103的捻向为S捻,芯线钢丝101的直径为D

参见附图2,采用现有技术中7×(1+6+12)结构的钢帘线作为对比例,其中,对比例1采用Z/Z捻向,对比例2采用Z/S捻向,对若干组本发明7×16结构钢帘线的第一实施例与对比例1进行对比实验,参见附图3,对若干组本发明7×16结构钢帘线的第二实施例与对比例2进行对比实验。

样品选取:根据客户帘布的裁断长度选取本发明7×16结构1m的钢帘线。

根据本产品的试样规格选取现有产品中规格相同的钢帘线进行取样。

分别对本发明7×16结构钢帘线的第一实施例和第二实施例试样和现有技术试样进行破断拉力、粘合性能和空气压降(渗胶率测试)实验,具体实验选取的试样和结果,表中数据均为采用相同参数下不同试样多次实验取得的平均值:

样品选取:选取长度为1m的7×16钢帘线,对本产品试样进行实验。根据本产品的试样规格选取现有技术中规格差不多的钢帘线进行取样。

①破断拉力实验:选取分别选取6个7×16钢帘线试样和现有技术试样均进行多次破断拉力检测实验,每次实验样品长度为1m。

②粘合性能实验:选取7×16钢帘线试样和现有技术试样,每个试样熔取5段(如a试样分别为a1、a2、a3、a4、a5),长度约1m,试样应确保不散头,选取试样应佩戴手套,防止污染样品。需要注意的是,此处5段试样在进行硫化实验时,试样与胶料接触部分(埋深25mm),试样在模具中的摆放次序要求参考实验方法。

③渗胶率测试实验:选取7×16钢帘线试样和现有技术试样,试样各截取3根300mm左右长度的试样。

在进行上述实验时,破断拉力实验,实验方法参考《钢帘线试验方法GB/T33159-2016》,实验设备INSTRON3365拉力机;粘合性能实验,实验方法参考《钢帘线试验方法GB/T33159-2016》,实验设备开放式炼胶机、平板硫化机、INSTRON3365拉力机;渗胶率测试实验,实验方法参考《空气压降机操作手册》,实验设备为空气压降机。

附图2总结了本发明7×16结构钢帘线第一实施例试样和现有技术试样的测试数据。

附图3总结了本发明7×16结构钢帘线第二实施例试样和现有技术试样的测试数据。

根据附图2和附图3的数据可知,本发明7×16结构钢帘线第一实施例和第二实施例的覆胶率、空气压降和粘合力均优于现有技术,且破断拉力也略大于现有技术。

如附图4所述,对本发明7×16结构钢帘线第一实施例与改变芯线钢丝101直径D

如附图5所述,对本发明7×16结构钢帘线第一实施例与改变中层钢丝102直径D

如附图6所述,对本发明7×16结构钢帘线第一实施例与改变外层钢丝103直径D

根据附图4至附图6的数据可知,各层钢丝的直径大小对钢帘线的性能存在显著影响,其中,本发明7×16结构钢帘线芯线钢丝101的直径为0.17±0.01mm,中层钢丝102的直径为0.215±0.01mm,外层钢丝103的直径为0.235±0.01mm范围内,7×16结构钢帘线可以在破断拉力、覆胶率、空气压降和粘合力等方面获得最优综合性能。

如附图7至附图14所示,本发明还公开了一种高渗胶工程胎用钢帘线生产设备,用于生产上述的高渗胶工程胎用钢帘线,包括7组捻制装置2,每组捻制装置2包括第一预制机构21、第二预制机构22和捻制机构23,7个捻制装置2连接有集线装置3,集线装置3连接有捻制主机4。

第一预制机构21设置有6组,每组第一预制机构21均包括带张力控制的第一放线工字轮211,第一放线工字轮211连接有第一张力调节装置212,第一张力调节装置212连接有第一过线轮213,第一过线轮213连接有第一过捻装置214,第一放线工字轮211和第一张力调节装置212用于控制钢丝在捻制过程中张力的稳定,保证每根钢丝放线状态一致,第一过线轮213用于将钢丝引导至第一过捻装置214。

第二预制机构22设置有10组,第二预制机构22的结构与所述第一预制机构21相同,每组第二预制机构22均包括带张力控制的第二放线工字轮221,第二放线工字轮221连接有第二张力调节装置222,第二张力调节装置222连接有第二过线轮223,第二过线轮223连接有第二过捻装置224,第二放线工字轮221和第二张力调节装置222用于控制钢丝在捻制过程中张力的稳定,保证每根钢丝放线状态一致,第二过线轮223用于将钢丝引导至第二过捻装置224。

其中,第一过捻装置214和第二过捻装置224通过过捻轮的高速旋转,降低直至消除钢丝的残余扭转,即通过接近或到达钢丝的屈服强度,使钢丝发生一定的塑性变形,消除钢丝因弹性变形产生的残余应力,第一过捻装置214和第二过捻装置224转速小于等于7000rpm。

进一步地,1组第一预制机构21的第一放线工字轮211上缠绕有芯线钢丝101,其余5组第一预制机构21的第一放线工字轮211上分别缠绕有中层钢丝102,10组第二预制机构22的第二放线工字轮221上分别缠绕有外层钢丝103,因此,芯线钢丝101和中层钢丝102可以通过对应的第一预制机构21进行预制,外层钢丝103可以通过第二预制机构22进行预制,芯线钢丝101、中层钢丝102和外层钢丝103进行预制后进入捻制机构23。

如附图11所示,捻制机构23包括固定框233,固定框233内固定安装有电机支撑柱234、第一圆盘支撑架2351和第二圆盘支撑架2352,电机支撑柱234上安装有电机236,电机236设置在第一圆盘231和第二圆盘232之间,电机236的驱动杆固定连接有驱动齿轮2361,驱动齿轮2361啮合连接有传动带237,从而电机236可以通过驱动齿轮2361驱动传动带237转动,第一圆盘231转动安装在第一圆盘支撑架2351上,第二圆盘232转动安装在第二圆盘支撑架2352上,第一圆盘231沿周向设置有第一齿条2313,第一齿条2313啮合连接有第一齿轮238,第一齿轮238啮合连接有第二齿轮239,第二圆盘232沿周向设置有第二齿条2323,第二齿条2323啮合连接有第三齿轮2310,传动带237通过第一齿轮238、第二齿轮239和第三齿轮2310驱动第一圆盘231和第二圆盘232转动。

第一圆盘231上设置有1个第一中心放置孔2311和均匀环绕第一放置孔2311的5个第一边缘放置孔2312,6组第一过捻装置214分别与1个第一中心放置孔2311和5个第一边缘放置孔2312连接,第二圆盘232上设置有1个第二中心放置孔2321和均匀环绕第二中心放置孔2321的10个第二边缘放置孔2322,10组第二过捻装置224分别与10个第二边缘放置孔2322连接,从而芯线钢丝101穿过第一中心放置孔2311,5根中层钢丝102分别穿过5个第一边缘放置孔2312,通过第一圆盘231的转动,芯线钢丝101和5根中层钢丝102捻制成第一层钢丝,第一层钢丝会穿过第二中心放置孔2321,10根外层钢丝103分别穿过10个第二边缘放置孔2322,通过第二圆盘232的转动,第一层钢丝和10根外层钢丝103捻制成第二层钢丝。

如附图12所示,在本发明公开的高渗胶工程胎用钢帘线生产设备的第一实施例中,传动带237靠近第一圆盘231的一端与第一齿轮238驱动连接,传动带237靠近第二圆盘232的一端与第三齿轮2310驱动连接。在本实施例中,电机236通过传动带237带动第一齿轮238和第三齿轮2310同向转动,继而可以带动第一圆盘231和第二圆盘232同向转动,通过第一圆盘231和第二圆盘232的同向转动,可以实现第一层钢丝和第二层钢丝的同向捻制,通过设置电机236转动方向,可以将5根中层钢丝102环绕1根中层钢丝102沿Z向捻制成第一层钢丝,10根外层钢丝103也会环绕第一层钢丝沿Z向捻制成第二层钢丝,制成第一层钢丝和第二层钢丝捻向均为Z捻的钢帘线股。

如附图13所示,在本发明公开的高渗胶工程胎用钢帘线生产设备的第二实施例中,传动带237靠近第一圆盘231的一端与第二齿轮239驱动连接,传动带237靠近第二圆盘232的一端与第三齿轮2310驱动连接。在本实施例中,电机236通过传动带237带动第二齿轮239和第三齿轮2310的同向转动,又因为第二齿轮239与第一齿轮238啮合连接,因此第一齿轮238和第三齿轮2310的转动方向相反,因此电机236可以带动第一圆盘231和第二圆盘232反向转动,通过第一圆盘231和第二圆盘232的反向转动,可以实现第一层钢丝和第二层钢丝的反向捻制,设置电机236的转动方向,可以将5根中层钢丝102环绕1根中层钢丝102沿Z向捻制成第一层钢丝,10根外层钢丝103就会环绕第一层钢丝沿S向捻制成第二层钢丝,因此制成第一层钢丝捻向为Z捻,第二层钢丝捻向为S捻的钢帘线股。

如附图7所示,集线装置3包括分线盘31,分线盘31连接有集线嘴32,集线嘴32连接有压模33,经过7组捻制装置2捻制成的7股股线均匀分布在分线盘31上,然后在集线嘴32处会合,根据成品帘线的规格选择集线嘴32和压模33,将多股股线集聚在一起后再一起进入主机4。

如附图14所示,捻制主机4包括飞轮盘41,飞轮盘41连接有牵引装置42,牵引装置42连接有第二过捻装置43,第二过捻装置43连接有矫直装置44,矫直装置44连接有收线工字轮45,多股股线通过飞轮盘41的旋转进行最终捻制,捻制后的股线在牵引装置42的牵引作用下,进入第二过捻装置43,第二过捻装置43中的过捻轮通过高速旋转,降低直至消除股线捻制时产生的残余扭矩,消除股线因弹性变形产生的残余应力,再通过矫直装置44对股线进行矫直,最后缠绕在收线工字轮45上。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。