一种阵列LED芯片及其制备方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于LED制造技术领域,具体涉及一种阵列LED芯片及其制备方法。

背景技术

随着LED照明市场份额的不断扩大,对于LED的光效等照明性能的要求也越来越高,从普通家庭照明灯具逐步发展到需要更高功率的路灯、车前灯系统,市场对于大功率大尺寸甚至超大尺寸的LED芯片的需求越来越成为主流。超大功率,超大尺寸LED首先面对的第一个问题就是电流拥挤。嵌入式电极结构LED芯片相较于传统结构的芯片有许多优点:电流扩展性更好,导电性能更优,散热性能更佳以及光提取率更高。为了进一步提升嵌入式电极结构LED芯片的性能从而扩大其应用场景,研制阵列嵌入式电极结构LED芯片便具有重要意义。

发明内容

为解决现有技术的缺点和不足之处,本发明的首要目的在于提供一种阵列LED芯片。

本发明的另一目的在于提供上述一种阵列LED芯片的制备方法。

本发明通过芯片级别的阵列排布,一方面可以提升LED的驱动电压、电功率以及光输出功率,可应用于对亮度需求高的场景;另一方面串联可降低LED芯片的结电容,从而降低RC时间常数,从而可用于制备适用于可见光通信的高带宽LED光源。

本发明所述阵列LED芯片的制备方法,是基于嵌入式电极垂直结构LED芯片,通过金属连接桥进行不同芯片之间的串联,从而实现阵列LED芯片的制备。

本发明目的通过以下技术方案实现:

一种阵列LED芯片,包括自下而上依次堆叠的高阻硅衬底、键合金属层、绝缘层、p接触反射镜金属及保护层、p型GaN层、InGaN/GaN多量子阱层和n型GaN层;还包括柱状N金属、N电极、金属连接桥、P电极;

所述柱状N金属两端分别位于键合金属层和n型GaN层,同时垂直贯穿绝缘层、p接触反射镜金属及保护层、p型GaN层、InGaN/GaN多量子阱层;

所述N电极位于键合金属层上,所述P电极位于p接触反射镜金属及保护层上;

所述金属连接桥一侧连接一芯片的键合金属层,另一侧连接另一芯片的p接触反射镜金属及保护层,从而实现相邻芯片的串联。

优选地,所述p接触反射镜金属及保护层、p型GaN层、InGaN/GaN多量子阱层和n型GaN层的外侧面以及n型GaN层的上表面设有绝缘层。

优选地,所述阵列LED芯片的单元个数为2个及以上,排布方式可为线性排布或其他多种任意排布方式。

优选地,所述高阻硅衬底的厚度为100~600μm。

优选地,所述金属键合层为Ni、Au、Sn和Ti中的至少一种,厚度为500nm~10μm。

优选地,所述柱状N金属侧面与p接触反射镜金属及保护层、p型GaN层、InGaN/GaN多量子阱层和n型GaN层通过绝缘层隔绝,所述柱状N金属的上表面与n型GaN接触形成欧姆接触,下表面与键合金属层形成电导通;所述N电极与柱状N金属均为Ti、Cr、Ag、Au和Pt中的至少一种;所述N电极的厚度为1~10μm;所述柱状N金属的高度为1~3μm。

优选地,所述绝缘层为SiO

优选地,所述p接触反射镜金属及保护层包括p接触反射镜金属和保护层;所述p接触反射镜金属为Ag和Ni中的至少一种,厚度为50~5000nm;所述保护层为TiW层,所述保护层的厚度为50~300nm。

优选地,所述P电极为Ti、Cr、Ag、Au和Pt中的至少一种;所述P电极的厚度为1~10μm。

优选地,所述p型GaN层的厚度为100~400nm;所述InGaN/GaN多量子阱层的厚度为30~120nm;所述n型GaN层的厚度为1500~4000nm。

上述一种阵列LED芯片的制备方法,包括以下步骤:

(1)在外延衬底上依次生长缓冲层、n型GaN层、InGaN/GaN多量子阱层和p型GaN层,再制备p接触反射镜金属及保护层,得LED外延片;

(2)在步骤(1)的LED外延片上制备通孔结构,所述通孔结构依次径向贯穿p接触反射镜金属及保护层、p型Ga N层及InGaN/GaN多量子阱层,所述通孔结构延伸至n型GaN层底部,得到嵌入式柱状N电极通道;

(3)在步骤(2)通孔结构的内侧壁上和p接触反射镜金属及保护层的上表面生长绝缘层,所述内侧壁不包括通孔结构底面;

(4)在步骤(3)通孔结构沉积嵌入式柱状N金属;

(5)在步骤(4)所得LED芯片上通过负胶光刻后沉积剥离得到图形化的键合金属层,从而得到第一晶圆;

(6)在高阻硅衬底上通过负胶光刻后沉积剥离得到图形化的键合金属层,从而得到第二晶圆;

(7)将第一晶圆与第二晶圆金属键合层进行表面活化,然后预键合,退火,预键合的晶圆间形成牢固的键合,得到LED芯片半成品;

(8)将LED芯片半成品上的外延衬底采用化学腐蚀的方法剥离下来,再采用ICP干法刻蚀将缓冲层刻蚀掉;

(9)采用光刻沉积制备得到金属连接桥,实现不同芯片间的串联;

(10)最后通过光刻沉积分别制备得到N电极与P电极,得到阵列LED芯片。

与现有技术相比,本发明具有以下优点及有益效果:

本发明提供的LED芯片,除了具有嵌入式电极垂直结构LED芯片的优势外,采用串联阵列的方法,进一步提升了LED芯片的驱动电压、电功率和光输出功率,可将本阵列LED应用于更多对照明需求高的场景。

本发明提供的LED芯片,通过串联阵列的方法,降低了芯片的结电容,从而降低了RC时间常数,可用于制备适用于可见光通信的高带宽LED芯片。

本发明提供的阵列LED芯片,流程简单,成品率高,适用于工业化生产,具有很好的应用前景。

附图说明

图1为实施例1中LED芯片外延结构图;

图2为实施例1中所制备得到的第一晶圆结构图;

图3为实施例1中倒装后的第一晶圆结构图;

图4为实施例1中第二晶圆图;

图5为实施例1中第一晶圆与第二晶圆键合后并去掉了外延衬底和缓冲层的结构图;

图6为实施例1中制备得到金属连接桥后的结构图;

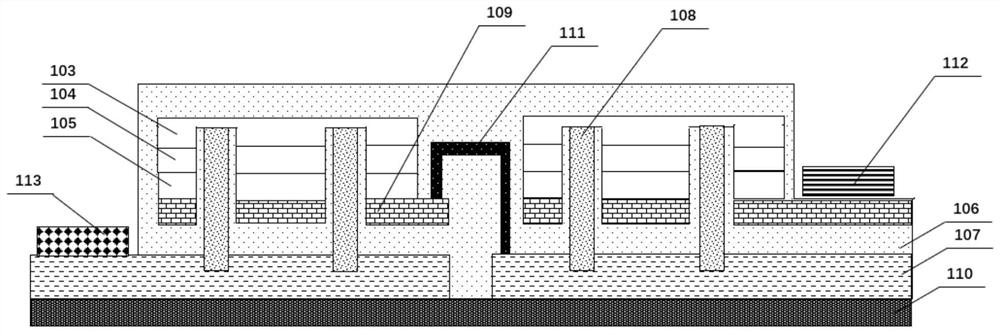

图7为实施例1中阵列LED芯片结构图;

图8是实施例1中阵列LED芯片幅频响应曲线对比图,其中下图为阵列LED芯片,上图为单一LED芯片。

图中,外延衬底101,AlGaN缓冲层102,n型GaN层103,InGaN/GaN多量子阱层104,p型GaN层105,绝缘层106,键合金属层107,柱状N金属108,p接触反射镜金属及保护层109,高阻硅衬底110,金属连接桥111,P电极112,N电极113。

具体实施方式

下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

实施例1

本实施例提供了一种阵列LED芯片,如图7所示,所述阵列LED芯片包括从下到上依次分布的高阻硅衬底110、键合金属层107、绝缘层106、p接触反射镜金属及保护层109、p型GaN层105、InGaN/GaN多量子阱层104、n型GaN层103;还包括柱状N金属108、N电极113、金属连接桥111、P电极112;所述柱状N金属108两端分别位于键合金属层107和n型GaN层103,同时垂直贯穿绝缘层106、p接触反射镜金属及保护层109、p型GaN层105、InGaN/GaN多量子阱层104;所述阵列LED芯片的单元个数为2个,排布方式可为线性排布。

本实施例中,P电极位于LED芯片p接触反射镜金属及保护层上,P电极为Ti、Cr合金。P电极厚度为5μm。

本实施例中,所述p接触反射镜金属及保护层、p型GaN层、InGaN/GaN多量子阱层和n型GaN层的外侧面以及n型GaN层的上表面设有绝缘层。

本实施例中,所述柱状N金属侧面与p接触反射镜金属及保护层、p型GaN层、InGaN/GaN多量子阱层和n型GaN层通过绝缘层隔绝,所述柱状N金属上表面与n型GaN接触形成欧姆接触,下表面与键合金属层形成电导通;N电极位于键合金属层上,与金属键合层接触形成电导通,N电极与柱状N金属均为Cr、Pt合金,N电极的厚度为5μm,柱状N金属的高度为2μm。

本实施例中,所述衬底为高阻硅衬底,厚度为300μm;所述绝缘层为SiO

本实施例中,所述p接触反射镜金属及保护层包括p接触反射镜金属和保护层;所述反射镜金属为Ag,厚度为50nm;所述保护层为TiW层,所述保护层的厚度为300nm。

本实施例中,所述金属键合层为Ni、Au合金,厚度为8μm。

本实施例中,所述p型GaN层的厚度为300nm;所述InGaN/GaN多量子阱层的厚度为60nm;所述n型GaN层的厚度为2μm。

本实施例提供了所述一种阵列LED芯片的制备方法,包括如下步骤:

(1)取外延衬底(Si衬底),采用MOCVD设备在所述外延衬底101(Si衬底)上依次生长5um厚的AlGaN缓冲层102、n型GaN层103、InGaN/GaN多量子阱层104和p型GaN层105,得到LED外延片;继续使用电子束蒸发设备在p型GaN层105上沉积p接触反射镜金属及保护层109,金属蒸发速率为15埃/秒;

(2)在步骤(1)所述LED外延片上通过光刻和ICP刻蚀制备出通孔结构;所述通孔结构依次径向贯穿p接触反射镜金属及保护层、p型GaN层及InGaN/GaN多量子阱层,所述通孔结构延伸至n型GaN层底部;得到嵌入式柱状N电极通道;

(3)在p接触反射镜金属及保护层109的上表面以及整个通孔结构的内侧壁上用PECVD(等离子体增强化学的气相沉积法)生长绝缘层106,使其完全覆盖p接触反射镜金属及保护层109、通孔结构内壁和底部,再通过选择性酸腐去除通孔结构底部的绝缘层106,暴露出通孔结构的孔底;

(4)在通孔结构内采用金属蒸镀仪沉积嵌入式柱状N金属108;

(5)在步骤(4)所述得LED芯片上通过负胶光刻后沉积剥离得到图形化的键合金属层107,从而得到第一晶圆;

(6)在另一高阻硅衬底110上通过负胶光刻后沉积剥离的工艺制备得到图形化的键合金属层107,从而得到第二晶圆;

(7)将制得的第一晶圆与第二晶圆金属键合层进行表面活化,将处理后的键合层对准,然后一起送入键合机进行预键合,键合过程中从第二晶圆的转移衬底110的中心处开始施加压力,并逐渐向边缘拓展,达到键合压力2MPa后,在300℃温度下键合2h,随后退火,取出后送入退火炉,200℃下保温30min,预键合的晶圆间形成牢固的键合,得到LED芯片半成品;

(8)将LED芯片半成品的外延衬底经过机械研磨再浸没于氢氟酸、冰乙酸和硝酸的混合液中(氢氟酸:冰乙酸:硝酸(物质的量浓度)=5:1:5),腐蚀至外延衬底101消失为止,再采用ICP刻蚀去除缓冲层102,暴露出n型Ga N层103;

(9)之后采用光刻得到金属连接桥沟道,沉积制备得到金属连接桥111,实现不同芯片间的串联;

(10)最终通过光刻刻出N电极和P电极的台阶,分别沉积制备得到N电极113与P电极112,得到阵列LED芯片成品。

如图8所示,所制备得到的1×2阵列LED芯片,每个单元边长为33mil,阵列芯片的光输出功率在350mA下达到706.9mW,相较于非阵列的单颗同尺寸LED芯片在350mA下的光输出功率384.5mW提升了将近一倍;在350mA测试下,非阵列LED芯片的带宽为13MHz,1×2阵列LED芯片带宽提升至18MHz,也有了明显的提升,表明了其降低器件RC时间常数的作用。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。