分离装置以及薄片制造装置

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及一种分离装置以及薄片制造装置。

背景技术

一直以来,已知一种将被供给的材料中的异物等去除的去除装置(例如,参照专利文献1)。

如专利文献1的图1所示,该分离装置具有圆板状的筛网1、被设置在筛网1的一面侧的喷出口2、隔着筛网1而被设置在喷出口2的相反侧的抽吸口3、被设置在筛网1的另一面侧且与抽吸口3不同的位置上的喷出口4、和隔着筛网1而被设置在喷出口4的相反侧的抽吸口5。

通过从喷出口2将解纤物供给至筛网1上并从抽吸口3进行抽吸,从而能够将过细的解纤物去除。此外,此时也能够将解纤物中的异物去除。此外,通过筛网1进行旋转,从而残留在筛网1上的解纤物也进行移动,并且能够在移动目的地处利用从喷出口4被喷出的空气而使解纤物从筛网1上脱离,进而利用抽吸口5的抽吸来对脱离出的解纤物进行回收。

然而,在专利文献1所记载的分离装置中,为了更加可靠地将解纤物从筛网1上剥离并进行回收,从而需要增加从喷出口4被喷出的空气的量。即,需要提高向与喷出口4连接的鼓风机的通电量、或准备更大型的送风机。在这种情况下,会招致消耗电力的增大、或者招致装置的大型化。

专利文献1:日本特开平7-108224号公报

发明内容

本发明是为了解决上述的课题而完成的发明,且能够作为以下的方式而实现。

本发明的分离装置的特征在于,具备:解纤部,其对含有纤维的材料进行解纤;分离部,其具有旋转部件、第一喷出部、第一抽吸部、第二喷出部和第二抽吸部,其中,所述旋转部件具有处于表背关系的第一面以及第二面,且所述旋转部件的至少一部分由筛网而构成,所述第一喷出部向所述第一面喷出利用所述解纤部而被生成的解纤物,所述第一抽吸部被设置在所述旋转部件的所述第二面侧处并经由所述筛网而对所述解纤物进行抽吸以将异物去除,所述第二喷出部被设置在所述旋转部件的所述第二面侧处并具有朝向所述第一面上的被去除了所述异物后的所述解纤物喷出空气的第二喷出口,所述第二抽吸部被设置在所述旋转部件的所述第一面侧处,并对通过从所述第二喷出口被喷出的空气而从所述筛网上剥离掉的所述解纤物进行抽吸以进行回收,所述第二喷出部具备喷嘴,所述喷嘴具有第一部分和第二部分,所述第一部分为内腔的横截面积朝向所述第二喷出口而减小的部分,所述第二部分为被设置在与所述第一部分的所述第二喷出口为相反侧处、并且该第二部分的内腔的横截面积大于所述第二喷出口的开口面积且沿着管轴而为恒定的部分。

本发明的薄片制造装置的特征在于,具备:本发明的分离装置;堆积部,其使利用所述分离装置而被去除了异物后的所述解纤物堆积;薄片成形部,其将利用所述堆积部而被生成的堆积物成形为薄片状。

附图说明

图1为表示具备本发明的第一实施方式的分离装置的薄片制造装置的概要侧视图。

图2为图1所示的分离装置的立体图。

图3为图1所示的分离装置的俯视图。

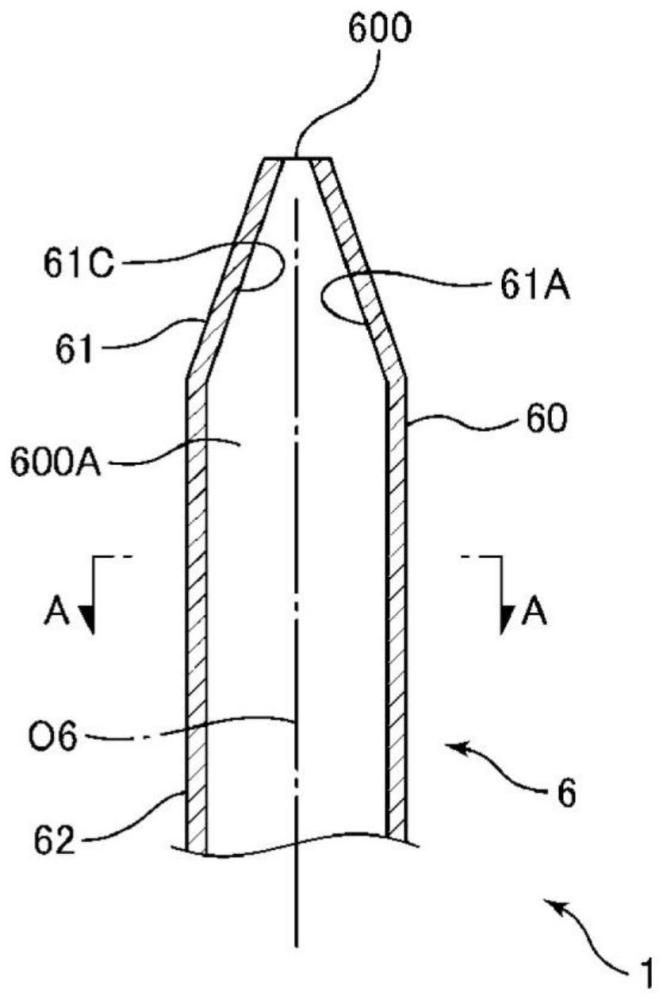

图4为图1所示的分离装置所具备的喷嘴的纵向剖视图。

图5为图4中A-A线剖视图。

图6为本发明的第二实施方式的分离装置所具备的喷嘴的纵向剖视图。

图7为本发明的第三实施方式的分离装置所具备的喷嘴的纵向剖视图。

图8为本发明的第四实施方式的分离装置所具备的喷嘴的第二喷出口的俯视图。

具体实施方式

以下,基于附图所示的优选的实施方式来对本发明的分离装置以及薄片制造装置进行详细说明。

第一实施方式

图1为表示具备本发明的第一实施方式的分离装置的薄片制造装置的概要侧视图。图2为图1所示的分离装置的立体图。图3为图1所示的分离装置的俯视图。图4为图1所示的分离装置所具备的喷嘴的纵向剖视图。图5为图4中A-A线剖视图。

另外,在下文中,为了便于说明,从而如图1所示的那样,将相互正交的三个轴设为x轴、y轴以及z轴。此外,包含x轴和y轴的xy平面成为水平,z轴成为铅直。此外,将各轴的箭头标记所朝向的方向称为“+”,并将其相反方向称为“-”。此外,有时会将图1以及图3的上侧称为“上”或“上方”,将下侧称为“下”或“下方”。

如图1以及图2所示,薄片制造装置100具备本发明的分离装置1、混合部17、拆解部18、料片形成部19、薄片形成部20、切断部21、备料部22和回收部27。此外,分离装置1具备原料供给部11、粗碎部12、解纤部13、分离部10、重量检测部8和控制部28。通过原料供给部11和粗碎部12,从而构成了材料供给部。此外,分离装置1的各部分与控制部28电连接,从而通过控制部28来对各部分的工作进行控制。另外,虽然在本实施方式中为分离装置1所具备的控制部28实施薄片制造装置100的各部分的控制的结构,但并不限定于此,也可以另外具有实施薄片制造装置100中的、除分离装置1以外的部位的控制的控制部。

此外,薄片制造装置100具备加湿部231、加湿部234和加湿部236。此外,薄片制造装置100具备鼓风机261、鼓风机262、鼓风机263和鼓风机264。此外,鼓风机261、鼓风机262、鼓风机263以及鼓风机264通过变更通电条件,从而能够对风量进行变更。

此外,在薄片制造装置100中,原料供给工序、粗碎工序、解纤工序、分离工序、混合工序、拆解工序、料片形成工序、薄片成形工序和切断工序按照此顺序而被执行。

以下,对各部分的结构进行说明。

原料供给部11为,实施向粗碎部12供给原料M1的原料供给工序的部分。该原料M1为由含纤维物而构成的薄片状材料。另外,此外,原料M1可以为纺布、无纺布等,其形式是任意的形式。此外,原料M1例如既可以为将废纸解纤而再生并被制造出的循环用纸、或合成纸的优泊(YUPO)纸(注册商标),也可以不为循环用纸。在本实施方式中,原料M1为使用过或无用的废纸。

粗碎部12为实施将从原料供给部11被供给的原料M1在大气中等气体中进行粗碎的粗碎工序的部分。粗碎部12具有一对粗碎刃121、滑槽122和定量供给部123。

一对粗碎刃121通过在互为相反的方向上进行旋转,从而能够在它们之间对原料M1进行粗碎,即,将原料M1裁切以使之成为粗碎片M2。粗碎片M2的形状及大小优选为适于解纤部13中的解纤处理的形状及大小,例如,优选为一边的长度为100mm以下的小片,更加优选为10mm以上且70mm以下的小片。

滑槽122被配置于一对粗碎刃121的下方处,且其例如呈漏斗状。由此,滑槽122能够承接被粗碎刃121粗碎而落下来的粗碎片M2。

此外,在滑槽122的上方处,以与一对粗碎刃121相邻的方式而配置有加湿部231。加湿部231为对滑槽122内的粗碎片M2进行加湿的部件。该加湿部231由气化式或暖风气化式的加湿器而构成,所述加湿器具有含有水分的未图示的过滤器,且通过使空气从过滤器穿过而向粗碎片M2供给提高了湿度后的加湿空气。通过使加湿空气被供给至粗碎片M2,从而能够对粗碎片M2因静电而附着在滑槽122等上的情况进行抑制。

滑槽122经由管241而与解纤部13连接。被聚集在滑槽122中的粗碎片M2穿过管241而被输送至定量供给部123。

虽然并未图示,但定量供给部123具有临时性地对粗碎片M2进行贮留的贮留部、对从贮留部被排出的粗碎片M2进行计量的计量部、和当计量部内的粗碎片M2达到被设定的重量时将粗碎片M2排出的排出部。在本实施方式中,计量部的负载传感器构成重量检测部8。如此,根据定量供给部123,能够间歇性地排出被设定的重量的粗碎片M2,并定量地向解纤部13送出。

解纤部13为实施将粗碎片M2在气体中、即以干式的方式来进行解纤的解纤工序的部分。通过该解纤部13中的解纤处理,从而能够由粗碎片M2而生成解纤物M3。在此,“进行解纤”是指,将多个纤维粘结而成的粗碎片M2拆解为一条一条的纤维。而且,该被拆解开的物质成为解纤物M3。解纤物M3的形状为线状或带状。此外,解纤物M3也可以以彼此缠绕在一起而成为块状的状态、即形成所谓的“团块”的状态而存在。

例如,在本实施方式中,解纤部13由叶轮磨机而构成,所述叶轮磨机具有进行高速旋转的转子、和位于转子的外周处的衬套。流入至解纤部13中的粗碎片M2被夹持在转子与衬套之间从而被解纤。

此外,解纤部13通过转子的旋转,从而能够产生从粗碎部12朝向分离装置1的空气的流动、即气流。由此,能够将粗碎片M2从管241抽吸到解纤部13中。此外,在解纤处理之后,能够将解纤物M3经由管242而送出至分离装置1中。

在管242的中途设置有鼓风机261。鼓风机261为产生朝向分离装置1的气流的气流产生装置。由此,促进了解纤物M3向分离装置1的送出。

分离装置1为实施根据纤维的长度大小而对解纤物M3进行筛选、并且将解纤物M3中的异物去除的分离工序的装置。关于该分离装置1的结构,会在后文进行详细叙述。解纤物M3通过经由分离装置1从而使颜色材料等异物被去除,并且成为含有长度为预定的长度以上的纤维、即适于薄片制造的长度的纤维的解纤物M4。然后,该解纤物M4被送出至下游侧的混合部17。

在分离装置1的下游侧处配置有混合部17。混合部17为实施对解纤物M4与结合剂P1进行混合的混合工序的部分。该混合部17具有结合剂供给部171、管172和鼓风机173。

管172为对分离装置1的第二抽吸部7、和拆解部18的壳体部182进行连接、且供解纤物M4和结合剂P1的混合物M7穿过的流道。

在管172的中途连接有结合剂供给部171。结合剂供给部171具有螺旋给料机174。通过该螺旋给料机174进行旋转驱动,从而能够将结合剂P1作为粉体或粒子供给至管172中。被供给至管172中的结合剂P1与解纤物M4被混合在一起从而成为混合物M7。

另外,结合剂P1为在之后的工序中使纤维彼此粘结而成的物质,例如可以列举出淀粉、糊精、糖原、直链淀粉、透明质酸、葛、魔芋、猪牙花粉、醚化淀粉、酯化淀粉、天然胶糊(醚化罗望子胶、醚化刺槐豆胶、醚化瓜尔胶、阿拉伯树胶)、纤维感应糊(醚化羧甲基纤维素、羟乙基纤维素)、海藻类(海藻酸钠、琼脂)、动物性蛋白质(胶原蛋白、明胶、水解胶原蛋白、丝胶)等源自天然物的成分、以及聚乙烯醇、聚丙烯酸、聚丙烯酰胺等,并且能够将从它们中选出的一种或两种以上进行组合来使用,但是优选为源自天然物的成分,更加优选为淀粉。此外,也可以使用热塑性树脂。作为热塑性树脂,例如可列举出AS树脂、ABS树脂、聚乙烯、聚丙烯、乙烯-乙酸乙烯酯共聚物(EVA)等的聚烯烃、改性聚烯烃、聚甲基丙烯酸甲酯等的丙烯树脂、聚氯乙烯、聚苯乙烯、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯等的聚酯、尼龙6、尼龙46、尼龙66、尼龙610、尼龙612、尼龙11、尼龙12、尼龙6-12、尼龙6-66等的聚酰胺(尼龙)、聚苯醚、聚缩醛、聚醚、聚苯醚、聚醚醚酮、聚碳酸酯、聚苯硫醚、热可塑性聚酰亚胺、聚醚酰亚胺、芳香族聚酯等的液晶聚合物、苯乙烯类、聚烯烃类、聚氯乙烯类、聚氨酯类、聚酯类、聚酰胺类、聚丁二烯类、反式聚异戊二烯类、氟橡、氯化聚乙烯类等的各种热塑性弹性体等,并且能够使用从这些物质中选出的一种、或将选出的两种以上组合来使用。优选为,作为热塑性树脂而使用聚酯或含有聚酯的物质。

另外,作为从结合剂供给部171被供给的物质,除了结合剂P1之外,例如也可以包含用于对纤维进行着色的着色剂、用于抑制纤维的凝集或结合剂P1的凝集的凝集抑制剂、用于使纤维等不易燃烧的阻燃剂、用于增强薄片S的纸力的纸力增强剂等。或者,也可以从结合剂供给部171供给预先使上述物质包含在结合剂P1中并进行了复合化的物质。

此外,在管172的中途,在与结合剂供给部171相比靠下游侧处设置有鼓风机173。通过鼓风机173所具有的叶片等旋转部的作用,从而使解纤物M4与结合剂P1混合在一起。此外,鼓风机173能够产生朝向拆解部18的气流。通过该气流,从而能够在管172内对解纤物M4与结合剂P1进行搅拌。由此,混合物M7能够以解纤物M4与结合剂P1均匀地分散的状态而流入到拆解部18中。此外,混合物M7中的解纤物M4在穿过管172内的过程中被拆解,从而成为更细的纤维状。

拆解部18为实施将混合物M7中的相互缠绕的纤维彼此拆解开的拆解工序的部分。拆解部18具有滚筒部181、和对滚筒部181进行收纳的壳体部182。

滚筒部181为由呈圆筒状的网体而构成并围绕其中心轴进行旋转的筛子。在该滚筒部141中流入有混合物M7。而且,通过滚筒部181进行旋转,从而混合物M7中的小于网的网眼开口的纤维等能够穿过滚筒部181。此时,使得混合物M7被拆解开。

壳体部182与加湿部234连接。加湿部234由与加湿部231同样的气化式的加湿器而构成。由此,在壳体部182内被供给有加湿空气。通过该加湿空气,从而能够对壳体部182内进行加湿,因此,也能够对混合物M7因静电而附着在壳体部182的内壁上的情况进行抑制。

此外,在滚筒部181中被拆解开的混合物M7在空气中分散的同时降落,并且落向位于滚筒部181的下方的料片形成部19。料片形成部19为实施由混合物M7来形成料片M8的料片形成工序的部分。料片形成部19具有网带191、架设辊192和抽吸部193。

网带191为无接头带,其上堆积有混合物M7。该网带191被卷挂在四个架设辊192上。而且,通过架设辊192的旋转驱动,从而使网带191上的混合物M7向下游侧被输送。

此外,网带191上的大部分的混合物M7为网带191的网眼开口以上的大小。由此,混合物M7穿过网带191的情况受到限制,因此能够堆积在网带191上。此外,由于混合物M7在堆积于网带191上的同时与网带191一起向下游侧被输送,因此被形成为层状的料片M8。

抽吸部193为从网带191的下方对空气进行抽吸的抽吸机构。由此,能够将混合物M7抽吸到网带191上,因此促进了混合物M7向网带191上的堆积。

在抽吸部193上连接有管246。此外,在该管246的中途设置有鼓风机264。通过该鼓风机264的工作,从而能够在抽吸部193中产生抽吸力。

在拆解部18的下游侧处配置有加湿部236。加湿部236由超声波式加湿器构成。由此,能够向料片M8供给水分,因此,对料片M8的水分量进行了调节。通过该调节,从而能够对由静电引起的料片M8向网带191的吸附进行抑制。由此,料片M8会在网带191因架设辊192而折回的位置上容易地从网带191上被剥离。

另外,被添加至加湿部231至加湿部236中的总计水分量例如优选为,相对于100质量份的加湿前的材料而为0.5质量份以上且20质量份以下。

在料片形成部19的下游侧处配置有薄片成形部20。薄片成形部20为,实施由料片M8来形成薄片S的薄片成形工序的部分。该薄片成形部20具有加压部201和加热部202。

加压部201具有一对压延辊203,并且能够在压延辊203之间对料片M9在不进行加热的条件下进行加压。由此,提高了料片M8的密度。另外,作为此时的加热的程度,例如优选为不使结合剂P1熔融的程度。而且,该料片M8朝向加热部202而被输送。另外,一对压延辊203中的一方为通过未图示的电机的工作而进行驱动的主动辊,且另一方为从动辊。

加热部202在将热塑性树脂用作结合剂的情况下使用。加热部202具有一对加热辊204,并且能够在加热辊204之间对料片M8在进行加热的同时进行加压。通过该加热加压,从而结合剂P1在料片M8内熔融,由此使纤维彼此经由该熔融了的结合剂P1而粘结在一起。由此,形成了薄片S。而且,该薄片S朝向切断部21而被输送。另外,一对加热辊204中的一方为通过未图示的电机的工作而进行驱动的主动辊,且另一方为从动辊。

在薄片成形部20的下游侧处配置有切断部21。切断部21为实施将薄片S切断的切断工序的部分。该切断部21具有第一剪切器211和第二剪切器212。

第一剪切器211为在与薄片S的输送方向交叉的方向、特别是与之正交的方向上将薄片S切断的部件。

第二剪切器212为在第一剪切器211的下游侧沿着与薄片S的输送方向平行的方向将薄片S切断的部件。该切断为将薄片S的两侧端部、即+y轴方向以及-y轴方向的端部的无用的部分去除从而使薄片S的宽度整齐的处理,被切断去除掉的部分被称为所谓的“边角料”。

通过这样的第一剪切器211和第二剪切器212的切断,从而获得了所期望的形状、大小的薄片S。而且,该薄片S进一步向下游侧被输送,并被积存在备料部22中。

接下来,对分离装置1进行说明。

如图1至图3所示,分离装置1具备前述的原料供给部11、粗碎部12、解纤部13、分离部10、重量检测部8和控制部28。分离部10具有旋转部件3、第一喷出部4、第一抽吸部5、第二喷出部6、第二抽吸部7和未图示的电机,其中,所述旋转部件3具有筛网31,所述第一喷出部4将解纤物M3与空气一同喷出到筛网31上从而进行供给,所述第一抽吸部5对筛网31上的解纤物M3的一部分进行抽吸,所述第二喷出部6向被抽吸从而被生成的解纤物M4喷出空气,所述第二抽吸部7对解纤物M4进行抽吸从而进行回收。此外,旋转部件3、第二喷出部6和第二抽吸部7构成了对作为残留在第一面311上的材料的解纤物M4进行回收的回收部。

如图2所示,旋转部件3具有在俯视观察时呈圆形的筛网31、和对筛网31进行支承的支承部件32。

筛网31具有处于表背关系的第一面311以及第二面312。在本实施方式中,第一面311为朝向铅直上方的上表面,第二面312为朝向铅直下方的下表面。

筛网31能够设为,例如线状体被织成网状的部件、或在圆板状的部件上设置有多个贯穿孔的部件。被供给至该筛网31的第一面311上的解纤物M3的纤维中的、与筛网31的网眼开口相比而较长的纤维会残留、即堆积在筛网31上,而与筛网31的网眼开口相比而较短的纤维、或例如颜色材料等微小的异物会穿过筛网31。而且,通过将筛网31的网眼开口设定为所期望的大小,从而能够选择性地使例如具有适于薄片制造的长度的纤维残留。

支承部件32具有对筛网31进行支承以维持筛网31的平板状的功能。在本实施方式中,支承部件32从筛网31的第一面311侧对筛网31进行支承。筛网31和支承部件32的至少一部分被固定,支承部件32通过利用电机33的工作而进行旋转,从而筛网31也一同进行旋转。

如图3所示,支承部件32具有对筛网31的边缘部进行支承的环状的框状体321、对筛网31的中央部进行支承的中央支承部322和将框状体321与中央支承部322连结的多个棒状的连结部323。

在本实施方式中,连结部323成为横截面形状呈四边形的棱柱状的笔直的棒状。换而言之,连结部323为从筛网31的中心部起跨及外周部而延伸的长条状的部件。此外,在本实施方式中,各连结部323以放射状的形态、即以沿着筛网31的周向而等间隔地设置有四根。连结部323的形状并未被限定于上述结构,例如也可以呈圆棒状等任意的形状。

这样的旋转部件3被连接在作为驱动部的未图示的电机上,并且能够通过未图示的电机的工作而围绕中心轴O进行旋转。此外,未图示的电机以根据通电条件而旋转速度可变的方式被构成,且其工作通过控制部28而被控制。在本实施方式中,旋转部件3沿着图3中的箭头标记方向、即在从第一面311侧观察时顺时针地进行旋转。

第一喷出部4被设置在筛网31的第一面311侧处。在本实施方式中,如图1所示,在从-y轴侧朝向+y轴方向观察时,第一喷出部4被设置在与筛网31的中心轴O相比靠右侧处。第一喷出部4与管242的下游端连接,并在面向筛网31的第一面311的位置上具有第一喷出口41。第一喷出部4通过鼓风机261所产生的气流,从而以从上方朝向筛网31、即从第一面311侧朝向第二面312的方式从第一喷出口41同时喷出空气和解纤物M3。由此,能够将解纤物M3供给至筛网31的第一面311上并使之堆积。

此外,第一喷出口41以与筛网31的第一面311分离的方式而被设置。由此,能够使堆积在筛网31的第一面311上的解纤物M4伴随着筛网31的旋转而进行移动。

此外,第一喷出口41的开口面呈沿着筛网31的周向而延伸的形状。即,第一喷出口41在对其开口面的俯视观察时呈如下形状,所述形状具有位于筛网31的中心侧的圆弧411、与圆弧411相比而靠外周侧的圆弧412、和对这些圆弧的端部彼此进行连接的线段413以及线段414。圆弧411以及圆弧412沿着筛网31的周向,且与圆弧411相比圆弧412的一方较长。此外,线段413以及线段414从筛网31的旋转方向前方起按照此顺序而进行排列,并沿着筛网31的径向而被设置。

通过从这种形状的第一喷出口41将解纤物M3供给至筛网31的第一面311上,从而能够沿着筛网31的旋转方向而供给解纤物M3并使之堆积。

第一抽吸部5被设置在筛网31的第二面312侧,且隔着筛网31而被设置在第一喷出部4的相反侧处。第一抽吸部5具有第一抽吸口51,在从筛网31的中心轴O方向观察时,第一抽吸口51被设置在与第一喷出口41重叠的位置上。此外,第一抽吸部5经由管245而与鼓风机262连接,并且能够通过鼓风机262的工作而从第一抽吸口51对空气进行抽吸。此外,在管245的与鼓风机262相比靠上游侧处,设置有例如由过滤器而构成的回收部27。由此,能够对第一抽吸部5所抽吸到的纤维或异物进行捕捉并回收。

此外,第一抽吸口51的开口面呈沿着筛网31的周向而延伸的形状。即,第一抽吸口51在对其开口面的俯视观察时呈如下形状,所述形状具有位于筛网31的中心侧处的圆弧511、与圆弧511相比靠外周侧的圆弧512、和对这些圆弧的端部彼此进行连接的线段513以及线段514。圆弧511以及圆弧512沿着筛网31的周向,且与圆弧511相比圆弧512的一方较长。此外,线段513以及线段514从筛网31的旋转方向前方起按照此顺序而进行排列,并沿着筛网31的径向而被设置。

此外,换而言之,作为抽吸口的第一抽吸口51为,具有从筛网的中心部起朝向外周侧而开口宽度增大的部分的形状。虽然筛网31上的解纤物M3或解纤物M4会随着趋向于筛网31的外周侧而筛网31的周向的移动速度变快,但通过具有上述结构,从而即使在外周侧也能够充分地实施解纤物M3或解纤物M4的抽吸。另外,这种情况下的开口宽度是指,沿着圆弧511或圆弧512的方向上的长度。

通过从这种形状的第一抽吸口51对解纤物M3进行抽吸,从而能够经由筛网31来对沿着筛网31的旋转方向而堆积着的解纤物M3进行抽吸。因此,能够匹配于堆积在筛网31上的解纤物M3的堆积物的形状而实施抽吸,从而能够无遗漏地实施解纤物M3中的异物的去除以及短纤维的去除。

第二喷出部6被设置在筛网31的第二面312侧、且与第一抽吸部5不同的位置上,即,被设置在与第一抽吸部5相比靠筛网31的旋转方向前方处。在本实施方式中,如图1所示,第二喷出部6在从+y轴侧朝向-y轴侧观察时,被设置在与筛网31的中心轴O相比而靠左侧处。第二喷出部6在面向筛网31的第二面312的位置上具有第二喷出口600。此外,第二喷出部6经由管243而与鼓风机263连接,并通过鼓风机263的工作而产生气流,从而能够从第二喷出口600喷出空气。此外,第二喷出口600从筛网31的第二面312侧经由筛网31而朝向第一面311上的解纤物M4喷出空气。由此,能够将筛网31上的解纤物M4从筛网31的第一面311上剥离出。由此,能够通过由下文叙述的第二抽吸部7实施的抽吸而有效地进行解纤物M4的回收。

关于第二喷出口600的结构,会在后文中进行详细叙述。

第二抽吸部7被设置在筛网31的第一面311侧、且与第一喷出部4不同的位置上,即,被设置在与第一喷出部4相比靠筛网31的旋转方向前方处。此外,第二抽吸部7在面向筛网31的第一面311的位置上具有第二抽吸口71,在从筛网31的中心轴O方向观察时,第二抽吸口71被设置在与第二喷出口600重叠的位置上。此外,第二抽吸部7与混合部17的管172的下游侧的端部连接。此外,通过被设置在管172的中途处的鼓风机173的工作来产生气流,从而能够从第二抽吸口71实施抽吸。由此,能够对通过第二喷出部6而从筛网31上被剥离掉的解纤物M4进行抽吸并回收,并将解纤物M4送出至下游侧、即混合部17中。

此外,第二抽吸口71以与筛网31的第一面311分离的方式而被设置。由此,能够防止第二抽吸部7的抽吸力阻碍筛网31的旋转的情况,从而有助于筛网31的顺畅的旋转。

此外,第二抽吸口71的开口面呈沿着筛网31的周向而弯曲的形状。即,第二抽吸口71在对其开口面的俯视观察时呈如下形状,所述形状具有位于筛网31的中心侧处的圆弧711、与圆弧711相比靠外周侧的圆弧712、和对这些圆弧的端部彼此进行连接的线段713以及线段714的形状。圆弧711以及圆弧712沿着筛网31的周向,且与圆弧711相比圆弧712的一方较长。此外,线段713以及线段714从筛网31的旋转方向前方起按照此顺序而进行排列,并沿着筛网31的径向而被设置。

通过从这种形状的第二抽吸口71对筛网31上的解纤物M4进行抽吸,从而能够沿着筛网31的旋转方向而对解纤物M4进行回收。

如此,第二抽吸部7作为对堆积在筛网31的第一面311上的材料、即解纤物M4进行抽吸并回收的回收用抽吸部而发挥功能。通过利用抽吸来进行回收,从而能够以与解纤物M4非接触的方式来进行回收,由此能够减轻对于解纤物M4的损伤。

通过这种分离装置1,从而解纤物M3成为含有所期望的长度以上的纤维且异物已被去除的解纤物M4,进而被输送向下游侧而成为品质较高的薄片S。

图1所示的控制部28具有CPU(Central Processing Unit:中央处理器)、和存储部。CPU例如能够实施各种判断和各种命令等。

存储部例如存储有与异物的分离相关的程序、和对薄片S进行制造的程序等各种程序。

此外,该控制部28既可以被内置在薄片制造装置100中,也可以被设置在外部的计算机等外部设备中。在这种情况下,外部设备与薄片制造装置100之间的通信既可以为无线通信,也可以为有线通信。

此外,CPU和存储部例如既可以被一体化从而被构成为一个单元,也可以使CPU被内置在薄片制造装置100中、且使存储部被设置在外部的计算机等外部设备中,还可以使存储部被内置在薄片制造装置100中、且使CPU被设置在外部的计算机等外部设备中。

接下来,对第二喷出部6的喷嘴60的形状进行说明。

如图4以及图5所示,喷嘴60具有第二喷出口600,且其由具有管轴O6的中空体而构成。第二喷出口600在对其开口面的俯视观察时呈长条状,在本实施方式中呈长方形。喷嘴60的第二喷出口600以其延伸方向沿着旋转部件3的径向的朝向而被配置。

此外,喷嘴60具有第一部分61和第二部分62。第一部分61和第二部分62从第二喷出口600侧起按照此顺序而朝向下方进行排列。

第一部分61为内腔600A的横截面积朝向第二喷出口600而变小的部分。内腔600A的横截面形状呈长条状,在本实施方式中呈长方形。

第一部分61具有内面61A、内面61B、内面61C和内面61D。内面61A与内面61C对置,且内面61B与内面61D对置。内面61A和内面61C构成内腔600A的横截面形状中的长边。内面61B和内面61D构成内腔600A的横截面形状中的短边。

此外,内面61A和内面61C分别由相对于管轴O6而倾斜的倾斜面而构成。内面61A和内面61C随着靠近第二喷出口600而向接近的朝向倾斜。由此,能够使内腔600A的横截面积趋向于第二喷出口600而减小。

在本实施方式中,内面61A和内面61C分别由平面构成。由此,能够使内腔600A的横截面积的渐减率恒定。另外,并不限定于该结构,内面61A和内面61C也可以由弯曲面而构成。

此外,内面61A和内面61C的相对于管轴O6的倾斜角度为相同。另外,并不限定于该结构,内面61A和内面61C的相对于管轴O6的倾斜角度也可以为不同。

内面61A的相对于管轴O6的倾斜角度、以及内面61C的相对于管轴O6的倾斜角度并未特别限定,例如优选为5°以上且70°以下,更加优选为15°以上且40°以下。由此,能够更可靠地发挥后文叙述的本发明的效果。

内面61B和内面61D与管轴O6平行。但是,并不限定于该结构,例如,也可以使内面61B以及内面61D中的至少一方由相对于管轴O6而倾斜的倾斜面构成。

如此,第一部分61具有隔着管轴O6而对置的一对内面61A以及内面61C。由此,通过使内面61A以及内面61C中的任意方倾斜这样的简单的方法,从而能够获得后文叙述的本发明的效果。

第二部分62位于与第一部分61的第二喷出口600为相反侧、即靠下方处。第二部分62的内腔600A的横截面形状呈长方形。此外,第二部分62的内腔600A的横截面积大于第二喷出口600的开口面积且沿着管轴O6而为恒定。

当具有这样的第一部分61以及第二部分62的喷嘴60喷出空气时,首先,能够使空气在第二部分62中稳定地流下,接着,能够在第一部分61中稳定地提高流速。因此,也可以不必为了更可靠地将解纤物M4从旋转部件3上剥落而增大从喷嘴60喷出的空气的每单位时间的流量。即,无需准备大型的送风装置等,此外,无需过度地增加鼓风机263的输出。

此外,第一部分61的长度与第二部分62的长度之比并未特别限定,但优选为0.3以上且5.0以下,更加优选为1.5以上且3.0以下。由此,能够更可靠地发挥上述效果。

如以上所说明的那样,分离装置1具备:解纤部13,其对含有纤维的材料进行解纤;分离部10,其具有旋转部件3、第一喷出部4、第一抽吸部5、第二喷出部6和第二抽吸部7,其中,所述旋转部件3具有处于表背关系的第一面311以及第二面312,且所述旋转部件3的至少一部分由筛网31而构成,所述第一喷出部4向第一面311喷出利用解纤部13而被生成的解纤物M3,所述第一抽吸部5被设置在旋转部件3的第二面312侧处并经由筛网31而对解纤物M3进行抽吸以将异物去除,所述第二喷出部6被设置在旋转部件3的第二面312侧处并具有朝向第一面311上的被去除了异物后的解纤物M3喷出空气的第二喷出口600,所述第二抽吸部7被设置在旋转部件3的第一面311侧处并对通过从第二喷出口600被喷出的空气而从筛网31上剥离掉的解纤物M4进行抽吸以进行回收。此外,第二喷出部6具备喷嘴60,所述喷嘴60具有第一部分61和第二部分62,所述第一部分61为内腔600A的横截面积朝向第二喷出口600而减小的部分,所述第二部分62为被设置在与第一部分61的第二喷出口600为相反侧处、并且内腔600A的横截面积大于第二喷出口600的开口面积且沿着管轴O6而为恒定的部分。由此,能够在不增大从第二喷出部6喷出的空气的每单位时间的风量的条件下提高所喷出的空气的流速,从而更可靠地使解纤物M4从旋转部件3上脱离。因此,在低功耗、且防止装置的大型化的同时,使解纤物M4的回收效率较为优异。

此外,薄片制造装置100具备:本发明的分离装置1;作为堆积部的料片形成部19,其使利用分离装置1而被去除了异物后的解纤物M4堆积;薄片成形部20,其将作为利用料片形成部19而被生成的堆积物的料片M8成形为薄片状。由此,能够在不增大从第二喷出部6喷出的空气的每单位时间的风量增大的条件下提高所喷出的空气的流速,从而更可靠地使解纤物M4从旋转部件3上脱离。因此,在低功耗、且防止装置的大型化的同时,使解纤物M4的回收效率较为优异。其结果为,能够以低功耗且较高的成品率来制造高品质的薄片。

此外,如前文所述,第一部分61中的内腔600A的横截面积的渐减率为恒定。由此,能够在第一部分61中更稳定地提高流速。

通过从这样的第二喷出口600朝向筛网31上的解纤物M4喷出空气,从而能够使解纤物M3沿着筛网31的旋转方向而从筛网31上剥离并脱离。

此外,第二喷出口600在开口面的俯视观察时呈长条状,且该第二喷出口600宽度沿着长度方向而为恒定。由此,能够尽可能地使跨及第二喷出口600的长度方向的整个区域而被喷出的空气的流速均匀。因此,能够更稳定地使解纤物M3从筛网31上剥离并脱离。

第二实施方式

图6为本发明的第二实施方式的分离装置所具备的喷嘴的纵向剖视图。

虽然在下文中参照该图来对本发明的第二实施方式的分离装置以及薄片制造装置进行说明,但将以与前述的实施方式的不同点为中心来进行说明,而对同样的事项则省略其说明。

如图6所示,喷嘴60具有设置有第二喷出口600的第三部分63。在本实施方式中,从第二喷出口600侧起,按照第三部分63、第一部分61以及第二部分62这一顺序而被排列设置。通过设置有这样的第三部分63,从而使空气从第二喷出口600沿着管轴O6而更笔直地被喷出。其结果为,能够更可靠地使解纤物M4从旋转部件3上剥离。

如此,喷嘴60具有第三部分63,所述第三部分63为被设置在第二喷出口600与第一部分61之间、且内腔600A的横截面积沿着管轴O6而为恒定的部分。由此,使空气从第二喷出口600沿着管轴O6而更笔直地被喷出。其结果为,能够更可靠地使解纤物M4从旋转部件3上剥离。

第三实施方式

图7为本发明的第三实施方式的分离装置所具备的喷嘴的纵向剖视图。

虽然在下文中参照该图来对本发明的第三实施方式的分离装置以及薄片制造装置进行说明,但将以与前述的实施方式的不同点为中心来进行说明,而对同样的事项则省略其说明。

如图7所示,在本实施方式中,内面61A与管轴O6为平行,并且由与第二部分62的内面连续的平面而构成。此外,与所述各实施方式同样地,内面61C由相对于管轴O6而倾斜的倾斜面构成。

如此,在本实施方式中,作为一对内面61A以及内面61C中的一方的内面的内面61C以相对于管轴O6而倾斜的方式被设置,且作为另一方的内面的内面61A与管轴O6平行。由此,能够更有效地获得本发明的效果,并且能够更有效地抑制从喷嘴60被喷出的空气的压力损耗。

第四实施方式

图8为本发明的第四实施方式的分离装置所具备的喷嘴的第二喷出口的俯视图。

虽然在下文中参照该图来对本发明的第四实施方式的分离装置以及薄片制造装置进行说明,但将以与前述的实施方式的不同点为中心来进行说明,而对同样的事项则省略其说明。

如图8所示,在本实施方式中,内面61C呈波状,且第二喷出口600的形状的一条边呈波状的长条状。如此,通过使第二喷出口600在开口面的俯视观察时呈长条状,且具有沿着长度方向而宽度不同的部分,从而能够更显著地获得本发明的效果。

波状的间距P并未特别限定,但例如优选为2mm以上且20mm以下,更优选为7mm以上且13mm以下。由此,能够更可靠地发挥上述效果。

波状的圆弧部分的直径并未特别限定,但例如优选为2mm以上且20mm以下,更优选为7mm以上且13mm以下。由此,能够更可靠地发挥上述效果。

此外,第二喷出口600的最小宽度D并未特别限定,但优选为0mm以上且10mm以下,更优选为0.7mm以上且1.8mm以下。由此,能够更可靠地发挥上述效果。

虽然在上文中针对图示的实施方式而对本发明的分离装置以及薄片制造装置进行了说明,但是本发明并不限定于此,构成分离装置的各部分能够置换为可以发挥同样的功能的任意的结构。此外,也可以附加任意的结构物。

此外,本发明的分离装置以及薄片制造装置也可以对所述各实施方式中的、任意的两个以上的结构或特征进行组合。

此外,虽然在所述各实施方式中,材料供给部为具有原料供给部以及粗碎部的结构,但在本发明中并不限定于此,例如,也可以由对粗碎片进行供给的盒来构成。

另外,虽然在所述各实施方式中,旋转部件为在俯视观察时呈圆形并围绕中心轴进行旋转的结构,但在本发明中并不限定于此,例如,也可以为筛网由无接头带构成且被卷挂在多个辊上以进行循环旋转的结构。

此外,虽然在所述各实施方式中,对第一喷出口、第一抽吸口、第二喷出口以及第二抽吸口呈由两条圆弧和两条直线所包围而成的弯曲形状的情况进行了说明,但在本发明中并不限定于此,例如,也可以为矩形、多边形、圆形等任意的形状。

此外,第一喷出口、第一抽吸口、第二喷出口以及第二抽吸口也可以为具有多个开口的结构。在这种情况下,优选为,随着趋向于筛网的外周侧而使开口的数量增多的结构。

此外,虽然第一喷出口、第一抽吸口以及第二抽吸口的形状并不限定于图示的结构,而是可以为任意的形状,但是优选为,在由穿过筛网的径向上的开口面的中点的圆弧而将开口分割开时,外周侧的部分与内周侧的部分相比而面积较大。另外,在此所说的圆弧设为沿着筛网的外边缘的曲率。

符号说明

100…薄片制造装置;1…分离装置;10…分离部;3…旋转部件;31…筛网;311…第一面;312…第二面;32…支承部件;321…框状体;322…中央支承部;323…连结部;4…第一喷出部;41…第一喷出口;411…圆弧;412…圆弧;413…线段;414…线段;5…第一抽吸部;51…第一抽吸口;511…圆弧;512…圆弧;513…线段;514…线段;6…第二喷出部;60…喷嘴;61…第一部分;61A…内面;61B…内面;61C…内面;61D…内面;62…第二部分;63…第三部分;600…第二喷出口;600A…内腔;7…第二抽吸部;71…第二抽吸口;711…圆弧;712…圆弧;713…线段;714…线段;8…重量检测部;11…原料供给部;12…粗碎部;121…粗碎刃;122…滑槽;123…定量供给部;13…解纤部;17…混合部;171…结合剂供给部;172…管;173…鼓风机;174…螺旋给料机;18…拆解部;181…滚筒部;182…壳体部;19…料片形成部;191…网带;192…架设辊;193…抽吸部;20…薄片成形部;201…加压部;202…加热部;203…压延辊;204…加热辊;21…切断部;211…第一剪切器;212…第二剪切器;22…备料部;231…加湿部;234…加湿部;236…加湿部;241…管;242…管;243…管;245…管;246…管;261…鼓风机;262…鼓风机;263…鼓风机;264…鼓风机;27…回收部;28…控制部;D…最小宽度;M1…原料;M2…粗碎片;M3…解纤物;M4…解纤物;M7…混合物;M8…料片;O…中心轴;O6…管轴;S…薄片;P1…结合剂;P…间距。