一种多层类蜂窝状结构高性能纸箱的制备方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明属于包装纸箱制备领域,具体涉及到一种多层类蜂窝状结构高性能纸箱的制备方法。

背景技术

包装行业经历了一段时期的较快发展,已初步具有一定生产规模,形成了材料、制品、机械、包装印刷、设计和科研等门类齐全的较完整的包装行业体系。

目前,年产量居世界前列的包装制品是瓦楞纸板、塑料编织袋、复合软包装、金属桶,其中瓦楞纸板的产量高居世界第二位。但是,代表包装技术前沿的中高端的包装基础材料、包装机械(食品饮料包装、塑料薄膜等)等仍存在产品质量低、技术含量低等方面的不足。

目前,包装产业主要存在纸箱性能较差等问题,难以满足目前市场对包装纸箱的要求。

发明内容

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

鉴于上述和/或现有技术中存在的问题,提出了本发明。

因此,本发明的目的是,克服现有技术中的不足,提供一种多层类蜂窝状结构高性能纸箱的制备方法。

为解决上述技术问题,本发明提供了如下技术方案:一种多层类蜂窝状结构高性能纸箱的制备方法,包括,

准备原料:

面纸和里纸选用美卡,克重选用250~440g/m

瓦楞纸选用高强度瓦楞原纸,克重为160~200g/m

芯纸选用箱板纸,克重选用180~220g/m

制备粘合剂:将木薯淀粉、SMS改性淀粉、NaOH、硼砂和水混合,均质搅拌,得到粘合剂;

通过纸箱生产线生产制得所述多层类蜂窝状结构高性能纸箱。

作为本发明所述制备方法的一种优选方案,其中:所述粘合剂,包括木薯淀粉、SMS改性淀粉、NaOH、硼砂和水;

其中,木薯淀粉浓度为1~20%,SMS改性淀粉1~20%,NaOH浓度为0.01~3mol/L,硼砂含量为0.5~5g/L。

作为本发明所述制备方法的一种优选方案,其中:所述纸箱生产线,包括,

原纸备料系统;

坑机;

单面机;

双面机;

干燥系统,由热板一、热板二、热板三和热板四组成;

尺寸裁切系统和纸板堆码系统。

作为本发明所述制备方法的一种优选方案,其中:所述通过纸箱生产线生产,包括,

通过原纸备料系统进行原纸备料;

瓦楞原纸通过坑机加热成型,形成瓦楞;

瓦楞在单面机内经过胶水盘施胶、与里纸或芯纸贴合,经压辊压紧,形成两层纸板,在此工艺基础上,三台单面机单机同步加工,形成六层带坑纸板;

六层带坑纸板传送至双面机,面纸经双面机胶水盘施胶与六层带坑纸板的瓦楞面贴合后,依次进入干燥系统中,由热板一、热板二、热板三和热板四组成的四段热板加热;

加热后进入尺寸裁切系统内将纸板裁切成规定的长度和宽度并加压线;

纸板堆码系统将纸板按照设定张数进行堆积,并入库。

作为本发明所述制备方法的一种优选方案,其中:所述原纸备料,其中,原纸门幅不能超过1800mm。

作为本发明所述制备方法的一种优选方案,其中:所述四段热板加热,其中,四段热板温度均控制在200~220℃,车速控制在60~70m/min。

作为本发明所述制备方法的一种优选方案,其中:所述施胶为楞峰涂胶。

作为本发明所述制备方法的一种优选方案,其中:所述楞型为BCA楞。

本发明的再一个目的是,克服现有技术中的不足,提供一种多层类蜂窝状结构高性能纸箱的制备方法制得的产品,所述产品纸箱边压≥11000N/m,抗压≥12000N,耐破≥1500KPa。

本发明有益效果:

(1)本发明针对目前包装纸箱机械性能差,在运输过程中容易发生形变破损等导致运输物品受损的缺陷进行改进,通过对原材料选用和设计组合,获得了一种高性能纸箱,该纸箱比目前市场现有产品的机械性能高出30-40%,纸箱边压≥11000N/m,抗压≥12000N,耐破≥1500KPa;

(2)本发明制得的纸箱可以替代进口纸箱,降低了包装成本,可以应用与重型机械和易破碎受损物品的装运,增加了产品的应用范围和附加值。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

图1为本发明纸箱生产线的工艺示意图。

图2为本发明纸箱生产线中干燥系统的组成示意图。

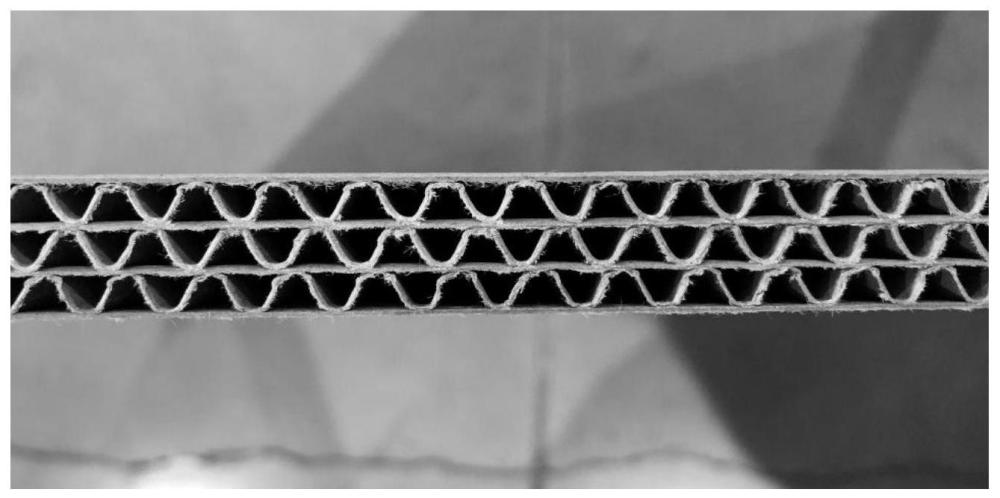

图3为本发明AAA型类蜂窝状纸箱结构截面图。

图4为本发明BCA型类蜂窝状纸箱结构截面图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

实施例1

面纸和里纸选用美卡,克重选用250g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%、8%、1.5mol/L、1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产包括:

1、生产过程:纸箱生产线生产,具体地,包括,原纸备料系统100;坑机200;单面机300;双面机400;干燥系统500,由热板一501、热板二502、热板三503和热板四504组成;尺寸裁切系统600和纸板堆码系统700,参见图1和图2。

进一步地,具体的生产过程为,通过原纸备料系统100进行原纸备料;

瓦楞原纸通过坑机200加热成型,形成瓦楞;

瓦楞在单面机300内经过胶水盘施胶、与里纸或芯纸贴合,经压辊压紧,形成两层纸板,在此工艺基础上,三台单面机300单机同步加工,形成六层带坑纸板;

六层带坑纸板传送至双面机400,面纸经双面机胶水盘施胶与六层带坑纸板的瓦楞面贴合后,依次进入干燥系统500中,由热板一501、热板二502、热板三503和热板四504组成的四段热板加热;

加热后进入尺寸裁切系统600内将纸板裁切成规定的长度和宽度并加压线;

纸板堆码系统700将纸板按照设定张数进行堆积,并入库;

其中,由于该设备限制,原纸门幅不能超过1800mm。

2、生产工艺参数:四段热板温度均控制在200℃,车速控制在60m/min。

后道加工包括:

1、生产过程:纸板印刷使用上海圣龙印刷机,该设备支持三色印刷、模切、开槽,进纸门幅≤2000mm,进纸长度≤4000mm。

纸板横向压线时使用压线机进行压线,无需印刷的纸板直接使用开槽机开槽,根据客户要求可选用粘合(手工)或钉合(打钉机),完成后打包入库。

2、生产工艺参数:送纸间隙需控制在小于纸板厚度3mm,预压轮间隙控制在3mm,压线间隙需低于预压轮间隙,确保纸箱成型效果。

所制备的高性能纸箱性能满足边压为12000N/m,抗压≥13000N,耐破≥1600KPa(参照GB/T6544-2008中方法测定)。

实施例2

面纸和里纸选用美卡,克重选用290g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%,8%,1.5mol/L,1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产过程同实施例1。

后道加工过程同实施例1。

所制备的高性能纸箱性能满足边压为12800N/m,抗压≥13600N,耐破≥1690KPa(参照GB/T6544-2008中方法测定)。

实施例3

面纸和里纸选用美卡,克重选用370g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%,8%,1.5mol/L,1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产过程同实施例1。

后道加工过程同实施例1。

所制备的高性能纸箱性能满足边压为13900N/m,抗压≥14200N,耐破≥1730KPa(参照GB/T6544-2008中方法测定)。

实施例4

面纸和里纸选用美卡,克重选用440g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%,8%,1.5mol/L,1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产过程同实施例1。

后道加工过程同实施例1。

所制备的高性能纸箱性能满足边压为14100N/m,抗压≥14400N,耐破≥1770KPa(参照GB/T6544-2008中方法测定)。

继续增加面纸和里纸克重,纸箱机械性能有所增加,但增加放缓,因此考虑产品性价比关系,面纸和里纸采用克重为370g。

实施例5

面纸和里纸选用美卡,克重选用370g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%,8%,1.5mol/L,1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产过程同实施例1。

后道加工过程同实施例1。

所制备的高性能纸箱性能满足边压为19200N/m,抗压≥18700N,耐破≥2050KPa(参照GB/T6544-2008中方法测定)。

实施例6

面纸和里纸选用美卡,克重选用370g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%,8%,1.5mol/L,1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产过程同实施例1。

后道加工过程同实施例1。

所制备的高性能纸箱性能满足边压为23400N/m,抗压≥22500N,耐破≥2230KPa(参照GB/T6544-2008中方法测定)。

实施例7

面纸和里纸选用美卡,克重选用370g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%,8%,1.5mol/L,1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产过程包括同实施例1。

后道加工过程同实施例1。

所制备的高性能纸箱性能满足边压为23900N/m,抗压≥22800N,耐破≥2310KPa。

此时继续增加瓦楞纸克重,机械性能增加不明显,因此瓦楞纸采用190g克重为佳(参照GB/T6544-2008中方法测定)。

实施例8

面纸和里纸选用美卡,克重选用370g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%,8%,1.5mol/L,1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产过程同实施例1。

后道加工过程同实施例1。

所制备的高性能纸箱性能满足边压为24500N/m,抗压≥23600N,耐破≥2370KPa(参照GB/T6544-2008中方法测定)。

实施例9

面纸和里纸选用美卡,克重选用370g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%,8%,1.5mol/L,1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产过程同实施例1。

后道加工过程同实施例1。

所制备的高性能纸箱性能满足边压为25400N/m,抗压≥24700N,耐破≥2480KPa(参照GB/T6544-2008中方法测定)。

实施例10

面纸和里纸选用美卡,克重选用370g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%,8%,1.5mol/L,1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产过程同实施例1。

后道加工过程同实施例1。

所制备的高性能纸箱性能满足边压为26800N/m,抗压≥26300N,耐破≥2620KPa(参照GB/T6544-2008中方法测定)。

实施例11

面纸和里纸选用美卡,克重选用370g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%,8%,1.5mol/L,1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产过程同实施例1。

后道加工过程同实施例1。

所制备的高性能纸箱性能满足边压为27100N/m,抗压≥26800N,耐破≥2690KPa(参照GB/T6544-2008中方法测定)。

此时芯纸克重增加,纸箱机械性能增加不明显,因此芯纸克重选用210克为佳。

实施例12

面纸和里纸选用美卡,克重选用370g/m

粘合剂原料为木薯淀粉、SMS改性淀粉、NaOH、硼砂、水,按照8%,8%,1.5mol/L,1.5g/L的比例添加,溶剂为水,混合后经均质搅拌而成。

纸板生产过程同实施例1。

后道加工过程同实施例1。

所制备的高性能纸箱性能满足边压为39100N/m,抗压≥38700N,耐破≥3580KPa(参照GB/T6544-2008中方法测定)。

实施例10制得的纸板图参见图3,实施例12制得的纸板图参见图4。

同样规格采用BCA结构,要比AAA结构机械性能高,主要是由于瓦楞的非对称结构可以在不同的支撑点提供支撑,相当于同一个瓦楞由多个支撑点,形成一种不规则类蜂窝结构和金字塔结构,因此力学性能更好。

对比例1

在实施例12的工艺基础上,控制四段热板温度均控制在180℃,车速控制在50m/min。

所制备的高性能纸箱性能满足边压为32000N/m,抗压≥31500N,耐破≥2940KPa(参照GB/T6544-2008中方法测定)。

对比例2

在实施例12的工艺基础上,控制四段热板温度均控制在220℃,车速控制在70m/min。

所制备的高性能纸箱性能满足边压为37500N/m,抗压≥36200N,耐破≥3450KPa(参照GB/T6544-2008中方法测定)。

对比例3

在实施例12的工艺基础上,控制四段热板温度均控制在240℃,车速控制在80m/min。

所制备的高性能纸箱性能满足边压为35800N/m,抗压≥35300N,耐破≥3240KPa(参照GB/T6544-2008中方法测定)。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。