自动化纸浆模塑成型方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及一种自动化纸浆模塑成型方法的技术领域,特别是涉及一种在若干个工站往复行程中均能实现同步加工的自动化纸浆模塑成型方法。

背景技术

现有自动化纸浆模塑成型机台如中国发明专利CN1426363A与美国发明专利US6,352,617,公开了多个加工工站组合在一起,例如包括一吸浆成型工站与一次性热压整形工站等,每一个该工站上还配置有一对上下相应模具与一往复式移动装置,该往复式移动装置是用于对每一纸制品进行一单向加工行程,但其反向的返回行程中是不对该纸制品进行任何加工处理的。而这里所谓「一次性热压整形工站」的定义是指:当该吸浆成型工站的一下吸浆模具对一纸浆槽(Slurry Tank)真空吸浆从而成型出一由高湿度植物纤维构成的粗坯(所含水分大约占该粗坯整体重量的60%以上)后,接着通过该一次性热压整形工站内的两上下热压模具对着该粗坯仅进行”一次性热压工序”的合模,即通过该一次性的热压工序来去除该粗坯中该高湿度植物纤维所含的大部分水分,或甚至立马实现一次性干化的纸制品;然而,通过该一次性热压整形工站的该一次性热压工序来一次性去除该粗坯所含大部分水分,其所需的工序时程(或称“为一次性热压工序时程”)大约需费时160秒左右(或以上),才能得到每一完全干化的纸制品,这无疑拉长了每一该纸制品的工作周期(CycleTime),相应也拉长了每批纸制品产量的总加工时间;同时,想要在该一次性热压工序时程160秒内一次性的去除该粗坯所含的大部份水分,即意谓着:必须在该160秒的工序时程内,以该一次性热压整形工站的该两上下热压模具的合模对该粗坯施行一次性合模压力与一次性加热温度,这不仅容易造成该纸制品的干化程度较差(如未完全干化),还需在瞬间大幅度的升高该一次性热压工序的合模压力与一次性加热温度两者;惟,这种高温与高压的加工条件非常容易导致该纸制品的结构破裂、使其成型表面粗糙、毛边多、产品不良率升高,特别是对需要热压压出一种具有横向成型面的纵向深度是大于1cm的该纸制品更为不利。

例如,在图1所示的一种具有单向加工行程的该现有自动化纸浆模塑成型机台的一加工周期时序图中,假设该现有自动化纸浆模塑成型机台的该吸浆成型工站作为每一该纸制品的加工周期T的初始点O,在该往复式移动装置是驱动一吸附纸制品的移转模具沿着单支加工方向S1(亦即依序加工方向)从该吸浆成型工站移动至该一次性热压整形工站,即称为「单向加工行程」。假设该吸浆成型工站与该一次性热压整型工站在朝向该单向加工方向S1上依序进行的相应生产工序时程分别为t1、t2(其中t2还包括该往复式移动装置移动吸附纸制品的移转模具至该一次性热压整形工站的移动时间,以及上下热压模具的上下移动时间,所以t2是大于160秒的一次性热压工序时程);在该往复式移动装置将该纸制品运到该一次性热压整形工站放置后,接着该往复式移动装置还必须带着该移转模具再花费一回程时间t3沿着一反向于该加工方向S1的回程方向S2回到该吸浆成型工站作归位,才算结束了上一个该纸制品的工作周期T,同时也才能再从该初始点0重新开始下一个该纸制品的工作周期T,因此该往复式移动装置的该回程时间t3大约等于该吸浆成型工站与该一次性热压整型工站的相应生产工序时程t1、t2两者的加总(t3=t1+t2),从而使具有单向加工行程的该现有自动化纸浆模塑成型机台在完成每一该纸制品的整个加工周期是T=t1+t2+t3;析言之,一旦该现有自动化纸浆模塑成型机台中每一工站的相应生产工序时程(还包含了各自相应的该往复式移动装置的回程时间)是拉长的情况下,自然也会拉长每一个该纸制品的该工作周期T的时间长度;同时,在该往复式移动装置带着该移转模具沿着该回程方向S2从该一次性热压整型工站移动回到该吸浆成型工站作归位的该回程时间t3中,该现有自动化纸浆模塑成型机台的每一工站实质上是没有对每一该纸制品进行任何加工处理的,从而造成其量产效率不佳。另外,由于现有自动化纸浆模塑成型机台的该吸浆成型工站还设有一用于将该下吸浆模具的下成型面作180度翻转的翻转机构,该翻转机构大多是由如液压/油压缸、伺服马达、推杆、转向齿轮等结构组成,不仅使得结构过于复杂,导致该设备成本过高与维护成本过高,同时由于该翻转机构必需不间断地将该下吸浆模具的该下成型面作正反180度的交替翻转,以进行朝下吸浆或是朝上合模的若干个生产工序,但该下吸浆模具所需翻转的时间更加进一步拉长了每一个该纸制品的该工作周期T的时间长度。

虽然,目前有出现另一种现有自动化纸浆模塑成型机台,能够进行往复交替加工行程,其包括一吸浆成型工站位在该机台中间位置(同样设有一将下吸浆模具的下成型面作正反180度交替翻转的翻转机构)、左右两组相同尺寸的一次性热压整型工站(即每一组该一次性热压整型工站均包括两个上下相应合模的热压模具)分别并排配接在该吸浆成型工站的左右两侧、以及至少一往复式移动装置。在如图2所示的一种具有往复交替加工行程的该现有自动化纸浆模塑成型机台的一加工周期时序图中,该吸浆成型工站所依序进行的每两个吸浆成型工序时程分别为t1、t1’,该每两个吸浆成型工序时程t1、t1’之间间隔一段时间K1,后,该至少一往复式移动装置在每的两时间端点上分别沿着左右两个互为反方的交替加工方向S1、S1’上往复交替驱动该左右两组一次性热压整型工站的指定热压上模(或热压下模)移动到该吸浆成型工站(时序初始点为O)以吸附其产出的相应粗坯并交替转移该相应粗坯到该左右两组一次性热压整型工站中,以分别进行每两个热压整型工序时程t2、t2’,即所谓的「往复交替加工行程」;但是,第一次热压整型工序时程t2与第二次吸浆成型工序时程t1两者间会存在一等待闲置(Idle)而无动作的时间差G1,该等待闲置的时间差G1代表:当其中一组一次性热压整型工站的指定热压上模正准备移动到该吸浆成型工站中吸附该相应粗坯时,另一组一次性热压整型工站却是在等待闲置(Idle)而无任何动作的;其次,在该两段热压工序整型时程t2、t2’内,该至少一往复式移动装置依序往复交替驱动该左右两组一次性热压整形工站的该指定热压上模吸附该相应粗坯沿着两个各自反向于该两交替加工方向S1、S1’的回程方向S2、S2’回到该两组一次性热压整形工站以对该两个相应粗坯各自进行一次性热压,因此具有往复交替加工行程的该现有自动化纸浆模塑成型机台用于往复交替产出每两个相应的纸制品的每两个加工周期T1、T2分别为T1=t1+t2与T2=t1’+t2’,由于在其中一组一次性热压整型工站的相应指定热压模具仍是对每一相应粗坯仍是进行大约160秒的”一次性热压工序时程”的同时,但另一组一次性热压整型工站却可能是等待闲置(Idle)而无动作的(故而有等待闲置的若干个生产工序时差G1),因此还是未能有效解决上述各项技术问题:每批量产的若干个生产工序时程拉长、量产中的纸制品结构容易破裂、其成型表面粗糙且毛边多、产品不良率升高。

为解决上述各种现有自动化纸浆模塑成型方法的技术问题缺点,有必要提出一种通过改良的自动化纸浆模塑成型方法。

发明内容

为了解决上述现有技术的技术问题,本发明的一主要发明目的在于提供一种用于制备若干个纸制品的自动化纸浆模塑成型方法,其通过该若干个上方工作部件在该主机架处同步且同向进行的水平向往复移动是与该若干个下方工作部件在该主机架处同步且同向进行的垂直向往复移动作相互搭配,能够对位在不同加工阶段的该若干个纸制品同步执行不同加工步骤(包括但不限定:左向/右向吸浆与热压成型步骤、左向/右向热压整型步骤、左向/右向热压转移步骤、以及左向/右向接料步骤),在若干个工站的往复行程中均能实现同步加工,从而使该不同加工步骤(或工站)所需的各个相应工序时程均能大幅度的重叠在一起进行、有效减少其中任一该工站(如任一该热压整型/转移站)发生等待闲置(Idle)而无动作的工序时程、缩短制备每一个该纸制品的整个工作周期的时间长度、增加纸制品产量。

此外,本发明的另一发明目的在于提供一种用于制备若干个纸制品的自动化纸浆模塑成型方法,其通过该若干个上方工作部件在该主机架处同步且同向进行的水平向往复移动来与该若干个下方工作部件在该主机架处同步且同向进行的垂直向往复移动相互搭配,使每一该若干个纸制品原本所需的一总热压工序时程均匀分割成三分段热压工序时程,且该三分段热压工序时程是分散在该主机架的三个分段热压工站(即包括吸浆与热压成型工站、左右两个热压整型/转移工站、以及左右两个转移接料工站)来同步进行,使该若干个纸制品中的复数个该纸制品同时通过该吸浆与热压成型工站与该左右两个热压整型/转移工站所花费的该三分段热压工序时程(如每一分段热压工序时程均小于20秒)均是同步且大幅度的重叠进行,如此不仅能够大幅度缩短以往现有设备使用一次性热压整型工站对每一纸制品均需花费将近160秒的一次性热压工序时程,还能提升每一该纸制品的干化效率,避免量产中的每一该纸制品的结构容易破裂从而提升产品良率。

为了实现上述发明目的,依据本发明的一优选实施例采用以下技术方案:提供一种自动化纸浆模塑成型方法,用于一自动化纸浆模塑成型设备中以制备若干个一体成型的纸制品,其中该自动化纸浆模塑成型设备包括一包含若干个工站的主机架、一存储纸浆的浆槽、若干个并排于该主机架上方且相应设置于该若干个工站中的上方工作部件、若干个并排于该主机架下方且相对于该若干个上方工作部件的下方工作部件、水平向移动装置、垂直向移动装置、以及一用于通过该若干个上方工作部件与该若干个下方工作部件分别真空吸附该若干个纸制品的真空吸附装置,且该自动化纸浆模塑成型方法包括:

进行步骤S10,即通过该水平向移动装置驱动该若干个上方工作部件全部同步朝向该主机架的最右侧进行水平向的朝右移动,其中该若干个上方工作部件包括一第一热压上模、一第二热压上模、一左转移上模以及一右转移上模,以及该若干个下方工作部件包括一左接料平台、一第一热压下模、一第二热压下模以及一用于从该浆槽中真空吸附该纸浆的成型下模以及一右接料平台;

在进行该步骤S10后,接着进行步骤S15,同时使该成型下模的一上成型面位在该浆槽中真空吸附该纸浆并直接纵向面对该第一热压上模、使该第一热压下模纵向面对该左转移上模、使该第二热压下模纵向面对该第二热压上模、以及使该右转移上模纵向面对该右接料平台;

在进行该步骤S15后,接着进行步骤S20,该纵向移动装置驱动该若干个下方工作部件全部同步进行垂直向的朝上移动来与该步骤10进行的该水平向朝右移动相互搭配,且该步骤S20同时进行以下步骤:包括进行一左向吸浆与热压成型步骤S22来使该成型下模朝上移动来与该第一热压上模进行热压成型合模、进行一左向热压转移步骤S23来使该第一热压下模朝上移动来与该左转移上模进行左热压转移合模、进行一右向热压整型步骤S25来使该第二热压下模朝上移动来与该第二热压上模进行右热压整型合模、以及进行一右向接料步骤S27来使该右接料平台朝上移动进而对该右转移上模进行右向接料;

接着进行步骤S28,该纵向移动装置驱动该若干个下方工作部件全部同步进行垂直向的朝下移动从而远离该若干个上方工作部件;

在步骤S28后,接着进行步骤S30来相应搭配该步骤S28进行的该垂直向朝下移动,该水平向移动装置驱动该若干个上方工作部件全部一起同步朝向该主机架的最左侧作水平向移动;

在进行该步骤S30后,接着进行步骤S35,同时使该成型下模的该上成型面位在该浆槽中真空吸附该纸浆并直接纵向面对该第二热压上模、使该第一热压下模纵向面对该第一热压上模、使该第二热压下模纵向面对该右转移上模、以及使该左转移上模纵向面对该左接料平台;

在进行该步骤S35后,接着进行步骤S40,即该纵向移动装置驱动该若干个下方工作部件全部同步进行垂直向的朝上移动来相应搭配该步骤30的进行,且该步骤S40同时进行以下步骤:包括进行一右向吸浆与热压成型步骤S41,使该成型下模朝上移动来与该第二热压上模进行热压成型合模、进行一左向热压整型步骤S42,使该第一热压下模朝上移动来与该第一热压上模进行左热压整型合模、进行一右向热压转移步骤S43,使该第二热压下模朝上移动来与该右转移上模进行右热压转移合模、以及进行一左向接料步骤S44,使该左接料平台朝上移动进而对该左转移上模进行左向接料;

接着进行步骤S45,该纵向移动装置驱动该若干个下方工作部件全部同步进行垂直向的朝下移动从而远离该若干个上方工作部件;以及

接着,周而复始的进行从该步骤S10到该步骤S45中的每一该步骤,从而完成该若干个纸制品的制备。

优选的,从该步骤S10到该步骤S45中的每一该步骤中,还包括以下步骤:使该水平向移动装置驱动该若干个上方工作部件同步进行的该水平向的朝右/朝左移动均与该纵向移动装置驱动该若干个下方工作部件同步进行的该垂直向的朝上/朝下移动作相互搭配,进而使该第一热压上模与该第二热压上模两者对该成型下模交替进行热压成型合模来分别产出该若干个纸制品的若干粗坯。

优选的,该水平向移动装置包括单支滚动螺杆、滑轨、驱动该滚动螺杆的电驱马达以及若干个可滑动性的连结于该滑轨上的滑块,该若干个滑块还分别固定性的连接至该若干个上方工作部件。

优选的,在进行该步骤S22、S23以及S25中,该热压成型合模的工序时程、该左热压转移合模的工序时程、以及该右热压整型合模的工序时程三者皆相同且均小于20秒。

优选的,在进行该步骤S10、S15以及S20的每一该步骤中,还包括以下步骤:通过该真空吸附装置的真空吸附,该右转移上模真空吸附该若干个纸制品中的第N个纸制品,该第一热压下模真空吸附该若干个纸制品中的第(N+1)个纸制品、该第二热压上模真空吸附该若干个纸制品中的第(N+2)个纸制品、以及该成型下模的该上成型面真空吸附该纸浆从而形成该若干个纸制品中的第(N+3)个纸制品,其中N为整数且大于0。

优选的,在进行该步骤S27后,还包括一步骤S271,即该右转移上模释放该第N个纸制品至该右接料平台上。

优选的,在进行该步骤S28、S30、S35以及S40的每一该步骤中,还包括同步进行以下步骤:通过该真空吸附装置的真空吸附,该左转移上模真空吸附该第(N+1)个纸制品、该第二热压下模真空吸附该第(N+2)个纸制品,该第一热压上模真空吸附该第(N+3)个纸制品、以及该成型下模的该上成型面真空吸附该纸浆从而该第(N+4)个纸制品。

优选的,在进行该步骤S44后,还包括一步骤S441,即该左转移上模释放该第(N+1)个纸制品至该左接料平台上,其中从该步骤S271到该步骤S441之间的一产出时间间隔,系代表分别产出该第N个纸制品与该第(N+1)个纸制品两者的产出时间间隔,该产出时间间隔是介于25~36秒间。

优选的,在进行该步骤S41、S42以及S43中,该热压成型合模的工序时程、该左热压整型合模的工序时程、以及该右热压转移合模的工序时程三者皆相同且均小于20秒。

此外,依据本发明的第三优选实施例还提供另一种自动化纸浆模塑成型方法,用于一自动化纸浆模塑成型设备中以制备若干个一体成型的纸制品,其中该自动化纸浆模塑成型设备包括一主机架、一存储纸浆的浆槽、若干个并排于该主机架上方的上方工作部件、若干个并排于该主机架下方且相对于该若干个上方工作部件的下方工作部件、水平向移动装置以及垂直向移动装置,其中该若干个上方工作部件至少包括一第一热压上模与一第二热压上模,以及该若干个下方工作部件至少包括一第一热压下模、一第二热压下模以及一用于从该浆槽中真空吸附该纸浆的成型下模,且该自动化纸浆模塑成型方法包括:

通过该水平向移动装置驱动该若干个上方工作部件同步进行同一水平向的往复移动,以及通过该纵向移动装置驱动该若干个下方工作部件同步进行同一垂直向的往复移动进而与该若干个上方工作部件的该水平向往复移动作相互搭配;

使该第一热压上模与该第二热压上模两者对该成型下模交替进行热压成型合模来分别产出该若干个纸制品的若干粗坯;以及

该第一热压上模与该第二热压上模两者分别以真空吸附方式将该若干粗坯交替转移至该第一热压下模与该第二热压下模两者中。

根据本发明的该自动化纸浆模塑成型方法能够提供以下技术功效:与上述现有技术相比,由于本发明的该自动化纸浆模塑成型方法通过该若干个上方工作部件在该主机架同步进行的同一水平向的往复移动来与该若干个下方工作部件在该主机架的该上架体与该下架体间同步进行的同一垂直向的往复移动相互搭配,因此能够对位处不同加工阶段的该若干个纸制品同歩执行不同的加工步骤(包括但不限定:左向/右向吸浆与热压成型步骤、左向/右向热压整型步骤、左向/右向热压转移步骤、以及左向/右向接料步骤),使该不同加工步骤(或工站)所需的各个相应工序时程均能够大幅度的重叠在一起进行(如该若干个工站同步进行的工序时程重叠率介于80%~100%间;优选的,该若干个工站同步进行的工序时程重叠率是大约100%),在若干个工站的往复行程中均能实现同步加工,从而有效地减少其中任一该工站(如任一该热压整型/转移工站)发生等待闲置(Idle)而无动作的若干个生产工序时程、缩短制备每一个该纸制品的整个工作周期的时间长度、增加制备该纸制品的产量;同时,本发明也通过该若干个上方工作部件在该主机架处同步进行的水平向往复移动,以及通过该若干个下方工作部件在该主机架处同步进行的垂直向往复移动,使每一该若干个纸制品原本所需的一总热压工序时程能够均匀分割成三分段热压工序时程,且该三分段热压工序时程是分散在该主机架的三个分段热压工站(即包括吸浆与热压成型工站与左右两个热压整型/转移工站)来同步进行,使该若干个纸制品中的复数个该纸制品在同时通过该吸浆与热压成型工站与该左右两个热压整型/转移工站所花费的该三分段热压工序时程(如每一分段热压工序时程均小于20秒;优选者为16秒)均是大幅度的同步重叠进行(如该三分段热压工序同步进行的工序时程重叠率大约是100%),如此不仅能够大幅度缩短以往现有设备使用一次性热压整型工站对每一纸制品均需花费将近160秒的一次性热压工序时程,还能避免量产中的每一该纸制品结构容易破裂从而提升产品良率。

附图说明

图1绘示一种具有单向加工行程的现有自动化纸浆模塑成型机台的一加工周期时序图;

图2绘示另一种具有往复交替加工行程的现有自动化纸浆模塑成型机台的一加工周期时序图;

图3A绘示为一种依据本发明的第一优选实施例的自动化纸浆模塑成型设备的前视图;

图3B为图3A的该自动化纸浆模塑成型设备的另一前视图,其中已去除主机架的部份结构;

图4A~图4F为图3A的该自动化纸浆模塑成型设备的依序作动示意图;

图5绘示为一种依据本发明的第二优选实施例的自动化纸浆模塑成型设备的作动示意图;

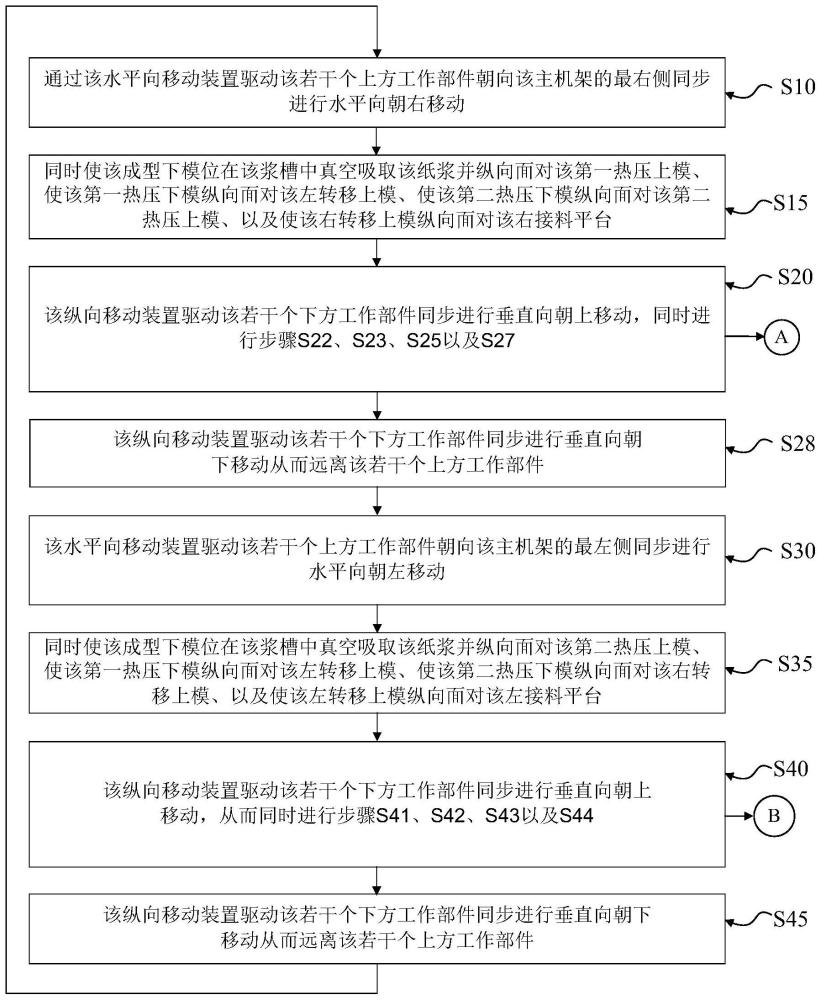

图6A为图3A的该自动化纸浆模塑成型设备使用的自动化纸浆模塑成型方法的步骤流程图;

图6B为图6A所绘的该自动化纸浆模塑成型方法的其中一部份步骤流程图;以及

图6C为图6A所绘的该自动化纸浆模塑成型方法中的另一部份步骤流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的工艺方案进行清楚、完整地描述,显然所描述的实施例仅是本发明一部分实施例,而不是全部的实施例,本发明的要求保护范围并不局限于所述实施例,应由权利要求所定义。

请先参见图3A,其绘示一种依据本发明的第一优选实施例的自动化纸浆模塑成型设备10的前视图,该自动化纸浆模塑成型设备10是适用于一种湿植物纤维模塑成型制程(或通称的”湿式纸浆模具塑型制程”),能够自动化的大量制备若干个一体成型的纸制品,例如一体成型的纸杯、纸制容器、纸制包材、纸制盖体、或纸制用品等。这里提到的『纸制品』是指使用植物纤维材料为主的纸浆一体制成粗坯或纸制成品或纸制半成品,且该纸制品的各向(纵向或横向)成型面可以是一种凹面或凸面。

如图3A、3B及图4A所示,本发明的自动化纸浆模塑成型设备10的主要的组成结构包括:主机架12、若干个上方工作部件14、以及若干个下方工作部件16,水平向移动装置20、纵向移动装置30、真空吸附装置40、以及浆槽42。从该图3A中可了解,该主机架12还进一步分成一上架体122与一位于该上架体122下方的下架体124,且该主机架12是根据每一该若干个纸制品的若干个加工次序(或简称”若干个生产工序”)来划分成若干个并排相连的工站,该若干个工站是朝着该主机架12的一横向长轴的水平方向作排列,包括一位于该主机架12的中间位置的吸浆与热压成型工站126、位于该吸浆与热压成型工站126两相对侧边的左右两个热压整型/转移工站128、130、以及位于该主机架12的最左右两侧的左右两个转移接料工站132、134;该浆槽42用于容置纸浆且设置于该下架体124内与该吸浆与热压成型工站126内。

在该若干个工站中,该吸浆与热压成型工站126与该左右两个热压整型/转移工站128、130三者即构成本发明的该自动化纸浆模塑成型设备10的三个分段热压工站,不仅对于每一该纸制品是依序进行三分段热压工序(即包括:热压成型合模工序、左/右热压整型合模工序、以及左/右热压转移合模工序),但对于数个位在不同加工阶段的纸制品,该三个分段热压工站能够同步进行该三个分段热压工序,亦即该三分段热压工序重叠在一起进行,如该三分段热压工序同步进行的工序时程重叠率介于80%~100%间;优选的,该三分段热压工序同步进行的工序时程重叠率是大约100%。

图3B为图3A的该自动化纸浆模塑成型设备10的另一前视图,为了方便清楚了解图3A所示的该自动化纸浆模塑成型设备10的内部结构,图3B所示的该自动化纸浆模塑成型设备10是已经去除该主机架12的该上架体122与该下架体124两者的大部份结构。图4A为图3A的该自动化纸浆模塑成型设备的其中一作动示意图。

请进一步参考图3A、3B及图4A所示,该若干个上方工作部件14包括一第一热压上模(或称左热压上模)142、一第二热压上模(或称右热压上模)144、一左转移上模146以及一右转移上模148,全部是沿着该主机架12的该水平方朝上作一对一的相连并排,从而分别排列于该主机架12的该相应工站(包括该吸浆与热压成型工站126、该左右两个热压整型/转移工站128、130、以及该左右两个转移接料工站132、134)内并接近于该上架体122处。例如,在图3A及3B所示的其中一该生产工序中,该第一热压上模142是可移动的配置于该吸浆与热压成型工站126内、该第二热压上模144是可移动的配置于该右热压整型/转移工站130、该左转移上模146是可移动的配置于该左热压整型/转移工站128内、以及该右转移上模148是可移动的配置于该右转移接料工站134内;惟,上述各个上模142、144、146、148的相应工站配置仅是为了配合其中一该生产工序而排列,但在进行下一个工序时,上述各个上模142、144、146、148的工站配置可以依照实际若干个加工次序的需要,进而水平向移动到不同的工站中(如图4A所示,上述各个上模142、144、146、148是全部同步朝该主机架12的最右侧进行水平向的朝右移动,其移动距离大约至少其中一该若干工站的横向宽度大小(但可依实际需要,使其移动距离调整成一个以上的该工站的横向宽度),或如图4D所示,上述各个上模142、144、146、148全部同步朝该主机架12的最左侧进行水平向的左侧移动,其移动距离大约至少其中一该工站的横向宽度大小(但可依实际需要,使其移动距离调整成大约一个以上的该若干工站的横向宽度),故非以各图所示的各个上模142、144、146、148的相应工站配置为限。于本优选实施例中,每一该上模142、144、146、148的底表面还形成一具有相同成型尺寸与造型的下成型面。于本实施例中,每一该上模142、144、146以及148均为一种上公模,亦即该上公模的该下成型面形成一向外凸起的造型;但,在其它实施例中,每一该上模142、144、146以及148能依实际需要改为一种上母模,亦即该上母模的该下成型面形成一向内凹陷的造型。此外,于本实施例中,每一该上模142、144、146以及148本身均设有一加热板(未图示),用于在对该相应纸制品施加压力的同时传导热量以去除该相应纸制品所含的水分,以及其内部均形成复数个贯孔,用于连通该真空吸附装置40进而产生真空负压以排出该相应纸制品所含的该水分。

请进一步参考图3A、3B及图4A所示,该若干个下方工作部件16包括一第一热压下模(或称左热压下模)162、一第二热压下模164(或称右热压下模)、一排列于该第一热压下模162与该第二热压下模164两者间的成型下模166、一左接料平台168以及一右接料平台169,全部是依照该若干个生产工序分别排列于该主机架12的该相应工站(包括:该吸浆与热压成型工站126、该左右两个热压整型/转移工站128、130、以及该左右两个转移接料工站132、134)内并接近该下架体124处,且该若干个下方工作部件16分别对应该若干个上方工作部件12的所在位置,使该若干个下方工作部件16全部同步进行的同一垂直向的往复移动均与该若干个上方工作部件14全部同步且同时进行的同一水平向的往复移动相互搭配,从而完成制作每一该若干个纸制品所需的该若干个生产工序。例如,在图3A、3B及图4A所示的其中一该生产工序中,该第一热压下模162是配置于该左热压整型/转移工站128内并纵向对应该左转移上模146、该第二热压下模164是配置于该右热压整型/转移工站130内并纵向对应该第二热压上模144、该成型下模166是配置于该吸浆与热压成型工站126内从而朝上纵向对应该第一热压上模142以及朝下纵向对应该浆槽42、该左接料平台168是配置于该左转移接料工站132以及该右接料平台169是配置于该右转移接料工站134。该若干个下方工作部件16的相应工站配置在任一该生产工序下均是不变的,但配合该若干个下方工作部件16作动的该相应上方工作部件12会依不同工序而替换的。于本实施例中,该第一热压下模162、该第二热压下模164、以及该成型下模166的顶表面均形成一具有相同成型尺寸与造型的上成型面,能用来分别与每一该上模142、144、146、148的该下成型面相互合模,如该成型下模166具有一用于成形每一该若干个纸制品的上成型面1661,因为该上成型面1661永远保持朝上面对该上架体122,故能在能在不同工序下分别与该第一热压上模142的该下成型面或与该第二热压上模144的该下成型面直接合模,故本发明无需如现有设备必须设置一用于将吸浆下模的成型面作180度左右交替翻转的翻转机构,也无需设置任何一用于侧向成型的滑动模块,故不仅能降低硬件结构复杂度与成本,还能缩减对于每一该纸制品的生产工序时程的长度。于本实施例中,每一该下模162、164以及166均为一种下母模,亦即该下母模的该上成型面形成一向内凹陷的造型;但,在其它实施例中,每一该下模162、164以及166能依实际需要均改为一种下公模,亦即该下公模的该上成型面形成一向外凸起的造型。此外,于本实施例中,每一该下模162、164以及166本身也均设有一加热板(未图示),用于在对该相应纸制品施加压力的同时传导热量以去除该相应纸制品所含的水分,以及同样形成复数个贯孔,用于连通该真空吸附装置40进而产生真空负压排出该水分。

如图3A、图3B及图4A所示的该第一优选实施例中,该水平向移动装置20是设置于该主机架12的该上架体122,且其主要结构包括:单支滚动螺杆202、驱动该滚动螺杆202的电驱马达204、滑轨206、以及若干个可滑动性的连结于该滑轨206上的滑块208,该若干个滑块208还分别固定性的连接至该若干个上方工作部件14的顶表面。当该水平向移动装置20是依据其中一指定工序作动时,该水平向移动装置20的该电驱马达204驱动该滚动螺杆中心旋转进而直线驱动机械性连结该若干个上方工作部件14的该若干个滑块206仅沿着该滑轨206延伸的一水平方向在该上架体122左右两侧间同步进行同一水平向的往复移动(如均是朝右或朝左移动)。于本实施例中,该若干个上方工作部件14的该水平向往复移动包括:该若干个上方工作部件14朝向该主机架12的最左侧进行的水平向朝左移动,以及该若干个上方工作部件14朝向该主机架12的最右侧进行的水平向朝右移动。

如图3A、图3B及图4A所示,该纵向移动装置30设置于该主机架12的该若干工站中且接近该下架体124,且该纵向移动装置30是由如液压/油压缸、伺服马达、多支竖杆等结构组成的现有装置;当该纵向移动装置30是依据一连串的指定工序作动时,该纵向移动装置30驱动该若干个下方工作部件16在该上架体122与该上架体124两者间同步进行同一垂直向的往复移动(如均是朝上或朝下移动)。于本实施例中,该若干个下方工作部件的该垂直向往复移动包括:该若干个下方工作部件16朝向该主机架12上方进行的垂直向朝上移动,以及该若干个下方工作部件16朝向该主机架12下方进行的垂直向朝下移动。

如图4A~图4D所示的该第一优选实施例中,该真空吸附装置40包括真空帮浦、外管路、以及该若干个上方工作部件14的该上模142、144、146、148与该若干个下方工作部件16的该下模162、164、166两者内部分别形成的该复数个贯孔。通过该真空吸附装置40的该真空帮浦经由该外管路连通至该复数个贯孔所形成的真空负压,促使该若干个上方工作部件14的该相应下成型面与该若干个下方工作部件16的该下模162、164、166的该相应上成型面均能分别真空吸附/释放该相应纸制品,以及同时能够排除该相应纸制品所含的水分。

例如,在图4A所绘示的其中一该生产工序中,通过该纵向移动装置30的驱动与该真空吸附装置40所产生的真空负压,当该成型下模166进行该垂直向朝下移动直至该上成型面1661浸入该浆槽42所存储的该纸浆中时,该上成型面1661会从该浆槽42中真空吸附该纸浆以形成一个纸制品的粗坯,同时该成型下模166的该上成型面1661是直接纵向面对该第一热压上模142的该下成型面;但在图4D所绘示的另一该生产工序中,当该成型下模166进行该垂直向朝下移动直至该上成型面1661浸入该浆槽42所存储的该纸浆中时,该上成型面1661会从该浆槽42中真空吸附该纸浆以形成另一个纸制品的粗坯;同时,该成型下模166的该上成型面1661是直接纵向面对该第二热压上模144的该下成型面。由此可知,本发明是通过该第一热压上模142或该第二热压上模144交替位移至该吸浆与热压成型工站126(见图3A)来与该成型下模166交替进行热压成型合模,即能完成两个吸浆与热压成型工序,故无需如现有设备必须设置一用于将吸浆下模的成型面作180度左右交替翻转的翻转机构,故能降低硬件结构复杂度与成本。

如图3A以及图4A~图4D,该自动化纸浆模塑成型设备10还包括:若干个位置感知器50以及电气控制单元52,其中该若干个位置感知器50分布于该上架体122与该下架体124的指定位置上,从而分别感知该若干个上方工作部件14与该若干个下方工作部件16分别处于该上架体14与该下架体16中的相应位置。请进一步参见图4A所示,其中一位在该主机架12的最右侧的该位置感知器50感知到该若干个上方工作部件14的其中一上模148的移动已经到达该主机架12的最右侧,或其中一接近该下架体124的该位置感知器50感知到该若干个下方工作部件16已经移动到一与该相应上方工作部件14合模的位置(请见图中该主机架12的一横向中心线);或如图4D所示,其中一位在该主机架12的最左侧的该位置感知器50感知到的其中一上模142的移动已经到达该主机架12的最左侧。

如图3A以及图4A~图4D所示,该电气控制单元52可以为各种类型的控制器,用于接收该若干个位置感知器50传来的该若干个上方工作部件14及/或该若干个下方工作部件16的该相应位置的信息,并按照该若干个纸制品的该若干个生产工序,进而电气控制该水平向移动装置20驱动该若干个上方工作部件14同步且同向进行该水平向往复移动、电气控制该纵向移动装置30驱动该若干个下方工作部件16同步且同向地进行该垂直向往复移动进而与该若干个上方工作部件14同步进行的该水平向往复移动作相互搭配、以及电气控制该真空吸附装置40的真空吸附或释放该相应纸制品;如此,通过本发明的该电气控制单元52使该若干个下方工作部件16同步进行的该垂直向往复移动来与该若干个上方工作部件14同步进行的该水平向往复移动相互搭配,从而使该若干个工站(包括:该吸浆与热压成型工站126、该左右两个热压整型/转移工站128、130、以及该左右两个转移接料工站132、134)快速地依次进行每一该纸制品的该若干个生产工序。

如图4A所示的其中一个生产工序,即该电气控制单元52根据该若干个位置感知器50传来的该相应位置的信息以及按照该若干个纸制品的该若干个生产工序,使该水平向移动装置20驱动该若干个上方工作部件14全部仅沿着该滑轨206朝向该主机架12的该上架体122的该最右侧同步进行该水平向朝右移动,从而使该成型下模166的位置是直接纵向面对该第一热压上模142、使该第一热压下模162的位置是直接纵向面对该左转移上模146、使该第二热压下模164的位置是直接纵向面对该第二热压上模144、以及使该右转移上模148的位置是直接纵向面对该右接料平台169;于此同时,通过该真空吸附装置40的真空吸附,该右转移上模148真空吸附该若干个纸制品中的第N个纸制品(其中N为整数且大于0)、该第一热压下模146真空吸附该若干个纸制品中的第(N+1)个纸制品、该第二热压上模144真空吸附该若干个纸制品中的第(N+2)个纸制品、以及该成型下模166在该浆槽42中真空吸附该纸浆以在该成型下模166的该上成型面1661上形成该若干个纸制品中的第(N+3)个纸制品(亦即第(N+3)个粗坯)。

请进一步参见图4A与图4B,当该成型下模166位置是纵向面对该第一热压上模142、该第一热压下模162位置是纵向面对该左转移上模146、该第二热压下模164位置是纵向面对该第二热压上模144、以及该右转移上模148的位置是纵向面对该右接料平台169(如图4A所示)时,接着会进行如图4B所示的下一个生产工序,即该电气控制单元52根据该若干个位置感知器50传来的该相应位置的信息以及按照该若干个纸制品的该若干个生产工序,使该纵向移动装置30驱动该若干个下方工作部件16全部同步进行该垂直向朝上移动,来相应搭配如图4A所示的该若干个上方工作部件14朝向该主机架12的该上架体122的该最右侧同步进行的该水平向朝右移动,从而同步使该成型下模166吸附着该第(N+3)个纸制品一起朝上移动来与该第一热压上模142进行热压成型合模工序(即进行第一分段热压工序)、使该第二热压下模164朝上移动来与已吸附该第(N+2)个纸制品的该第二热压上模144进行右热压整型合模工序(即进行第二分段热压工序)、使该第一热压下模162吸附着该第(N+1)个纸制品一起朝上移动来与该左转移上模146进行左热压转移合模工序(即进行第三分段热压工序)、以及使该右接料平台169朝上移动进而对该右转移上模148所吸附的该第N个纸制品进行右向接料(即进行右向接料工序)。

请进一步参见图4B与图4C,在图4B所示的该生产工序中,即当该电气控制单元52根据该若干个位置感知器50传来的该相应位置的信息以及按照该若干个纸制品的该若干个生产工序,感知到该若干个下方工作部件16已经全部同步的进行该垂直向朝上移动,亦即吸附该第(N+3)个纸制品的该成型下模166已经与该第一热压上模142完成热压成型合模工序、该第二热压下模164已经与吸附该第(N+2)个纸制品的该第二热压上模144完成该右热压整型合模工序、吸附该第(N+1)个纸制品的该第一热压下模162已经与该左转移上模146完成该左热压转移合模工序、以及该右接料平台169已经对该右转移上模148所吸附的该第N个纸制品完成该右向接料工序后,接着进行如图4C所示的下一个生产工序,通过该纵向移动装置30的驱动与该真空吸附装置40的真空吸取/释放,该若干个下方工作部件16朝下全部同步进行垂直向的朝下移动从而远离该若干个上方工作部件14;在此的同时,通过该真空吸附装置40的真空吸附/释放,该第(N+3)个纸制品已经从该成型下模166转移到由该第一热压上模142真空吸附、该第(N+2)个纸制品已经从该第二热压下模164转移到由该第二热压上模144真空吸附、该第(N+1)个纸制品已经从该第一热压下模162转移到由该左转移上模146真空吸附、以及该第N个纸制品已经从该右转移上模148转移到由该右接料平台169接料。

请进一步参见图4C,在该纵向移动装置30驱动该若干个下方工作部件16全部同步进行垂直向的朝下移动从而远离该若干个上方工作部件14(如在图4C所示,已经同步完成该三分段热压工序)后,该电气控制单元52根据该若干个位置感知器50传来的该相应位置的信息以及按照该若干个纸制品的该若干个生产工序;进一步如图4D所示,使该水平向移动装置20驱动该若干个上方工作部件14全部沿着该滑轨206朝向该主机架12的该上架体122(见图3A)的最左侧同步进行该水平向朝左移动,从而与该若干个下方工作部件16的该垂直向朝下移动相互搭配。

如图4D所示,在该水平向移动装置20驱动该若干个上方工作部件14全部沿着该滑轨206朝向该主机架12的最左侧同步进行该水平向朝左移动后,该成型下模166的位置是直接纵向面对该第二热压上模144、该左转移上模146是直接纵向面对该左接料平台168,该第一热压下模162的位置是直接纵向面对该第一热压上模142、以及该第二热压下模164的位置是直接纵向面对该右转移上模148;于此同时,通过该真空吸附装置40的真空吸附,该左转移上模146真空吸附该第(N+1)个纸制品、该第一热压上模142真空吸附该第(N+3)个纸制品、该第二热压下模164真空吸附该若干个纸制品中的第(N+2)个纸制品、以及该成型下模166在该浆槽42中真空吸附该纸浆以在该成型下模166的该上成型面1661上形成该若干个纸制品中的第(N+4)个纸制品(亦即第(N+4)个粗坯)。

接着,在如图4E所示的下一个生产工序中,该电气控制单元52根据该若干个位置感知器50传来该相应位置的信息以及按照该若干个纸制品的该若干个生产工序,该纵向移动装置30驱动该若干个下方工作部件16全部同步进行垂直向的朝上移动,来相应搭配该若干个上方工作部件14全部沿着该滑轨206朝向该主机架12的最左侧同步进行该水平向朝左移动,其中通过该真空吸附装置40的真空吸取,该成型下模166吸附着该第(N+4)个纸制品一起朝上移动来与该第二热压上模144进行热压成型合模工序(即进行该第一分段热压工序)、该第一热压下模162朝上移动来与已吸附该第(N+3)个纸制品的该第一热压上模142进行左热压整型合模工序(即进行该第二分段热压工序)、该第二热压下模164吸附该第(N+2)个纸制品一起朝上移动来与该右转移上模148进行右热压转移合模工序(即进行该第三分段热压工序)、以及该左接料平台168朝上移动进而对该左转移上模146所吸附的该第(N+1)个纸制品进行一左向接料工序。

在本发明中,通过该若干个下方工作部件16的该垂直向往复移动来与该若干个上方工作部件14的该水平向往复移动相互搭配,能够使该若干个工站(包括:该吸浆与热压成型工站126、该左右两个热压整型/转移工站128、130、以及该左右两个转移接料工站132、134)同步进行的工序时程重叠率介于80%~100%间;优选的,该若干个工站同步进行的工序时程重叠率是大约100%:同时,由于本发明是将每一该纸制品原本所需的一总热压工序时程能够均匀分割成该三分段热压工序(即包括:该热压成型合模工序、该左热压整型合模该工序以及该右热压转移合模工序)的时程,且该三分段热压工序时程是分散在如图3A所示的该主机架12的三个分段热压工站(包括:该吸浆与热压成型工站126与该左右两个热压整型/转移工站128、130三处)来同步进行,使该若干个纸制品中的复数个该纸制品同时通过该吸浆与热压成型工站126与该左右两个热压整型/转移工站128、130所花费的该三分段热压工序时程(如每一分段热压工序时程均小于20秒,但优选为16秒)均是同步且大幅度的重叠进行;于本实施例中,该三分段热压工序同步进行的工序时程重叠率是80%~100%;优选的,该三分段热压工序同步进行的该工序时程重叠率大约是100%,如此不仅能够大幅度缩短以往现有设备使用一次性热压整型工站对每一纸制品均需花费将近160秒的一次性热压工序时程,还能避免量产中的每一该纸制品的结构容易破裂从而提升产品良率。

如图4E所示,当吸附该第(N+4)个纸制品的该成型下模166已经与该第二热压上模144完成该热压成型合模工序、该第一热压下模162已经与吸附该第(N+3)个纸制品的该第一热压上模142完成该左热压整型合模工序、吸附该第(N+2)个纸制品的该第二热压下模164已经与该右转移上模完成该右热压转移合模工序(即已同步完成该三分段热压工序)、以及已经完成该左向接料工序后,接进行如图4F所示的下一生产工序,该电气控制单元52根据该若干个位置感知器50传来的该相应位置的信息以及按照该若干个纸制品的该若干个生产工序,使该纵向移动装置30进一步驱动该若干个下方工作部件16全部同步进行垂直向的朝下移动从而远离该若干个上方工作部件14;在此同时,通过该真空吸附装置40的真空吸附/释放,该第(N+4)个纸制品已经从该成型下模166转移到由该第二热压上模144真空吸附、该第(N+3)个纸制品已经从该第一热压上模142转移到由该第一热压下模162真空吸附、该第(N+2)个纸制品已经从该第二热压下模164转移到由该右转移上模148真空吸附、该第(N+1)个纸制品已经从该左转移上模146转移到由该左接料平台168接料。

在该纵向移动装置30驱动该若干个下方工作部件16全部同步进行垂直向的朝下移动从而远离该若干个上方工作部件14(如图4F所示)后,接着再度回到如图4A所示的该生产工序,即该电气控制单元52根据该若干个位置感知器50传来的该若干个下方工作部件16的该相应位置的信息以及按照该若干个纸制品的该若干个生产工序,使该水平向移动装置20又再度驱动该若干个上方工作部件14全部沿着该滑轨206朝向如图3A所示的该主机架12的该最右侧同步进行该水平向朝右移动,从而使该成型下模166的位置又再度纵向面对该第一热压上模142、使该第二热压下模164的位置是纵向面对该第二热压上模144、以及使该右转移上模148的位置是纵向面对该右接料平台169,以此类推,周而复始的运行;借此,本发明通过该若干个上方工作部件14全部在该主机架12的左右两侧间同步进行的该水平向往复移动(如均是朝左或朝右移动)来与该若干个下方工作部件16在该主机架12的该上架体122与该下架体124两者间同步进行该垂直向往复移动(如均是朝下或朝上移动)相互搭配,借此实现该第一热压上模142与该第二热压上模144两者对该成型下模166交替进行热压成型合模从而分别产出该若干个纸制品的若干粗坯。

如图3A以及图4A~图4F的示例,通过该若干个下方工作部件16的该垂直向往复移动来与该若干个上方工作部件14的该水平向往复移动作相互搭配,使该若干个工站(如图3A所示的该吸浆与热压成型工站126、该左右两个热压整型/转移工站128、130、以及该左右两个转移接料工站132、134)能够对位处不同加工阶段的该若干个纸制品同时进行不同的生产工序(包括但不限定,左向/右向吸浆与热压成型工序、左向/右向热压整型工序、左向/右向热压转移工序、以及左向/右向接料工序),使该不同生产工序(或工站)所需的相应生产工序时程均能大幅度的重叠在一起进行,在该若干个工站的往复行程中均能实现同步加工,从而有效地减少其中任一该工站(如图3A所示的任一个热压整型/转移工站128、130)发生等待闲置(Idle)而无动作的若干个生产工序时程、缩短制备每一个该纸制品的整个工作周期的时间长度、增加该纸制品的产量。

请进一步参见图5所示,其为一种依据本发明的第二优选实施例的自动化纸浆模塑成型设备10'的作动示意图,其相较于图4A所示的该第一优选实施例的该自动化纸浆模塑成型设备10的不同处在于:图5所示的该自动化纸浆模塑成型设备10'的若干个上方工作部件14还增加了一排列于该第一热压上模142与该第二热压上模144两者之间的成型上模149,至于其余部件均与图4A所示的相应部件相同,故以下不再累述。在图5所示的一吸浆与热压成型工序中,通过该垂直向移动装置30的垂直向驱动,将在该浆槽42中完成吸浆的该成型下模166朝上移动来与位在该吸浆与热压成型工站126中的该成型上模149进行热压成型合模,同时在该真空吸附装置40所产生的真空负压环境中排放纸浆所含的多余水分,从而初步形成每一该若干个纸制品的粗坯:在形成该粗坯后,再通过该真空吸附装置40产生的该真空负压与该水平移动装置20的水平向驱动,以真空吸附方式真空吸附该相应粗坯的该成型上模149朝右侧作水平向移动至该右热压整型/转移工站130的上方,接着该垂直向移动装置30的垂直向驱动该第一热压下模162朝上移动来与真空吸附该相应粗坯的该成型上模149进行左热压整型合模的工序,或是使真空吸附该相应粗坯的该成型上模149朝右侧作水平向移动至该右热压整型/转移工站130(如图3A所示)的上方朝左侧作水平向移动至该左热压整型/转移工站128的上方,接着再通过该垂直向移动装置30的垂直向驱动该第二热压下模164朝上移动来与真空吸附该相应粗坯的该成型上模149进行右热压整型合模工序,从而形成交替转移该相应粗坯至该第一热压下模162与该第二热压下模164两者中;借此,图5所示的该自动化纸浆模塑成型设备10'的该第一热压上模142与该第二热压上模144无需移动至该吸浆与热压成型工站126处来与该成型下模166进行该吸浆与热压成型工序。于本实施例中,该成型上模149的一下成型面的尺寸略为不同于该第一热压上模142与该第二热压上模144两者的该相应下成型面的尺寸;惟,可依据实际需要,该成型上模149的该下成型面的尺寸大致上相同于该第一热压上模142与该第二热压上模144两者的该相应下成型面的尺寸。

至于图5所示的该第二优选实施例的其余组件结构与工序均仍与图4A所示的该第一优选实施例相同,因此以下不再赘述。

请进一步参见图6A、图6B及图6C,其中图6A绘示一用于图3A的该自动化纸浆模塑成型设备10的自动化纸浆模塑成型方法的步骤流程图,图6B为图6A所绘的该自动化纸浆模塑成型方法的其中一部份步骤流程图,以及图6C为图6A所绘的该自动化纸浆模塑成型方法中的另一部份步骤流程图。其中由于该自动化纸浆模塑成型方法的步骤中提到的该自动化纸浆模塑成型设备10的各组件结构皆可以配合参见图3A~图4F以及以上各段落对该第一优选实施例的说明,故以下不再赘述。

如图6A所示,该自动化纸浆模塑成型方法包括:依照该若干个纸制品的若干个生产工序,进行以下各步骤:

进行步骤S10,通过该水平向移动装置20驱动该若干个上方工作部件14全部同步沿着该滑轨206朝向该主机架12的最右侧进行水平向的朝右移动(亦请参见图4A),其移动的距离相当于至少其中一该若干个工站的横向宽度(但于其它实施例中,可以依据实际需要,使其移动距离超过一个以上的工站横向宽度),其中该若干个上方工作部件12包括一第一热压上模142、一第二热压上模144、一左转移上模146以及一右转移上模148,以及该若干个下方工作部件16包括一左接料平台162、一第一热压下模162、一第二热压下模164以及一用于从该浆槽42中真空吸附该纸浆的成型下模166以及一右接料平台169;在根据本发明的一优选实施例中,该水平向移动装置20包括单支滚动螺杆202、滑轨206、驱动该滚动螺杆202的电驱马达204以及若干个可滑动性的连结于该滑轨206上的滑块208,该若干个滑块208还分别固定性的连接至该若干个上方工作部件14(亦请参见图4A);

在进行该步骤S10后,接着进行步骤S15,同时使该成型下模166的一上成型面1661位在该浆槽42中真空吸附该纸浆并直接纵向面对该第一热压上模142、使该第一热压下模162纵向面对该左转移上模146、使该第二热压下模164纵向面对该第二热压上模144、以及使该右转移上模148纵向面对该右接料平台169(亦请参见图4A);于本佳实施例中,在每一该步骤S10与S15中,还包括以下步骤:通过该真空吸附装置40的真空吸附,该右转移上模148真空吸附该若干个纸制品中的第N个纸制品,该第一热压下模162真空吸附该若干个纸制品中的第(N+1)个纸制品、该第二热压上模144真空吸附该若干个纸制品中的第(N+2)个纸制品、以及该成型下模166的该上成型面1661真空吸附该纸浆从而形成该若干个纸制品中的第(N+3)个纸制品,其中N为整数且大于0(亦请参见图4A与图4B);

在进行该步骤S15后,接着进行如图6A所示的步骤S20,该纵向移动装置30驱动该若干个下方工作部件16全部同步进行垂直向的朝上移动来相应搭配该步骤S10进行的该水平向朝右移动,且该步骤S20包括同步且同时的进行如图6B所示的以下各步骤:包括进行一左向吸浆与热压成型步骤S22,使该成型下模166吸附着该第(N+3)个纸制品一起朝上移动来与该第一热压上模142进行热压成型合模、进行一左向热压转移步骤S23,使已吸附该第(N+1)个纸制品的该第一热压下模162朝上移动来与该左转移上模146进行左热压转移合模、以及进行一右向热压整型步骤S25,使该第二热压下模164朝上移动来与已吸附该第(N+2)个纸制品的该第二热压上模144进行右热压整型合模、以及进行一右向接料步骤S27,使该右接料平台169朝上移动进而对该右转移上模148的该第N个纸制品进行右向接料(亦请参见图4B);根据一优选实施例,在同步进行该步骤S22、S23、S25以及S27中,该成型下模166与该第一热压上模142进行热压成型合模的工序时程、该第一热压下模162与该左转移上模146进行左热压转移合模的工序时程、以及该第二热压下模164与该第二热压上模144进行右热压整型合模的工序时程,这三者时间(亦为该三分段热压工序的时程)皆相同且均小于20秒,优选者为16秒;事实上,该步骤S22、S23、S25以及S27四者的工序时间均相同且均小于20秒,优选者为16秒;

在同步进行该步骤S22、S23、S25以及S27后,接着通过该真空吸附装置40的真空吸取/释放,同步进行下列步骤:步骤S221使该成型下模166将该第(N+3)个纸制品释放给该第一热压上模142的上成型面作真空吸附、步骤S231使该第一热压下模162释放该第(N+1)个纸制品给该左转移上模146的下成型面作真空吸附、步骤S251使该第二热压上模144释放该第(N+2)个纸制品至该第二热压下模164的上成型面、以及步骤S271,使该右转移上模148释放该第N个纸制品至该右接料平台169上表面以完成右向接料(亦请参见图4C);

接着,进行步骤S28,即通过该纵向移动装置30的驱动,使该若干个下方工作部件16全部同步进行垂直向的朝下移动从而远离该若干个上方工作部件14;在此同时,该第(N+3)个纸制品已经从该成型下模166转移到由该第一热压上模142真空吸附、该第(N+2)个纸制品已经从该第二热压下模164转移到由该第二热压上模144真空吸附、该第(N+1)个纸制品已经从该第一热压下模162转移到由该左转移上模146真空吸附、以及该第N个纸制品已经从该右转移上模148转移到由该右接料平台169接料(亦请参见第图4C与图4D);

在步骤S28后,接着进行步骤S30来相应搭配该步骤S28进行的该垂直向朝下移动,该步骤S30包括:通过该水平向移动装置20的驱动,使该若干个上方工作部件14全部同步沿着该滑轨206朝向该主机架12的最左侧进行水平向的朝左移动(亦请参见图4D),其移动的距离相当于至少其中一该若干个工站的横向宽度(但于其它实施例中,可以依据实际需要,使其移动距离超过一个以上的工站横向宽度);

在进行该步骤S30后,接着进行步骤S35,同时使该成型下模166的该上成型面1661位在该浆槽42中真空吸附该纸浆从而形成第(N+4)个纸制品并直接纵向面对该第二热压上模144、使该第一热压下模162纵向面对该第一热压上模142、使该第二热压下模164纵向面对该右转移上模148、以及使该左转移上模168纵向面对该左接料平台146(亦请参见图4D);

在进行该步骤S35后,接着进行如图6A所示的步骤S40来相应搭配该步骤S30所进行的该水平向朝左移动,该步骤S40包括:使该纵向移动装置30驱动该若干个下方工作部件16全部同步进行垂直向的朝上移动;更细部来说,该步骤S40还包括:同步进行如图6C所示的以下各步骤:包括进行一右向吸浆与热压成型步骤S41,使已真空吸附该第(N+4)个纸制品的该成型下模166一起朝上移动来与该第二热压上模144进行热压成型合模、进行一左向热压整型步骤S42,使该第一热压下模162朝上移动来与已真空吸附该第(N+3)个纸制品的该第一热压上模142进行左热压整型合模、进行一右向热压转移步骤S43,使已真空吸附该第(N+2)个纸制品的该第二热压下模164朝上移动来与该右转移上模148进行右热压转移合模、以及进行一左向接料步骤S44,使该左接料平台168朝上移动进而对该左转移上模146所真空吸附的该第(N+1)个纸制品进行左向接料(亦请参见图4E);根据一优选实施例,在同步进行该步骤S41、S42、S43以及S44中,该成型下模166与该第二热压上模144进行热压成型合模的工序时程、该第一热压下模162与该第一热压上模142进行左热压整型合模的工序时程、以及该第二热压下模164与该右转移上模148进行右热压转移合模的工序时程,这三者时间(亦为该三分段热压工序的时程)皆相同且均小于20秒,优选者为16秒;事实上,该步骤S41、S42、S43以及S44四者的工序时间均相同且均小于20秒,优选者为16秒;

在本实施例中,该三分段热压工序(即包括:该热压成型合模工序、该左热压整型合模该工序以及该右热压转移合模工序)的时程是同步分散在如图3A所示的该主机架12的三个分段热压工站(包括:该吸浆与热压成型工站126与该左右两个热压整型/转移工站128、130三处)来进行,因此该三分段热压工序同步进行的工序时程重叠率是80%~100%;优选的,该三分段热压工序同步进行的该工序时程重叠率大约是100%,如此不仅能够大幅度缩短以往现有设备使用一次性热压整型工站对每一纸制品均需花费将近160秒的一次性热压工序时程,还能避免量产中的每一该纸制品的结构容易破裂从而提升产品良率;

在同步进行该步骤S41、S42、S43以及S44后,接着通过该真空吸附装置40的真空吸取/释放,同步进行下列步骤:步骤S411使该第(N+4)个纸制品从该成型下模166释放至该第二热压上模144的下成型面作真空吸附、步骤S421使该第(N+3)个纸制品从该第一热压上模142释放至该第一热压下模162的上成型面作真空吸附、步骤S431使该第(N+2)个纸制品从该第二热压下模164释放至该右转移上模148的下成型面作真空吸附、以及步骤S441,使该第(N+1)个纸制品从该左转移上模146释放至该左接料平台168朝上移动以完成接料(亦请参见图4E);在根据本发明的一优选实施例中,从该步骤S271(即该右转移上模148释放该第N个纸制品至该右接料平台169)一直到该步骤S441(即该左转移上模146释放该第(N+1)个纸制品至该左接料平台168)为止,从该步骤S271到该步骤S441之间会形成一分别产出纸制品的时间间隔,即代表一分别产出该第N个纸制品与该第(N+1)个纸制品两者的产出时间间隔,且该产出时间间隔是介于25~36秒间;

接着,进行步骤S45,即通过该纵向移动装置30的驱动,使该若干个下方工作部件16全部同步进行垂直向的朝下移动从而远离该若干个上方工作部件14(亦请参见图4F),其中该第(N+4)个纸制品已被该第二热压上模144真空吸附,该第一热压下模162已真空吸附该第(N+3)个纸制品,该右转移上模148已真空吸附该第(N+2)个纸制品,以及该左接料平台168上已放置该第(N+1)个纸制品(亦请参见图4F);以及

接着,再周而复始的进行从该步骤S10到该步骤S45中的每一该步骤,从而完成该若干个纸制品的制备,其中本发明是通过该水平向移动装置20驱动该若干个上方工作部件14同步进行的该水平向往复移动(如均是朝右/朝左移动)均与该纵向移动装置30驱动该若干个下方工作部件16同步进行的该垂直向往复移动(如均是朝上/朝下移动)作相互搭配,使该第一热压上模142与该第二热压上模144两者对该成型下模166交替进行热压成型合模从而分别产出该若干个纸制品的若干粗坯。

在根据本发明的一优选实施例中,从该步骤S10到该步骤S45中的每一该步骤中,还包括以下步骤:

通过若干位置感知器50分别感知该若干个上方工作部件14与该若干个下方工作部件16分别处于该主机架12中的相应位置;以及

通过电气控制单元52根据该若干个上方工作部件14与该若干个下方工作部件16分别处于该主机架12中的该相应位置并按照该若干个纸制品的若干个生产工序,控制该水平向移动装置20驱动该若干个上方工作部件14全部同步进行同一水平向的往复移动(如均是朝左移动或朝右移动)、控制该纵向移动装置30驱动该若干个下方工作部件16全部同步进行同一垂直向的往复移动(如均是朝上移动或朝下移动)从而与该若干个上方工作部件14的该水平向往复移动作相互搭配、以及控制该真空吸附装置40进行真空吸附/释放(亦请参见图4A与图4D),从而在上述各步骤中,能使该若干个下方工作部件16同步进行的每一该垂直向往复移动准确地相应搭配该若干个上方工作部件14同步进行的该相应水平向往复移动,从而使该若干个工站(如该吸浆与热压成型工站126、左右两个热压整型/转移工站128、130、左右两个转移接料工站132、134)能够快速地依次进行每一该纸制品的该若干个生产工序(包括但不限定吸浆与热压成型工序、左/右热压整型工序、左/右热压转移工序、以及左向/右向接料工序)。需注意的是,由于该若干个下方工作部件16同步进行的该垂直向往复移动系与该若干个上方工作部件14同步进行的该水平向往复移动作相互搭配,故使该若干个工站(包括:该吸浆与热压成型工站126、该左右两个热压整型/转移工站128、130、以及该左右两个转移接料工站132、134)同步进行的工序时程重叠率是介于80%~100%间;优选的,该若干个工站同步进行的工序时程重叠率是大约100%。

此外,依据本发明的第三优选实施例还提供一种自动化纸浆模塑成型方法,其适用于图5所示的一自动化纸浆模塑成型设备10’从而制备若干个一体成型的纸制品,因此该第三优选实施例的该自动化纸浆模塑成型方法所使用的部件(如图5所示)不同于图4A至图4D所示的该自动化纸浆模塑成型设备10之处在于:图5所示的该自动化纸浆模塑成型设备10'的若干个上方工作部件14还增加了一排列于该第一热压上模142与该第二热压上模144两者之间的成型上模149,至于其余部件的结构均与图4A至图4D所示的相应部件的结构相同,故以下不再累述。该自动化纸浆模塑成型方法包括:

如图5所示,通过该水平向移动装置20驱动该若干个上方工作部件14同步进行同一水平向的往复移动(如均是朝右或朝左移动),以及通过该纵向移动装置30驱动该若干个下方工作部件16同步进行同一垂直向的往复移动(如均是朝上或朝下移动)进而与该若干个上方工作部件14的该水平向往复移动作相互搭配;

使该成型上模149对该成型下模166进行热压成型合模从而分别产出该若干个纸制品的若干粗坯;以及

该成型上模149分别以真空吸附方式将该若干粗坯交替转移至该第一热压下模162与该第二热压下模164两者;接着,承接该粗坯的该第一热压下模162或该第二热压下模164再进一步与其相应的热压上模(如该第一热压上模142或该第二热压上模144)来进行热压整型合模;接下来的其它步骤均与图4A至图4D所示的该自动化纸浆模塑成型设备10的其余部件进行的步骤相似,以下不再累述。

对照上述现有技术,本发明的该自动化纸浆模塑成型方法能够提供以下技术功效:由于本发明的该自动化纸浆模塑成型设备方法通过该若干个上方工作部件14在该主机架12处同步进行的该水平向往复移动(如均朝左或朝右移动)来与该若干个下方工作部件16在该主机架12处同步进行的该垂直向往复移动(如朝上或朝下移动)作相互搭配,因此能够对位处不同加工阶段的该若干个纸制品同步执行不同加工步骤(包括但不限定:左向/右向吸浆与热压成型步骤、左向/右向热压整型步骤、左向/右向热压转移步骤、以及左向/右向接料步骤),在该若干个工站的往复行程中均能实现同步加工,从而使该不同加工步骤(或工站)所需的各个相应工序时程均能大幅度的重叠在一起进行,有效地减少其中任一该工站(如任一该热压整型/转移工站)发生等待闲置(Idle)而无动作的若干个生产工序时程、缩短制备每一个该纸制品的整个工作周期的时间长度、增加制备该纸制品的产量;同时,本发明也通过该若干个上方工作部件14全部同步进行的该水平向往复移动,以及通过该若干个下方工作部件16全部同步进行的该垂直向往复移动,使每一该若干个纸制品原本所需的一总热压工序时程能够均匀分割成三分段热压工序时程(即包括:热压成型合模的工序时程、左/右热压整型合模的工序时程、以及左/右热压转移合模的工序时程),且该三分段热压工序时程是分散由该主机架12的该吸浆与热压成型工站126以及该左右两个热压整型/转移工站128、130三处来交替进行(见图4E),使该若干个纸制品中的复数个该纸制品在同时通过该吸浆与热压成型工站126与该左右两个热压整型/转移工站128、130所花费的该三分段热压工序时程(如每一分段热压工序时程均小于20秒,优选者为16秒)均是同步且大幅度的重叠进行,如此不仅能够大幅度缩短以往现有设备使用一次性热压整型工站对每一纸制品均需花费将近160秒的一次性热压工序时程,还能提升该纸制品的干化效率,且避免量产中的每一该纸制品结构容易破裂从而提升产品良率。

需注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应视为本发明要求保护的范围。