用于高硬脆合金箔带轧制的增塑微型轧机

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及高新金属材料轧制成形设备的领域,特别涉及一种用于高硬脆合金箔带轧制的增塑微型轧机。

背景技术

随着高新技术的快速发展,新材料日新月异层出不穷,广泛应用于航空、航天、航海、柔性屏、电路基板及各类靶材等领域,性能好,附加值高。然而,对于或高硬或高脆或高强的材料,如镁、钛、硅钢、高强钢、不锈钢、非晶、高熵合金、金属化合物及部分合金复合带等,室温或低温条件下的冷态成形难度很大,常用加工手段严重受限,锻造、轧制等传统成熟工艺尽管非常成熟且高效,但是受制于高硬脆材料的室温低塑低韧特性,始终无法广泛采用,效率差,成材率低。随着相应增塑理论、异性本构关系的不断发展完善,新材料的成形新工艺和加工设备也随之不断升级换代,且随着智能测控的快速工业化,使得传统加工手段重新焕发生机。

对于高硬脆合金箔带的制备工艺而言,当前的常见手段主要由沉积法、冷凝甩带和轧制等,其中轧制是一种非常高效的连续化生产手段。对于上述高硬脆合金箔带,高温热轧虽然可行,但是影响组织性能,且表面质量不好,形状尺寸不易精确控制,而低温冷轧这种材料又极难实现,易边裂、脆断或破碎,韧塑性极差,延伸率极低,甚至小于1%,无法实现连续化的高效轧制。传统大轧机过于庞大,且不具备异步、电塑性等增塑手段,辊面过宽或辊颈过大,都不适合窄条状高硬脆极薄带的轧制,另外占地面积大,维护量很大。基于以上问题,本发明拟研制一种适用于高硬脆合金箔带轧制的用于高硬脆合金箔带轧制的增塑微型轧机,使其能够满足高硬脆合金箔带的连续化生产要求,同时尽可能地紧凑化,缩小占地空间,易操作好拆卸。

发明内容

本发明的目的是提供一种既可开展高硬脆材科带材科学研究需求的紧凑式多功能增塑微型实验轧机,又能作为特种合金窄带产品的微型工业轧机,综合利用液压AGC厚度闭环控制、前后卷取大张力轧制、异速异径轧制、电塑性轧制以及工作辊横移、冷热可控辊缝等手段,结合温度分布、受力条件,改变高硬脆合金箔带的室温轧制工况,达到提高塑性、延伸率、截面形状和表面质量的目的;在满足上述功能基础上,创新设计紧凑式的用于高硬脆合金箔带轧制的增塑微型轧机结构,集中于平台桌面,最大限度减小占地空间,同时便于操作、拆卸和日常维护。

本发明解决上述问题的技术方案是提供一种用于高硬脆合金箔带轧制的增塑微型轧机,其包括冷却润滑泵站、支撑平台、开卷与卷曲装置、控制柜、支撑架组件、轧机主体、传动柜、操作台、液压泵站、回水槽和十字万向联轴器;

所述轧机主体、支撑架组件和开卷与卷取装置固定设置于所述支撑平台上;所述操作台设置在所述支撑平台上一端开卷与卷起装置固定位置的前端操作侧;所述轧机主体包括闭式机架、上下内部加热支撑辊辊系、液压压下油缸、透明排烟罩、绝缘衬板、分段冷却润滑装置、上下同径工作辊辊系或上下异径工作辊辊系、上下丝杠横移固定板、大电流增塑装置、横移固定螺母、手动调节块、横移丝杠和丝杠固定块;所述上下内部加热支撑辊辊系和上下同径工作辊辊系或上下异径工作辊辊系利用弹簧进行抬辊或换辊操作,其中所述上下同径工作辊辊系或上下异径工作辊辊系通过所述上下丝杠横移固定板与横移丝杠实现左右对称横移,所述横移丝杠能由手动调节块进行驱动;所述分段冷却润滑装置分别安装在机架的入口侧和机架的出口侧,且上下能调节角度,分别对辊缝、上下工作辊辊面和支撑辊辊面进行分段冷却润滑,配合内部加热的支撑辊,实现热辊型或辊缝凸度的连续可调;所述上下内部加热支撑辊辊系与所述上下同径工作辊辊系或上下异径工作辊辊系的轴承座的上面安装绝缘衬板、下面安装绝缘衬板、左面安装绝缘衬板以及右面安装绝缘衬板,所述闭式机架与上下内部加热支撑辊辊系、上下同径工作辊辊系或上下异径工作辊辊系的轴承座接触位置安装有设置沟槽的金属衬板;

所述支撑架组件包括支撑架、板形仪、挤干辊、导电辊、张力计、测厚仪和测厚仪支架;所述支撑架固定安装在所述支撑平台上,所述板型仪与支撑架固定安装,挤干辊转动安装在板型仪的通孔内;所述张力计安装在支撑架上表面,且与所述导电辊转动安装;所述测厚仪支架固定安装在所述支撑架上表面,且其上端固定连接所述测厚仪;

所述液压泵站和所述冷却润滑泵站,并排紧凑式放置于所述支撑平台下端面;所述支撑平台一体式焊接,在支撑平台的台面设置有若干孔实现回水,在支撑平台的下端面焊接回水槽,利用法兰和软管连接所述冷却润滑泵站的回水口;所述支撑平台的桌腿设置筋板强化支撑,且用地脚膨胀螺钉固定;

所述传动柜垂直布置,包括电机支架、变频电机和减速器;在所述电机支架内竖直布置两台变频电机和减速器,与十字万向联轴器呈90°布置,并通过十字万向联轴器连接轧机主体内部的支撑辊;所述控制柜布置在所述传动柜的后侧,实现对轧机的控制。

进一步地,所述工作辊包括大辊和小辊,能进行上下同径工作辊辊系或上下异径工作辊辊系的任意组合调整,结合能独立传动的所述上下内部加热支撑辊辊系,实现异速、异径的最佳异步轧制。

进一步地,所述闭式机架通过横梁进行固定连接后再进行定位,然后在其顶部固定安装透明排烟罩。

优选地,所述支撑架组件中的挤干辊、导电辊、测厚仪和板形仪,各部件底座统一样式,根据干轧制或湿轧制工艺要求互换上述部件的前后次序。

进一步地,所述开卷与卷取装置包括变频电机、减速器和套筒;所述减速器和变频电机直连成一体式,或根据工艺要求订制特定减速比的减速电机,在减速器连接轴上安装套筒,每个套筒设置有单个或多个斜缝。

优选地,所述控制柜中的交流变频控制器对所述传动柜中的两台主传动交流变频电机和所述开卷与卷曲装置中的两台开卷与卷取交流变频电机实施调速,四台电机功率一致,实现卷取张力和轧制速度的匹配。

进一步地,所述导电辊、上下同径工作辊辊系或上下异径工作辊辊系及开卷与卷曲装置的特征是:所述导电辊对轧件通过所述大电流增塑装置施加电塑效应,异径或异速工作辊实现异步搓轧提供剪切力,开卷与卷取装置施加大张力改变辊缝处的三向应力状态,三种结果协同使用,同步改变高硬脆合金薄带的流变应力状态和本构关系。

优选地,所述轧机整体采用液压缸压下、工作辊横移和可调速的传动柜,且能在轧制过程中对于被轧制材料进行加热,从而实现对于高硬脆合金箔带的轧制;在轧机中配置了各能对于轧制过程进行精确控制的装置,从而实现对于箔带的轧制。

优选地,所述导电辊与工作辊的材质、型号、尺寸完全一致,当所述工作辊出现磨损或轻微划伤时,可与导电辊互换,既提高使用周期,又减少备辊费用。

一种用于高硬脆合金箔带轧制的增塑微型轧机,首先将所述轧机主体、开卷与卷曲装置以及液压冷却润滑泵站等装置集中置于支撑平台的上端面或下端面;同时将变频减速电机竖直置于所述闭式支架内,与传动轴呈90°布置,占地面积约为3m×3m,布局紧凑且功能齐全,适合实验室科研用;其次,首次集成能通过液压压下实现厚度自动控制的液压AGC厚度闭环控制、大张力卷取、异速异径、电塑性以及工作辊横移、冷热可控辊缝等手段,综合调控轧制参数,达到轧制高硬脆极薄带的室温增塑目的;另外,轧机增加张力计、测压头、温度计、编码器等仪器仪表同步采集工艺参数,实现微型轧机的高度自动化测控和大数据的深度学习功能。

一种用于高硬脆合金箔带轧制的增塑微型轧机,配备了完整的液压、电控、润滑系统,非常适用高硬脆合金箔带,其核心内容包括如下:

(1)液压压下闭环控制:实现AGC,单侧独立压下,实现倾辊功能;

(2)前后大张力轧制:通过对于开卷与卷曲装置卷曲速度的调整,实现轧机入口与出口处的带张力轧制;改变三向受力,提高轧制过程稳定性;

(3)双辊独立驱动:能双电机异速、大小辊异径的全异步轧制,突破最小能轧厚度限制,提高高硬脆极薄带的塑形加工能力;

(4)工作辊对称横移:调整辊间受力和轧制力横向分布;

(5)高能电脉冲轧制:利用电塑效应增塑替代传统退火;

(6)轧辊分段冷热可控:在线温轧调整凸度,改变辊缝横向形状;

(7)一二三级协同测控:同步采集评估轧机特性,闭环控制;

(8)远程智慧平台:故障诊断、智能预判、大数据深度学习,通过互联网将微型轧机与计算机相连,实现远程控制,并通过自动控制系统实现轧机自身对于故障的自行调节和预判。

本发明由于采用了上述的技术方案,本发明具有以下有益效果:

1、本发明的用于高硬脆合金箔带轧制的增塑微型轧机将轧制主体、测厚仪、导电辊、开卷卷取装置等设备置于支撑平台上,将液压、冷却泵站置于支撑平台下面,将主传动电机竖直布置,构成紧凑式的微型桌面轧机,充分利用空间,适合于科研平台;

2、本发明的用于高硬脆合金箔带轧制的增塑微型轧机集成液压AGC厚度闭环控制、大张力卷取、异速异径、电塑性以及工作辊横移、冷热可控辊缝等手段,提高硬脆合金箔带的室温成形能力,提高室温塑性、截面形状和表面质量;

3、本发明的用于高硬脆合金箔带轧制的增塑微型轧机增加板形仪、测厚仪、温度计、张力计、测压头等仪器仪表,同步采集轧制参数,适合模拟测试大数据深度学习和数字孪生等智能新理论、新技术或新手段,也适用于特种高硬脆合金箔带轧制的工业化生产。

附图说明

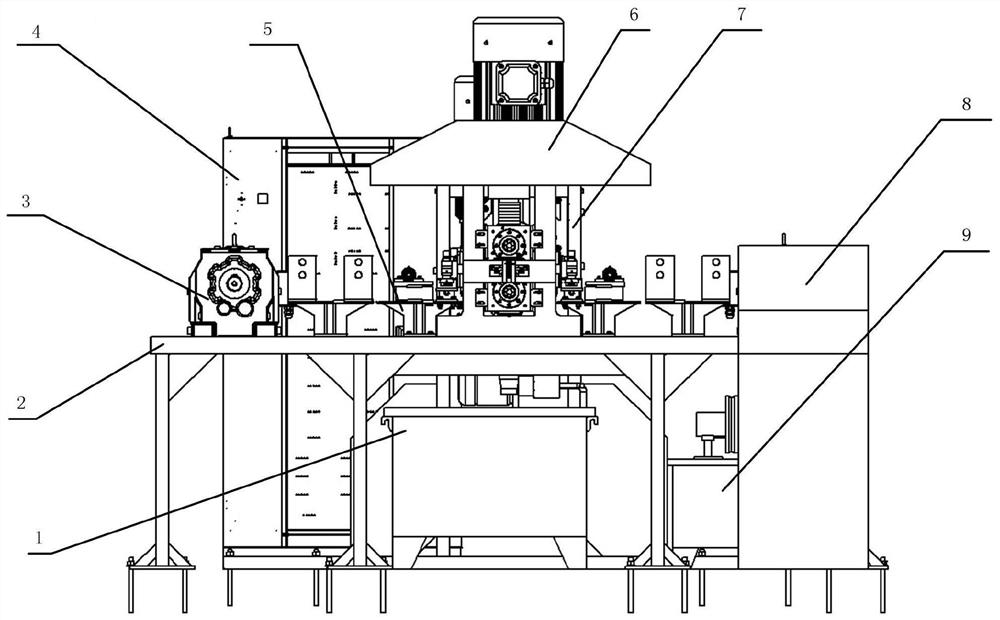

图1为本发明用于高硬脆合金箔带轧制的增塑微型轧机的整体布局主视图;

图2为本发明用于高硬脆合金箔带轧制的增塑微型轧机的整体布局三维图;

图3为本发明用于高硬脆合金箔带轧制的增塑微型轧机的主轧机三维图;

图4为本发明用于高硬脆合金箔带轧制的增塑微型轧机的传动柜主视图;

图5为本发明用于高硬脆合金箔带轧制的增塑微型轧机的支撑架组件三维图;

图6为本发明用于高硬脆合金箔带轧制的增塑微型轧机的开卷与卷曲装置三维图;

图7为本发明用于高硬脆合金箔带轧制的增塑微型轧机的大电流电塑装置图;

图8为本发明用于高硬脆合金箔带轧制的增塑微型轧机的工作辊对称横移装置图;

主要附图标记:

1-冷却润滑泵站;2-支撑平台;3-开卷与卷曲装置;4-控制柜;5-支撑架组件;6-轧机主体;7-传动柜;8-操作台;9-液压泵站;10-回水槽;11-十字万向联轴器;301-套筒;302-减速器;303-变频电机;501-支撑架;502-板形仪;503-挤干辊;504-导电辊;505-张力计;506-测厚仪;507-测厚仪支架;601-闭式机架;602-上下内部加热支撑辊辊系;603-液压压下油缸;604-透明排烟罩;605-绝缘衬板;606-分段冷却润滑装置;607-上下同径工作辊辊系或上下异径工作辊辊系;608-上下丝杠横移固定板;609-大电流增塑装置;610-横移固定螺母;611-手动调节块;612-横移丝杠;613-丝杠固定块;701-电机支架;702-变频电机;703-减速器。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要注意的为,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。例如本发明所用的前、后、左和右仅仅是示例性质的,是为了描述方便使用的用语。

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

如图1-图8所示,本发明的一种用于高硬脆合金箔带轧制的增塑微型轧机,其包括冷却润滑泵站1、支撑平台2、开卷与卷曲装置3、控制柜4、支撑架组件5、轧机主体6、传动柜7、操作台8、液压泵站9、回水槽10和十字万向联轴器11。

轧机主体6、支撑架组件5和开卷与卷取装置3固定设置于支撑平台2上;操作台8设置在支撑平台2上一端开卷与卷起装置3固定位置的前端操作侧;轧机主体6包括闭式机架601、上下内部加热支撑辊辊系602、液压压下油缸603、透明排烟罩604、绝缘衬板605、分段冷却润滑装置606、上下同径工作辊辊系或上下异径工作辊辊系607、上下丝杠横移固定板608、大电流增塑装置609、横移固定螺母610、手动调节块611、横移丝杠612和丝杠固定块613;上下内部加热支撑辊辊系602和上下同径工作辊辊系或上下异径工作辊辊系607利用弹簧进行抬辊或换辊操作,其中上下同径工作辊辊系或上下异径工作辊辊系607通过上下丝杠横移固定板608与横移丝杠612实现左右对称横移,横移丝杠612能由手动调节块611进行驱动;分段冷却润滑装置606分别安装在闭式机架601的入口侧和机架的出口侧,且上下能调节角度,分别对辊缝、上下工作辊辊面和支撑辊辊面进行分段冷却润滑,配合内部加热的支撑辊,实现热辊型或辊缝凸度的连续可调;上下内部加热支撑辊辊系602与上下同径工作辊辊系或上下异径工作辊辊系607的轴承座的上面安装绝缘衬板605、下面安装绝缘衬板605、左面安装绝缘衬板605以及右面安装绝缘衬板605,闭式机架601与上下内部加热支撑辊辊系602、上下同径工作辊辊系或上下异径工作辊辊系607的轴承座接触位置安装有设置沟槽的金属衬板。

开卷与卷取装置3包括变频电机303、减速器302和套筒301;支撑架组件5包括支撑架501、板形仪502、挤干辊503、导电辊504、张力计505、测厚仪506和测厚仪支架507;支撑架501固定安装在支撑平台2上,板型仪502与支撑架501固定安装,挤干辊503转动安装在板型仪502的通孔内;张力计505安装在支撑架501上表面,且与导电辊504转动安装;测厚仪支架507固定安装在支撑架501上表面,且其上端固定连接测厚仪506;导电辊504对轧件通过大电流增塑装置609施加电塑效应。

液压泵站9和冷却润滑泵站1,并排紧凑式放置于支撑平台2下端面;支撑平台2一体式焊接,在支撑平台2的台面设置有若干孔实现回水,在支撑平台2的下端面焊接回水槽10,利用法兰和软管连接冷却润滑泵站1的回水口;支撑平台2的桌腿设置筋板强化支撑,且用地脚膨胀螺钉固定。

传动柜7垂直布置,包括电机支架701、变频电机702和减速器703;在电机支架701内竖直布置两台变频电机702和减速器703,与十字万向联轴器11呈90°布置,并通过十字万向联轴器11连接轧机主体6内部的支撑辊;控制柜4布置在传动柜7的后侧,实现对轧机的控制;闭式机架601通过横梁进行固定连接后再进行定位,然后在其顶部固定安装透明排烟罩604。

本发明的用于高硬脆合金箔带轧制的增塑微型轧机工作过程如下:

工作辊分为直径55~75mm的大辊和直径35~55mm的小辊;在上工作辊传动端连接大电流增塑装置609,上、下工作辊的操作端分别接有横移丝杠612,通过转动横移丝杠612实现对工作辊的横移,并且可以利用横移丝杠612的自锁特性对横移位置进行固定;主传动部分由两台电机分别对上、下支撑辊进行分别的控制,既能通过工作辊直径不同实现异步轧制,也能通过调整上、下传动电机的转速实现异步轧制的工艺过程。

工作桌面1~2m×2.5~4m;工作辊或导电辊的辊面宽度不大于300mm;支撑辊辊面直径110~130mm;总轧制力20~100t,张力1~3t;工作辊对称横移距离10~50mm。

在工作台面上,轧机主体6前后布置有开卷与卷曲装置3,通过对于卷曲速度的调整能在轧制过程中实现带张力轧制,张力的大小能通过轧机进、出口的张力计进行测量。

在轧机主体6的前后分别在上、下辊系装有分段冷却润滑装置606,每个装置有五个能分别控制的乳化液喷头,再轧制过程中对轧辊和板带进行喷涂。

传动柜7中的变频电机702布置与轧机传动侧,安装在一个单独加工的电机支架701上,通过螺钉固定在电机支架701的侧面,纵向排布,方便进行安装和传动;除此之外,变频电机702配套的减速器703输出端与变频电机702的摆放轴线呈90°角。

本发明的微型轧机具体工作过程可以分为换辊工作过程、轧制工作过程和穿带工作过程三个方面,下面对其进行分别介绍:

1、换辊工作过程:在进行换辊工作过程中,首先将上工作辊和支撑辊抬起到最大辊缝位置,然后能对上工作辊或者支撑辊进行换辊操作;在对于下工作辊和支撑辊进行换辊操作的时候,需要首先将轧制的带材取下,在下工作辊下部放入换辊导轨,便于进行取辊和装辊工作,特别需要注意的是:在进行下辊系的换辊工作时,应该先取下工作辊再对支撑辊进行换辊操作。

2、轧制工作过程:在进行轧制工作过程中,首先进行压下量的调整,通过控制柜对于压下液压缸的压下量进行调整,随后调节变频电机702的输出转速和前后开卷与卷曲装置3的输出转速,以实现对于整个轧制过程中的卷曲和正常轧制。

3、穿带工作过程:在进行穿带工作过程中,首先将带钢卷装在一个开卷与卷曲装置3的卷筒301上,将轧机辊缝调整到最大辊缝位置,将带钢从辊缝中间穿过,并固定到另一侧的开卷与卷曲装置3的卷筒301上,并卷到卷筒301上实现固定;再用相同的方法将带钢固定到另一侧的卷筒301上,即完成了穿带工作。

本发明相对于现有技术相比,突出的好处在于以下三点:

1、本发明的用于高硬脆合金箔带轧制的增塑微型轧机具有功能齐全、结构紧凑、占用空间小等特点;

2、本发明的用于高硬脆合金箔带轧制的增塑微型轧机在同水平轧机中具有更加齐全的功能和更加精确的调节手段,能实现更高精度的轧制试验;

3、本发明的用于高硬脆合金箔带轧制的增塑微型轧机由于结构尺寸很小,因此能在进行轧制试验的过程中,使用较少的材料得到精确的结果,节约能源的同时也节省了材料的损耗。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

- 用于高硬脆合金箔带轧制的增塑微型轧机

- 改善轧制带末端以轧制速度离开的金属轧制带的脱离的方法和轧机机列