一种平板陶瓷膜膜堆

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及过滤装置,尤其是涉及一种平板陶瓷膜膜堆。

背景技术

平板陶瓷膜的分离孔径为50~200nm,属于超滤膜的一种,它是一种专有的无机膜,其外观形式是平板结构,内有净水过流通道。该膜支撑体是由高纯度氧化铝粉体经过>1000℃的高温烧结而成,表面涂覆有具备一定分离精度且分布均匀的功能膜层。为了保证膜的分离功能,对生产成品的单张膜片两端进行胶封封装,封装集水端头选用工业耐用寿命久、物化性能稳定的工程塑料,做成单片的平板陶瓷膜组件。

平板陶瓷膜如采用内压式过滤,则不溶物会堵塞产水通道,因此在工程应用中均采用外压式过滤,即污染物被截留在膜的外表面,透过液透过膜层在产水通道内汇集,将膜元件放置在待过滤物料或水中,大于膜层微孔孔径的物料被截留在分离层外侧,清净的滤出水在压力驱动下透过分离层和支撑体,进入膜元件内部的集水通道,然后从封装的集水端头进入膜组件产水管路。

将不同数量的膜组件连接在一起做成膜堆,根据实际情况可将平板陶瓷膜组件采用竖装或横装两种框架形式,裸装在框架上,每片陶瓷膜均采用管道连接并汇总到产水总管,产水总管与抽吸泵连接,靠抽吸泵产生的负压与液面大气压形成的膜内外侧的压差作为过滤推动力。

由于膜堆浸泡在液体中,当抽吸泵启动,膜集水通道与膜外表面形成一定的负压,液体透过分离层进水集水通道,不溶物被截留在膜的外表面形成滤饼,由于滤饼的形成,使得过滤的阻力增加,过滤的流量逐渐衰减,因此,目前的平板陶瓷膜堆只能是典型的死端过滤方式,原理图如图1所示。尽管这种过滤方式回收率高,但由于流量的衰减,为了满足产能要求,只能通过增大过滤面积来获得较高的平均过滤流量。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种过滤回收率高、可克服滤饼堆积对过滤通量的影响的平板陶瓷膜膜堆。

本发明的目的可以通过以下技术方案来实现:一种平板陶瓷膜膜堆,包括框架和膜堆,所述的框架四周封闭形成筒状,上下两面为开放状,所述的膜堆安装在框架内,所述的框架上还设有曝气管,所述的曝气管从框架底部向筒状框架内曝气,使筒状框架内外形成密度差,外部液体与曝气的气泡从框架底部一起进入膜堆并往上部流动,出框架后,气泡继续上升液体则沿框架外筒壁往下部流动,形成一个循环流。

所述的膜堆至少设有一层,每层膜堆包括多片平板陶瓷膜,各片平板陶瓷膜包括侧面的分离层和中间的集水通道。

所述的集水通道一端封堵,另一端连接至清液总管,清液总管连接抽吸泵,通过抽吸泵使每片平板陶瓷膜内外形成压力差,待处理水在该压力差的驱动下透过分离层,进入其内部集水通道,大于平板陶瓷膜微孔孔径的物料被截留在分离层外侧。

每个膜堆下均设有曝气管,曝气管向各片平板陶瓷膜之间输送大量气泡,对各片平板陶瓷膜表面截留的不溶物进行气擦洗。

曝气是形成膜堆内外压差使被过滤液体循环流动的另一个关键因素,而气量的大小、气泡的上升速度并带动液体流动尤为重要;采用的曝气量每个膜堆不小于2m

所述的膜堆呈六面体状,安装方式包括横装或竖装,无论是竖装还是恒装,只要膜的外表面垂直于水平面即可,所述的膜堆六面体垂直于水平面的四个面用平板密封,平板固定在框架上,构成四周封闭的筒状。

所用于密封的平板材质似过滤液体的物料特性而定,模架相同即可,可以使SS304、SS316L、Ti、Al等金属材质或有一定硬度的PVC、CPVC、PP、ABS等有机高分子材质。

由于密封的平板受压较小,平板厚度不小于2mm,优选2mm~5mm。

膜堆的高度也是影响液体流动速度的原因之一,且考虑到安装密度,每个膜堆高度不小于1米,才能保证气泡上升并带动液体达到一定的流动速度,同时将膜表面截留的不溶物带出;每个膜堆高度优选为1~2.5米。

所述的平板陶瓷膜膜堆置于滤池内,为了保证液体能够顺利的循环流动,最低层的膜堆不能直接放在膜池底部,需要留有液体循环的通道,其高度不小于20cm,优选,最低层的膜堆底部与滤池底部之间的间距为20cm~40cm。

所述的滤池底部设有泥斗。被气擦洗形成的液体循环流带离膜表面的不溶物沉积在膜池底部的泥斗中,定期排出,污泥以泥浆的方式通过渣浆泵送至污泥脱水装置。泥浆经渣浆泵打入污泥脱水设备脱水,得到滤清液和泥饼,脱水的滤清液返回平板陶瓷膜膜池;

泥渣浆液用渣浆泵打入污泥脱水设备,污泥脱水设备为板框压滤机、叠螺机、真空过滤机、带式过滤机等,优选的为板框压滤机。压滤机的滤清液返回膜池。

与现有技术相比,本发明具有以下有益效果:

(1)本发明为了将平板陶瓷膜的死端过滤变为错流过滤,在保留死端过滤回收率高优点的前提下,克服死端过滤滤饼在膜表面堆积对过滤通量的影响,将膜堆的六面体结构的四面侧壁密封,仅留顶部和底部保持液体的流动;在底部曝气,曝气时气泡上升带动液体流动以及颗粒同时上升,至膜堆顶部,气泡继续上升,膜堆外部的液体往下流并从底部进入膜堆,不溶物随液体往下流的同时,部分颗粒参与循环,部分颗粒沉积在膜池底部。由于膜堆内液体向上流动,膜堆外液体向下流动,形成了膜池内的液体在膜堆内外的循环流动,使得过滤方向与液体流动方向呈垂直状态,流动的液体将膜表面截留的不溶物带出膜堆,经过外部往下流动的液体加速,大颗粒不溶物沉积在膜池底部。通过渣浆泵可以将底部的泥浆送至污泥脱水装置,干渣外排,滤清液返回膜池继续膜过滤。

(2)传统的平板陶瓷膜膜堆一般设有气擦洗装置,通过曝气的气泡将膜表面的颗粒带走,但由于仅是气泡上升,无法形成液体的循环流动;另外气泡上升也影响不溶物的沉降,给后续的污泥脱水增加了难度。而本发明新型结构的平板陶瓷膜膜堆可以使膜堆内外液体循环流动且不会影响不溶物沉降。

(3)本发明在保留原有平板陶瓷膜死端过滤回收率高的特点的同时,通过改变平板陶瓷膜膜堆的结构和功能,使死端过滤方式改变为错流过滤方式,过滤流量大且稳定。

(5)由于新结构平板陶瓷膜过滤的平均通量更高,因此,可大幅度降低系统投资和占地。

(6)相对于典型错流过滤方式的管式陶瓷膜,新型结构的平板陶瓷膜过滤更低(跨膜压差ΔP<0.1MPa),因此继续保持了平板陶瓷膜低能耗的优点。

附图说明

图1为现有平板过滤膜过滤原理图

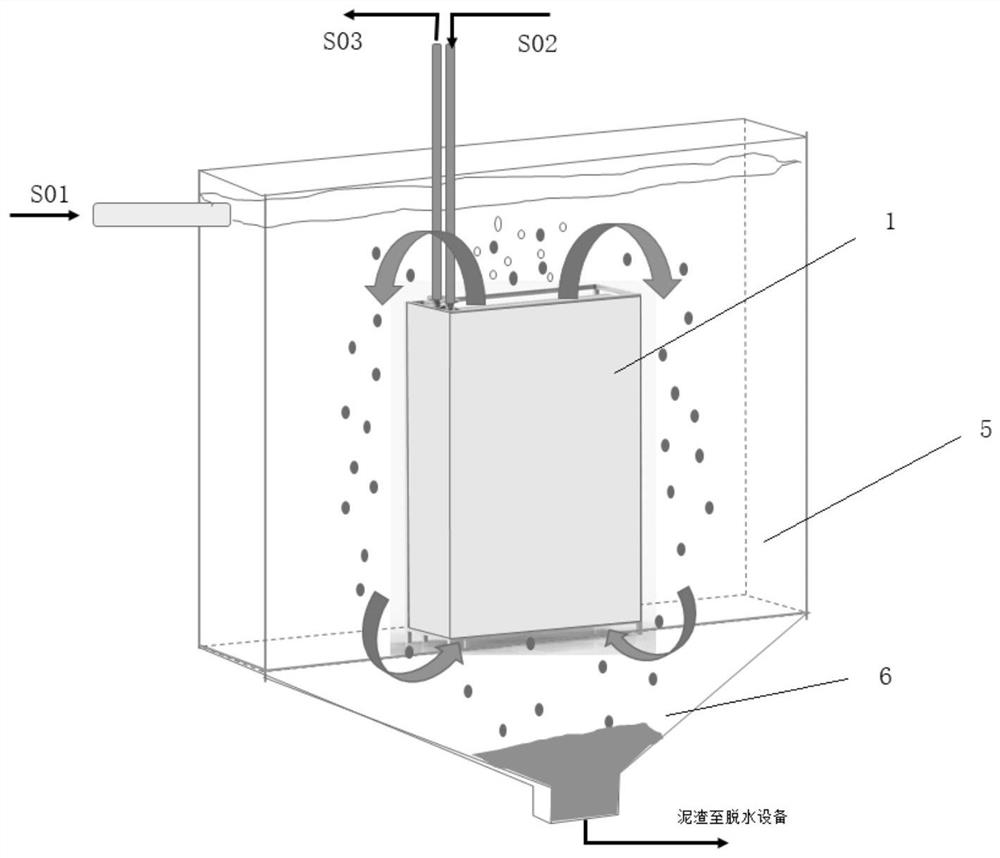

图2为本发明平板陶瓷膜膜堆的结构示意图;

图3为本发明平板陶瓷膜膜堆的俯视图;

图4为本发明平板陶瓷膜膜堆去掉密封平板后的结构示意图;

图5为本发明平板陶瓷膜膜堆置于滤池中的结构示意图;

图6为本发明平板陶瓷膜膜堆置于滤池中的框架图;

图7平板过滤膜的结构示意图;

图8为图7的A-A剖视图;

图9为图8的局部放大图;

图10为相邻平板陶瓷膜膜片间流体流动示意图;

图11为错流过滤原理图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例1

如图2-4所示,一种平板陶瓷膜膜堆,包括框架1、膜堆2、曝气管3、清液总管4。

其中,所述的框架1包括用于安装膜堆2的支撑架,以及设置在支撑架四周的平板11,所述的膜堆2呈六面体状,安装方式包括横装或竖装,无论是竖装还是恒装,只要膜的外表面垂直于水平面即可,膜堆2六面体垂直于水平面的四个面用平板11密封,仅留顶面和底面两个面为开放状,使框架1呈四周封闭的筒状。

曝气管3和清液总管4安装在框架1上,曝气管3包括曝气总管和曝气支管,曝气总管上设有曝气管口法兰31,用于连接空气泵,根据膜堆2的数量引出多条曝气支管,各曝气支管分别位于不同膜堆2下,且曝气支管上开有多个曝气口,空气泵输送的压缩空气S02通过曝气总管输送至曝气支管内,通过曝气口进入膜堆。

所述的膜堆2安装在框架1内,膜堆2至少设有一层,每层膜堆2包括多片平板陶瓷膜,各片平板陶瓷膜包括侧面的分离层21和中间的集水通道22。如图7-9所示,所述的集水通道22一端封堵,另一端通过产水支管42连接至清液总管4,清液总管4上设有法兰41,用于连接抽吸泵,通过抽吸泵使每片片平板陶瓷膜内外形成压力差,待处理液体S01在该压力差的驱动下透过分离层21,进入其内部集水通道22,清液S03通过产水支管42进入清液总管4被抽出,大于平板陶瓷膜微孔孔径的物料被截留在分离层21外侧,如图10所示,每个膜堆2下均设有曝气管3,曝气管3向各片平板陶瓷膜之间输送大量气泡,对各片平板陶瓷膜表面截留的不溶物进行气擦洗。

如图5-6所示,平板陶瓷膜膜堆置于滤池5内,框架1呈筒状,曝气管3从框架1底部向筒状框架内曝气,曝气时,筒内液体因有大量气泡而密度降低,筒外液体仍保持原有密度,这样就能形成一个内外的密度差,外部待处理液体S01与曝气的气泡从框架1底部一起进入膜堆2并往上部流动,出框架1后,气泡继续上升液体则沿框架1外筒壁往下部流动,形成一个循环流。

曝气是形成膜堆内外压差使被过滤液体循环流动的另一个关键因素,而气量的大小、气泡的上升速度并带动液体流动尤为重要;采用的曝气量每个膜堆2不小于2m

所用于密封的平板11材质可根据过滤液体的物料特性而定,与框架1相同即可,可以使SS304、SS316L、Ti、Al等金属材质或有一定硬度的PVC、CPVC、PP、ABS等有机高分子材质。在本实施例种采用PVC材质。

由于密封的平板受压较小,平板厚度不小于2mm,优选2mm~5mm,本实施例中采用的平板11的厚度为2mm,其作用一方面起到密封效果,另一方面可作用导流板使用,即在循环流的过程中,大量气泡在膜表面进行气擦,带走膜表面被截留的大颗粒物质,避免其沉积在膜表面,大颗粒物质随气泡和流体在密封的筒内从下向上运动,出筒后可沿作为平板11沉到滤池5底部,此时平板11可作为导流板,对泥浆起到导流作用。

膜堆的高度也是影响液体流动速度的原因之一,且考虑到安装密度,每个膜堆高度不小于1米,才能保证气泡上升并带动液体达到一定的流动速度,同时将膜表面截留的不溶物带出;每个膜堆高度优选为1~2.5米,在本实施例中采用的膜堆高度为1米。

如图5-6所示,所述的平板陶瓷膜膜堆置于滤池5内,为了保证液体能够顺利的循环流动,最低层的膜堆不能直接放在膜池底部,需要留有液体循环的通道,其高度不小于20cm,优选,最低层的膜堆底部与滤池底部之间的间距为20cm~40cm,在本实施例中间距为20cm。

所述的滤池5底部设有泥斗6。被气擦洗形成的液体循环流带离膜表面的不溶物沉积在膜池底部的泥斗中,定期排出,污泥以泥浆的方式通过渣浆泵送至污泥脱水装置。泥浆经渣浆泵打入污泥脱水设备脱水,得到滤清液和泥饼,脱水的滤清液返回平板陶瓷膜膜池;泥渣浆液用渣浆泵打入污泥脱水设备,污泥脱水设备为板框压滤机、叠螺机、真空过滤机、带式过滤机等,优选的为板框压滤机。压滤机的滤清液返回膜池。

采用本发明的上述结构,进水方向与产水方向垂直,如图11所示,部分进水夹带不溶物作为浓水排出,膜表面不易产生滤饼堆积和浓差极化,过滤流量相对比较稳定,有效运行周期较长,可提高过滤通量,且过滤回收率高。

对比例1

市售平板陶瓷膜膜堆。

将实施例1和对比例1两种平板陶瓷膜膜堆,置于滤池中,滤池内充满粗盐水,通过抽吸泵负压抽吸,跨膜压差ΔP<0.1MPa,粗盐水中的碳酸钙、氢氧化镁、泥沙等不溶物被截留在平板陶瓷膜的表面,并被气擦洗形成的循环盐水带离平板陶瓷膜表面,盐水透过平板陶瓷膜得到精制盐水。

结果如下表1所示:

备注:每次反冲洗需要卸除膜组件内负压(约10秒钟)、用反洗泵从清液管将过滤后的液体反方向打入膜组件内(约30秒钟),膜组件表面清除下来的不溶物沉降时间(约40秒钟),总时间约80秒钟,为无效过滤时间。反冲洗越频繁,无效过滤时间久越多,过滤效率就越低。

可以看出:相同的物料条件下,采用新结构平板陶瓷膜堆,保留了老结构平板陶瓷膜堆回收率高的特点,过滤通量更大且稳定,反冲洗周期可以大幅度延长,过滤效率更高,不溶物沉降效果更好,排泥中的含固量更高。

上述实施例中跨膜压差ΔP为0.08MPa,在此条件下,实施例1和对比例1的过滤回收率均为100%,但是如果将抽吸压力P降低后,实施例1和对比例1的过滤通量就会有很大不同,如下表2所示:

可以看出,本发明平板陶瓷膜膜堆的过滤通量在跨膜压差ΔP降低至0.05MPa时仍能维持在0.18~0.14m

曝气是形成膜堆内外压差使被过滤液体循环流动的另一个关键因素,而气量的大小、气泡的上升速度并带动液体流动尤为重要;下面对于实施例1相同结构的膜堆在不同曝气量下过滤结果检测如下表3所示

结果如下表1所示:

对比例2

膜堆的高度也是影响液体流动速度的原因之一,膜堆高度降低至0.5米,其余同实施例1时,在于实施例1相同的检测条件下,结果如下表4所示:

综上可与看出,即使结构与本发明相同,但是如果曝气量和膜堆高度不进行控制,其过滤效果也会受很大影响。

- 一种平板陶瓷膜膜堆

- 一种平板陶瓷膜的自动涂膜装置及平板陶瓷膜的制备方法