一种新型液体氮肥及其制备方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明属于肥料技术领域,具体涉及一种新型液体氮肥及其制备方法。

背景技术

我国化肥工业发展很快,已成为世界上最大的化肥生产国和消费国,占世界总量的30%,居世界首位。

相比发达国家我国的肥料利用率低,配方不合理、养分不均衡。据统计我国氮肥利用率为30%~40%,其中尿素约为35%~40%,,磷肥为10%~20%。钾肥为35%~50%。我国化肥利用率低于发达国家20个百分点。 我国已成为化肥生产和消费大国,但还不是化肥强国,以作物所需养分量最多的氮肥来讲,在化肥高浓化、液体化、节能化、机施化、功能化等方面,虽然我国氮肥的传统固体品种与国际上无大差别,但与世界发达国家的液体肥料品种与应用差距还很大。

目前,液体肥料在国外已得到广泛的应用,在美国液体氮肥占总氮肥使用量的60%,(尿素为26%,其它肥料占16%)其中尿素硝酸铵(UAN)占30%。在英国、德国、比利时、荷兰、墨西哥、俄罗斯等国也在大量应用各种液体氮肥。

在我国液体氮肥的发展起步较晚,受各种因素影响生产和应用远低于欧美等发达国家。液体氮肥(UAN)是无压氮溶液,它是一种尿素加硝铵的水溶液,商用产品通常含N28%—32%的(UAN)溶液,是由30%—35%的尿素,38%—48%的硝铵和20%—30%的水(均为质量百分比)组成。生产上可直接在氮肥厂由未经浓缩的尿素及硝铵加水溶解制成。

发展液体氮肥有诸多优势。一是生产费用低,生产企业可节省生产固体肥料的部分设备装置和费用。生产过程中无粉尘、无烟雾、不会造成环境污染和损害人体健康。二是液体氮肥施入土壤后,营养成分可直达根部,速效氮能直接被作物吸收利用。三是施用方便迅速,可直接做基肥施用、也可做叶面肥喷施、滴灌、冲施,还可以与农药结合起来喷施。便于规模化生产、机械化施用。四是液体氮肥具有三种形态的氮素,是一种速效、滞效兼备的液体氮肥,比单一氮素品种的氮肥肥效高。可作为配制多种营养配方施肥的载体。同时也解决了硝铵易爆炸的问题。

液体氮肥具有三种形态的氮素,铵态氮、硝态氮和酰胺态氮,是速效、滞效兼备的液体氮肥,比单一氮素品种的氮肥肥效高。传统液体氮肥的养分为速效型,前期易流失,后期养分不足,作物脱肥不能保证作物生殖生长时期对养分的需要。近年来,土地流转加剧,传统液体氮肥无法满足种植大户需求,大田作物后期追肥需要更多物力财力投入,阻碍了农业的快速发展。

发明内容

针对上述技术问题,本发明提供了一种新型液体氮肥及其制备方法,以解决现有技术中的喷射梁高度和角度不便调节而存在喷射效果差的技术问题。

本发明的一种新型液体氮肥的技术方案是:

一种新型液体氮肥,按照质量比,包括90%~99%的尿素与硝酸铵混合液以及1%~10%氰胺类氮素稳定剂,所述氰胺类氮素稳定剂为单氰胺、硫脲、二氰二胺的混合物,所述氰胺类氮素稳定剂中所述单氰胺按占10%~20%、所述硫脲占20%~30%、所述双氰胺占50%~70%。

作为对上述技术方案的进一步改进,所述液体氮肥的含氮量为24%~32%。

本发明的一种新型液体氮肥的制备方法的技术方案是:

一种新型液体氮肥的制备方法,包括以下步骤:

将一定质量分数的尿素与硝酸铵溶液进行混合;

将一定质量分数的单氰胺、硫脲、二氰二胺进行混合,得到氰胺类氮素稳定剂;

90%~99%的尿素与硝酸铵混合液以及1%~10%氰胺类氮素稳定剂先后加入至混合槽内混合均匀;

上述步骤中使用的所述混合槽包括底座,所述底座的侧部和底部由内至外依次包裹有缓冲气垫和橡胶减震垫,所述橡胶减震垫底部设有橡胶防滑垫,所述底座顶部转动连接有转盘,所述转盘上固设有槽体,所述槽体的顶部敞口并可拆卸连接有密封盖,所述密封盖上设有带有进料阀的进料管,所述密封盖中心竖向且转动设有搅拌轴,所述搅拌轴的转动方向与转盘相反且其底端伸入至槽体内底部,所述搅拌轴上呈上下间隔分布有若干组搅拌桨,每组搅拌桨均由若干径向设置并呈圆周间隔均布的搅拌杆组成,所述搅拌杆的上下两侧均径向设有若干搅拌支杆且其尾端的上下两侧均铰接设有旋转杆,所述槽体一侧的底部设有带有出料阀的出料管。

作为对上述技术方案的进一步改进,所述搅拌轴的中部和底端上均设有超声波换能器,所述搅拌杆上沿其长度方向间隔分布有若干通孔。

作为对上述技术方案的进一步改进,所述槽体顶部设有法兰凸缘,所述法兰凸缘上设有密封垫,所述密封盖抵压在密封垫上并通过若干螺栓组件与法兰凸缘可拆卸固定连接。

作为对上述技术方案的进一步改进,所述底座中心的内部设有第一电机,所述第一电机的输出轴朝上穿出底座并与转盘底面中心固定连接。

作为对上述技术方案的进一步改进,将混合后的液体氮肥泵送至冷却取样器中,对冷却取样器中的液体氮肥进行取样检测,所述冷却取样器包括罐体,所述罐体上设有与所述罐体内部连通的进液管以及出液管,所述罐体内设有换热盘管,所述罐体的上端设有出气管,所述罐体的下端设有排放管。

作为对上述技术方案的进一步改进,所述罐体的内壁上设有清洗盘管,所述清洗盘管朝向所述罐体内部的一侧设有若干个沿所述清洗盘管延伸方向布置的喷孔,所述罐体上设有与所述清洗盘管连通的水管。

本发明提供了一种新型液体氮肥及其制备方法,相比于现有技术,具有以下优点:

本发明的新型液体氮肥通过在液体氮肥中添加氮素稳定剂。氮素稳定剂对土壤中分解尿素的脲酶和引起反硝化的亚硝酸菌有明显的杀菌和抑制作用,且安全无污染。在肥料生产过程中,将氰胺类氮素稳定剂按一定比例分别添加到肥料生产工艺系统中均质混合,生产出不同种类的含有氮素稳定剂的液体氮素肥料。并使液体氮肥中氮素利用率提高,肥效期延长,实现免追肥或少施肥的目的。

附图说明

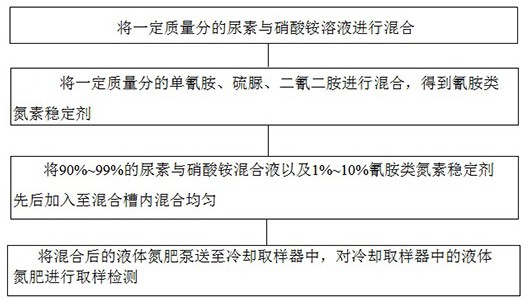

图1是本发明的新型液体氮肥的制备方法的流程图;

图2是本发明的新型液体氮肥的制备方法中使用到的混合槽的结构示意图;

图3是本发明的新型液体氮肥的制备方法中使用到的冷却取样器的结构示意图;

图中标号:1、底座;2、缓冲气垫;3、橡胶减震垫;4、橡胶防滑垫;5、第一电机;6、滑块;7、转盘;8、槽体;9、法兰凸缘;10、密封垫;11、螺栓组件;12、密封盖;13、进料阀;14、进料管;15、防护罩;16、第二电机;17、搅拌轴;18、搅拌杆;19、搅拌支杆;20、旋转杆;21、超声波换能器;22、通孔;23、出料阀;24、出料管;25、罐体;26、进液管;27、出液管;28、换热盘管;29、出气管;30、排放管;31、支腿;32、清洗盘管;33、水管。

具体实施方式

下面结合附图及具体实施方式对本发明作进一步详细描述:

本发明的新型液体氮肥的具体实施例,包括90%~99%的尿素与硝酸铵混合液以及1%~10%氰胺类氮素稳定剂,所述氰胺类氮素稳定剂为单氰胺、硫脲、二氰二胺的混合物,所述氰胺类氮素稳定剂中所述单氰胺按占10%~20%、所述硫脲占20%~30%、所述双氰胺占50%~70%。

本实施例中,液体氮肥为尿素与硝铵混合溶液,总氮的质量分数数为28%~32%,硝态氮(NO

本实施例中,所述氰胺类氮素稳定剂为单氰胺、硫脲和双氰胺组合物。其中单氰胺的质量分数数为1%~10%,硫脲的质量分数数为10%~30%,双氰胺的质量分数数为60%~90%。

新型氮肥作为氮肥在冬小麦播种前均匀喷施在整地后的土壤中,然后播种。春季返青后麦苗在分蘖期表现根系发达,植株健壮,分蘖旺盛。在拔节期表现叶片宽、长、厚,茎秆坚硬挺拔。抽穗期表现绿叶多,旗叶大、厚,有效穗数增加2到3个,主穗和分蘖穗基本一致。

本发明的新型液体氮肥的制备方法的具体实施例,如图1所示,包括以下步骤:

将一定质量分数的尿素与硝酸铵溶液进行混合;

将一定质量分数的单氰胺、硫脲、二氰二胺进行混合,得到氰胺类氮素稳定剂;

将90%~99%的尿素与硝酸铵混合液以及1%~10%氰胺类氮素稳定剂先后加入至混合槽内混合均匀;

将混合后的液体氮肥泵送至冷却取样器中,对冷却取样器中的液体氮肥进行取样检测。

如图2所示,上述步骤中使用到的混合槽包括底座1,底座1的侧部和底部由内至外依次包裹有缓冲气垫2和橡胶减震垫3,橡胶减震垫3的底部设有橡胶防滑垫4。通过底座1外部包裹的缓冲气垫2和橡胶减震垫3的设置配合,可大大增强设备整体的缓冲减震性能,既有利于降低设备运行时产生的震动对周围环境的不利影响,又能有效避免周围环境的震动对混合作业的不利影响,且橡胶减震垫3底部的橡胶防滑垫4的设置能够进一步增强设备整体与地面的摩擦力,使设备自身能够放置得更加稳固可靠,从而更能保证混合槽工作时的平稳性,更有利于提高混合作业的效率和质量;

底座1的顶部转动连接有转盘7,转盘7上固设有槽体8,槽体8的顶部敞口并可拆卸连接有密封盖12。密封盖12上设有带有进料阀13的进料管14,用以进料。密封盖12的中心竖向且转动设有搅拌轴17,搅拌轴17的转动方向与转盘7的转动方向相反且其底端伸入至槽体8的内底部。搅拌轴17上呈上下间隔分布有若干组搅拌桨,每组搅拌桨均由若干径向设置并呈圆周间隔均布的搅拌杆18组成,搅拌杆18的上下两侧均径向设有若干搅拌支杆19且其尾端的上下两侧均铰接设有旋转杆20。槽体8一侧的底部设有带有出料阀23的出料管24,用以出料。混合作业时,转盘7的转动设置可带动槽体8整体进行公转运动,而搅拌轴17的转动设置可带动其上的搅拌桨做与槽体8方向相反的自转运动,从而能够在物料整体的周向上形成对流,以此可大大增强搅拌混合的效果,使物料混合得更加充分均匀,保证生产效率和质量。同时,搅拌桨的每个搅拌杆18上的搅拌支杆19的设置可进一步增强搅拌效果,更有利于进行高效高质量的搅拌混合作业,且每个搅拌杆18尾端铰接的旋转杆20可在随搅拌杆18转动的同时自身做无序旋转运动,从而能够产生较强的紊流,同样能进一步增强对物料的搅拌混合效果,使物料混合地更加均匀彻底,提高液体氮肥的生产效率和成品质量。此外,槽体8与密封盖12的可拆卸连接,更有利于在实际生产时对槽体8的内部进行清洗,对搅拌轴17等部件进行检修更换,操作简单便捷,更有利于保证混合槽的生产质量,提高设备整体的使用灵活性和便捷性,使设备更加实用。

在本实施例中,搅拌轴17的中部和底端上均设有超声波换能器21,可提供高频声波,能够在利用搅拌轴及其上搅拌桨进行机械搅拌的同时,对物料尤其是槽体底部的物料进行超声波震荡搅拌,可进一步增强搅拌混合的效果,保证底层物料也能得到充分搅拌,避免搅拌死角,能够使物料混合得更加完全和均匀,进一步保证液体氮肥的生产效率和质量。搅拌杆18上沿其长度方向间隔分布有若干通孔22,更有利于液体物料的流动,保证搅拌混合的效果。

在本实施例中,槽体8的顶部设有法兰凸缘9,法兰凸缘9上设有密封垫10,密封盖12抵压在密封垫10上并通过若干螺栓组件11与法兰凸缘9可拆卸固定连接,以此可在保证混合槽体8的密封性的同时实现槽体8与密封盖12的可拆卸连接,更有利于在实际生产时对槽体8的内部进行清洗,对搅拌轴17等部件进行检修更换。

在本实施例中,底座1中心的内部设有第一电机5,第一电机5的输出轴朝上穿出底座1并与转盘7的底面中心固定连接,使得在使用时,可通过第一电机5提供动力,带动转盘7及其上的槽体8进行公转运动,配合进行高效高质量的混合作业。

在本实施例中,转盘7底面的周侧上设有一圆环形滑块6,底座1的顶部对应滑块6的位置处开设有一圈适配于滑块6的滑槽,使得转盘7可通过滑块6与滑槽滑动连接,可在不影响转盘7转动的同时进一步加强转盘7与底座1的连接,使得转盘7转动时更加平稳,保证混合作业的顺利稳定进行,避免影响混合作业的质量。

在本实施例中,搅拌轴17的顶端传动连接有第二电机16,使得在使用时,可通过第二电机16提供动力,带动搅拌轴17及其上搅拌桨做与槽体8方向相反的转动运动,以此实现高效高质量的混合作业。第二电机16的外侧罩设有由隔音阻尼毡制成的防护罩15,可在对第二电机16形成有效保护的同时,进一步有效阻挡第二电机16工作时产生的噪音的向外传播,有利于减少噪音污染,使设备更加环保实用。

在本实施例中,进料管14设有多个并呈圆周间隔均布在第二电机16的周侧上,可实现多种生产原料的同时进料,更便于混合作业的快速开展,进一步提高液体氮肥的生产效率。出料管24的尾端向下倾斜设置,更便于混合后的快速排料。

使用时,先打开进料管14上的进料阀13,通过多个进料管14快速进料。进料完成后,再次关闭进料阀13,以保证槽体8的密封性,避免液氨等有毒且易挥发生产原料溢散出去而造成环境污染。接着,同时运行第一电机5和第二电机16,使槽体8整体做公转运动,使搅拌轴17及其上搅拌桨做与槽体8方向相反的自转运动,实现高效高质量的搅拌混合作业。混合完成后,打开出料管24上的出料阀23,通过出料管24进行出料即可。混合作业过程中,利用缓冲气垫2和橡胶减震垫3可大大增强设备整体的缓冲减震性能,既有利于降低设备产生的震动对周围环境的不利影响,又能有效避免周围环境的震动对混合作业的不利影响,同时橡胶防滑垫4能够进一步增强设备整体与地面的摩擦力,使设备自身能够放置得更加稳固可靠,从而更能保证混合槽工作时的平稳性,更有利于提高混合作业的效率和质量。

如图3所示,上述步骤中使用到的冷却取样器包括罐体25,罐体25的下端焊接有支腿31,罐体25的顶端焊接有与罐体25内部连通的出气管29,罐体25的下端焊接有与罐体25内部连通的排放管30。罐体25的侧壁上焊接有进液管26和出液管27,进液管26和出液管27在上下方向上对应布置,且进液管26与出液管27位于罐体25的同一侧。罐体25的内部安装有换热盘管28,换热盘管28的上端伸出至罐体25的上端,且换热盘管28伸出罐体25外部上端焊接有连接法兰,换热盘管28的下端伸出至罐体25的一侧,且换热盘管28伸出罐体25一侧的端部固定连接有连接法兰。罐体25的内壁上固定连接有清洗盘管32,清洗盘管32朝向罐体25内部的一侧开设有若干个沿清洗盘管32延伸方向布置的喷孔,罐体25的外壁上焊接有与清洗盘管32连通的水管33。

冷却取样器使用时,液体氮肥通过进液管26进入至罐体25内,冷却介质通过换热盘管28进出换热喷管,换热盘管28与液体氮肥进行冷却。当需要清洗换热盘管28时,向清洗盘管32内通过水,清洗盘管32中的水通过喷孔喷向换热盘管28,对换热盘管28进行清洗。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种新型液体氮肥及其制备方法

- 一种高浓度液体缓释氮肥及其制备方法