基于四层膜结构的AT石英晶体谐振器、振荡器及设计方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及元器件这一技术领域,更具体地说,尤其涉及一种基于四层膜结构的AT石英晶体谐振器、振荡器及设计方法。

背景技术

石英晶体谐振器作为一种被动电子元器件,其需要经过回流焊工艺装配到PCB电路板上,才能起振并产生频率。回流焊是通过控制加热温度曲线加热焊锡膏,使得谐振器焊接在PCB电路板上。而在上述回流焊的过程中,石英晶体谐振器的频率会发生影响。

申请人在同日申请“一种石英晶体谐振器/振荡器及其设计方法”提出了一种符合三次回流焊试验下,0.5h时FR小于等于2ppm的压电谐振器,同时回流焊的试验要满足新的需求。

上述的意义在于:

1)上述试验是与实际相对应的。申请人新研发的石英晶体压电谐振器要焊接到PCB板上要经过两次或者三次回流焊。而现有的产品,都是仅经过一次回流焊的试验,其不符合新产品的三次回流焊需求。

2)回流焊的试验温度曲线,一般是:峰值温度260°(10s)、回焊区温度为215℃且时间保持40s(上述数据见文献1:Neubig B W.Hysteresis effects after reflowsoldering of surface mount crystaloscillators[J].IEEE,1998)。回流焊的试验温度曲线是与焊锡膏的材料组分相关(更深入的说,与焊接对象相关)。因此,采用原有的回流焊试验温度曲线测试的结果也无法探知峰值温度260°(20~40s)、回焊区温度为215℃(60~150s)下的频率变化表现。

申请人在同日申请“一种石英晶体谐振器/振荡器及其设计方法”提出了一种三层膜结构,其符合新的技术需求。然而,对应的问题是:表面采用低膨胀材料层,如Cr,其面临的问题是:Cr在刻蚀时时间非常慢,从而导致生产效率偏慢。因此,作为研究人员本能的想法,四层膜结构能否做到新的技术需求(四层膜结构的表面一般采用Au、Ag这样的高膨胀系数材料,其生产效率相比于三层膜结构要快)?

对于石英晶体振荡器的热冲击(thermal effect)的现有技术如下:

文献1:Neubig B W.Hysteresis effects after reflow soldering of surfacemount crystaloscillators[J].IEEE,1998。

文献2:Kusters J A,Vig J R.Thermal hysteresis in quartz resonators-Areview[frequency standards][C]//Symposium on Frequency Control.IEEE,1990:165-175。

文献3:CN102739186B。

在文献3提出了:在双层膜的基础上再施加双层膜,形成四层膜的结构,利用低膨胀系数材料去抑制高膨胀系数材料,从而解决热影响而导致压电谐振器产生频率偏移的方案。但是,该文献存在几个问题:

1)利用该文献3的启示,会形成相反启示,即误认为文献3的方案天然的就具有三次回流焊后(每次回流焊的要求也较高),频率变化量较低的表现;即采用上述产品,会误认为满足需求。

2)采用文献3的方案,由于其测试标准为:单次回流焊且单次回流焊的试验条件为:峰值温度260°(10s)、回焊区温度为215℃(40s),无法预期三次回流焊且单次回流焊的试验条件为:峰值温度260°(20~40s)、回焊区温度为215℃(60~150s)的试验结果。

3)文献3提出的四层膜结构方案(见权利要求16)中,仅仅限定了第一电极层的厚度与电极厚度的比率为3%~30%。从此方案看,而对于第一电极层的第一层、第三层之间的比例,以及第一电极层、第二电极层与石英晶体之间的厚度比例,对于石英晶体谐振器的热冲击影响对没有影响,这是令人困惑的地方。

综合上述因素,四层膜结构能否也具有“三次回流焊下且单次回流焊为:峰值温度260°(20~40s)、回焊区温度为215℃(60~150s),0.5h测量的FR小于2ppm”的表现,是研发人员一直想研发的问题。

发明内容

本发明的目的在于针对上述现有技术的不足,提供一种基于四层膜结构的AT石英晶体谐振器。

本发明的另一目的在于针对上述现有技术的不足,提供一种设计方法。

本发明的再一目的在于针对上述现有技术的不足,提供一种石英晶体振荡器。

基于四层膜结构的AT石英晶体谐振器,其包括:石英晶片和第一激励电极、第二激励电极;

第一激励电极、第二激励电极分别设置在石英晶体的两侧;

第一激励电极、第二激励电极均采用四层膜结构,且按照距离石英晶体由近及远的顺序,依次包括:第一膨胀抑制材层,第二高热膨张系数材层,第三膨胀抑制材层,第四高热膨张系数材层;

第一膨胀抑制材层、第三膨胀抑制材层的膨胀系数均小于第二高热膨张系数材层的膨胀系数;

第一膨胀抑制材层、第三膨胀抑制材层的膨胀系数均小于第四高热膨张系数材层的膨胀系数;

在三次回流焊试验下的FR

所述的三次回流焊的单次回流焊的试验条件为:峰值温度260℃(更准确的表述方式是:260℃±5℃)且保持20~40s、回焊区温度为215℃且保持时间为60~150s。

基于四层膜结构的AT石英晶体谐振器,其包括:石英晶片和第一激励电极、第二激励电极;

第一激励电极、第二激励电极分别设置在石英晶体的两侧;

第一激励电极、第二激励电极均采用四层膜结构,且按照距离石英晶体由近及远的顺序,依次包括:第一膨胀抑制材层,第二高热膨张系数材层,第三膨胀抑制材层,第四高热膨张系数材层;

第一膨胀抑制材层、第三膨胀抑制材层的膨胀系数均小于第二高热膨张系数材层的膨胀系数;

第一膨胀抑制材层、第三膨胀抑制材层的膨胀系数均小于第四高热膨张系数材层的膨胀系数;

在三次回流焊试验下的FR

所述的三次回流焊的单次回流焊的试验条件为:峰值温度260℃(更准确的表述方式是:260℃±5℃)且保持20~40s、回焊区温度为215℃且保持时间为60~150s。

进一步,第一激励电极、第二激励电极对称设置在石英晶体的两侧。

进一步,还包括:第一固定部、第二固定部、容器;第一激励电极、第二激励电极均通过第一固定部和第二固定部与容器进行电连接。

进一步,所述四层膜结构均采用金属材质。

进一步,第一膨胀抑制材层、第三膨胀抑制材层采用相同的材质。

进一步,第二高热膨张系数材层,第四高热膨张系数材层采用相同的材质。

基于四层膜结构的AT石英晶体谐振器,其包括:石英晶片和第一激励电极、第二激励电极;第一激励电极、第二激励电极分别对称设置在石英晶体的两侧;

第一激励电极、第二激励电极均采用四层膜结构,且按照距离石英晶体由近及远的顺序,依次包括:第一膨胀抑制材层,第二高热膨张系数材层,第三膨胀抑制材层,第四高热膨张系数材层;第一膨胀抑制材层、第三膨胀抑制材层的膨胀系数均小于第二高热膨张系数材层的膨胀系数;第一膨胀抑制材层、第三膨胀抑制材层的膨胀系数均小于第四高热膨张系数材层的膨胀系数;

石英晶体层的厚度为h

第一膨胀抑制材层的厚度为h

第二高热膨张系数材层的厚度为h

第三膨胀抑制材层的厚度为h

第四高热膨张系数材层的厚度为h

石英晶体层、第一膨胀抑制材层、第二高热膨张系数材层、第三膨胀抑制材层、第四高热膨张系数材层满足:

进一步,石英晶体层、第一膨胀抑制材层、第二高热膨张系数材层、第三膨胀抑制材层、第四高热膨张系数材层满足

进一步,石英晶体层、第一膨胀抑制材层、第二高热膨张系数材层、第三膨胀抑制材层、第四高热膨张系数材层满足

一种石英晶体振荡器,采用前述的AT石英晶体谐振器。

基于四层膜结构的AT石英晶体谐振器的设计方法,所述的AT石英晶体谐振器包括:石英晶片和第一激励电极、第二激励电极;第一激励电极、第二激励电极分别对称设置在石英晶体的两侧;

第一激励电极、第二激励电极均采用四层膜结构,且按照距离石英晶体由近及远的顺序,依次包括:第一膨胀抑制材层,第二高热膨张系数材层,第三膨胀抑制材层,第四高热膨张系数材层;第一膨胀抑制材层、第三膨胀抑制材层的膨胀系数均小于第二高热膨张系数材层的膨胀系数;第一膨胀抑制材层、第三膨胀抑制材层的膨胀系数均小于第四高热膨张系数材层的膨胀系数;

石英晶体层的厚度为h

第一膨胀抑制材层的厚度为h

第二高热膨张系数材层的厚度为h

第三膨胀抑制材层的厚度为h

第四高热膨张系数材层的厚度为h

包括以下步骤:

首先,计算参数RD:

其次,通过调整第一膨胀抑制材层,第二高热膨张系数材层,第三膨胀抑制材层,第四高热膨张系数材层的任意一层或者多层的材质,和/或,通过调整第一膨胀抑制材层,第二高热膨张系数材层,第三膨胀抑制材层,第四高热膨张系数材层的任意一层或者多层的高度,来满足:

RD≥25kpa。

进一步,通过调整第一膨胀抑制材层,第二高热膨张系数材层,第三膨胀抑制材层,第四高热膨张系数材层的任意一层或者多层的材质,和/或,通过调整第一膨胀抑制材层,第二高热膨张系数材层,第三膨胀抑制材层,第四高热膨张系数材层的任意一层或者多层的高度,来满足:

40kpa≥P≥30kpa。

本申请的有益效果在于:

第一,本申请的第一个发明点在于:首次提出了“三次回流焊且单次回流焊的试验条件为:峰值温度260°(20~40s)、回焊区温度为215℃(60~150s)”的FR

第二,本申请的第二个发明点在于:研发了两款新型产品:对于四层膜结构,也说明了:在峰值温度260℃,持续时间在80s-150s下的三次回流焊试验中,FR

第三,本申请的第三个发明点在于:提出了基于四层膜结果的设计方法,即RD参数可以用于表征FR

第四,在此需要说明的是:CN102739186B并没有公开本申请的产品。CN102739186B的权利要求16,结构一:64nm石英晶片+5nmCr+135Ag+10nmCr+30Cu,其计算的RD值为:-18.3MPa,实测的FR

而采用本申请的方案:结构二:64nm石英晶片+5nmCr+135Ag+10nmCr+30Ag,RD值为20.4MPa,实测的FR

从RD值以及实测的FR

第五,本申请提出了适应于四层膜结构的石英晶体谐振器的设计方法,这是以往的研究中从未涉及到的。

附图说明

下面结合附图中的实施例对本发明作进一步的详细说明,但并不构成对本发明的任何限制。

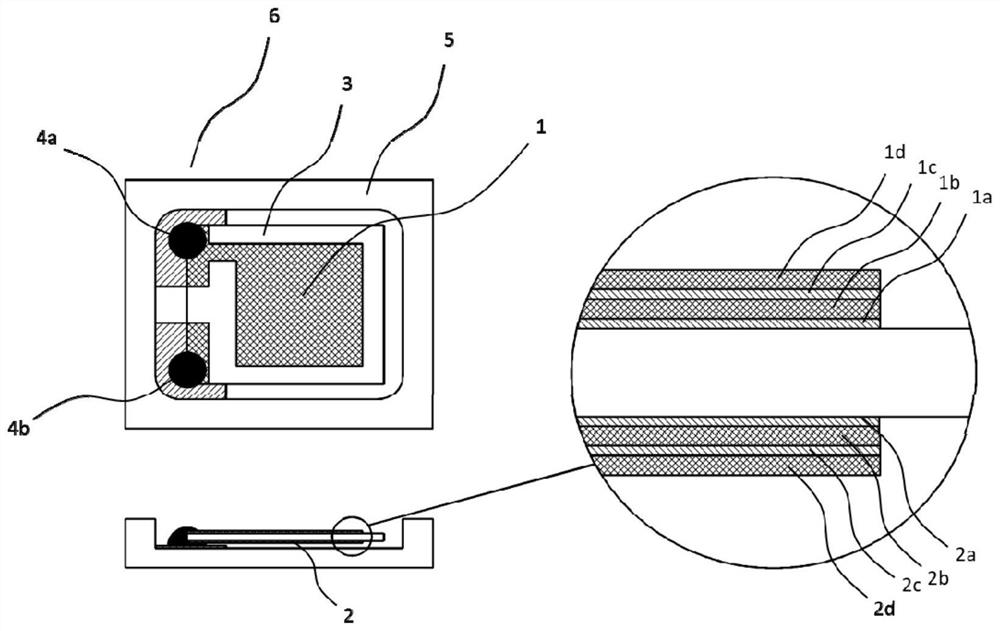

图1是本申请的基于四层膜结构的AT石英晶体谐振器结构图。

图2是RD-FR

图3是三种组合的三次回流焊的对比试验图。

附图标记说明如下:

第一激励电极1,第一激励电极的第一膨胀抑制材层1a,第一激励电极的第二高热膨张系数材层1b,第一激励电极的第三膨胀抑制材层1c,第一激励电极的第四高热膨张系数材层1d;

第二激励电极2,第二激励电极的第一膨胀抑制材层2a、第二激励电极的第二高热膨张系数材层2b、第二激励电极的第三膨胀抑制材层2c、第二激励电极的第四高热膨张系数材层2d;

石英晶片3;

第一固定部4a,第二固定部4b;

容器5;

AT石英晶体谐振器6。

具体实施方式

在下文中,将参考附图详细描述本公开的实施方式,然而,本公开可以多种不同形式体现并且不应该被解释为被限制与此所述的实施方式。可以认为这些实施方式被提供以使本公开更为彻底与完整,并且将充分的向本领域的技术人员表达公开的范围。在图中,出于清楚的目的,元素的形状与大小可能被夸大,并且相同的附图与标记将至始至终用于表示相同或相似的元素。

图1给出了本申请的基于四层膜结构的AT石英晶体谐振器结构图。根据图1可知,基于四层膜结构的AT石英晶体谐振器6,包括:石英晶片3和第一激励电极1、第二激励电极2、第一固定部4a、第二固定部4b、容器5;

晶片3和容器5通过第一固定部4a、第二固定部4b用导电胶进行粘连。

第一激励电极1、第二激励电极2对称设置在石英晶体3的两侧;

第一激励电极1、第二激励电极2均通过第一固定部4a和第二固定部4b与容器进行电连接。

按照距离石英由近及远的顺序,第一激励电极1依次包括:第一膨胀抑制材层1a(镍,铬,镍-铬)、第二高热膨张系数材层1b(金、银、铜)、第三膨胀抑制材层1c(镍,铬,镍-铬)、第四高热膨张系数材层1d(金、银、铜)之镀层材料;

第二激励电极2依次包括:第一膨胀抑制材层2a(镍,铬,镍-铬)、第二高热膨张系数材层2b(金、银、铜)、第三膨胀抑制材层2c(镍,铬,镍-铬)、第四高热膨张系数材层2d(金、银、铜)之镀层材料。

构建参数RD:

其中,ΔT

i=1、2、3、4,α

回流焊试验:进过三次回流焊,且每次回流焊的参数为:

图2给出了多组结构的FR

1)当P≥20kpa时(更加保守的说,应当P≥25kpa),三次回流焊试验中,FR

2)当P在32kpa~40kpa之间,FR

图3给出了:64nm石英晶片+5nmCr+135Ag+5nmCr+30Ag、64nm石英晶片+5nmCr+135Ag+10nmCr+30Ag、64nm石英晶片+5nmCr+135Ag+1nmCr+30Ag在三次回流焊条件下的测试结果。

本申请的方案更为重要的意义在于:

在进行方案必选时,对于参数:Q值、ESP值、f值(目标频率),上述几个参数,在相关规范中都有了具体的计算方法。而对于回流焊试验的表现则缺乏理论指导。因此,本申请方案的提出,不需要再进行大量的试验;从而节约大量的试验时间及试验成本。

RD参数的推导如下:

表1

相对于石英表面之上、下两个方向,各镀层间的相对位置与镀层的尺寸大小必须一致,确保无电极偏位问题;同时,不考虑翘曲问题;另外,膜的面积虽然与石英晶体的面积不同,但是,石英晶体产生的热应力仅仅在与附着粘结材层产生粘结的区域产生,其他部分可自由伸长,即石英晶体中不与附着粘结材层接触的区域不需要考虑热应力则满足下式:

上述关系式,换为行列式来表达:

需要说明的是:

因此,第一膨胀抑制材层-石英晶体之间的作用力F

其中,ΔT表示温度变化量。

石英晶体所受的应力(其受到2个F

以上所举实施例为本发明的较佳实施方式,仅用来方便说明本发明,并非对本发明作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本发明所提技术特征的范围内,利用本发明所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本发明的技术特征内容,均仍属于本发明技术特征的范围内。