一种晶须增强阻燃PP粒子的制备装置及制备方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及晶须增强技术领域,特别涉及一种晶须增强阻燃PP粒子的制备装置及制备方法。

背景技术

晶须是一种纤维状的直径小于数微米到几十微米、长度达数厘米的单晶体。它可在自然界生成,也可由人工制成,强度极高,是制备复合材料具有潜力的增强体材料。60年代初就已开发出近百种晶须实验品,1975年Hulco公司从稻草制备出β-SiC晶须。目前已能从100种以上的材料制备出相应的晶须,其中包括金属、氧化物、碳精化物、卤化物、氮化物、石墨及有机化合物阻燃PP粒子就是PP阻燃剂与载体通过造粒机而成的粒子,晶须增强阻燃PP粒子根据性能可分为无机阻燃母粒和无卤阻燃母粒,晶须增强阻燃PP粒子根据应用范围可分为注塑级,拉丝级,挤出级,PP阻燃母粒目前已经成为聚丙烯阻燃改性通常采用的产品,其特性也得以加强,优势得以彰显。申请号202111659206.1中公开了一种晶须增强阻燃PP粒子的制备装置及制备方法,装置的终端设置了电动推杆,并在电动推杆的顶端安装有切割机构,切割机构将PP原料切割后获得PP粒子。众所周知阻燃PP料塑又称聚丙烯,是一种被广泛应用的塑胶材料,因此从多根PP原料上同时切制多个PP粒子时,就会造成PP粒子的切口升温融化,导致部分PP粒子出料时相互粘连,影响产品质量。

发明内容

本发明要解决的技术问题是如何减少PP粒子之间相互粘连,提高PP粒子最终出料后的质量。

本发明的技术方案是,一种晶须增强阻燃PP粒子的制备装置,包括进料斗,进料斗的顶端设有进料口,进料斗的底端设有第一排料管和第二排料管,第一排料管和第二排料管的内侧相交,且在第一排料管和第二排料管的相交处开设有左右两处分料口,两分料口对称设置,两处分料口的顶端均与进料斗相通,一处分料口的底端与第一排料管的管腔相通,另一处分料口的底端与第二排料管相通,第一排料管和第二排料管内各活动连接有一处抛料机构,第一排料管和第二排料管内各设有一处吹料机构;

抛料机构包括铰接轴和抛料板,铰接轴转接在第一排料管和第二排料管的滑料面上,抛料板的顶端活动连接于铰接轴,抛料板的背面贴靠在第一排料管和第二排料管的滑料面上,抛料板的外面对应在分料口的出料方向上,吹料机构包括滚筒和进气罩,滚筒转接在第一排料管和第二排料管内,滚筒对应在抛料板的斜上方向上,进气罩固定在第一排料管和第二排料管的背部,进气罩的后端设有进气口,进气罩的前端贯通与第一排料管和第二排料管的管腔,滚筒的后端与进气罩气体相通,滚筒的前端通过轴承转接在第一排料管和第二排料管的内腔前壁上,滚筒沿着圆周与直线方向开设有若干个与进气罩气体相通的排气孔。

作为进一步优选的,分料口对应在抛料板的铰接端上方,分料口的底端与第一排料管和第二排料管的滑料面相切。

作为进一步优选的,第一排料管和第二排料管的底端共同连接有出料漏斗,出料漏斗的中部连接有出料管,出料漏斗的两侧端倾斜向上并连接于第一排料管和第二排料管的侧边底部。

作为进一步优选的,第一排料管和第二排料管滑料面上开设有沉槽,沉槽的底端与出料漏斗相通,铰接轴设置在沉槽的顶端,抛料板向下旋转复位时收纳在沉槽内,且使得抛料板的外面与第一排料管和第二排料管的滑料面平齐。

作为进一步优选的,第一排料管和第二排料管的背部开设有若干个插孔,若干处插孔与进气罩的内腔气体相通,滚筒为若干处,若干处滚筒的一端开口,另一端闭合,若干处滚筒的开口端穿过插孔伸入进气罩内,若干处滚筒的闭合端通过轴承固定在第一排料管和第二排料管的内腔前壁上,若干处滚筒之间留有滚动间隙,若干个滚筒呈多排样式自上向下排列在抛料板的上方。

作为进一步优选的,第一排料管和第二排料管内各设有一处导流板,导流板对应在滚筒的内侧,导流板前后两端延伸至连接于第一排料管和第二排料管的内腔壁上,导流板的顶端延伸至最顶部的滚筒的上方,导流板的底端呈弧形向下弯曲后延伸至最底部的滚筒的下方。

作为进一步优选的,进料斗的两侧开设有回流口,回流口为两处,且对称设置,回流口对应在导流板的上方,回流口的一端面向最上方的滚筒,进料斗内设有盖板,盖板遮盖在回流口上,盖板的顶端固定在进料斗的内壁面上,盖板的底端与分料口的顶端相通。

作为进一步优选的,抛料板的前后方向上开设有若干处漏槽,抛料板的顶面上设有若干条抛洒渠道,抛洒渠道的一端延伸至抛料板的铰接端,抛洒渠道的另一端贯通于抛料板的释放端,第一处抛洒渠道对应在两处漏槽之间。

一种晶须增强阻燃PP粒子的制备方法,包括以下步骤:

步骤S1:与第三方设备连接,将进料斗连接在晶须增强阻燃PP粒子制备时的上一道切割工序上,连接时第一排料管和第二排料管位于上道工序出料口的两侧,确保晶须增强阻燃PP粒子料由进料斗的后部位置进料,将两进气罩的外端与第三方风机连接,用于向进气罩供注气体;

步骤S2:向抛料板安装动力,向出料管上安装上料机,上料机的出料口对准进料斗,第一排料管或第二排料管上安装双作用头气缸,并将双作用头气缸的两作用杆通过轮盘或连杆的方式传动于两铰接轴的外端,以向两铰接轴提供旋转动力,并将双作用头气缸的进气端通过气管连接到工作环境中的空气压缩机上,上料机将出料管出料后的晶须增强阻燃PP粒子再次回填到进料斗内,重复处理;

步骤S3:晶须增强阻燃PP粒子之间相互粘连的处理,晶须增强阻燃PP粒子料经上道工序设备切割制粒后落入进料斗内,然后经两分料口分成两部分,一部分沿着第一排料管的滑料面滑落于左侧的抛料板上,另一部分沿着第二排料管的滑料面滑落于右侧的抛料板上,PP粒子因被分料而减少相互粘连;

步骤S4:落在抛料板上的晶须增强阻燃PP粒子一部分落于抛洒渠道上,另一部分则在重力作用下穿过漏槽直接出料,晶须增强阻燃PP粒子经抛料板又被分成两部分,从而可进一步减少晶须增强阻燃PP粒子之间相互粘连;

步骤S5:落在抛洒渠道上的部分晶须增强阻燃PP粒子,经抛料板向上抛洒至滚筒上,并且因重力作用而会导致滚筒旋转,并在滚筒旋转的同时又通过排气孔吹出的气体将这部分晶须增强阻燃PP粒子吹到不同的位置上,以减缓其下落时的速度,使它们在第一排料管和第二排料管内被广泛分布,以减少该部分晶须增强阻燃PP粒子与沿着第一排料管和第二排料管的滑料面出料时,晶须增强阻燃PP粒子之间的接触机会,再一次减少晶须增强阻燃PP粒子之间相互粘连。

本发明相比于现有技术的有益效果是:

设置了一个与第三方制粒设备所连接的进料斗,斗内通过设置左右两个排料管,可使晶须增强阻燃PP粒子入料时左右分布,避免因积料而造成大量的晶须增强阻燃PP粒子相互粘连。

两个排料管上均转接有一处抛料板,晶须增强阻燃PP粒子经均左右两分料口均分后分别落于左右两处抛料板上,一部分被抛洒渠道阻拦在抛料板上,另一部分则会穿过漏槽直接沿着第一排料管和第二排料管的滑料面正常出料,左右两抛料板朝向于滚筒的方向抛洒动作时,以将拦截在抛洒渠道中的晶须增强阻燃PP粒子抛洒到滚筒上,由于晶须增强阻燃PP粒子在抛洒的过程中具有一定的冲击性,而滚筒又通过轴承安装在第一排料管和第二排料管内,因此就会造成滚筒产生滚动,加上这些晶须增强阻燃PP粒子还会因自重而下落,因此这些晶须增强阻燃PP粒子在滚动作用下而向下掉落,并在滚筒滚动下又使得这些晶须增强阻燃PP粒子穿过相邻两滚筒之间的滚动间隙向下掉落,由于这些滚动间隙穿行于相邻两滚筒之间,就使得这些晶须增强阻燃PP粒子的下落距离变长,并且这些晶须增强阻燃PP粒子穿行于滚动间隙时,能够减缓其掉落速度,并在缓慢掉落的同时被排气孔所喷出的气体吹向第一排料管和第二排料管的各个角落内,使这部分抛洒的晶须增强阻燃PP粒子与穿过漏槽直接沿着第一排料管和第二排料管的滑料面正常出料的晶须增强阻燃PP粒子因被抛洒而短时间分离,从而减少晶须增强阻燃PP粒子切割获得时断切部位因热融原因导致它们之间相互粘连。

附图说明

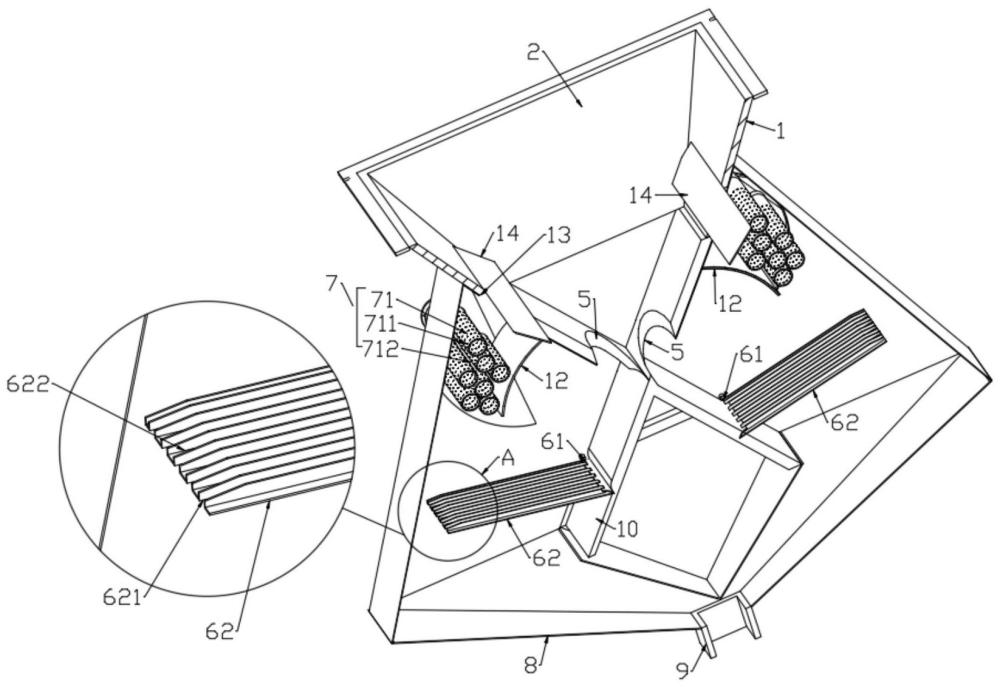

图1为本发明实施方式提供的一种晶须增强阻燃PP粒子的制备装置的背部视角下的结构示意图;

图2为本发明实施方式提供的一种晶须增强阻燃PP粒子的制备装置的侧视平面下的结构示意图;

图3为本发明实施方式提供的一种晶须增强阻燃PP粒子的制备装置的剖开后且局部放大结构示意图;

图4为本发明实施方式提供的一种晶须增强阻燃PP粒子的制备装置剖开后的半部分的结构示意图;

图5为本发明实施方式提供的一种晶须增强阻燃PP粒子的制备装置剖开后的主视平面结构示意图;

图6为本发明实施方式提供的一种晶须增强阻燃PP粒子的制备装置由图5引出的仰视视角下的结构示意图;

图7为本发明实施方式提供的一种晶须增强阻燃PP粒子的制备装置中仅将滚筒的安装位置剖开后的结构示意图。

图中:1、进料斗;2、进料口;3、第一排料管;4、第二排料管;5、分料口;6、抛料机构;61、铰接轴;62、抛料板;621、漏槽;622、抛洒渠道;7、吹料机构;71、滚筒;711、排气孔;712、滚动间隙;72、进气罩;721、进气口;8、出料漏斗;9、出料管;10、沉槽;11、插孔;12、导流板;13、回流口;14、盖板。

具体实施方式

以下结合附图,对本发明上述的和另外的实施方式和优点进行清楚、完整地描述。显然,所描述的实施方式仅仅是本发明的部分实施方式,而不是全部实施方式。

在一种实施方式中,如图1-7所示。

本实施方式提供的一种晶须增强阻燃PP粒子的制备装置,其包括进料斗1,进料斗1的顶端设有进料口2,进料斗1的底端设有第一排料管3和第二排料管4,第一排料管3和第二排料管4的内侧相交,且在第一排料管3和第二排料管4的相交处开设有左右两处分料口5,分料口5对应在抛料板62的铰接端上方,分料口5的底端与第一排料管3和第二排料管4的滑料面相切,两分料口5对称设置,两处分料口5的顶端均与进料斗1相通,一处分料口5的底端与第一排料管3的管腔相通,另一处分料口5的底端与第二排料管4相通,第一排料管3和第二排料管4内各活动连接有一处抛料机构6,第一排料管3和第二排料管4内各设有一处吹料机构7;

抛料机构6包括铰接轴61和抛料板62,铰接轴61转接在第一排料管3和第二排料管4的滑料面上,抛料板62的顶端活动连接于铰接轴61,抛料板62的背面贴靠在第一排料管3和第二排料管4的滑料面上,抛料板62的外面对应在分料口5的出料方向上,吹料机构7包括滚筒71和进气罩72,滚筒71转接在第一排料管3和第二排料管4内,滚筒71对应在抛料板62的斜上方向上,进气罩72固定在第一排料管3和第二排料管4的背部,进气罩72的后端设有进气口721,进气罩72的前端贯通与第一排料管3和第二排料管4的管腔,滚筒71的后端与进气罩72气体相通,滚筒71的前端通过轴承转接在第一排料管3和第二排料管4的内腔前壁上,滚筒71沿着圆周与直线方向开设有若干个与进气罩72气体相通的排气孔711,如图3至图6所示,第一排料管3和第二排料管4的背部开设有若干个插孔11,若干处插孔11与进气罩72的内腔气体相通,滚筒71为若干处,若干处滚筒71的一端开口,另一端闭合,若干处滚筒71的开口端穿过插孔11伸入进气罩72内,若干处滚筒71的闭合端通过轴承固定在第一排料管3和第二排料管4的内腔前壁上,若干处滚筒71之间留有滚动间隙712,若干个滚筒71呈多排样式自上向下排列在抛料板62的上方。

在本实施方式中,将进料斗1连接在上道制料工序中,多根阻燃PP经切割后变为晶须增强阻燃PP粒子而落于进料斗1中,经进料斗1中的左右两分料口5分料后一部分进入第一排料管3内,另一部分进入第二排料管4内,由于能过两个通道出料,因此可减少以晶须增强阻燃PP粒子之间因它们在上道工序中切割获得时,断切部位因热融原因造成它们之间相互粘连,同时通过两个渠道出料的方式可避免在下料过程中出现积料现象,晶须增强阻燃PP粒子经均左右两分料口5均分后分别落于左右两处抛料板62上,一部分被抛洒渠道622阻拦在抛料板62上,另一部分则会穿过漏槽621直接沿着第一排料管3和第二排料管4的滑料面正常出料,左右两抛料板62朝向于滚筒71的方向抛洒动作时,以将拦截在抛洒渠道622中的晶须增强阻燃PP粒子抛洒到滚筒71上,由于晶须增强阻燃PP粒子在抛洒的过程中具有一定的冲击性,而滚筒71又通过轴承安装在第一排料管3和第二排料管4内,因此就会造成滚筒71产生滚动,加上这些晶须增强阻燃PP粒子还会因自重而下落,因此这些晶须增强阻燃PP粒子在滚动作用下而向下掉落,并在滚筒71滚动下又使得这些晶须增强阻燃PP粒子穿过相邻两滚筒71之间的滚动间隙712向下掉落,由于这些滚动间隙712穿行于相邻两滚筒71之间,就使得这些晶须增强阻燃PP粒子的下落距离变长,并且这些晶须增强阻燃PP粒子穿行于滚动间隙712时,能够减缓其掉落速度,并在缓慢掉落的同时被排气孔711所喷出的气体吹向第一排料管3和第二排料管4的各个角落内,使这部分抛洒的晶须增强阻燃PP粒子与穿过漏槽621直接沿着第一排料管3和第二排料管4的滑料面正常出料的晶须增强阻燃PP粒子因被抛洒而短时间分离,从而减少PP粒子切割获得时断切部位因热融原因导致它们之间相互粘连。

在本实施方式中,抛料板62在进行上述抛料动作时,还能够将已经粘在一起的晶须增强阻燃PP粒子因受撞击而被相互分离。

在本实施方式中,滚筒71通过排气孔711向外排气时,还能够使晶须增强阻燃PP粒子的高温切口冷却,以此可防止晶须增强阻燃PP粒子相互粘连。

在本实施方式中,如图3至图5所示,第一排料管3和第二排料管4的底端共同连接有出料漏斗8,出料漏斗8的中部连接有出料管9,出料漏斗8的两侧端倾斜向上并连接于第一排料管3和第二排料管4的侧边底部,通过出料漏斗8对通过第一排料管3和第二排料管4两个渠道排出的晶须增强阻燃PP粒子统一收集,并最终由出料管9向外出料。

在本实施方式中,如图3所示,第一排料管3和第二排料管4的滑料面上开设有沉槽10,沉槽10的底端与出料漏斗8相通,铰接轴61设置在沉槽10的顶端,抛料板62向下旋转复位时收纳在沉槽10内,且使得抛料板62的外面与第一排料管3和第二排料管4的滑料面平齐。使得抛料板62回转至沉槽10内时,不会影响后续晶须增强阻燃PP粒子的继续排料动作。

在另一种实施方式中,如图3、图5以及图6所示,第一排料管3和第二排料管4内各设有一处导流板12,导流板12对应在滚筒71的内侧,导流板12前后两端延伸至连接于第一排料管3和第二排料管4的内腔壁上,导流板12的顶端延伸至最顶部的滚筒71的上方,导流板12的底端呈弧形向下弯曲后延伸至最底部的滚筒71的下方,进料斗1的两侧开设有回流口13,回流口13为两处,且对称设置,回流口13对应在导流板12的上方,回流口13的一端面向最上方的滚筒71,进料斗1内设有盖板14,盖板14遮盖在回流口13上,盖板14的顶端固定在进料斗1的内壁面上,盖板14的底端与分料口5的顶端相通。

在本实施方式中,晶须增强阻燃PP粒子经抛料板62抛洒到滚筒71上时,一部分将会因滚筒71阻挡而导致滚筒71旋转,并在旋转的过程中将这部分晶须增强阻燃PP粒子料自上向下依次穿过每个区域的滚动间隙712向下掉落,还有一部分晶须增强阻燃PP粒子料因抛洒动作而越过最顶端的滚筒71进入回流口13内,并穿过回流口13再次回收在进料斗1内,使得这部分晶须增强阻燃PP粒子再次穿过分料口5向第一排料管3和第二排料管4内分布,并沿着第一排料管3和第二排料管4的滑料面再次落在抛料板62上并通过抛料板62的抛洒动作再次抛到滚筒71上重复上述处理动作。

本发明还提供一种晶须增强阻燃PP粒子的制备方法,应用于上述晶须增强阻燃PP粒子的制备装置,其包括以下步骤:

步骤S1:与第三方设备连接,将进料斗1连接在晶须增强阻燃PP粒子制备时的上一道切割工序上,连接时第一排料管3和第二排料管4位于上道工序出料口的两侧,确保晶须增强阻燃PP粒子由进料斗1的后部位置进料,将两进气罩72的外端与第三方风机连接,用于向进气罩72供注气体;

步骤S2:向抛料板62安装动力,向出料管9上安装上料机,上料机的出料口对准进料斗1,第一排料管3或第二排料管4上安装双作用头气缸,并将双作用头气缸的两作用杆通过轮盘或连杆的方式传动于两铰接轴61的外端,以向两铰接轴61提供旋转动力,并将双作用头气缸的进气端通过气管连接到工作环境中的空气压缩机上,上料机将出料管9出料后的晶须增强阻燃PP粒子再次回填到进料斗1内,重复处理;

步骤S3:晶须增强阻燃PP粒子之间相互粘连的处理,晶须增强阻燃PP粒子经上道工序设备切割制粒后落入进料斗1内,然后经两分料口5分成两部分,一部分沿着第一排料管3的滑料面滑落于左侧的抛料板62上,另一部分沿着第二排料管4的滑料面滑落于右侧的抛料板62上,PP粒子因被分料而减少相互粘连;

步骤S4:落在抛料板62上的晶须增强阻燃PP粒子一部分落于抛洒渠道622上,另一部分则在重力作用下穿过漏槽621直接出料,晶须增强阻燃PP粒子经抛料板62又被分成两部分,从而可进一步减少晶须增强阻燃PP粒子之间相互粘连;

步骤S5:落在抛洒渠道622上的部分晶须增强阻燃PP粒子,经抛料板62向上抛洒至滚筒71上,并且因重力作用而会导致滚筒71旋转,并在滚筒71旋转的同时又通过排气孔711吹出的气体将这部分晶须增强阻燃PP粒子吹到不同的位置上,以减缓其下落时的速度,使它们在第一排料管3和第二排料管4内被广泛分布,以减少该部分晶须增强阻燃PP粒子与沿着第一排料管3和第二排料管4的滑料面出料时,晶须增强阻燃PP粒子之间的接触机会,再一次减少晶须增强阻燃PP粒子之间相互粘连。

工作原理,来自于第三方制粒设备的晶须增强阻燃PP粒子落入进料斗1内,继续下料,并在继续下料的过程中经两分料口5分成两部分,一部分沿着第一排料管3的滑料面滑落于左侧的抛料板62上,另一部分沿着第二排料管4的滑料面滑落于右侧的抛料板62上,以此使晶须增强阻燃PP粒子因被分料并可减少相互粘连,而晶须增强阻燃PP粒子落在抛料板62上时,并不是全部被抛料板62拦截,而是一部分被抛洒渠道622拦截,而另一部分则会过漏槽621直接沿着第一排料管3和第二排料管4的滑料面进入出料漏斗8内,并最终由出料管9出料时再通过上料机统一回收后再次投入进料斗1内,而通过抛洒渠道622拦截在抛料板62上的那部分晶须增强阻燃PP粒子则会在抛料板62朝向于滚筒71的方向抛洒动作时而落在滚筒71上,,被抛洒起来的这些晶须增强阻燃PP粒子会撞击到滚筒71上,导致滚筒71滚动,并在重力作用下使得这些晶须增强阻燃PP粒子穿过每相邻两滚筒71之间的并在滚筒71滚动下又使得这些晶须增强阻燃PP粒子穿过相邻两滚筒71之间的滚动间隙712向下掉落,由于这些滚动间隙712穿行于相邻两滚筒71之间,就使得这些晶须增强阻燃PP粒子的下落距离变长,并且这些晶须增强阻燃PP粒子穿行于滚动间隙712时,能够减缓其掉落速度,并在缓慢掉落的同时被排气孔711所喷出的气体吹向第一排料管3和第二排料管4的各个角落内,使这部分抛洒的晶须增强阻燃PP粒子与穿过漏槽621直接沿着第一排料管3和第二排料管4的滑料面正常出料的晶须增强阻燃PP粒子因被抛洒而短时间分离,从而减少PP粒子切割获得时断切部位因热融原因导致它们之间相互粘连,抛料板62在对这些晶须增强阻燃PP粒子实施抛洒动作的同时还会对这些晶须增强阻燃PP粒子构成撞击效应,以此能够将已经粘在一起的晶须增强阻燃PP粒子因受撞击而被相互分离,而滚筒71上开设有大量的排气孔711,并在第三方供气作用下能够向外排气,因此除了通过气体将这些晶须增强阻燃PP粒子吹向第一排料管3和第二排料管4的各个角落内之外,还能够通过气体对这些晶须增强阻燃PP粒子的高温切口实施冷却,以此可防止晶须增强阻燃PP粒子相互粘连。晶须增强阻燃PP粒子经抛料板62抛洒到滚筒71上时,一部分将会因滚筒71阻挡而导致滚筒71旋转,并在旋转的过程中将这部分晶须增强阻燃PP粒子料自上向下依次穿过每个区域的滚动间隙712向下掉落,还有一部分晶须增强阻燃PP粒子料因抛洒动作而越过最顶端的滚筒71进入回流口13内,并穿过回流口13再次回收在进料斗1内,使得这部分晶须增强阻燃PP粒子再次穿过分料口5向第一排料管3和第二排料管4内分布,并沿着第一排料管3和第二排料管4的滑料面再次落在抛料板62上并通过抛料板62的抛洒动作再次抛到滚筒71上重复上述处理动作。这些晶须增强阻燃PP粒子最终由出料漏斗8统一收集后进入出料管9内,然后由连接在出料管9上的第三方上料机再次回填到进料斗1内,重复上述过程,使晶须增强阻燃PP粒子彻底达到不会相互粘连的目的。

以上的具体实施方式,对本发明的发明目的、技术方案、以及有益效果进行了进一步的详细说明。应当理解,以上仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员而言,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种含竹纳米纤维素晶须-硫化亚铜-PMMA纳米粒子的材料及制备方法

- 一种无机纳米粒子增强阻燃PBT及其制备方法

- 一种取向可控的TiB晶须增强钛基复合材料的制备方法

- 一种晶须增强多孔ZnO薄膜的制备方法

- 一种晶须定向增强型铝基复合材料及其制备方法

- 一种高性能晶须和弥散粒子复合增强铝基复合材料及其制备方法

- 一种无机晶须阻燃增强CPE复合材料及其制备方法