一种墙板的生产装置及生产方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明属于墙板生产技术领域,尤其涉及一种墙板的生产装置及生产方法。

背景技术

墙板是由墙和楼板组成称重体系的房屋结构,简单来说它是随着装配式大板建筑兴起而发展起来的一种新型墙体材料,其材质样式从多。在板材生产过程中,首先需要对整板进行压制成型,再根据使用需求进行切割加工,最终形成复合型号标准的成品板材。

公开号CN212497890U的实用新型专利,公开了一种生产石塑墙板的切割装置,该技术的切割刀通过连接件与切割气缸相连,便于更换不同的切割刀,结构简单,生产效率高。虽然该技术便于更换切割刀,更换简单,提高了对墙板的生产效率,但是该技术无法对墙板切割的长度进行调整,需要人工手持量尺进行测量并做标记,再利用切割装置来对墙板标记的位置进行切割,如此的操作方式较复杂,使用不便,另外,人工手持量尺对其墙板进行测量标记时,容易测量不精确,发生位移或偏移,从而影响测量的准确性,具有一定的误差。

发明内容

本发明的目的是针对上述存在的技术问题,提供一种能够对调节对墙板切割的长度,提高切割精度,使用方便的墙板的生产装置及生产方法。

有鉴于此,本发明提供一种墙板的生产装置及生产方法,包括:

底板;

切割组件,设置于底板上,该切割组件对墙板进行切割;

送料组件,设置于底板上,并位于切割组件右侧,该送料组件对墙板进行送料;

调节组件,设置于底板上,位于切割组件的左侧,该调节组件能够调节对墙板切割的长度;

其中,调节组件包括:

第一支撑架,共有两个,分别设置于底板顶部左侧面的前后两侧;

量尺,设置于第一支撑架顶部;

第一安装架,设置于量尺底部左侧;

第一支撑杆,设置于第一安装架底部前后两侧;

导轨,设置于同侧的两第一支撑杆之间;

第一导向杆,设置于第一安装架上;

阻挡块,滑动式设置于导轨上,并与第一导向杆滑动式连接;

回力弹簧,套设于第一导向杆上,并位于阻挡块与第一安装架之间;

第一指针,设置于阻挡块外侧,第一指针指向量尺的数值;

第二支撑架,设置于量尺顶部左侧;

直尺,设置于第二支撑架顶部;

第二导向杆,设置于第二支撑架上;

挤压块,滑动式设置于第二导向杆上,挤压块移动后与阻挡块配合;

第二指针,设置于挤压块外侧,第二指针指向直尺的数值上;

弹性件,设置于挤压块与第二支撑架之间,弹性件向挤压块提供复位的弹性力。

在本技术方案中,由于目前人们在对墙板进行切割时,人们根据需要对墙板进行切割的长度,会先手持测量工具在墙板上比对,然后再墙板上标记好需要切割的位置,再利用切割装置来对墙板上标记的位置进行切割,人工手动测量,容易测量不精确,在测量过程中发生位移或便宜,从而导致测量不精确,偏移的分毫都直接影响墙板的生产使用,为提高对墙板切割的精度时,由量尺作为控制墙板切割的长度的测量用具,随后人们移动阻挡块向左侧移动,阻挡块沿第一导向杆和导轨向左侧移动,第一导向杆和导轨对阻挡块起到导向的作用,同时阻挡块带动第一指针向左侧移动,回力弹簧被压缩,当第一指针移动至指向量尺上的数值至需要对墙板切割的长度后,人们停止移动阻挡块,这时人们将墙板放置在送料组件上,送料组件对墙板进行输送,送料组件将墙板向左侧输送至切割组件处,墙板向左侧移动推动挤压块向左侧移动,挤压块沿第二导向杆向左侧移动,弹性件被压缩,挤压块带动第二指针向左侧移动,第二指针指向直尺上的数值,方便人们观看墙板现移动的长度,待墙板推动挤压块向左侧移动至与阻挡块接触时,阻挡块抵紧挤压块,回力弹簧的弹力比弹性件的弹力大,使得挤压块无法继续移动,此时,便将墙板移动至需要对其进行切割的长度,然后通过切割组件对墙板进行切割,人们便将切割完成的墙板进行取走,这时,挤压块便没有挤压力,在弹性件的复位作用下,挤压块沿第二导向杆向右侧移动复位,送料组件继续对墙板进行向左侧输送,如此反复实行上述操作,便可对墙板进行批量生产切割,最终便可实现根据需要对墙板进行切割的长度进行调整阻挡块的位置,从而能够对墙板切割至不同的长度大小,方便使用,切割墙板长度精度高,避免因人工手持量尺而使切割精度低,减少误差的目的。

在上述技术方案中,进一步的,弹性件为复位弹簧。

在本技术方案中,采用复位弹簧来作为弹性件,不仅效果好,而且还具有安装方便,价格低等特点,节省了生产成本。

在上述任一技术方案中,进一步的,切割组件包括上切割刀和下切割刀,调节下切割刀与上切割刀相对位置的动力组件。

在上述任一技术方案中,进一步的,动力组件包括:

支座,共有两个,分别设置于底板顶部前后两侧,上切割刀设置于两支座上侧之间;

第一导向槽,开设于支座下侧;

第一滑杆,滑动式设置于第一导向槽内;

第二导向槽,开设于支座上侧;

第二滑杆,滑动式设置于第二导向槽内;

导向板,设置于第一滑杆和第二滑杆左右两侧之间,导向板与第一滑杆和第二滑杆转动式连接;

第一连接架,设置于第二滑杆上,两第一连接架相对分布,且两第一连接架与下切割刀相连;

机架,设置于底板顶部;

双向气缸,设置于机架顶部,双向气缸的两侧活塞杆分别与同侧的第一滑杆相连。

在本技术方案中,初始时,双向气缸活塞杆呈伸长状态,当需要对墙板进行切割时,人们启动双向气缸,双向气缸两侧活塞杆缩回,并带动第一滑杆沿第一导向槽向内侧移动,第一滑杆带动导向板向内侧移动,导向板向内侧移动过程中发生转动,并带动第二滑杆沿第二导向槽向上侧移动,第二滑杆带动第一连接架向上侧移动,第一连接架带动下切割刀向上侧移动与上切割刀靠近,通过上切割刀和下切割刀对墙板进行截断,随后双向气缸活塞杆伸长,带动第滑杆沿第一导向槽向外侧移动,第一滑杆带动导向板向外侧移动,导向板向外侧移动过程中转动,并带动第二滑杆沿第二导向槽向下侧移动,第二滑杆带动第一连接架向下侧移动,第一连接架带动下切割刀向下侧移动复位,这时下切割刀远离上切割刀,送料组件便可对墙板继续输送,当切割工作完成后,人们便关闭双向气缸,如此便可达到对墙板进行切割,无需人工手动操作,切割效果更佳。

在上述任一技术方案中,进一步的,上切割刀与下切割刀为不锈钢材质。

在本技术方案中,不锈钢材质比其它材料更加耐用,因此使用寿命更长,便于清洁,无需太多的维护,同时不锈钢材质耐腐蚀、不易生锈。

在上述任一技术方案中,进一步的,送料组件包括:

第三支撑架,共有两个,分别设置于底板右侧面的前后两侧;

第一转动轴,转动式设置于两第三支撑架之间;

第二连接架,共有两个,分别设置于底板顶部两侧;

第二转动轴,转动式设置于两第二连接架之间;

皮带轮,设置于第一转动轴和第二转动轴上;

传输带,套设于两皮带轮之间;

主动轮,设置于第一转动轴后端;

从动轮,设置于第二转动轴后端;

平皮带,套设于主动轮和从动轮之间;

电机,输出轴与第一转动轴相连。

在本技术方案中,当需要对墙板进行输送时,人们先将墙板放置在传输带上,随后启动电机,电机输出轴驱动第一转动轴转动,第一转动轴带动主动轮转动,主动轮带动平皮带转动,平皮带便带动从动轮转动,使得从动轮带动第二转动轴转动,第一转动轴和第二转动轴带动皮带轮转动,皮带轮带动传输带转动,传输带转动便可对墙板进行输送,墙板向左侧输送至上切割刀与下切割刀之间,通过下切割刀向上侧移动靠近上切割刀,从而对墙板进行切割,当工作结束后,人们便关闭电机,如此便可达到对墙板进行输送,自动化程度高,使用便捷。

在上述任一技术方案中,进一步的,还包括支撑组件,支撑组件包括:

第四支撑架,共有两个,设置于底板顶部前后两侧,并位于第三支撑架左侧;

支撑板,设置于两第四支撑架之间,并位于传输带左侧,第二连接架设置于支撑板底部;

在本技术方案中,工作时,传输带转动对墙板向左侧输送,墙板向左侧输送至支撑板上,支撑板能够对墙板进行支撑,使得墙板移动更加稳定,传输带不间断的转动能够对促进墙板向左侧输送,如此便可达到在对墙板进行输送过程中,对墙板进行支撑,使得墙板更加稳定,切割更加平稳。

在上述任一技术方案中,进一步的,还包括缓冲组件,缓冲组件包括:

导向架,设置于量尺底部左右两侧;

第三导向杆,滑动式设置于导向架的前后两侧;

安装板,设置于两第三导向杆顶部之间;

缓冲板,设置于横向同侧的两安装板顶部之间,并位于量尺和直尺之间;

缓冲弹簧,套设于第三导向杆,并设置于导向架与安装板之间。

在本技术方案中,由于上切割刀和下切割刀在对墙板进行截断后,墙板便没有支撑力,墙板便掉落与其它安装部件产生震动,导致墙板容易损坏,为避免墙板损坏,当上切割刀和下切割刀对墙板进行截断后,墙板掉落到缓冲板上,缓冲板带动安装板向下侧移动,安装板带动第三导向杆向下侧移动,缓冲弹簧被压缩,通过缓冲弹簧的弹性力能够对稍弱由墙板掉落与其它安装部件接触而产生的震动,使得墙板不易损坏,随后人们便取走缓冲板上的切割好的墙板,当缓冲板上没有压力时,在缓冲弹簧的作用下,安装板带动缓冲板向上侧移动复位,如此便可达到对切割好的墙板起到防护的作用,避免墙板在截断后没有支撑力,而发生掉落与其它安装部件产生震动,防止墙板发生损坏。

在上述任一技术方案中,进一步的,还包括更换组件,更换组件包括:

连接杆,共有两个,设置于第一连接架上;

第二安装架,设置于两连接杆之间;

滑槽,开设于第二安装架上,下切割刀位于滑槽内,并与滑槽滑动式连接;

第一螺栓,共有两个,螺纹式设置于第二安装架前后两侧,并与下切割刀螺纹式连接;

第三安装架,设置于两支座之间;

安装槽,开设于第三安装架上,上切割刀位于安装槽内;

第二螺栓,共有两个,螺纹式设置于第三安装架前后两侧,第二螺栓与上切割刀螺纹式连接。

在本技术方案中,当上切割刀或下切割刀在长时间工作后发生磨损或损坏时,便对其进行更换,人们拧动第一螺栓,使得第一螺栓在转动过程中向一侧移动并脱离下切割刀,这时人们便可将下切割刀取下,并更换上新的下切割刀,然后将第一螺栓安装回原位,并反向拧动第一螺栓,使得第一螺栓反转过程中向一侧移动并锁紧下切割刀,同理,人们拧动第二螺栓,第二螺栓在转动过程中向一侧移动并脱离上切割刀,此时,人们将上切割刀取下,并更换上新的上切割刀,接着将第二螺栓放置回原位,反向拧动第二螺栓,第二螺栓反转过程中向一侧移动并锁紧上切割刀,如此便可达到对上切割刀和下切割刀进行拆卸,方便对切割刀进行更换,使用方便,拆卸简单,更换更加便捷。

在上述任一技术方案中,进一步的,包括以下步骤:

步骤S1:由量尺作为控制切割墙板长度的测量用具,移动阻挡块调节与挤压块之间的间距,根据量尺的数值移动阻挡块相对挤压块之间的间距,阻挡块移动过程中带动第一指针移动,待第一指针移动至指向量尺上的数值至需要对墙板切割的长度后,停止移动阻挡块,然后推动墙板移动至与挤压块接触,并挤压挤压块向左侧移动,挤压块移动至与阻挡块接触,阻挡块便抵紧挤压块,使得挤压块无法继续移动,此时,便将墙板移动至需要对其切割的长度;

步骤S2:双向气缸两侧活塞杆缩回,带动第一滑杆向内侧移动,第一滑杆带动导向板向内侧移动,使导向板转动并推动第二滑杆向上侧移动,第二滑杆带动第一连接架向上侧移动,第一连接架带动下切割刀向上侧移动与上切割刀靠近,从而将墙板进行切断;

步骤S3:通过电机作为驱动力,驱动第一转动轴转动,第一转动轴带动主动轮

转动,主动轮带动平皮带转动,平皮带带动从动轮转动,从动轮便带动第二转动轴转动,从而带动皮带轮转动,皮带轮带动传输带转动,传输带便对墙板进行输送;

步骤S4:传输带将墙板向左侧输送,墙板便经过支撑板,支撑板对墙板进行支撑,使得墙板输送更加稳定;

步骤S5:上切割刀和下切割刀对墙板进行切割,裁断后的墙板掉落到缓冲板上,通过缓冲弹簧的弹性力,对墙板起到缓冲的作用,使得截断后的墙板不会因掉落与其它安装部件接触,而产生震动,导致损坏,对截断后的墙板起到防护的作用;

步骤S6:拧动第一螺栓能够将下切割刀从第二安装架中拆下,拧动第二螺栓能够将上切割刀从第三安装架上拆下,从而方便对下切割刀和上切割刀进行更换。

本发明的有益效果是:

1、由量尺作为控制切割墙板长度的测量用具,移动阻挡块调节与挤压块之间的间距,根据量尺的数值移动阻挡块相对挤压块之间的间距,阻挡块移动过程中带动第一指针移动,待第一指针移动至指向量尺上的数值至需要对墙板切割的长度后,停止移动阻挡块,然后推动墙板移动至与挤压块接触,并挤压挤压块向左侧移动,挤压块移动至与阻挡块接触,阻挡块便抵紧挤压块,使得挤压块无法继续移动,此时,便将墙板移动至需要对其切割的长度,如此便可达到根据需要对墙板进行切割的长度进行调整阻挡块的位置,从而能够对墙板切割至不同的长度大小,方便使用,切割墙板长度精度高,避免因人工手持量尺而使切割精度低,减少误差的效果;

2、挤压块移动带动第二指针移动,第二指针在移动过程中指向直尺上的数值,方便人们观看墙板现移动的长度;

3、通过双向气缸两侧活塞杆带动第一滑杆向内侧移动,使得导向板推动第二滑杆向上侧移动,第二滑杆带动第一连接架向上侧移动,第一连接架带动下切割刀向上侧移动,如此便可达到对墙板进行切割,无需人工手动操作,切割效果更佳;

4、通过电机作为驱动力,驱动第一转动轴转动,在主动轮、从动轮和平皮带的配合下,带动第二转动轴转动,从而带动传输带转动,传输带转动便可对墙板进行输送,如此便可达到对墙板进行输送,自动化程度高,使用便捷;

5、传输带输送墙板向左侧移动,墙板移动至支撑板上,通过支撑板能够对墙板起到支撑的作用,使得墙板更加稳定,切割更加平稳;

6、上切割刀和下切割刀对墙板进行截断后,墙板掉落到缓冲板上,缓冲板带动安装板向下侧移动,安装板带动第三导向杆向下侧移动,缓冲弹簧被压缩,通过缓冲弹簧的弹性力能够对稍弱由墙板掉落与其它安装部件接触而产生的震动,使得墙板不易损坏,避免墙板在截断后没有支撑力;

7、拧动第一螺栓,使得第一螺栓在转动过程中向一侧移动并脱离下切割刀,这时对下切割刀进行更换,然后将第一螺栓安装回原位,并反向拧动第一螺栓,使得第一螺栓反转过程中向一侧移动并锁紧下切割刀,方便对切割刀进行更换,使用方便,拆卸简单,更换更加便捷。

附图说明

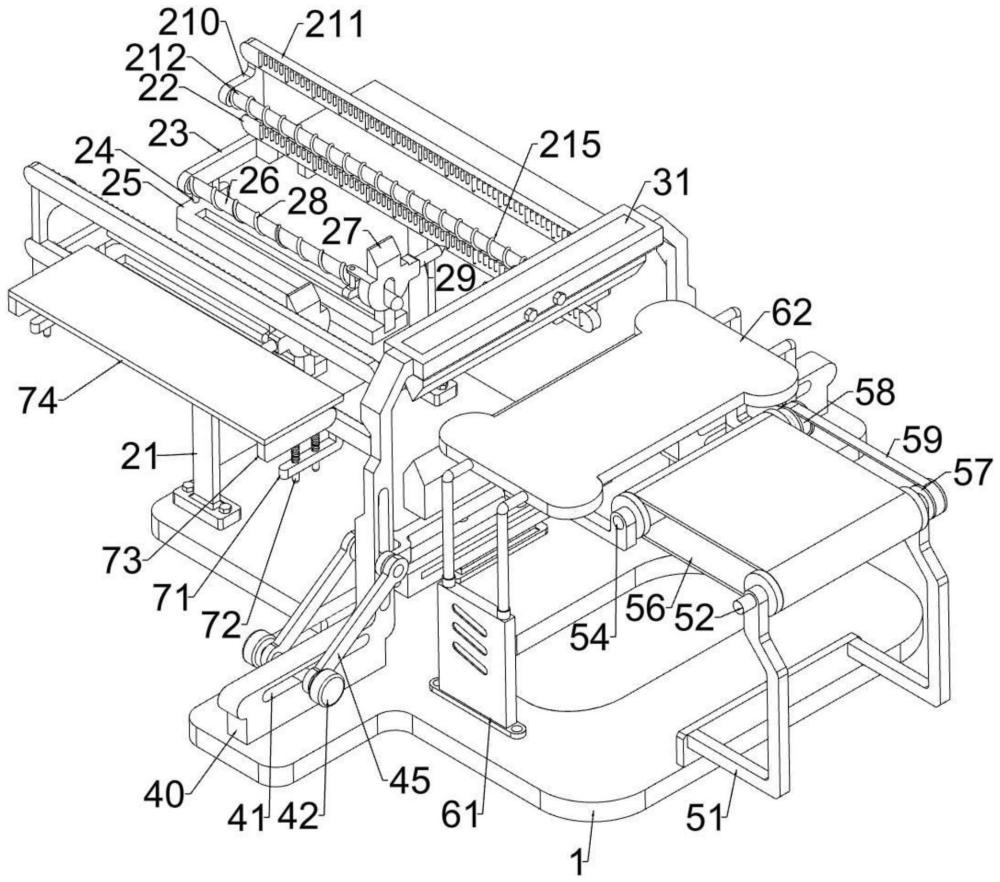

图1是本发明的第一种立体结构示意图;

图2是本发明第二种立体结构示意图;

图3是本发明调节组件的部分立体结构示意图;

图4是本发明切割组件和动力组件的立体结构示意图;

图5是本发明送料组件和支撑组件立体结构示意图;

图6是本发明调节组件和缓冲组件立体结构示意图;

图7是本发明更换组件立体结构示意图;

图中附图标记为:1、底板;2、调节组件;21、第一支撑架;22、量尺;23、第一安装架;24、第一支撑杆;25、导轨;26、第一导向杆;27、阻挡块;28、回力弹簧;29、第一指针;210、第二支撑架;211、直尺;212、第二导向杆;213、挤压块;214、第二指针;215、弹性件;3、切割组件;31、上切割刀;32、下切割刀;4、动力组件;40、支座;41、第一导向槽;42、第一滑杆;43、第二导向槽;44、第二滑杆;45、导向板;46、第一连接架;47、机架;48、双向气缸;5、送料组件;51、第三支撑架;52、第一转动轴;53、第二连接架;54、第二转动轴;55、皮带轮;56、传输带;57、主动轮;58、从动轮;59、平皮带;510、电机;6、支撑组件;61、第四支撑架;62、支撑板;7、缓冲组件;71、导向架;72、第三导向杆;73、安装板;74、缓冲板;75、缓冲弹簧;8、更换组件;81、连接杆;82、第二安装架;83、滑槽;84、第一螺栓;85、第三安装架;86、安装槽;87、第二螺栓。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本申请保护的范围。

在本申请的描述中,需要说明的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

实施例1:

本实施例提供了一种墙板的生产装置及生产方法,包括:

底板1;

切割组件3,设置于底板1上,该切割组件3对墙板进行切割;

送料组件5,设置于底板1上,并位于切割组件3右侧,该送料组件5对墙板进行送料;

调节组件2,设置于底板1上,位于切割组件3的左侧,该调节组件2能够调节对墙板切割的长度;

其中,调节组件2包括:

第一支撑架21,共有两个,分别设置于底板1顶部左侧面的前后两侧;

量尺22,设置于第一支撑架21顶部;

第一安装架23,设置于量尺22底部左侧;

第一支撑杆24,设置于第一安装架23底部前后两侧;

导轨25,设置于同侧的两个第一支撑杆24之间;

第一导向杆26,设置于第一安装架23上;

阻挡块27,滑动式设置于导轨25上,并与第一导向杆26滑动式连接;

回力弹簧28,套设于第一导向杆26上,并位于阻挡块27与第一安装架23之间;

第一指针29,设置于阻挡块27外侧,第一指针29指向量尺22的数值;

第二支撑架210,设置于量尺22顶部左侧;

直尺211,设置于第二支撑架210顶部;

第二导向杆212,设置于第二支撑架210上;

挤压块213,滑动式设置于第二导向杆212上,挤压块213移动后与阻挡块27配合;

第二指针214,设置于挤压块213外侧,第二指针214指向直尺211的数值上;

弹性件215,设置于挤压块213与第二支撑架210之间,弹性件215向挤压块213提供复位的弹性力。

在本技术方案中,由于目前人们在对墙板进行切割时,人们根据需要对墙板进行切割的长度,会先手持测量工具在墙板上比对,然后再墙板上标记好需要切割的位置,再利用切割装置来对墙板上标记的位置进行切割,人工手动测量,容易测量不精确,在测量过程中发生位移或便宜,从而导致测量不精确,偏移的分毫都直接影响墙板的生产使用,为提高对墙板切割的精度时,由量尺22作为控制墙板切割的长度的测量用具,随后人们移动阻挡块27向左侧移动,阻挡块27沿第一导向杆26和导轨25向左侧移动,第一导向杆26和导轨25对阻挡块27起到导向的作用,同时阻挡块27带动第一指针29向左侧移动,回力弹簧28被压缩,当第一指针29移动至指向量尺22上的数值至需要对墙板切割的长度后,人们停止移动阻挡块27,这时人们将墙板放置在送料组件5上,送料组件5对墙板进行输送,送料组件5将墙板向左侧输送至切割组件3处,墙板向左侧移动推动挤压块213向左侧移动,挤压块213沿第二导向杆212向左侧移动,弹性件215被压缩,挤压块213带动第二指针214向左侧移动,第二指针214指向直尺211上的数值,方便人们观看墙板现移动的长度,待墙板推动挤压块213向左侧移动至与阻挡块27接触时,阻挡块27抵紧挤压块213,回力弹簧28的弹力比弹性件215的弹力大,使得挤压块213无法继续移动,此时,便将墙板移动至需要对其进行切割的长度,然后通过切割组件3对墙板进行切割,人们便将切割完成的墙板进行取走,这时,挤压块213便没有挤压力,在弹性件215的复位作用下,挤压块213沿第二导向杆212向右侧移动复位,送料组件5继续对墙板进行向左侧输送,如此反复实行上述操作,便可对墙板进行批量生产切割,最终便可实现根据需要对墙板进行切割的长度进行调整阻挡块27的位置,从而能够对墙板切割至不同的长度大小,方便使用,切割墙板长度精度高,避免因人工手持量尺22而使切割精度低,减少误差的目的。

实施例2:

本实施例提供了一种墙板的生产装置及生产方法,除了包括上述实施例的技术方案外,还具有以下技术特征。

在上述技术方案中,进一步的,弹性件215为复位弹簧。

在本技术方案中,采用复位弹簧来作为弹性件215,不仅效果好,而且还具有安装方便,价格低等特点,节省了生产成本。

在上述任一技术方案中,进一步的,切割组件3包括上切割刀31和下切割刀32,调节下切割刀32与上切割刀31相对位置的动力组件4。

在上述任一技术方案中,进一步的,动力组件4包括:

支座40,共有两个,分别设置于底板1顶部前后两侧,上切割刀31设置于两支座40上侧之间;

第一导向槽41,开设于支座40下侧;

第一滑杆42,滑动式设置于第一导向槽41内;

第二导向槽43,开设于支座40上侧;

第二滑杆44,滑动式设置于第二导向槽43内;

导向板45,设置于第一滑杆42和第二滑杆44左右两侧之间,导向板45与第一滑杆42和第二滑杆44转动式连接;

第一连接架46,设置于第二滑杆44上,两第一连接架46相对分布,且两第一连接架46与下切割刀32相连;

机架47,设置于底板1顶部;

双向气缸48,设置于机架47顶部,双向气缸48的两侧活塞杆分别与同侧的第一滑杆42相连。

在本技术方案中,初始时,双向气缸48活塞杆呈伸长状态,当需要对墙板进行切割时,人们启动双向气缸48,双向气缸48两侧活塞杆缩回,并带动第一滑杆42沿第一导向槽41向内侧移动,第一滑杆42带动导向板45向内侧移动,导向板45向内侧移动过程中发生转动,并带动第二滑杆44沿第二导向槽43向上侧移动,第二滑杆44带动第一连接架46向上侧移动,第一连接架46带动下切割刀32向上侧移动与上切割刀31靠近,通过上切割刀31和下切割刀32对墙板进行截断,随后双向气缸48活塞杆伸长,带动第滑杆沿第一导向槽41向外侧移动,第一滑杆42带动导向板45向外侧移动,导向板45向外侧移动过程中转动,并带动第二滑杆44沿第二导向槽43向下侧移动,第二滑杆44带动第一连接架46向下侧移动,第一连接架46带动下切割刀32向下侧移动复位,这时下切割刀32远离上切割刀31,送料组件5便可对墙板继续输送,当切割工作完成后,人们便关闭双向气缸48,如此便可达到对墙板进行切割,无需人工手动操作,切割效果更佳。

在上述任一技术方案中,进一步的,上切割刀31与下切割刀32为不锈钢材质。

在本技术方案中,不锈钢材质比其它材料更加耐用,因此使用寿命更长,便于清洁,无需太多的维护,同时不锈钢材质耐腐蚀、不易生锈。

在上述任一技术方案中,进一步的,送料组件5包括:

第三支撑架51,共有两个,分别设置于底板1右侧面的前后两侧;

第一转动轴52,转动式设置于两第三支撑架51之间;

第二连接架53,共有两个,分别设置于底板1顶部两侧;

第二转动轴54,转动式设置于两第二连接架53之间;

皮带轮55,设置于第一转动轴52和第二转动轴54上;

传输带56,套设于两皮带轮55之间;

主动轮57,设置于第一转动轴52后端;

从动轮58,设置于第二转动轴54后端;

平皮带59,套设于主动轮57和从动轮58之间;

电机510,输出轴与第一转动轴52相连。

在本技术方案中,当需要对墙板进行输送时,人们先将墙板放置在传输带56上,随后启动电机510,电机510输出轴驱动第一转动轴52转动,第一转动轴52带动主动轮57转动,主动轮57带动平皮带59转动,平皮带59便带动从动轮58转动,使得从动轮58带动第二转动轴54转动,第一转动轴52和第二转动轴54带动皮带轮55转动,皮带轮55带动传输带56转动,传输带56转动便可对墙板进行输送,墙板向左侧输送至上切割刀31与下切割刀32之间,通过下切割刀32向上侧移动靠近上切割刀31,从而对墙板进行切割,当工作结束后,人们便关闭电机510,如此便可达到对墙板进行输送,自动化程度高,使用便捷。

在上述任一技术方案中,进一步的,还包括支撑组件6,支撑组件6包括:

第四支撑架61,共有两个,设置于底板1顶部前后两侧,并位于第三支撑架51左侧;

支撑板62,设置于两第四支撑架61之间,并位于传输带56左侧,第二连接架53设置于支撑板62底部;

在本技术方案中,工作时,传输带56转动对墙板向左侧输送,墙板向左侧输送至支撑板62上,支撑板62能够对墙板进行支撑,使得墙板移动更加稳定,传输带56不间断的转动能够对促进墙板向左侧输送,如此便可达到在对墙板进行输送过程中,对墙板进行支撑,使得墙板更加稳定,切割更加平稳。

在上述任一技术方案中,进一步的,还包括缓冲组件7,缓冲组件7包括:

导向架71,设置于量尺22底部左右两侧;

第三导向杆72,滑动式设置于导向架71的前后两侧;

安装板73,设置于两第三导向杆72顶部之间;

缓冲板74,设置于横向同侧的两安装板73顶部之间,并位于量尺22和直尺211之间;

缓冲弹簧75,套设于第三导向杆72,并设置于导向架71与安装板73之间。

在本技术方案中,由于上切割刀31和下切割刀32在对墙板进行截断后,墙板便没有支撑力,墙板便掉落与其它安装部件产生震动,导致墙板容易损坏,为避免墙板损坏,当上切割刀31和下切割刀32对墙板进行截断后,墙板掉落到缓冲板74上,缓冲板74带动安装板73向下侧移动,安装板73带动第三导向杆72向下侧移动,缓冲弹簧75被压缩,通过缓冲弹簧75的弹性力能够对稍弱由墙板掉落与其它安装部件接触而产生的震动,使得墙板不易损坏,随后人们便取走缓冲板74上的切割好的墙板,当缓冲板74上没有压力时,在缓冲弹簧75的作用下,安装板73带动缓冲板74向上侧移动复位,如此便可达到对切割好的墙板起到防护的作用,避免墙板在截断后没有支撑力,而发生掉落与其它安装部件产生震动,防止墙板发生损坏。

在上述任一技术方案中,进一步的,还包括更换组件8,更换组件8包括:

连接杆81,共有两个,设置于第一连接架46上;

第二安装架82,设置于两连接杆81之间;

滑槽83,开设于第二安装架82上,下切割刀32位于滑槽83内,并与滑槽83滑动式连接;

第一螺栓84,共有两个,螺纹式设置于第二安装架82前后两侧,并与下切割刀32螺纹式连接;

第三安装架85,设置于两支座40之间;

安装槽86,开设于第三安装架85上,上切割刀31位于安装槽86内;

第二螺栓87,共有两个,螺纹式设置于第三安装架85前后两侧,第二螺栓87与上切割刀31螺纹式连接。

在本技术方案中,当上切割刀31或下切割刀32在长时间工作后发生磨损或损坏时,便对其进行更换,人们拧动第一螺栓84,使得第一螺栓84在转动过程中向一侧移动并脱离下切割刀32,这时人们便可将下切割刀32取下,并更换上新的下切割刀32,然后将第一螺栓84安装回原位,并反向拧动第一螺栓84,使得第一螺栓84反转过程中向一侧移动并锁紧下切割刀32,同理,人们拧动第二螺栓87,第二螺栓87在转动过程中向一侧移动并脱离上切割刀31,此时,人们将上切割刀31取下,并更换上新的上切割刀31,接着将第二螺栓87放置回原位,反向拧动第二螺栓87,第二螺栓87反转过程中向一侧移动并锁紧上切割刀31,如此便可达到对上切割刀31和下切割刀32进行拆卸,方便对切割刀进行更换,使用方便,拆卸简单,更换更加便捷。

在上述任一技术方案中,进一步的,包括以下步骤:

步骤S1:由量尺22作为控制切割墙板长度的测量用具,移动阻挡块27调节与挤压块213之间的间距,根据量尺22的数值移动阻挡块27相对挤压块213之间的间距,阻挡块27移动过程中带动第一指针29移动,待第一指针29移动至指向量尺22上的数值至需要对墙板切割的长度后,停止移动阻挡块27,然后推动墙板移动至与挤压块213接触,并挤压挤压块213向左侧移动,挤压块213移动至与阻挡块27接触,阻挡块27便抵紧挤压块213,使得挤压块213无法继续移动,此时,便将墙板移动至需要对其切割的长度;

步骤S2:双向气缸48两侧活塞杆缩回,带动第一滑杆42向内侧移动,第一滑杆42带动导向板45向内侧移动,使导向板45转动并推动第二滑杆44向上侧移动,第二滑杆44带动第一连接架46向上侧移动,第一连接架46带动下切割刀32向上侧移动与上切割刀31靠近,从而将墙板进行切断;

步骤S3:通过电机510作为驱动力,驱动第一转动轴52转动,第一转动轴52带动主动轮57

转动,主动轮57带动平皮带59转动,平皮带59带动从动轮58转动,从动轮58便带动第二转动轴54转动,从而带动皮带轮55转动,皮带轮55带动传输带56转动,传输带56便对墙板进行输送;

步骤S4:传输带56将墙板向左侧输送,墙板便经过支撑板62,支撑板62对墙板进行支撑,使得墙板输送更加稳定;

步骤S5:上切割刀31和下切割刀32对墙板进行切割,裁断后的墙板掉落到缓冲板74上,通过缓冲弹簧75的弹性力,对墙板起到缓冲的作用,使得截断后的墙板不会因掉落与其它安装部件接触,而产生震动,导致损坏,对截断后的墙板起到防护的作用;

步骤S6:拧动第一螺栓84能够将下切割刀32从第二安装架82中拆下,拧动第二螺栓87能够将上切割刀31从第三安装架85上拆下,从而方便对下切割刀32和上切割刀31进行更换。

上面结合附图对本申请的实施例进行了描述,在不冲突的情况下,本申请中的实施例及实施例中的特征是可以相互组合的,本申请并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本申请的启示下,在不脱离本申请宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本申请的保护之内。

- 一种隔墙板平模生产线用管芯抽取辅助装置及方法

- 一种适用于连续生产不同种手套的生产装置及生产方法

- 一种萘系减水剂生产中提高磺化反应效率的生产装置及生产方法

- 一种装配式新型集成墙板及其生产方法

- 一种利用汽车内饰材料边角料生产大棚后墙板的方法

- 一种预制PTW墙板生产定位装置及预制PTW墙板生产方法

- 建筑墙板的生产方法及建筑墙板的生产装置