升降杆密封装置及应用其的真空精密铸造炉铸锭室

文献发布时间:2023-06-19 09:35:27

技术领域

本发明的实施例涉及真空精密铸造炉领域的一种密封装置,特别涉及应用于真空精密铸造炉铸锭室的升降杆密封装置。

背景技术

定向凝固是指在凝固过程中采用强制手段,使铸件在整个凝固过程中的固-液界面上的热流应保持从一个方向扩散,即定向散热,同时结晶前沿区域内必须维持正向温度梯度,以阻止新晶核形成,在金属结晶过程中提供单一方向上的温度梯度,消除结晶过程中生成的横向晶界,显著提高了铸件在高温下的工作能力,使晶体尽可能沿此方向生长,使铸件具有单一方向的柱状晶或单晶组织结构。

定向凝固是铸造中一项具有重大意义的技术,它主要用于制造燃气轮机热端部件的高温合金零件,尤其是航空航天发动机的涡轮叶片。这类叶片工作在承受温度最高、应力最复杂、环境最恶劣的环境下,被视为发动机关键材料中最重要的零件。涡轮转子叶片的性能水平特别是承温能力是航空发动机性能的重要标志,定向凝固铸造正是为提高发动机涡轮叶片承温能力而出现的一项先进技术,其应用显著提高了合金的性能水平,而单晶/定向精密铸造炉生产的铸件可以满足该类铸件在极高温的工作环境下有非常优异的机械性能,即在浇铸过程中需要严格控制金属的凝固过程。

定向凝固精密铸造炉是利用电磁感应和电流热效应的原理对坩埚中材料进行熔炼,并通过保温炉保温及控制拉晶速率等实现铸件定向结晶冶炼的设备,单晶真空精密铸造炉仅在定向凝固炉基础上在膜壳底部增加一套几何选晶结构即可。单晶真空精密铸造炉采用三室真空结构,包括熔炼室、铸锭室、加料室。熔炼室中坩埚完成金属母材通过感应线圈加热熔化成成分均匀及纯净的液态金属,铸锭室内将预热至一定温度的膜壳通过升降机构送至熔炼室预热至要求温度,在熔炼室中将坩埚中具有一定过热度液态金属浇注到膜壳中在保温炉内维持一定的温度要求,通过膜壳升降机构实现铸件的定向凝固结晶。

精密铸造炉铸锭室升降杆在设备工作中,升降杆在高速(复位速度≧ 4500mm/min)及慢速(0.2mm/min~20mm/min)的速度区间内,上下往复移动,同时铸锭室在工作时真空度小于1Pa,而升降杆的大气侧与真空侧这么高的真空差,则要求升降杆必须有良好的滑动性和密封性,既要保证大气侧的空气不能窜到铸锭室(真空侧)内,也要保证升降杆在高速及慢速条件下能上下活动顺畅稳定,因此,对于真空精密铸造炉铸锭室升降杆的密封装置极其重要。

在现有技术中,现有的真空精密铸造炉铸锭室升降杆的密封装置无法达到上述的技术要求。

发明内容

本发明的实施方式的目的在于提供一种升降杆密封装置以及应用该升降杆密封装置的真空精密铸造炉铸锭室,该升降杆密封装置利用上密封结构和下密封结构,并在上密封结构和下密封结构中设有多级动密封,最大限度保证升降杆滑动性及密封性;同时,在上压盖与升降杆之间设有异型防尘圈及导向带,用于上压盖与升降杆之间的间隙密封及防止铸锭室内异物进入升降杆,在升降杆上下移动过程中避免灰尘等附着在升降杆表面,避免升降杆下降时刮花密封圈,同时在上压盖与升降杆之间设置有导向带,一方面对于这么长的升降杆起导向作用,另一方面防止升降杆与上压盖磨损,保护升降杆,减少设备维修成本。在上密封结构和下密封结构中设置星型圈从而形成动密封,这种星型圈由于其截面形状具有四个密封唇,使用过程中不易拧扭损伤,其接触压力比O形圈大,不易啃伤,是一种自密性能好的橡胶密封圈,在升降杆高速运行过程中能能很好的达到动密封效果。

为了实现上述目的,本发明的实施方式设计了一种升降杆密封装置,其特征在于,包括:

升降杆,设置在所述的升降杆密封装置上;

连接衬套,所述的升降杆设置在所述的连接衬套内;

上密封结构,在所述的连接衬套的上方,在所述的升降杆与所述的连接衬套之间设置所述的上密封结构;

下密封结构,在所述的连接衬套的下方,在所述的升降杆与所述的连接衬套之间设置所述的下密封结构。

其中,所述的上密封结构,还包括:

上铜套,上铜套设置所述的升降杆和连接衬套之间;

上压盖,上压盖设置在所述的连接衬套的上方,上压盖的下端面压在上铜套的上方;

第一异形防尘圈,设置在上压盖的上方,设置在上压盖与所述的升降杆之间;

第一导向带,卡在上压盖与所述的升降杆之间,第一导向带设置在第一异形防尘圈的下方;

若干个第一星型圈,在上铜套与所述的升降杆之间设置若干个第一星型圈;

第一O型圈,在上铜套与所述的连接衬套之间设置至少一个第一O型圈;

在上铜套上开设至少一个第一油孔,第一油孔贯通上铜套,在第一油孔的一端连接第一油槽。

其中,所述的下密封结构,还包括:

下铜套,下铜套设置所述的升降杆和连接衬套之间;

下压盖,下压盖设置在所述的连接衬套的下方,下压盖的上端面压在下铜套的下方;

第二异形防尘圈,设置在下压盖的下方,设置在下压盖与所述的升降杆之间;

第二导向带,卡在下压盖与所述的升降杆之间,第二导向带设置在第二异形防尘圈的下方;

若干个第二星型圈,在下铜套与所述的升降杆之间设置若干个第二星型圈;

第二O型圈,在下铜套与所述的连接衬套之间设置至少一个第二O型圈;

在下铜套上开设至少一个第二油孔,第二油孔贯通下铜套,在第二油孔的一端连接一第二油槽。

其中,在所述的第一油孔的上方的10-15mm位置设置1个所述的第一星型圈;在所述的第一油孔下方的10-15mm位置也设置1个所述的第一星型圈;形成动密封,所述的第一星型圈用于密封升降杆与上铜套之间的间隙。

其中,在所述的第一油槽上方的15-25mm位置设置1个第一O型圈;所述的第一油槽下方的15-25mm位置也设置1个第一O型圈,形成静密封,所述的第一 O型圈用于密封上铜套与连接衬套之间的间隙。

其中,在所述的第二油孔的上方的10-15mm位置设置1个所述的第二星型圈;在所述的第二油孔的下方的10-15mm位置也设置1个所述的第二星型圈,形成动密封,所述的第二星型圈用于密封升降杆与下铜套之间的间隙。

其中,在所述的第二油槽的上方15-25mm的位置设置1组第二O型圈,在所述的第二油槽的下方15-25mm的位置设置1组第二O型圈,从而形成静密封,所述O型圈用于密封下铜套与连接衬套之间的间隙。

其中,在所述的连接衬套上设置若干个注油杯,注油杯贯穿连接衬套,并与第二油槽位置保持平行,注油杯的开孔方向与升降杆的径向相同。

其中,所述第二油槽的宽度大于注油杯的直径,在第二油槽环绕升降杆方向开设偶数组个第一油孔,第二油孔贯穿上铜套,第一油孔的开孔方向与升降杆的径向相同。

上述的升降杆密封装置,能够起到最大限度保证升降杆滑动性及密封性;同时,在上压盖与升降杆之间设有异型防尘圈及导向带,用于上压盖与升降杆之间的间隙密封及防止铸锭室内异物进入升降杆,在升降杆上下移动过程中避免灰尘等附着在升降杆表面,避免升降杆下降时刮花密封圈,同时在上压盖与升降杆之间设置有导向带,一方面对于这么长的升降杆起导向作用,另一方面防止升降杆与上压盖磨损,保护升降杆,减少设备维修成本等技术效果,解决了在现有技术中还没有应用于精密铸造炉铸锭室升降杆在设备工作中,升降杆在高速(复位速度≧4500mm/min)及慢速(0.2mm/min~20mm/min)的速度区间内,上下往复移动,同时,铸锭室在工作时真空度小于1Pa的工作环境的升降杆密封装置,解决了现有技术中难以克服的技术问题。

本发明的实施方式还设计了一种真空精密铸造炉铸锭室,其特征在于,还包括:

铸锭室,在下方螺栓固定如权利要求1-9中任意一项所述的升降杆密封装置;

在所述铸锭室与所述的升降杆密封装置之间设置衬套外密封圈;

在所述的升降杆密封装置通过螺栓固定于驱动系统支架上。

同现有技术相比,应用了本发明中的升降杆密封装置,能够实现在精密铸造炉铸锭室升降杆在设备工作中,升降杆在高速(复位速度≧4500mm/min)及慢速(0.2mm/min~20mm/min)的速度区间内,上下往复移动,同时,铸锭室在工作时真空度小于1Pa的工作环境的技术要求。本和发明中的装置和精密铸造炉铸锭室既能保证大气侧的空气不会窜到铸锭室(真空侧)内,也能保证升降杆在高速及慢速条件下能上下活动顺畅稳定。

附图说明

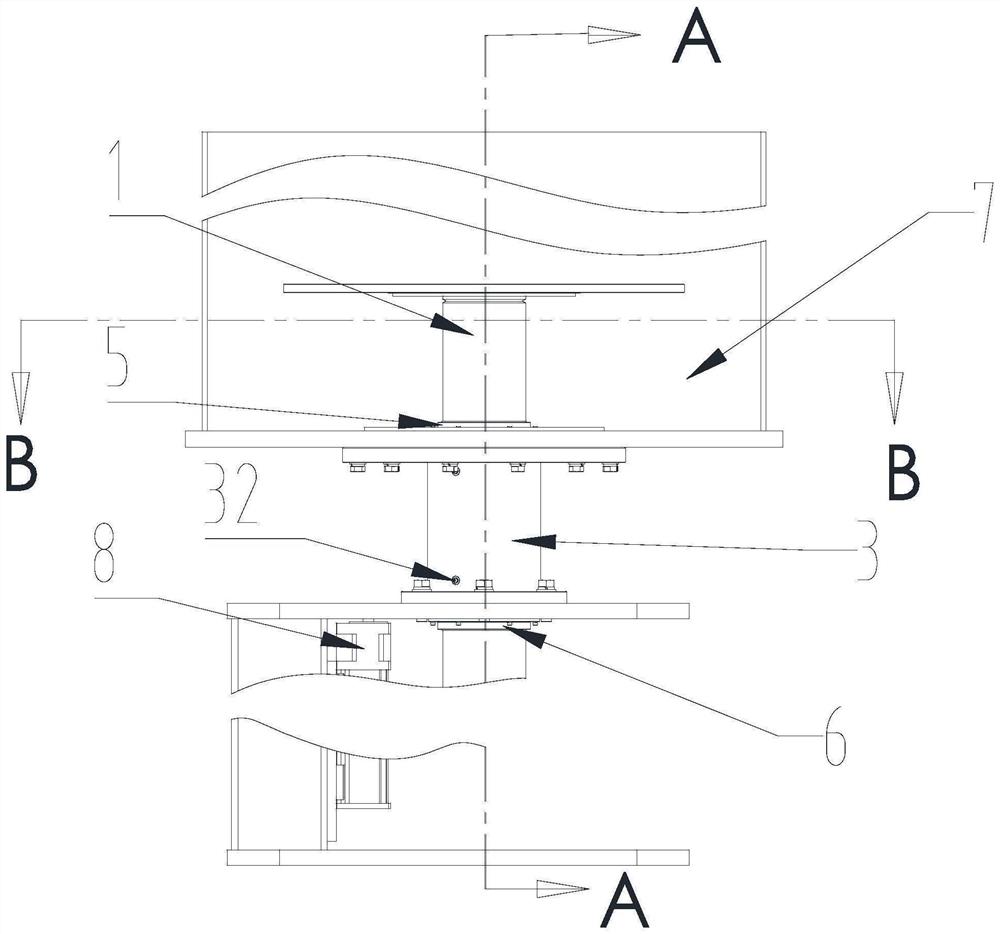

图:1:为本发明的结构示意图;

图2:为图1的A-A剖视图;

图3:为图1的B-B剖视图;

图4:为图2中V位置放大图;

图5:为图1中VI位置放大图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本申请而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本申请各权利要求所要求保护的技术方案。

本发明的第一实施方式涉及一种升降杆密封装置,如图1和图2所示,包括:

升降杆1,设置在升降杆密封装置上;用于在精密铸造炉铸锭室内升降,连接衬套3,升降杆1设置在连接衬套3内;

上密封结构100在连接衬套3的上方,在升降杆1与连接衬套3之间设置上密封结构100;

下密封结构200,在连接衬套3的下方,在升降杆1与连接衬套3之间设置下密封结构200。

通过在升降杆1上设置上密封结构100和下密封结构200,能够实现在精密铸造炉铸锭室的升降杆在设备工作中,升降杆在高速(复位速度≧4500mm/min)及慢速(0.2mm/min~20mm/min)的速度区间内,上下往复移动,同时,铸锭室在工作时真空度小于1Pa的工作环境的技术要求。本和发明中的装置和精密铸造炉铸锭室既能保证大气侧的空气不会窜到铸锭室(真空侧)内,也能保证升降杆在高速及慢速条件下能上下活动顺畅稳定。在本实施例中,利用上密封结构和下密封结构,并在上密封结构和下密封结构中设有多级动密封,最大限度保证升降杆滑动性及密封性,解决了在现有技术中,现有的真空精密铸造炉铸锭室升降杆的密封装置无法达到上述的技术要求的技术问题。

为了实现上述的技术性能,结合图2和图4所示,上密封结构100,还包括:

上铜套2设置升降杆1和连接衬套3之间;用于对于升降杆1进行导向,起到固定上密封结构100以及对于升降杆1进行导向的作用。

上压盖5设置在连接衬套3的上方,上压盖5的下端面压在上铜套2的上方;上铜套2和上压盖5同样起到固定作用;

第一异形防尘圈51设置在上压盖5的上方,设置在上压盖5与升降杆1之间;第一异形防尘圈51用于上压盖5与升降杆1之间的间隙密封及防止铸锭室 7内异物进入升降杆1,减少损坏升降杆1的风险。

第一导向带52,卡在上压盖5与升降杆1之间,第一导向带52设置在第一异形防尘圈51的下方;第一导向带52对上压盖5与升降杆1起导向作用,防止升降杆1与上压盖5磨损;第一导向带52一方面对于长的升降杆起导向作用,另一方面防止升降杆1与上压盖5磨损,保护升降杆1,减少设备维修成本。

若干个第一星型圈22,在上铜套2与升降杆1之间设置若干个第一星型圈22;第一星型圈22用于密封升降杆1与上铜套2之间的间隙,形成动密封,在本实施例中的第一星型圈22为2层,如果要获得更佳的密封效果,可以增加第一星型圈22的个数,第一星型圈22由于其截面形状为四个密封唇,使用过程中不易拧扭损伤,其接触压力比O形圈大,不易啃伤,是一种自密性能好的橡胶密封圈,在升降杆高速运行过程中能能很好的达到动密封效果。

同样,第一O型圈24,在上铜套2与连接衬套3之间设置至少一个第一O 型24;形成静密封,在本实施例中的第一O型圈24的个数为1个,如果需要增强密封性的话,可以增加第一O型圈24的个数;第一O型圈24用于密封上铜套2与连接衬套3之间的间隙。

为了能够对于上密封结构100进行润滑,在上铜套2上开设至少一个第一油孔21,在本实施例中的第一油孔21的个数为1个,如果需要加强润滑性的话,可以增加第一油孔21的个数,第一油孔21贯通上铜套2,在第一油孔21的一端连接第一油槽23。能够通过向第一油孔21注入润滑油,对于升降杆1起到润滑的作用。

为了实现上述的密封的技术性能,结合图2和图5所示,下密封结构200,还包括:

下铜套4设置升降杆1和连接衬套3之间;

下压盖6设置在连接衬套3的下方,下压盖6的上端面压在下铜套4的下方;下压盖6和下铜套4同样起到用于对于升降杆1进行导向,起到固定下密封结构 200以及对于升降杆1进行导向的作用。

第二异形防尘圈511,设置在下压盖6的下方,设置在下压盖6与升降杆1 之间;同样用于下压盖6与升降杆1之间的间隙密封及防止真空精密铸造炉铸锭室7内异物进入升降杆1,减少损坏升降杆1的风险。

第二导向带521,卡在下压盖6与升降杆1之间,第二导向带521设置在第二异形防尘圈511的下方;同样的技术效果,第二导向带521对下压盖6与升降杆1起导向作用,防止升降杆1与下压盖6磨损;第二导向带521一方面对于长的升降杆1起导向作用,另一方面防止升降杆1与下压盖6磨损,保护升降杆1,减少设备维修成本。

若干个第二星型圈221,在下铜套4与升降杆1之间设置若干个第二星型圈 221;同样的技术效果,;第二星型圈221用于密封升降杆1与下铜套4之间的间隙,形成动密封,在本实施例中的第二星型圈221同样为2层,如果要获得更佳的密封效果,可以增加第二星型圈221的个数,第二星型圈221由于其截面形状为四个密封唇,使用过程中不易拧扭损伤,其接触压力比O形圈大,不易啃伤,是一种自密性能好的橡胶密封圈,在升降杆高速运行过程中能能很好的达到动密封效果。

第二O型圈241,在下铜套4与连接衬套3之间设置至少一个第二O型圈241;在本实施例中的第二O型圈241的个数为1个,如果需要增强密封性的话,可以增加第二O型圈241的个数;同样的技术效果,第二O型圈241形成静密封,第二O型圈241用于密封下铜套4与连接衬套3之间的间隙。在本实施例中的第一 O型圈24和第二O型圈241分别设置了一个,为了增加静密封效果,可以设置多个第一O型圈24和第二O型圈241。

为了能够对于下密封结构200进行润滑,在下铜套4上开设至少一个第二油孔211,第二油孔211贯通下铜套4,在第二油孔211的一端连接一第二油槽231。能够通过向第一油孔21注入润滑油,对于升降杆1起到润滑的作用。

在本实施例中,为了方便润滑,结合图2和图4、图5所示,具体来说,结合在第一油孔21的上方的10-15mm位置设置1个第一星型圈22;在第一油孔21 下方的10-15mm位置也设置1个第一星型圈22;形成动密封,第一星型圈22用于密封升降杆1与上铜套2之间的间隙。在第一油槽23上方的15-25mm位置设置1个第一O型圈24;第一油槽23下方的15-25mm位置也设置1个第一O型圈 24,形成静密封,第一O型圈24用于密封上铜套2与连接衬套3之间的间隙。在第二油孔211的上方的10-15mm位置设置1个第二星型圈221;在第二油孔211 的下方的10-15mm位置也设置1个第二星型圈221,形成动密封,第二星型圈221 用于密封升降杆1与下铜套4之间的间隙;在第二油槽231的上方15-25mm的位置设置1组第二O型圈241,在第二油槽231的下方15-25mm的位置设置1组第二O型圈,241,从而形成静密封,第二O型圈241用于密封下铜套与连接衬套之间的间隙。

结合图2和图4、图5所示,为了实现加油润滑的技术效果,在连接衬套3 上设置若干个注油杯32,注油杯32贯穿连接衬套3,并与第二油槽231位置保持平行,注油杯32的开孔方向与升降杆1的径向相同;第二油槽231的宽度大于注油杯32的直径,在第二油槽231环绕升降杆1方向开设偶数组个第一油孔 21,第一油孔21贯穿上铜套2,第一油孔21的开孔方向与升降杆1的径向相同;上述的结构,通过第二油槽231环绕升降杆1方向,将第一油孔21和第二油槽 231贯通,同时第二油槽231与注油杯32贯通,形成了注油杯32贯穿连接衬套 3、经过第二油槽231至第一油孔21,然后贯穿上铜套2的润滑路径。

在本实施例中,还公开了一种真空精密铸造炉铸锭室,结合图1、图2、图3所示,包括:

铸锭室7,在下方螺栓固定上面实施例中的升降杆密封装置;

在铸锭室7与升降杆密封装置之间设置衬套外密封圈31;

在升降杆密封装置通过螺栓固定于驱动系统支架8上,实现了升降杆密封装置上的升降杆1的升降。

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

- 升降杆密封装置及应用其的真空精密铸造炉铸锭室

- 升降杆密封装置及应用其的真空精密铸造炉铸锭室