一种潜水清淤机器人

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及环保技术领域,具体来说,涉及一种潜水清淤机器人。

背景技术

目前,在处理污泥时,大多数都是采用人为手动或者采用挖掘机对深坑的污泥进行挖掘,而采用人为手动进行处理的话,极大的增加了劳动力和劳动成本,而采用挖掘机进行挖掘的话,挖掘的范围有限,不能随意对需要处理的污泥进行挖掘处理,并且挖掘机无法嵌入水中,从而无法对深处的污泥进行有效处理,因而,现提供一种可适应潜水作业的潜水清淤机器人。

发明内容

本发明的技术任务是针对以上不足,提供一种潜水清淤机器人,来解决背景技术中的问题。

本发明的技术方案是这样实现的:

一种潜水清淤机器人,包括车架总成,所述车架总成内底部设有内底板,所述内底板的底部螺钉固定有下层油箱,所述下层油箱两侧均设有履带底盘总成,所述内底板的顶部一侧并位于所述车架总成内一侧安装有上层油箱,所述上层油箱的上方设有液压动力单元总成,所述内底板顶部两侧均安装有压差补偿器,所述压差补偿器之间安装有泥浆泵总成,所述泥浆泵总成且远离所述液压动力单元总成一侧安装有吸泥管,所述吸泥管且远离所述泥浆泵总成一端设有耙吸单元总成,所述耙吸单元总成且对应所述车架总成的一侧两端均设有上层大臂连杆和下层大臂连杆,其中,两侧所述上层大臂连杆以及所述下层大臂连杆的端部均固定在所述车架总成相对应侧边端部,所述上层大臂连杆的顶部且靠近所述耙吸单元总成的一端均通过大臂油缸与所述车架总成的侧边端部固定,所述泥浆泵总成的顶部且靠近所述吸泥管的一端连接有排泥管,且所述排泥管通过管夹与所述车架总成的顶部一端固定,所述排泥管下方且位于所述车架总成顶部的中心处安装有阀控箱,所述排泥管顶部前端安装有监控单元总成。

作为优选,所述车架总成由前拱梁、后拱梁、尾翼C形梁、左上大梁、右上大梁组成,所述前拱梁与所述后拱梁之间螺钉固定有所述左上大梁和所述右上大梁,所述后拱梁后端两侧设有对称式的所述尾翼C形梁,且所述上层油箱安装在两侧尾翼C形梁之间,所述内底板镶嵌在所述前拱梁与所述后拱梁之间的底部,且所述内底板的底部四周均设有底脚,所述底脚侧边且位于所述下层油箱的底部边角处均设有底脚座板,所述底脚且远离所述底脚座板一侧的底部均螺钉固定有底脚基座,位于所述前拱梁一侧所设置的所述底脚基座的上方且位于所述底脚侧边两端和所述前拱梁前端底部侧边两端均设有大臂连杆耳板,所述前拱梁侧边两端且位于所述大臂连杆耳板的上方处均设有油缸缸体端耳板。

作为优选,所述上层大臂连杆与所述下层大臂连杆且靠近所述车架总成的一端均穿插设有销轴,所述销轴两端均贯穿于所述大臂连杆耳板,其中,所述销轴两端均穿插有开口销,所述开口销侧边且位于所述销轴上并与所述大臂连杆耳板相接触面之间均套设有摩擦环,所述上层大臂连杆以及所述下层大臂连杆的顶部且靠近所述销轴一端均设有黄油嘴。

作为优选,所述内底板的顶部中心处设有下油箱盖板,所述内底板且靠近所述上层油箱一侧设有若干个过板接头,所述内底板且远离所述过板接头一侧端部穿插设有吸油口,所述吸油口贯穿于所述下层油箱内,所以下层油箱通过连通管与所述上层油箱连接,所述上层油箱且对应所述过板接头侧边两端从上到下依次均设有总回油口和传感器接口,所述上层油箱另一侧中部设有上油箱盖板。

作为优选,所述泥浆泵总成的底部通过一组泥浆泵电机机座与所述内底板的顶部两侧固定连接,所述液压动力单元总成的底部通过一组液压油泵电机机座与所述上层油箱的顶部两侧固定连接。

作为优选,所述耙吸单元总成由马达安装座、螺旋驱动马达、马达保护罩、集污罩、大臂耳板、吸口滤网以及耙吸螺旋组成。

作为优选,所述吸泥管且远离所述泥浆泵总成的一端贯穿于所述集污罩中部,且所述集污罩与所述吸泥管相接触端部之间设有所述吸口滤网,所述集污罩侧边两侧上部与下部均设置有一组大臂耳板,其中,所述上层大臂连杆以及所述下层大臂连杆的端部均通过轴杆与所述大臂耳板活动连接。

作为优选,所述集污罩内穿插设有所述耙吸螺旋,所述耙吸螺旋的两端均安装有所述马达安装座,所述马达安装座贯穿于所述集污罩两侧,所述马达安装座内安装有所述螺旋驱动马达,所述马达安装座且远离所述耙吸螺旋的一侧螺钉固定有所述马达保护罩。

作为优选,所述液压动力单元总成由动力电机与液压泵组成,其中,所述动力电机的底部通过安装架与所述液压油泵电机机座螺钉固定。

作为优选,所述阀控箱由舱体、座板、水密盖板以及若干个拉手、盖板安装螺栓、液压油管接口和电线接口组成,其中,所述座板螺钉固定在所述左上大梁和所述右上大梁的顶部,所述座板的底部设有所述舱体,所述舱体远离所述液压动力单元总成的一侧设有若干个液压油管接口,所述舱体另一侧设有若干个电线接口,所述座板的顶部设有所述水密盖板,所述水密盖板通过若干个盖板安装螺栓与所述底板固定,且所述水密盖板的顶部两侧均设有所述拉手。

与现有技术相比,本发明的优点和积极效果在于:

1、本套潜水清淤机器人采用耙吸式作业方式清污,能适应潜水作业需求,采用液压驱动的橡胶履带底盘行走。

2、本套清淤机器人在适用于潜水作业,执行机构和油箱浸没在水中,为液压系统散热提供了外界条件,故设计时省去了液压油冷却器。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

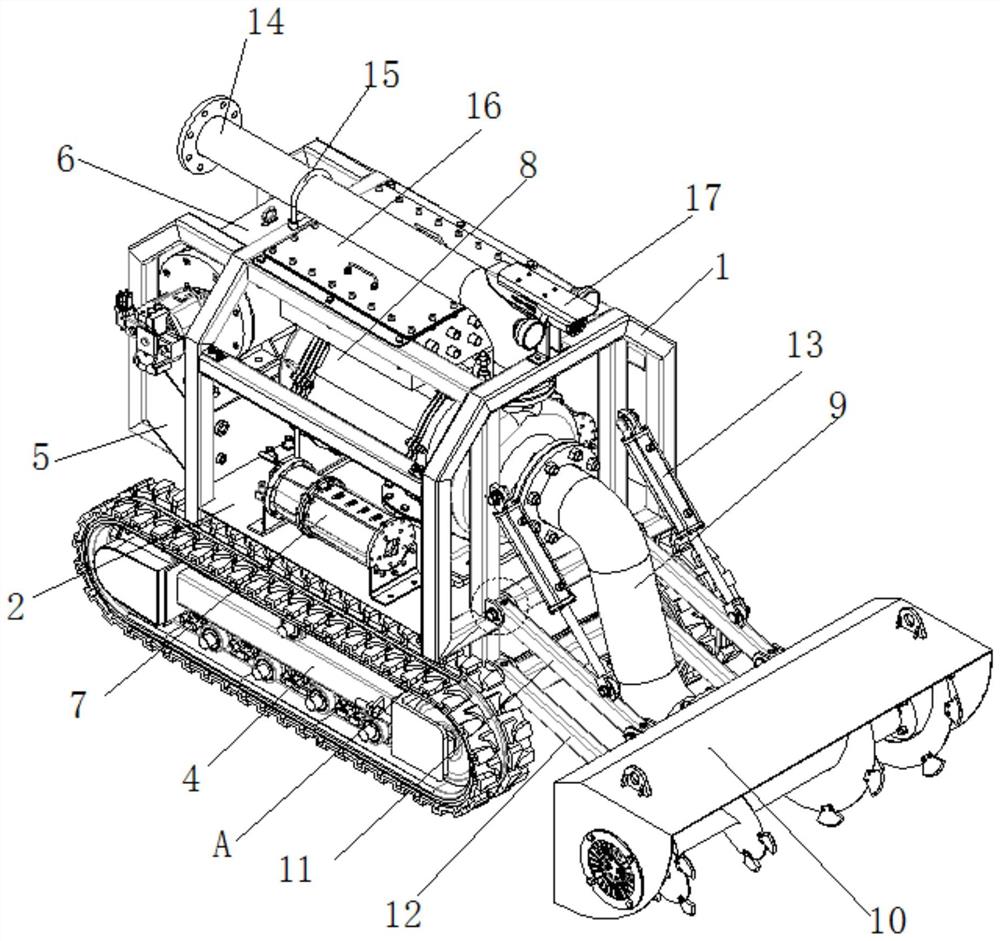

图1是根据本发明实施例的总结构示意图;

图2是根据本图1中A的局部放大图;

图3是根据本发明实施例的车架总成示意图一;

图4是根据本发明实施例的车架总成示意图二;

图5是根据本发明实施例的耙吸单元总成结构示意图;

图6是根据本发明实施例的液压动力单元总成结构示意图;

图7是根据本发明实施例的阀控箱结构示意图。

图中:

1、车架总成;2、内底板;3、下层油箱;4、履带底盘总成;5、上层油箱;6、液压动力单元总成;7、压差补偿器;8、泥浆泵总成;9、吸泥管;10、耙吸单元总成;11、上层大臂连杆;12、下层大臂连杆;13、大臂油缸;14、排泥管;15、管夹;16、阀控箱;17、监控单元总成;18、前拱梁;19、后拱梁;20、尾翼C形梁;21、左上大梁;22、右上大梁;23、底脚;24、底脚座板;25、底脚基座;26、大臂连杆耳板;27、油缸缸体端耳板;28、销轴;29、开口销;30、摩擦环;31、黄油嘴;32、下油箱盖板;33、过板接头;34、吸油口;35、连通管;36、总回油口;37、传感器接口;38、上油箱盖板;39、液压油泵电机机座;40、泥浆泵电机机座;41、马达安装座;42、螺旋驱动马达;43、马达保护罩;44、集污罩;45、大臂耳板;46、吸口滤网;47、耙吸螺旋;48、动力电机;49、液压泵;50、舱体;51、座板;52、水密盖板;53、拉手;54、盖板安装螺栓;55、液压油管接口;56、电线接口。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

下面结合附图和具体实施例对本发明作进一步说明。

实施例一,如图1-7所示,根据本发明实施例的一种潜水清淤机器人,包括车架总成1,所述车架总成1内底部设有内底板2,所述内底板2的底部螺钉固定有下层油箱3,所述下层油箱3两侧均设有履带底盘总成4,所述内底板2的顶部一侧并位于所述车架总成1内一侧安装有上层油箱5,所述上层油箱5的上方设有液压动力单元总成6,所述内底板2顶部两侧均安装有压差补偿器7,所述压差补偿器7之间安装有泥浆泵总成8,所述泥浆泵总成8且远离所述液压动力单元总成6一侧安装有吸泥管9,所述吸泥管9且远离所述泥浆泵总成8一端设有耙吸单元总成10,所述耙吸单元总成10且对应所述车架总成1的一侧两端均设有上层大臂连杆11和下层大臂连杆12,其中,两侧所述上层大臂连杆11以及所述下层大臂连杆12的端部均固定在所述车架总成1相对应侧边端部,所述上层大臂连杆11的顶部且靠近所述耙吸单元总成10的一端均通过大臂油缸13与所述车架总成1的侧边端部固定,所述泥浆泵总成8的顶部且靠近所述吸泥管9的一端连接有排泥管14,且所述排泥管14通过管夹15与所述车架总成1的顶部一端固定,所述排泥管14下方且位于所述车架总成1顶部的中心处安装有阀控箱16,所述排泥管14顶部前端安装有监控单元总成17。

实施例二,如图2-4所示,所述车架总成1由前拱梁18、后拱梁19、尾翼C形梁20、左上大梁21、右上大梁22组成,所述前拱梁18与所述后拱梁19之间螺钉固定有所述左上大梁21和所述右上大梁22,所述后拱梁19后端两侧设有对称式的所述尾翼C形梁20,且所述上层油箱5安装在两侧尾翼C形梁20之间,所述内底板2镶嵌在所述前拱梁18与所述后拱梁19之间的底部,且所述内底板2的底部四周均设有底脚23,所述底脚23侧边且位于所述下层油箱3的底部边角处均设有底脚座板24,所述底脚23且远离所述底脚座板24一侧的底部均螺钉固定有底脚基座25,位于所述前拱梁18一侧所设置的所述底脚基座25的上方且位于所述底脚23侧边两端和所述前拱梁18前端底部侧边两端均设有大臂连杆耳板26,所述前拱梁18侧边两端且位于所述大臂连杆耳板26的上方处均设有油缸缸体端耳板27,所述上层大臂连杆11与所述下层大臂连杆12且靠近所述车架总成1的一端均穿插设有销轴28,所述销轴28两端均贯穿于所述大臂连杆耳板26,其中,所述销轴28两端均穿插有开口销29,所述开口销29侧边且位于所述销轴28上并与所述大臂连杆耳板26相接触面之间均套设有摩擦环30,所述上层大臂连杆11以及所述下层大臂连杆12的顶部且靠近所述销轴28一端均设有黄油嘴31,所述内底板2的顶部中心处设有下油箱盖板32,所述内底板2且靠近所述上层油箱5一侧设有若干个过板接头33,所述内底板2且远离所述过板接头33一侧端部穿插设有吸油口34,所述吸油口34贯穿于所述下层油箱3内,所以下层油箱3通过连通管35与所述上层油箱5连接,所述上层油箱5且对应所述过板接头33侧边两端从上到下依次均设有总回油口36和传感器接口37,所述上层油箱5另一侧中部设有上油箱盖板38。

实施例三,如图3-4所示,所述泥浆泵总成8的底部通过一组泥浆泵电机机座40与所述内底板2的顶部两侧固定连接,所述液压动力单元总成6的底部通过一组液压油泵电机机座39与所述上层油箱5的顶部两侧固定连接。

实施例四,如图5所示,所述耙吸单元总成10由马达安装座41、螺旋驱动马达42、马达保护罩43、集污罩44、大臂耳板45、吸口滤网46以及耙吸螺旋47组成,所述吸泥管9且远离所述泥浆泵总成8的一端贯穿于所述集污罩44中部,且所述集污罩44与所述吸泥管9相接触端部之间设有所述吸口滤网46,所述集污罩44侧边两侧上部与下部均设置有一组大臂耳板45,其中,所述上层大臂连杆11以及所述下层大臂连杆12的端部均通过轴杆与所述大臂耳板45活动连接,所述集污罩44内穿插设有所述耙吸螺旋47,所述耙吸螺旋47的两端均安装有所述马达安装座41,所述马达安装座41贯穿于所述集污罩44两侧,所述马达安装座41内安装有所述螺旋驱动马达42,所述马达安装座41且远离所述耙吸螺旋47的一侧螺钉固定有所述马达保护罩43。

实施例五,如图6所示,所述液压动力单元总成6由动力电机48与液压泵49组成,其中,所述动力电机48的底部通过安装架与所述液压油泵电机机座39螺钉固定。

实施例六,如图7所示,所述阀控箱16由舱体50、座板51、水密盖板52以及若干个拉手53、盖板安装螺栓54、液压油管接口55和电线接口56组成,其中,所述座板51螺钉固定在所述左上大梁21和所述右上大梁22的顶部,所述座板51的底部设有所述舱体50,所述舱体50远离所述液压动力单元总成6的一侧设有若干个液压油管接口55,所述舱体50另一侧设有若干个电线接口56,所述座板51的顶部设有所述水密盖板52,所述水密盖板52通过若干个盖板安装螺栓54与所述底板51固定,且所述水密盖板52的顶部两侧均设有所述拉手53。阀控箱16是安装电磁阀组和强弱电分配的水密箱体。

为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明。

在实际应用时,通过动力电机48驱动液压泵49工作,从下层油箱3的吸油口34驳出液压油,进入安装在阀控箱16的电磁阀组,之后分流到左右大臂油缸13、履带底盘总成4的左右驱动马达和左右螺旋驱动马达,完成动作之后,经过总回油管路回到上层油箱5上的总回油口36,进入由连通管35连通的上层油箱5和下层油箱3循环,连通管35插入上层油箱5一定高度,能阻止沉淀在上层油箱5内的杂质进入下层油箱3。

工作时,左右螺旋驱动马达42驱动耙吸螺旋47回转,污泥即会被螺旋输送到集污罩44的排送口,安装在排口的吸口滤网46过滤掉大颗粒杂物后,进入吸泥管9,经过电动泥浆泵总成8的叶轮提供动力,泥浆进入排泥管14,排泥管14接入淤泥输送管道,达到不间断输送的目的。当污泥板结严重时,可选择性加装螺旋破碎刀齿。其中,安装在履带底盘总成4上的左右液压马达驱动机器人前进后退,两个履带可以单独动作、同步动作和差速动作,保证机器人具有直线行驶、转弯、原地掉头等动作。另外,安装在大臂和车架之间的大臂油缸13在液压动力下伸缩运动,带动大臂连杆机构以一边固定的平行四边形方式运动,使耙吸单元总成10能够上下调节,从而调节耙吸螺旋47的吃泥深度。本套大臂连杆机构能够使耙吸单元总成10水平的上下运动,方便控制耙吸单元的角度。另外,安装在前拱梁18顶部的监控单元总成17,配备了左右大灯和中间监控镜头,可根据需要补光拍摄。监控单元总成17的照明和镜头可远程操控,使其360度回转拍摄,方便机器人前进和后退操控。

通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

- 一种潜水式清淤机器人及其清淤方法

- 一种潜水清淤机器人