耙吸式潜水疏浚机器人

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及机器人技术领域,具体领域为耙吸式潜水疏浚机器人。

背景技术

城市输排水箱涵、核电站冷却水流道,大多采用截留之后泵吸表面污水,然后人工清掏或采用微型装载机的方式清理。流域调水水渠闸、水库、污水处理厂、底泥处理厂等大多采用特制的清淤船或船载挖掘机作业。厌氧消化塔、核电站冷却水流道等由于具备完全关闭水源的条件,也有采取阻断水源之后采用泥浆泵定点抽吸的方法。

但是无论哪种清淤方式,都存在生产效率低,不能持续排泥,存在安全隐患的缺点,例如城市输排水箱涵每天把沉积的水排出到可清淤的状态就需花费大量时间,而且任然会有不明水源持续注入,需要边清理,边抽水,而且暗涵作业一旦遇上突发强降雨,箱涵内人员就会有生命危险,近年来类似的事件时有发生。船载挖机和清淤船的作业深度有限,一般在25米以内,难以胜任水库、流域调水水渠闸等位置的清淤疏浚工况,而且运行成本高,造价贵,需要频繁维护。

发明内容

本发明的目的在于提供耙吸式潜水疏浚机器人,以解决上述背景技术中提出生产效率低,不能持续排泥,存在安全隐患的问题。

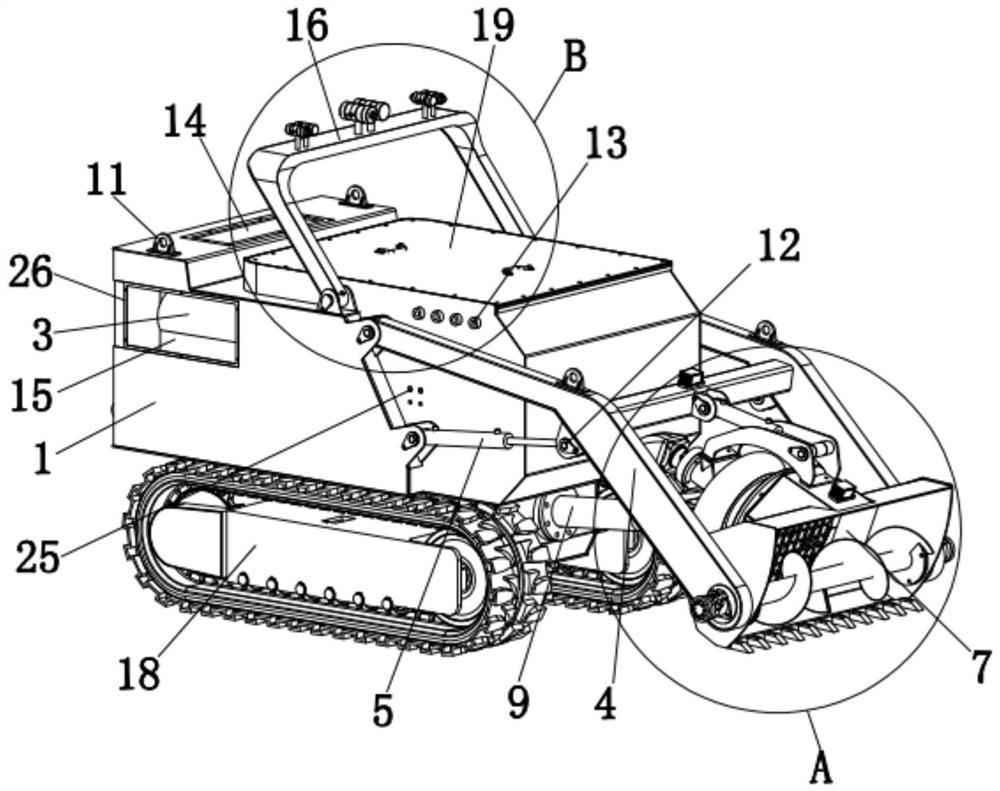

为实现上述目的,本发明提供如下技术方案:耙吸式潜水疏浚机器人,包括车身、装配在车身底部的履带行走机构、安装在车身前端的大臂旋转机构、与大臂旋转机构连接的耙吸机构以及安装在车身内的驱动总成,驱动总成用于驱动履带行走机构、大臂旋转机构以及耙吸机构的作动,其特征在于:所述车身顶部安装有压力释放机构,所述车身的两侧均装配有压差补偿机构,所述压差补偿机构包括形成在车身两侧的安装舱、安装于安装舱内的压差补偿器,所述安装舱用于装配压差补偿器,同时对所述压差补偿器进行保护,所述安装舱的外围装配有液压油箱压差补偿器保护罩,所述液压油箱压差补偿器保护罩同样起到保护压差补偿器的作用,两个所述安装舱内壁均装配有压差补偿器,所述车身的一端装配有大臂,所述大臂连动耙吸单元进行工作,所述大臂的一端通过大臂角度调整机构与车身相连,所述大臂的一侧装配有大臂传动机构,所述耙吸单元的一侧装配有耙吸螺旋三轴联动机构,所述耙吸单元的一端固定连通有淤泥流道系统,所述淤泥流道系统内的淤泥通过螺旋作用汇集到泥浆的吸入口,所述淤泥流道系统贯穿车身并延伸至外部,所述车身的内腔装配有水下液压油箱,所述水下液压油箱用于储备燃油,为设备提供所需动力,所述车身的顶面固定装配有吊装系统,所述大臂转轴处均装配有带固定耳板的销轴,所述车身的侧壁装配有电缆夹扣防拽结构,所述车身的上端装配有用于固定照明灯和摄像头的固定式安装支架,所述车身的内腔两侧装配有支架驱动机构,所述支架驱动机构贯穿车身与固定式安装支架相连,所述车身的一侧设有动力电缆接线口和控制电缆接线口,所述车身的侧面装配有油箱连接管,所述油箱连接管用于设备中的燃油运输,所述油箱连接管与水下液压油箱固定连通,所述水下液压油箱的一侧装配有油箱道门,所述车身的两侧均开设有液压管件过板孔,所述车身左右两侧的电缆夹扣防拽结构接入机舱并且连接到监控控制箱,将视频信号和光照强度匹配处理以后通过线缆接入配电箱,所有液压阀组的控制电路最终也汇集到配电箱,然后通过电缆经由控制电缆接线口输出到远程控制端。

优选的,所述车身具有内腔,所述车身顶部设有与内腔连通的安装口,所述安装口上固定装配有机舱盖板,所述机舱盖板将安装口密封。

优选的,所述动力总成驱动大臂旋转机构旋转时,对耙吸机构的角度进行调整。

优选的,所述车身上安装了机舱压差补偿橡胶板,用来平衡车身内部由于气压变化导致压力不均衡,起到压差调节作用。

优选的,所述驱动轴通过止动螺钉带动固定式安装支架回转。

优选的,所述回转灯架全升时,可以使前后摄像头及前后照明灯处于水平状态。

优选的,所述固定式安装支架和支架驱动结构装配在一起后,使用所述盖板紧固螺栓固定端盖板。

与现有技术相比,本发明的有益效果是:通过动力总成驱动履带行走机构向前和向后移动,或者使履带行走机构停止移动,履带行走机构在向前和向后移动时,带动车身向前和向后移动,履带行走机构停止移动时,车身相应地停止移动;动力总成驱动大臂旋转机构旋转,可以调整耙吸机构的角度,将耙吸机构控制在适当的角度,以方便耙吸机构粉碎於堵物例如淤泥或者其他杂物,从而方便耙吸机构抽吸於堵物,以到达清淤疏浚的目的;动力总成驱动耙吸机构粉碎於堵物,同时驱动耙吸机构抽取於堵物。

本发明的目的就在于解决原始人工清淤、排水后铲挖清淤、采用泥浆泵定点清淤的作业模式,研发了一台能够潜水作业、具备自行能力、可远程遥控操作的耙吸式潜水疏浚机器人。

附图说明

图1为本发明的结构示意图;

图2为本发明的俯视图;

图3为本发明的侧视图;

图4为本发明清淤机器人整体结构示意图;

图5为图4中A处放大结构示意图;

图6为本发明大臂总成的结构示意图;

图7为图6中B处放大结构示意图;

图8为本发明耙吸单元总成的结构示意图;

图9为本发明耙吸螺旋传动轴总成的结构示意图;

图10为耙吸单元结构示意图;

图11为淤泥流道系统的结构示意图;

图12为淤泥流道系统的结构装配示意图;

图13为耙吸单元结构剖视图;

图14为耙吸单元结构正视图;

图15为大臂传动机构侧视图;

图16为带固定耳板的销轴的结构示意图;

图17为固定式安装支架的部分结构示意图;

图18为水密舱壁、平台板、端盖板、止动螺钉和盖板紧固螺栓等结构的示意图;

图19为支架驱动机构的结构示意图;

图20为止动螺钉、盖板紧固螺栓、内侧耳板、外侧耳板、耳板轴套和盖板紧固螺母等结构的结构示意图;

图21为支架驱动机构的爆炸图;

图22为压力释放机构的剖视图;

图23为压力释放机构的第一部分结构示意图;

图24为压力释放机构的第二部分结构示意图;

图25为压差补偿器爆炸结构图;

图26为吊装系统结构示意图;

图27为吊装系统正视图;

图28为尾部车顶右舷吊耳和加强筋的结构示意图

图29为尾部车顶左舷吊耳的结构示意图;

图30为大臂角度调整机构的结构示意图;

图31为大臂角度传感器结构示意图;

图32为大臂角度传感器爆炸图;

图33为图25的俯视结构示意图;

图34为图25的主视结构示意图;

图35为图25的右视结构示意图;

图36为本发明安装舱外围结构示意图;

图37为图36中A处放大结构示意图;

图38为本发明安装舱拆卸下侧保护网和尾保护时的结构示意图;

图39为图38中B处放大结构示意图;

图40为本发明安装舱拆卸下角钢立柱时的结构示意图;

图41为图40中C处放大结构示意图;

图42为本发明侧保护网立体结构示意图;

图43为本发明电缆夹扣防拽结构与车身连接的结构示意图;

图44为本发明电缆插入电缆夹扣总成状态时的结构示意图;

图45为本发明电缆夹扣总成的立体结构示意图;

图46为本发明电缆夹扣总成的剖视结构示意图1;

图47为本发明电缆夹扣总成的剖视结构示意图2;

图48为本发明水下液压油箱结构示意图一;

图49为本发明水下液压油箱结构示意图二;

图50为本发明水下液压油箱结构示意图三;

图51为本发明一侧的剖视结构示意图;

图52为本发明另一侧的剖视结构示意图;

图53为本发明电机泵组位于车身内部的结构示意图;

图54为本发明车身一侧的剖视结构示意图;

图55为本发明电机泵组的立体结构示意图。

图中:1-车身、2-动力总成、201-车身水箱结构、202-减震垫块、203-电机泵组、2031-水冷电机、2032-钟形罩、2033-液压油泵、2034-冷却水泵、204-冷却水箱盖板、205-冷却水吸水管、206-冷却水进水管、207-冷却水回水管、208-安装基座、3-压差补偿器、301-液压油侧密封盖、302-液压油侧伸缩皮囊密封法兰、303-通水侧伸缩皮囊密封法兰、304-底座、305-液压右侧PC套筒、306-通水侧PC套筒、307-滑动柱塞、308-压差往复组件、3081-伸缩橡胶皮囊、3082-伸缩橡胶皮囊压板、3083-伸缩皮囊压板紧固螺栓组、309-压差弹簧组件、3091-压差补偿弹簧、3092-限位筒、3093-限位筒紧固螺栓组、310-球阀转接头、311=油箱转接头、312-压力传感器、313-球阀、314-O型密封圈、315-座板紧固螺栓组、316-机座、317-堵帽、318-中间密封法兰紧固螺栓组、319-主体贯穿螺栓组、320-名牌紧固螺栓组、321-产品名牌、4-大臂、5-大臂角度调整机构、501-大臂角度传感器、5011-保护罩、5012-保护罩安装螺栓、5013-座板、5014-卡槽、5015-传感器安装螺栓、502-大臂调整液压油缸、6-大臂传动机构、601-大臂总成、6011-连接方管、6012-大臂、6013-举升油缸活塞端耳板、6014-举升油缸活塞端轴套、6015-举升油缸活塞销轴固定螺母、6016-调整油缸活塞端耳板、6017-调整油缸活塞端轴套、6018-调整油缸缸体销轴固定螺母、6019-螺旋驱动马达板座、60110-大臂轴套、60111-大臂铜套、602-耙吸单元总成、6021-搅吸罩总成、6022-耙吸单元支架、6023-泥浆泵总成、6024-轴承套、6025-调整油缸活塞端轴套、6026-调整油缸活塞销轴固定螺母、603-耙吸螺旋传动轴总成、6031-动力轴、6032-摩擦环、6033-摩擦环沉头螺钉、6034-耙吸单元运转轴承、6035-大臂运转轴承、6036-中间卡簧、6037端卡簧、604-举升油缸活塞销轴、605-大臂举升油缸、606-大臂销轴、607-举升油缸缸体销轴、608-调整油缸缸体销轴、609-耙吸头调整油缸、610-调整油缸活塞销轴、611-耙吸螺旋、612-耙吸螺旋连接螺栓组件、613-盖板沉头螺栓、614-摩擦盖板、615-耙吸螺旋驱动马达、616-黄油嘴安装螺纹孔、617-驱动马达紧固螺栓、7-耙吸单元、701-耙吸罩、702-耙吸螺旋铰刀、703-耙吸螺旋铰刀驱动液压马达、704-防堵塞滤网、705-耙吸头角度传感器、706-耙吸头调整支架、707-耙吸头调整液压油缸、708-粉碎刀齿、709-泥浆泵轴系、710-泥浆泵外壳、711-排泥叶轮、712-法兰接头、8-耙吸螺旋三轴联动机构、9-淤泥流道系统、901-泥浆泵、902-搅吸泵驱动液压马达、903-排泥软管、904-排泥管旋转接头、905-排泥冷却钢管、10-水下液压油箱、1001-右侧油箱、1002-左侧油箱、1003-油箱连接管、1004-补偿器连接管、1005-油箱口盖、1006-隔板、1007-加油口、1008-回油滤器、1009-辅泵吸油口、10010-主泵吸油口、10011-主泵回油口、10012-辅泵回油口、10013-压力传感器、10014-温度传感器接口、10015-单向阀透气孔、10016-卸油口、11-吊装系统、1101-尾部车顶左舷吊耳、11011-座板、11012-加强板、11013-耳板、1102-尾部车顶右舷吊耳、1103-尾部车底左舷吊耳、1104-尾部车底右舷吊耳、1105-首部车顶右舷吊耳、1106-首部车顶左舷舷吊耳、12-带固定耳板的销轴、1201-销轴、1202-固定耳板、1203-紧固螺母、1204-固定螺栓、13-电缆夹扣防拽结构、1301-电缆插头、1302-电缆、1303-防拽耳板、13031-夹扣上半结构、13032-夹扣下半结构、13033-电缆孔、13034-紧固螺栓孔、13035-紧固螺栓组件、13036-钢丝绳孔、1304-线缆夹扣总成、1305-钢丝绳、1306-自锁挂钩、14-压力释放机构、1401-车身尾顶板、1402-橡胶盖板、1403-法兰式压盖、1404-紧固螺栓组件、1405-密封座板、15-安装舱、1501-角钢立柱、1502-侧保护网、15021-侧保护网钢质外框、15022-侧钢丝网、1503-尾保护网、15031-尾保护网钢质外框、15032-尾钢丝网、1504-保护网螺栓固定基座、1505-保护网安装螺栓、1506-板式补偿器安装台、1507-安装螺栓、16-固定式安装支架、1601-回转灯架、1602-前摄像头、1603-后摄像头、1604-前照明灯、1605-后照明灯、1606-灯座、1607-灯架轴套、17-支架驱动机构、1701-驱动轴、1702-侧壁座板、1703-机械密封、1704-机械密封固定螺栓、1705-齿条、1706-齿轮、1707-轴承固定螺栓、1708-轴承座板、1709-带套轴承、1710-平键、1711-卡簧、1712-液压油缸、1713-油缸紧固螺丝、1714-油缸基座、18-履带行走机构、19-机舱盖板、20-弱点配电箱、21-动力电缆接线口、22-控制电缆接线口、23-油箱连接管、24-油箱道门、25-液压管件过板孔、26-液压油箱压差补偿器保护罩、27-水密舱壁、28-平台板、29-端盖板、30-止动螺钉、31-盖板紧固螺栓、32-内侧耳板、33-外侧耳板、34-耳板轴套、35-盖板紧固螺母。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-55,本发明提供一种技术方案:一种潜水疏浚机器人,包括车身1、装配在车身1底部的履带行走机构18、安装在车身1前端的大臂旋转机构、与大臂旋转机构连接的耙吸机构以及安装在车身1内的动力总成2,其中,动力总成2用于驱动履带行走机构18、大臂旋转机构以及耙吸机构的作动。

具体地说,也就是动力总成2驱动履带行走机构18向前和向后移动,或者使履带行走机构18停止移动,履带行走机构18在向前和向后移动时,带动车身1向前和向后移动,履带行走机构18停止移动时,车身1相应地停止移动;动力总成2驱动大臂旋转机构旋转,可以调整耙吸机构的角度,将耙吸机构控制在适当的角度,以方便耙吸机构粉碎於堵物例如淤泥或者其他杂物,从而方便耙吸机构抽吸於堵物,以到达清淤疏浚的目的;动力总成2驱动耙吸机构粉碎於堵物,同时驱动耙吸机构抽取於堵物。

在本实施例中,车身1具有内腔,车身1顶部设有与内腔连通的安装口,安装口上固定装配有盖板19,盖板19将安装口密封,避免工作中,水雾、杂质等从安装口进入到车身1中,损坏车身1中的构件,开设安装口是为了方便将构件安装在车身1的内腔内。

车身1的内腔装配有配电箱20,配电箱20为设备工作提供所需电力,保证工作的效果,车身1的内腔装配有动力总成2,动力总成2作为设备的主要驱动构件,带动设备正常运转。

车身1顶部安装有压力释放机构14,用于平衡车身1的密封空间(也就是车身1内腔)内的压力,该压力释放机构14用于水下机器人密闭机舱结构15的车身上,用于平衡密封空间由于空气热胀冷缩导致的周期性应力变化,可有效减少作用在的车身结构和舱内机械设备上的周期性应力导致机械结构、焊缝、密封等产生疲劳变形,进而出现一系列机械故障的可能,该压差补偿机构主要通过橡胶盖板的塑性变形能力来完成,该压力释放机构14包括车身尾顶板1401、橡胶盖板1402、法兰式压盖1403、紧固螺栓组1404、密封座板1405,在法兰式压盖1403和密封座板1405上均设计有三道凸起的密封面和两道密封槽,采用紧固螺栓组1404将橡胶盖板1402、法兰式压盖1403和密封座板1405相连,在紧固螺栓组1404的作用下,橡胶盖板1402产生弹性变形,在法兰式压盖1403和密封座板1405相应的密封面和密封槽之间行成耐高压水密配合关系,密封座板1405焊接在车身尾顶板1401的内表面,橡胶盖板1402和法兰式压盖1403依次安装在密封座板1405的凹槽内,安装后,法兰式压盖1403的上表面与车身尾顶板1401的外表面在同一平面,在保证功能需求的同时,可使车身表面干净整洁,密封座板1405上设计有盲螺纹孔,相比于通螺纹孔,可有效防止丝扣之间密封不严的缺陷。

可以理解的是,本发明的潜水疏浚机器人的车身1在工作时,会产生大量的热量,车身1内腔内的空气膨胀使气压变大,气压过大会使车身1自身的机械结构(例如焊缝和密封结构)以及车身1内的机械设备产生变形,进而可能引发一系列机械故障。该压力释放机构14主要通过橡胶盖板1402的弹性变形能力来完成压力释放,当车身1内的气压变大时,橡胶盖板1402在压力的作用下向外凸起,对压力进行释放,达到调节车身1内部压力的作,起到压差调节作用,车身1的两侧均装配有压差补偿机构,该压差补偿机构包括形成在车身1两侧的安装舱、安装于安装舱内的压差补偿器,安装舱的一侧设有进口,进口上安装保护有安装舱15,安装舱15用于装配压差补偿器3,同时对压差补偿器3进行保护,保证其使用安全,安装舱15的外侧端开设有两个带有隔网的开口,安装舱15的外围装配有液压油箱压差补偿器保护罩26,保护罩26同样起到保护压差补偿器3的作用,两个安装舱15内壁均装配有压差补偿器3,车身1的一端装配有大臂4,大臂4连动耙吸单元7进行工作,控制耙吸单元7的工作位置以及工作角度,大臂4的一端通过大臂角度调整机构5与车身1相连,大臂4的一侧装配有大臂传动机构6,大臂4的一端装配有耙吸单元7,耙吸单元7耙吸螺旋铰刀驱动液压马达703,该马达对称布置在耙吸罩701左右两侧,其用过液压驱动正反转可以带动耙吸螺旋铰刀702同步运转,其转动将会使淤泥通过螺旋作用汇集到泥浆901的吸入口,搅吸泵驱动液压马达902通过液压动力驱动泥浆泵901的叶轮旋转,使经过耙吸螺旋铰刀702汇集的泥浆经由防堵塞滤网704将淤泥泵入排泥软管903,排泥软管903穿过冷却水循环舱,连接到排泥管旋转接头904,然后通过连接到尾部的输送管道排至制定位置,耙吸单元7的一侧装配有耙吸螺旋三轴联动机构8,耙吸单元7的一端固定连通有淤泥流道系统9,泥流道系统9淤泥通过螺旋作用汇集到泥浆901的吸入口,搅吸泵驱动液压马达902通过液压动力驱动泥浆泵901的叶轮旋转,使经过耙吸螺旋铰刀702汇集的泥浆经由防堵塞滤网704将淤泥泵入排泥软管903,排泥软管903穿过冷却水循环舱,连接到排泥管旋转接头904,然后通过连接到尾部的输送管道排至制定位置,排泥管旋转接头904可360°旋转,淤泥流道系统9贯穿车身1并延伸至外部,车身1的内腔装配有水下液压油箱10,水下液压油箱10用于储备燃油,为设备提供所需动力,车身1的顶面固定装配有吊装系统11,吊装系统11在大臂4和车身1上的顶面板安装了四个吊耳1101,用来穿钢丝绳U形环用,便于在装车和下水时起吊,大臂4转轴处均装配有带固定耳板的销轴12,带固定耳板的销轴12保证转动的效果,此销轴固定效果较好,不易脱落,车身1的两侧装配有电缆过板水密结构13,电缆过板水密结构13保证前摄像头1602、后摄像头1603、后照明灯1605、前照明灯1604通过布置在机器人车身1左右两侧的电缆过板水密结构13接入机舱,连接到监控控制箱,将视频信号和光照强度匹配处理以后通过线缆接入配电箱20,车身1的顶端装配有固定式安装支架16,车身1上端装配有用于固定照明灯和摄像头的固定式安装支架16,同时固定式安装支架16可以通过支架驱动机构17进行调节,车身1的内腔两侧装配有支架驱动机构17,支架驱动机构17贯穿车身1与固定式安装支架16相连,车身1的一侧设有动力电缆接线口21和控制电缆接线口22,车身1的侧面装配有油箱连接管23,油箱连接管23用于设备中的燃油运输,油箱连接管23与水下液压油箱10固定连通,水下液压油箱10的一侧装配有油箱道门24,车身1的两侧均开设有液压管件过板孔25,本机采用一台水冷电机201作为动力源,通过尾部动力电缆接线口21提供380V,50HZ动力电,电机采用内循环冷却系统,由潜水冷却水循环泵从冷却水舱中经过冷却水舱出水口向电机输送冷却水,冷却完电机之后,通过冷却水舱回水口回到冷却水循环舱内,冷却水进回水口有一定距离,且中间隔着一道履带大梁结构,可以有效迟滞冷却水循环速度,达到热交换效果,水冷电机201同时带动斜盘式径向柱塞泵和齿轮泵运行,齿轮泵上面集成了液压阀组,通过液压胶管连接到油缸控制阀组,该阀组通过液压胶管控制大臂调整液压油缸502、耙吸头调整液压油缸和灯架顶升油缸1701,斜盘式径向柱塞泵通过液压胶管连接到电比例多路阀,进而控制搅吸泵驱动液压马达703、耙吸螺旋螺旋铰刀驱动液压马达703和履带行走机构18,其中履带行走机构18的左右驱动马达有正转前进和反转倒退的功能,既可以同步动作,也可以分别动作,电比例多路阀装配在车身1的前端两侧,所有马达均可以通过电比例多路阀控制转速,影响到排泥效率和运行速度,电比例多路阀还可以控制供油方向,控制马达正反转,液压油箱压差补偿器3用来平衡液压油箱内部由于液压油驳出和返回造成的体积变化,防止出现过大压差而导致车身损坏,左右两侧的液压油箱通过左右油箱连接管,23相互连通,左侧油箱为回油油箱,右侧油箱为出油油箱,此设计可保证液压油在油箱内部有足够的流程,有利于油液散热,灯架顶升油缸1701端部配有齿条结构,与齿轮配合,经过水密车身上的传动轴带动灯架回转运动,灯架收回灯槽里面时,整机高度只有1.2米,可顺利通过1.3米左右的矮小箱涵,灯架全升时,整机高度为1.7米,可以使前后摄像头1602/1603及前后照明灯1604/1605处于水平状态,为整机正常的工作状态,大臂调整液压油缸502的伸缩可以控制整个耙吸单元7的升降,耙吸头调整液压油缸可以调整耙吸罩7的角度,进而调整铲牙的角度,控制清淤疏浚的产量,耙吸螺旋铰刀驱动液压马达703,该马达对称布置在耙吸罩701左右两侧,其用过液压驱动正反转可以带动耙吸螺旋铰刀702同步运转,其转动将会使淤泥通过螺旋作用汇集到泥浆901的吸入口,搅吸泵驱动液压马达902通过液压动力驱动泥浆泵901的叶轮旋转,使经过耙吸螺旋铰刀702汇集的泥浆经由防堵塞滤网704将淤泥泵入排泥软管903,排泥软管903穿过冷却水循环舱,连接到排泥管旋转接头904,然后通过连接到尾部的输送管道排至制定位置,排泥管旋转接头904可360°旋转,能够有效防止在作业过程中由于管道扭转造成管道破裂及扭翻机器人,排泥管到通过冷却水循环舱可以起到给循环舱降温的作用,有利于冷却液散热,耙吸罩701不仅为泥浆泵901提供了安装基座,也可有效防止淤泥搅动引起的浑浊物扩散,影响到摄像头的拍摄功能,前摄像头1602、后摄像头1603、后照明灯1605、前照明灯1604通过布置在机器人车身1左右两侧的电缆过板水密结构13接入机舱,连接到监控控制箱,将视频信号和光照强度匹配处理以后通过线缆接入配电箱20,在大臂4和耙吸罩701上面分别装有大臂角度传感器501和耙吸头角度传感器705,用来检测大臂4和耙吸罩701的运行姿态,信号经过缆过板水密结构13传入配电箱20,所有液压阀组的控制电路最终也汇集到配电箱20,然后通过电缆经由控制电缆接线口22输出到远程控制端,在大臂4和车身1上的顶面板安装了四个吊耳1101,用来穿钢丝绳U形环用,便于在装车和下水时起吊,车身1上安装了机舱压差补偿橡胶板,用来平衡车身内部由于气压变化导致压力不均衡,起到压差调节作用,冷却水循环舱上也有类似机构。

大臂传动机构6安装在清淤机器人的车身1上,起到支撑和调整其所包含有的耙吸单元总成602的角度及高度的作用,大臂传动机构6包括大臂总成601、与大臂总成601连接的耙吸单元总成602和设置在耙吸单元总成602两侧的耙吸螺旋传动轴总成603,大臂总成601的底面两侧均通过举升油缸活塞销轴604转动连接有大臂举升油缸605的活塞端,大臂总成601的一侧两端分别通过大臂销轴606转动连接在车身上,大臂举升油缸605的缸体端位于大臂总成601的下侧且通过举升油缸缸体销轴607转动连接在车身上,大臂举升油缸605通过液压作用推动活塞伸缩,同时大臂总成601在举升油缸缸体销轴607的约束下上下运动,大臂总成601的中间位置远离车身的侧壁通过调整油缸缸体销轴608转动连接有耙吸头调整油缸609的缸体端,耙吸头调整油缸609的活塞端通过调整油缸活塞销轴610转动连接在耙吸单元总成602的中间位置上,大臂总成601的另一侧两端分别通过耙吸螺旋传动轴总成603转动连接在耙吸单元总成602的两侧位置上,耙吸头调整油缸609通过液压作用推动活塞伸缩,同时耙吸单元总成602在耙吸单元运转轴承6034的约束下上下翻转,耙吸单元总成602的内部转动设置有耙吸螺旋611,耙吸螺旋传动轴总成603的一端贯穿耙吸单元总成602的侧壁且通过耙吸螺旋连接螺栓组件612与耙吸螺旋611相对的端面固定连接,耙吸螺旋传动轴总成603的另一端位于耙吸单元总成602的外侧且通过盖板沉头螺栓613固定安装有摩擦盖板614,大臂总成601靠近耙吸单元总成602的两端均固定安装有耙吸螺旋驱动马达615,耙吸螺旋驱动马达615的输出端贯穿摩擦盖板614且固定连接在螺旋传动轴总成603的另一端上,以上运动通过液压阀控制供油,各个动作可以相互独立,也可相互组合,在液压作用下,耙吸螺旋驱动马达615驱动动力轴6031转动,从而带动耙吸螺旋611旋转,在工作时,可以根据管道、箱涵中的实际情况,自动调节耙吸螺旋611的高低、挖掘角度、挖掘速度,在保证清淤的效果下,大大提高了工作效率,摩擦环6032和轴承套6034的端面以及摩擦盖板614和动力轴6031的端面行成相对运动,故摩擦环6032和摩擦盖板614均为消耗品,采用相对质软的材料制作,为保证所有销轴安装的可靠性,所有销轴全部采用螺栓固定于螺母内,根据权利要求1的清淤机器人大臂传动机构,大臂总成601包括连接方管6011和设置在连接方管6011两侧的大臂6012,所述大臂6012呈V型状,连接方管6011相对的一端焊接在大臂6012的V型状夹角位置,两侧的大臂6012要求有良好的平行度,同连接方管6011之间要有良好的垂直度,大臂6012位于车身与连接方管6011之间的臂面宽度小于大臂6012位于耙吸单元总成602与连接方管6011之间的臂面宽度,大臂6012弯曲位置的底面对称设有举升油缸活塞端耳板6013,举升油缸活塞端耳板6013的侧壁上贯穿焊接有举升油缸活塞端轴套6014,举升油缸活塞销轴604贯穿举升油缸活塞端轴套6014且通过举升油缸活塞销轴固定螺母6015设置在举升油缸活塞端耳板6013上,连接方管6011的中间位置对称设有调整油缸活塞端耳板6016,调整油缸活塞端耳板6016的侧壁上贯穿焊接有调整油缸活塞端轴套6017,调整油缸活塞销轴610贯穿调整油缸活塞端轴套6017且通过调整油缸缸体销轴固定螺母6018设置在调整油缸活塞端耳板6016的耳板上,大臂6012宽面臂的一端贯穿焊接有螺旋驱动马达板座6019,该板座既是耙吸螺旋驱动马达615的安装基座,也是大臂运转轴承6035的安装轴承座,耙吸螺旋驱动马达615通过驱动马达紧固螺栓617固定安装在螺旋驱动马达板座6019上,大臂6012窄面臂的一端贯穿焊接有大臂轴套60110,大臂轴套60110的内部设有大臂铜套60111,大臂铜套60111和大臂轴套60110均采用液压顶升压配,属于过盈配合,并且两侧大臂6012上的大臂铜套60111和螺旋驱动马达座板6019要有良好的同轴度,耙吸单元总成602包括搅吸罩总成6021、设置在搅吸罩总成6021顶端面上的耙吸单元支架6022的一端和设置在搅吸罩总成6021外侧壁上的泥浆泵总成6023,耙吸单元支架6022的另一端设置在泥浆泵总成6023,搅吸罩总成6021的两侧壁贯穿焊接有轴承套6024,为保证制作后的同轴度要求,为两个轴承套6034制作了同心轴工装,耙吸单元支架6022上对称焊接有调整油缸活塞端轴套6025,调整油缸活塞销轴610贯穿调整油缸活塞端轴套6025且通过调整油缸活塞销轴固定螺母6026设置在耙吸单元支架6022上,耙吸螺旋传动轴总成603包括动力轴6031和安装在动力轴6031上的摩擦环6032,动力轴6031一端设置有连接耙吸螺旋611端面的板座,动力轴6031的另一端设置有键连接耙吸螺旋驱动马达615输出端的平键孔,动力轴6031的板座内侧设有凹槽,摩擦环6032通过若干个摩擦环沉头螺钉6033固定安装在凹槽内,动力轴6031上通过液压压配方式过盈配合有耙吸单元运转轴承6034和大臂运转轴承6035,动力轴6031上设有阻止耙吸单元运转轴承6034和大臂运转轴承6035轴向运动的中间卡簧6036和端卡簧6037,大臂运转轴承6035插入螺旋驱动马达板座6019内,耙吸单元运转轴承6034插入轴承套6024内,耙吸单元运转轴承6034和大臂运转轴承6035组成了一组双轴承串联结构,为便于安装定位及防止轴承由于长期运行导致在动力轴6031上窜动,大臂6012采用钢板材料焊接而成并且其内部为空心,大臂6012窄面臂与大臂轴套60110上设有同心的黄油嘴安装螺纹孔616,摩擦环6032的厚度大于动力轴6031的板座内侧凹槽的深度,安装后摩擦环6032有部分凸出动力轴6031的板座,其环状部分既是正常摩擦消耗位置。

动力总成2安装在清淤机器人的车身1内用于在清淤机器人中提供驱动力,并且车身1对动力总成2起到保护作用,动力总成2包括安装在车身1底面的车身水箱结构201,车身水箱结构201密封焊接在车身1上,车身1的内部底面设有若干个减震垫块202,减震垫块202的减震端上固定安装有电机泵组203,减震垫块202可减轻电机泵组203运行过程中产生的震动,车身水箱结构201和车身1的底面同一位置均设有箱口,车身车身1的内部底面设有密封箱口的冷却水箱盖板204,电机泵组203的吸入端固定连接有冷却水吸水管205的一端,冷却水吸水管205的另一端贯穿车身1的底面且伸入车身水箱结构201的内部,电机泵组203的输出端设有冷却水进水管206的一端,冷却水进水管206的另一端固定连接在电机泵组203的输入端上,电机泵组203的回入端固定连接有冷却水回水管207的一端,冷却水回水管207的另一端贯穿车身1的底面且伸入车身水箱结构201的内部,电机泵组203包括安装在减震垫块202上的水冷电机2031,水冷电机2031位于输出轴的一端螺栓连接有钟形罩2032,钟形罩2032的一端螺栓连接有液压油泵2033,水冷电机2031的输出轴与液压油泵2033的输入轴通过联轴器连接,液压油泵2033的一端螺栓连接有冷却水泵2034,冷却水泵2034的输入轴与液压油泵2033的输出轴通过键连接,运行时,水冷电机把电能转换为输出轴的动能,输出到液压油泵2033的输入轴上,液压油泵2033的输出轴再输出到冷却水泵2034的输入轴上,从而带动冷却水和液压油循环。冷却水泵2034的吸入端与冷却水吸水管205的一端连接,冷却水泵2034输出端与冷却水进水管206的一端连接,水进水管206的另一端与水冷电机2031的输入端连接,水冷电机2031的回入端与冷却水回水管207的一端连接,冷却水泵2034在运转时,冷却水吸水管205从车身水箱结构201中抽出冷却水,经过冷却水进水管206进入水冷电机2031内腔的冷却水流道内,然后通过冷却水回水管207返回车身水箱结构201内,冷却水吸水管205和冷却水回水管207分别布置在车身水箱结构201的两端,保证冷却水在车身水箱结构201内有足够的流动距离,增强换热效果,车身水箱结构201、冷却水吸水管205、冷却水泵2034、冷却水进水管206和却水回水管207组成了一个闭式内循环冷却系统,把水冷电机2031运行过程中产生的热量传递给冷却水,机器人正常作业时,车身水箱结构201浸没在水下,从而把热量传递给外界水体,构成了开式冷却系统。

压差补偿器3设置在清淤机器人的安装舱15内,包括液压油侧密封盖301、液压油侧伸缩皮囊密封法兰302、通水侧伸缩皮囊密封法兰303和底座304,液压油侧伸缩皮囊密封法兰302和通水侧伸缩皮囊密封法兰303大小相同,且轴线在同一水平直线上,液压油侧伸缩皮囊密封法兰302与液压油侧密封盖301的侧壁设有液压油侧PC套筒305,液压油侧伸缩皮囊密封法兰302与通水侧伸缩皮囊密封法兰303固定连接,通水侧伸缩皮囊密封法兰303和底座304的侧壁设有通水侧PC套筒306,液压油侧PC套筒305和通水侧PC套筒306内滑动连接有滑动柱塞307,液压油侧PC套筒305的内部设有推动滑动柱塞307的压差往复组件308,通水侧PC套筒306设有推动滑动柱塞307的压差弹簧组件309,液压油侧密封盖301的外侧壁贯通螺纹连接有球阀转接头310、油箱转接头311和压力传感器312,球阀转接头310的一端、油箱转接头311的一端和压力传感器312的感应端均与液压油侧PC套筒305的内部连通,球阀转接头310一端螺纹连接有球阀313,底座304上设有若干个通孔。

压差往复组件308包括伸缩橡胶皮囊3081和伸缩橡胶皮囊压板3082,伸缩橡胶皮囊3081的一端设置在液压油侧伸缩皮囊密封法兰302和通水侧伸缩皮囊密封法兰303上,液压油侧伸缩皮囊密封法兰302和通水侧伸缩皮囊密封法兰303将密封夹紧伸缩橡胶皮囊3081的一端,滑动柱塞307位于液压油侧PC套筒305内的一端伸入伸缩橡胶皮囊3081内,伸缩橡胶皮囊压板3082位于伸缩橡胶皮囊3081靠近液压油侧密封盖301的端面上,伸缩橡胶皮囊3081通过伸缩皮囊压板紧固螺栓组3083与伸缩橡胶皮囊压板3082和滑动柱塞307固定连接,油水界面通过通水侧伸缩皮囊密封法兰303和液压油侧伸缩皮囊密封法兰302压紧的伸缩橡胶皮囊33081分隔。

压差弹簧组件309包括压差补偿弹簧3091和限位筒3092,压差补偿弹簧3091的一端贴合在底座304上,压差补偿弹簧3091的另一端伸入滑动柱塞307的内部且贴合在滑动柱塞3082的内端面上,通水侧PC套筒306为压差补偿弹簧3091提供保护,限位筒3092设置在压差补偿弹簧3091内,限位筒3092不但有防止伸缩橡胶皮囊3081组成的核心元件过渡伸缩的功能,还为压差补偿弹簧3091提供了导向及固定座,限位筒3092的一端通过限位筒紧固螺栓组3093设置在底座304,限位筒3092上设有若干个通孔,底座304和限位筒3092上均开有大量通孔,确保有足够的水进出通水侧PC套筒306,防止行成瞬时真空或超压环境,则底座304和液压油侧密封盖301上预留的安装孔可容易选择安装,方便设计时根据空间,灵活预留位置,设备布置更加方便。

液压油侧密封盖301和液压油侧伸缩皮囊密封法兰302设有配合液压油侧PC套筒305安装的密封槽,密封槽内设有O形密封圈314,密封槽设置在液压油侧密封盖301和液压油侧伸缩皮囊密封法兰302相对的面上,密封槽呈环形状,O形密封圈314将镶嵌在密封槽内。

底座304和液压油侧密封盖301上通过座板紧固螺栓组315设置有机座316。

球阀311的一端设有堵帽317,可以防止异物堵塞螺纹口。

液压油侧PC套筒305和通水侧PC套筒306均采用透明的PC材料制成,底座304、滑动柱塞307、液压油侧伸缩皮囊密封法兰302、通水侧伸缩皮囊密封法兰303、和液压油侧密封盖301均采用高分子材料制作,两种材料都强度高,耐磨,耐腐蚀,耐冲击性能好,增强了设备的可靠性。

液压油侧伸缩皮囊密封法兰302与通水侧伸缩皮囊密封法兰303通过中间密封法兰紧固螺栓组318法兰连接,底座304、液压油侧伸缩皮囊密封法兰302、通水侧伸缩皮囊密封法兰303和液压油侧密封盖302通过主体贯穿螺栓组319固定连接。

液压油侧密封盖301的外侧壁通过铭牌紧固螺栓组320设置有产品铭牌321,用来标识产品信息。

液压油侧PC套筒305的表面设有标识刻度,刻度标识明显,能直观看到补偿器的工作状态。

大臂调整机构5包括大臂调整液压油缸502,大臂调整液压油缸502与一端与车身1固定装配,大臂调整液压油缸502另一端与大臂4固定装配,大臂4的顶面固定装配有大臂角度传感器501,大臂调整液压油缸502的伸缩可以控制整个耙吸单元7的升降,耙吸头调整液压油缸可以调整耙吸罩7的角度,本套清淤机器人工作单元角度调整机构包含两个传感器,分别是大臂角度传感器501和耙吸单元角度传感器705,两个传感器的安装方式一致,座板5013焊接在大臂总成上,卡槽5014用传感器安装螺栓5015固定在座板5013上,大臂角度传感器501和卡槽5014通过卡槽结构装配,保护罩5011采用保护罩安装螺栓5012固定在座板5013上,所以传感器和保护罩共用一个安装座板,大臂液压油缸伸缩推动大臂总成上下运动,大臂角度传感器501随着大臂总成同步运动,大臂角度传感器501感知所产生的角度变化并输出电信号,传递以远程控制站,进而调节大臂液压油缸的伸缩量,达到调整大臂抬升量的目的,耙吸单元调整液压油缸伸缩推动耙吸单元总成翻转,耙吸单元角度传感器705和耙吸单元总成同步运动,耙吸单元角度传感器705感知所产生的角度变化并输出电信号,传递以远程控制站,进而调节耙吸单元调整液压油缸的伸缩量,达到调整大臂抬升量的目的,大臂液压油缸和耙吸单元调整液压油通过两组角度相互配合,完成工作单元抬升量的调节。

耙吸单元7耙吸罩701、耙吸单元由耙吸螺旋铰刀702、耙吸螺旋铰刀驱动液压马达703、防堵塞滤网704、耙吸头角度传感器705、耙吸头调整支架706、耙吸头调整液压油缸707、粉碎刀齿708、泥浆泵轴系709、泥浆泵外壳710、排泥叶轮711和法兰接头712组成,耙吸罩701与大臂4固定装配,耙吸罩701的内侧端装配有耙吸螺旋铰刀702,耙吸螺旋铰刀207贯穿耙吸罩701与耙吸螺旋铰刀驱动液压马达703相连,耙吸罩701的侧面装配有防堵塞滤网704,耙吸罩701的顶端固定装配有耙吸头角度传感器705,,耙吸罩701的顶端固定装配有耙吸头调整支架706,耙吸头调整支架706的一端固定装配有耙吸头调整液压油缸707,耙吸头调整液压油缸707的一端与大臂4固定装配,耙吸单元7耙吸螺旋铰刀驱动液压马达703,该马达对称布置在耙吸罩701左右两侧,其用过液压驱动正反转可以带动耙吸螺旋铰刀702同步运转,其转动将会使淤泥通过螺旋作用汇集到泥浆901的吸入口,搅吸泵驱动液压马达902通过液压动力驱动泥浆泵901的叶轮旋转,使经过耙吸螺旋铰刀702汇集的泥浆经由防堵塞滤网704将淤泥泵入排泥软管903,排泥软管903穿过冷却水循环舱,连接到排泥管旋转接头904,然后通过连接到尾部的输送管道排至制定位置,耙吸螺旋为对称螺旋结构,由液压马达驱动旋转,旋转过程中,两侧的泥浆顺着螺旋叶轮汇集到泥浆泵吸口。泥浆泵吸口安装防堵塞滤网704,防止大颗粒石子进入泵体,损伤叶轮或堵塞流道。泥浆泵轴系709上安装有粉碎刀齿708和排泥叶轮711,泥浆泵轴系709通过液压马达驱动高速运转,带动排泥叶轮711和粉碎刀齿708同步运转,粉碎刀齿708可将进入防堵塞滤网704的树枝、砖石等杂物搅碎,减少对排泥叶轮711的损伤。吸入的泥浆经由法兰接头712排入排泥软管903,排泥软管903连接了排泥冷却钢管905和耙吸单元7,保证耙吸单元7和车身之间可以相对运动,耙吸单元7可以灵活调节角度。排泥冷却钢管905在排泥软管903的一侧用单面座板焊接在冷却水箱的前壁上,另一侧直接用钢管直接直接与舱壁焊接,保证整个冷却水箱的水密性,同时可以最大限度的留出排泥软管903的空间,尽可能增长排泥软管903的长度,增大其弯曲半径,扩大它的有效寿命。排泥冷却钢管905的后端安装有排泥管旋转接头904,排泥管旋转接头904与排泥冷却钢管905采用螺栓连接。

带固定耳板的销轴12包括销轴1201,,销轴1201插接于大臂4内,销轴1201的外壁外侧端装配有固定耳板1202,固定耳板1202的内壁插接有固定螺栓1204,固定螺栓1204的一端贯穿固定耳板1202并螺接有紧固螺母1203,在采用销轴连接的机械结构中,防止销轴在轴线方向窜动是保证机械安全运行的关键,本设计在满足功能需求的基础上,采用尽可能少的非标件,最大限度降低机加工的工作量和焊接定位的精度要求,生产效率高,节省成本,技术通用性好,该销轴机构采用耳板与销轴一体化设计,销轴1201和固定耳板1202焊接在一起,固定耳板1202包括大端和小端,大端开有与销轴1201相同的通孔,并切有斜剖口,剖口面与销轴1201的外缘在同一平面,在剖口位置满焊并打磨成平整光滑平面,固定耳板1202的小端开有等径圆形通孔,用于紧固安装,腰圆形孔增大了紧固螺母1203的定位误差范围,可有效降低焊接施工难度。

压力释放机构14包括车身尾顶板1401,车身尾顶板1401与车身1固定装配,所述车身尾顶板1401的顶面装配有法兰式压盖1403,法兰式压盖1403的内壁装配有橡胶盖板1402,法兰式压盖1403的底端设有密封座板1405,法兰式压盖1403的顶端插接有紧固螺栓组件1404,紧固螺栓组件1404贯穿法兰式压盖1403与密封座板1405相连,该压差补偿机构14用于水下机器人密闭机舱结构的车身上,用于平衡密封空间由于空气热胀冷缩导致的周期性应力变化,可有效减少作用在的车身结构和舱内机械设备上的周期性应力导致机械结构、焊缝、密封等产生疲劳变形,进而出现一系列机械故障的可能,该压差补偿机构主要通过橡胶盖板2的塑性变形能力来完成,该压差补偿机构由车身尾顶板1401、橡胶盖板1402、法兰式压盖1403、紧固螺栓组1404、密封座板1405组成,在法兰式压盖1403和密封座板1405上均设计有三道凸起的密封面和两道密封槽,采用紧固螺栓组1404将橡胶盖板1402、法兰式压盖1403和密封座板1405相连,在紧固螺栓组1404的作用下,橡胶盖板1402产生弹性变形,在法兰式压盖1403和密封座板1405相应的密封面和密封槽之间行成耐高压水密配合关系,密封座板1405焊接在车身尾顶板1401的内表面,橡胶盖板1402和法兰式压盖1403依次安装在密封座板1405的凹槽内,安装后,法兰式压盖1403的上表面与车身尾顶板1401的外表面在同一平面,在保证功能需求的同时,可使车身表面干净整洁,密封座板1405上设计有盲螺纹孔,相比于通螺纹孔,可有效防止丝扣之间密封不严的缺陷。

固定式安装支架16包括回转灯架1601,回转灯架1601与支架驱动机构17相连,回转灯架1601的顶端中部分别通过灯座1606装配有前摄像头1602和后摄像头1603,回转灯架1601的两侧均分别通过灯座1606装配有前照明灯1604和后照明灯1605,回转灯架1601上焊接有灯架轴套1607,灯架轴套1607和回转灯架1601在同一侧开设有止动螺钉30的螺纹,灯架顶升油缸1701端部配有支架驱动机构17,经过水密车身上的驱动轴1701带动回转灯架1601回转运动,回转灯架1601收回灯槽里面时,整机高度只有1.2米,可顺利通过1.3米左右的矮小箱涵,灯架全升时,整机高度为1.7米,可以使前后摄像头1602/1603及前后照明灯1604/1605处于水平状态。

支架驱动机构17由驱动轴1701、侧壁座板1702、机械密封1703、机械密封固定螺栓1704、齿条1705、齿轮1706、轴承固定螺栓1707、轴承座板1708、带套轴承1709、平键1710、卡簧1711、液压油缸1712、油缸紧固螺丝1713和油缸基座1714,侧壁座板1702、机械密封1703、卡簧1711、齿轮1706和带套轴承1709依次装配在驱动轴1701上,卡簧1711安装在驱动轴1701表面的卡簧槽内,齿轮1706通过平键1710锁定其在驱动轴1701上的相对位置,侧壁座板1702焊接在车身1的内壁,机械密封1703采用两个机械密封螺栓1704固定,轴承座板1708和油缸基座1714均焊接在平台上,并通过轴承固定螺栓1707和油缸紧固螺栓1713固定,齿条1705的端部开有螺纹孔,在装配前,使其与液压油缸1712的活塞端部螺丝扣相连,装配时,保证齿轮1706和齿条1705有良好的啮合性,其余运动件有良好的运动裕度,齿轮1706和机械密封1703通过卡簧1711隔离,防止齿轮1706转动时摩擦机械密封1703,同时卡簧1711还起到定位其余安装在轴系上零件的作用,工作时,液压油同步驱动两侧液压油缸1712的活塞动作,活塞驱动连接在其端部的齿条1705来回移动。齿条1705驱动齿轮1706回转,平键1710把作用力传递给驱动轴1701,驱动轴1701通过止动螺钉带动灯架总成回转。液压油缸的伸缩量由供油电磁阀通过电磁控制,决定灯架的起落幅度,水密舱结构27和平台板28是机舱结构件,内侧耳板32和外侧耳板33焊接在平台板28上,同时耳板上均焊接有耳板轴套34,保证支架驱动结构17中的驱动轴1701穿过耳板轴套34后能够自由转动,固定式安装支架16和支架驱动结构17装配在一起后,在使用盖板紧固螺栓35固定端盖板29,使端盖板29的大端中心与轴心重合,在固定式安装支架16的两侧均设置有支架驱动机构17,两个液压油缸1712通过公用电池阀同步供油,保证其有相同的驱动力矩,工作时,液压油同步驱动两侧液压油缸1712的活塞动作,活塞驱动连接在其端部的齿条1705来回移动。齿条1705驱动齿轮1706回转,平键1710把作用力传递给驱动轴1701,驱动轴1701通过止动螺钉30带动固定式安装支架16回转。液压油缸的伸缩量由供油电磁阀通过电磁控制,决定灯架的起落幅度。

车身1的两侧设有用于安装压差补偿器3的安装舱15,安装舱15包括角钢立柱1501,所述安装舱15贯穿出车身1的侧边和尾部分别安装有侧保护网1502和尾保护网1503,所述侧保护网1502和尾保护网1503相互靠近的端面通过角钢立柱1501连接,所述设置在安装舱15内,所述安装舱15通过侧保护网1502和尾保护网1503与外界水体相通,用于防止水中的大颗粒砂石进入补偿器3的吸排口内,还可以增大补偿器3与水体的接触面积,在提供防护的同时,保证有足够的水流吞吐空间,侧保护网1502和尾保护网1503相通的设计布局,还可以在机械工作完毕后提供有效的冲洗和检修空间,侧保护网1502包括侧保护网钢质外框15021和侧钢丝网15022,侧钢丝网15022焊接在侧保护网钢质外框15021的内侧壁上,侧保护网1502和侧保护网钢质外框15021通过焊接方式组合成整体,使其连接性和整体性好,尾保护网1503包括尾保护网钢质外框15031和尾钢丝网15032,尾钢丝网15032焊接在尾保护网钢质外框15031的内侧壁上,尾保护网1503和尾保护网钢质外框15031通过焊接方式组合成整体,使其连接性和整体性好,安装舱15靠近外界的边缘位置和角钢立柱1501的侧壁上设有若干个保护网螺栓固定基座1504,侧保护网1502和尾保护网1503通过保护网安装螺栓1505固定安装在保护网螺栓固定基座1504上,侧保护网1502和尾保护网1503可以进行拆卸清洗,安装舱15的内部底面对称设有板式补偿器安装台1506,补偿器3的端面通过安装螺栓1507固定安装在对应的板式补偿器安装台1506上,采用板式结构,还可有效降低补偿器3的安装高度,减小嵌入式结构的开口尺寸,有利于保持整体结构强度。

电缆夹扣防拽结构13安装在清淤机器人的车身1上,用来安装电缆夹扣防拽结构13,为防止电缆1302脱落,电缆夹扣防拽结构13包括电缆插头1301、插接在电缆插头1301上的电缆1302、设置在电缆插头1301两侧的防拽耳板1303和设置在电缆1302上的线缆夹扣总成1304,电缆插头1301和防拽耳板1303均焊接在车身1的尾部壁上,电缆1302贯穿线缆夹扣总成1303且其侧壁固定安装在线缆夹扣总成1303内,线缆夹扣总成1304远离电缆插头1301的一端且位于电缆1302的上下两侧均固定连接有钢丝绳1305的一端,钢丝绳1305的另一端固定连接有自锁挂钩1306,自锁挂钩1306扣接在相对的防拽耳板1303的孔内,电缆1302安装之后,将自锁挂钩1306扣入防拽耳板1303的孔内,保证钢丝绳1305有足够的预紧力即可,线缆夹扣总成1303包括夹扣上半结构13031和夹扣下半结构13032,夹扣上半结构13031与夹扣下半结构13032相对的面设有电缆孔13033,电缆1302贯穿电缆孔13033,夹扣上半结构13031和夹扣下半结构13032上且位于电缆孔13033的两侧均对称设有若干个紧固螺栓孔13034,紧固螺栓孔13034内螺纹连接有将电缆锁紧在电缆孔13033内的紧固螺栓组件13035,夹扣上半结构13031和夹扣下半结构13032的一端均设有钢丝绳孔13036,钢丝绳1305的一端贯穿钢丝绳孔13036且通过八字形铝扣1306夹紧其端部,电缆孔13033的内侧壁上涂有AB胶,进一步保证线缆夹扣总成1303与电缆1302可靠连接,钢丝绳1305连接在自锁挂钩1306的端部通过八字形铝扣1306夹紧,用八字形铝扣1306扣紧,保证上下两个钢丝绳1305的有效长度一致,夹扣上半结构13031与夹扣下半结构13032均呈半圆柱形状

吊装系统11,清淤机器人吊装系统是为了便于机器人通过吊机起吊下水和上岸就故障牵引的系统,整体以机器人本体中纵剖面为中性面,呈对称式布置,可有均衡分配各个机器人本体重量,使各个吊耳的受力均衡,减少吊装过程中的变形,清淤机器人吊装系统由尾部车顶左右舷吊耳1101、1102,尾部车底左右舷吊耳1103、1104,首部车顶右舷吊耳1105、1106组成,尾部车顶左右舷吊耳1101、1102和尾部车底左右舷吊耳1103、1104,为独立式重载吊耳,其结构形式相似,以尾部车顶左舷吊耳1101为例,由座板,四块对称式布置的加强筋,耳板通过焊接方式组成,座板与车身结构焊接,可有有效增加受力面积,防止应力集中,降低车身结构被撕裂的风险,首部车顶右舷吊耳1105、1106与车身侧板结构整体下料切割,可以有效降低由于焊接质量造成的连接强度不足的风险,降低施工量和加工难度,尾部车底左右舷吊耳1103、1104用于机器人在水下遇到突发故障,可利用衔接在该吊耳上的钢丝绳,通过卷扬机拖拽的方式强力起拔整机,车顶左右舷吊耳1101、1102在机器人顶板反面设有加强筋,用于强化车身结构,分散应力,用吊机起吊下水或上岸时,用尾部车顶左右舷吊耳1101、1102和首部车顶右舷吊耳1105、1106组成四个吊耳即可完成。

淤泥流道系统9包括泥浆泵901,泥浆泵901一端与耙吸罩702固定连通,泥浆泵901的一端装配有搅吸泵驱动液压马达902,泥浆泵901的另一端固定连通有排泥软管903一端,排泥软管903的另一端贯穿车身1的底端并固定连通有排泥管旋转接头904,泥流道系统9淤泥通过螺旋作用汇集到泥浆901的吸入口,搅吸泵驱动液压马达902通过液压动力驱动泥浆泵901的叶轮旋转,使经过耙吸螺旋铰刀702汇集的泥浆经由防堵塞滤网704将淤泥泵入排泥软管903,排泥软管903穿过冷却水循环舱,连接到排泥管旋转接头904,然后通过连接到尾部的输送管道排至制定位置,排泥管旋转接头904可360°旋转,吸入的泥浆经由法兰接头712排入排泥软管903,排泥软管903连接了排泥冷却钢管905和耙吸单元7,保证耙吸单元7和车身之间可以相对运动,耙吸单元7可以灵活调节角度。排泥冷却钢管905在排泥软管903的一侧用单面座板焊接在冷却水箱的前壁上,另一侧直接用钢管直接直接与舱壁焊接,保证整个冷却水箱的水密性,同时可以最大限度的留出排泥软管903的空间,尽可能增长排泥软管903的长度,增大其弯曲半径,扩大它的有效寿命。排泥冷却钢管905的后端安装有排泥管旋转接头904,排泥管旋转接头904与排泥冷却钢管905采用螺栓连接,工作时候,泥浆通过泥浆泵901进入排泥软管903,再经过排泥冷却钢管905和排泥管旋转接头904排入后继管道,在排泥冷却钢管905内流动时,可带走冷却水箱内水体的温度,行成外部开式冷却系统,排泥管旋转接头904可以有效降低机器人运行时由于颠簸及排泥管收放造成的管路连接处应力集中问题,入果应力集中且无法有效释放,长时间运行,将导致后继排泥管和车身之间的连接法兰处松动,影响清淤效率。

水下液压油箱10安装在清淤机器人的车身1内,用来安装水下液压油箱10并且对水下液压油箱10起到保护作用,水下液压油箱10包括安装在车身1内部底面两侧的右侧油箱1001和左侧油箱1002,右侧油箱1001和左侧油箱1002相对的侧壁下部通过焊接的方式由油箱连接管1003相连通,右侧油箱1001和左侧油箱1002通过补偿器连接管1004与同一侧的压差补偿器3相连通,压差补偿器3和油箱均与补偿器连接管4螺纹连接,保证补偿器与油箱相连通,右侧油箱1001和左侧油箱1002相对的面设有油箱口,右侧油箱1001和左侧油箱1002均法兰连接有密封油箱口的油箱口盖1005,打开油箱口盖1005后,用于制作阶段右侧油箱1001和左侧油箱1002内焊接、清理和清洗,并且拆卸后检查其内部情况,右侧油箱1001和左侧油箱1002的内部底面均焊接有隔板1006,隔板1006阻挡右侧油箱1001和左侧油箱1002内的油液直接流动,增加液压油的流动时间,增强其澄清的效果,另外已沉淀的杂质受到隔板1006的阻挡,不会再次流动到吸口,沉淀到一定程度后可打开油箱口盖1005清理,右侧油箱1001的顶面焊接有加油口1007,右侧油箱1001的侧壁上部安装有回油滤器1008,左侧油箱1002的侧壁下部焊接有辅泵吸油口1009和主泵吸油口10010,左侧油箱1002的侧壁上部焊接有主泵回油口10011和辅泵回油口10012,工作系统油液经过辅泵吸油口1009和主泵吸油口10010进入工作系统,完成工作后经回油滤器1008返回右侧油箱1001内,本套水下液压油箱10采用焊接式结构,左右对称布置,具备良好的散热性和压差补偿功能,能够让油液充分沉淀,分离杂质,右侧油箱1001的侧壁下部焊接有压力传感器接口10013,右侧油箱1001的侧壁下部焊接有温度传感器接口10014,为了确保液压油箱的可靠性,在右侧油箱1001上焊接了压力传感器接口10013和温度传感器接口10014,由于油箱通过油箱连接管1003连通,所以右侧油箱1001和左侧油箱1002的压力基本一致,右侧油箱1001为系统回油油箱,温度高于左侧油箱1002,故只测量右侧油箱1001的温度,用来判断系统的运行状态,右侧油箱1001和左侧油箱1002的顶面均设有单向阀透气孔10015,单向阀透气孔10015可安装单向阀,加油时打开单向阀,可排出右侧油箱1001和左侧油箱1002内的空气,正常运行时,关闭该单向阀,右侧油箱1001和左侧油箱1002的侧壁下部均焊接有卸油口10016,两个隔板1006把分别把右侧油箱1001和左侧油箱1002的内部分割为前后部分,在清洗时,右侧油箱1001前部油液可通过压力传感器接口10013或温度传感器接口10014泄放,左侧油箱1002前部油可通过辅泵吸油口1008或主泵吸油口10010泄放,右侧油箱1001和左侧油箱1002的后部分油液可分别通过左右卸油口10016泄放。

在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 耙吸式潜水疏浚机器人

- 一种耙吸式挖泥船疏浚智能辅助控制系统