一种土质基坑钢管桩复合支挡结构及施工方法

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及边坡及滑坡支护技术领域,尤其涉及一种土质基坑钢管桩复合支挡结构及施工方法。

背景技术

为了减小土方开挖对周围环境的影响,目前,钢筋混凝土桩板挡墙桩被广泛应用于基坑工程和边坡工程中,尽管其桩身强度很高,但传统的桩板挡墙结构形式单一、桩截面、配筋较大,导致施工周期长、工程造价高。

发明内容

本发明所要解决的技术问题是提供一种土质基坑钢管桩复合支挡结构及施工方法,降低了土质基坑支护的成本与施工难度,节约施工周期,提高了支护结构体系的可靠度。

本发明解决上述技术问题的技术方案如下:一种土质基坑钢管桩复合支挡结构,包括多个平行设置的前排钢管桩和多个平行设置的后排钢管桩,所述前排钢管桩的顶端和所述后排钢管桩的顶端通过顶梁固定连接,所述前排钢管桩和所述后排钢管桩呈夹角设置,所述前排钢管桩和所述后排钢管桩的底端均密封设置,所述前排钢管桩和所述后排钢管桩上均匀设有多个注浆孔,且所述前排钢管桩背离所述后排钢管桩一侧的上部为封闭的管面,多个所述前排钢管桩背离所述后排钢管桩一侧的上部固定设有面板结构。

本发明的有益效果是:充分利用钢管桩的优势,将土压力的荷载效应反应为前排钢管桩的抗压与后排钢管桩的抗拉,充分利用钢管桩的抗压强度、抗拉强度及桩间土的抗剪强度,钢管桩与钢管桩间的土体形成重力式挡墙,降低了土质基坑支护的成本与施工难度,节约施工周期,提高了支护结构体系的可靠度;前排钢管桩和后排钢管桩可以循环利用,是一种绿色环保基坑支护结构。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,每个所述注浆孔的下方均设有浆液扩散孔倒刺,所述浆液扩散孔倒刺的底端与所述前排钢管桩或所述后排钢管桩的外壁固定连接,所述注浆孔在与之对应的所述浆液扩散孔倒刺的水平投影内。

采用上述进一步方案的有益效果是:通过设置浆液扩散孔倒刺,使得前排钢管桩或后排钢管桩形成倒刺结构的钢管桩,大大增加了土体与桩的摩擦力,减小岩土压力,并且对注浆孔进行保护,避免注浆孔被封堵。

进一步,所述浆液扩散孔倒刺为倾斜设置的角钢,所述角钢的底端与所述前排钢管桩或所述后排钢管桩的外壁固定连接,所述角钢的顶端与所述前排钢管桩或所述后排钢管桩的外壁间隔设置。

采用上述进一步方案的有益效果是:浆液扩散孔倒刺采用倾斜设置的角钢,来源广,强度高。

进一步,还包括多个竖直设置的中间钢管桩,所述中间钢管桩设在所述前排钢管桩和所述后排钢管桩之间,所述中间钢管桩的顶端与所述顶梁固定连接。

采用上述进一步方案的有益效果是:中间钢管桩的设置能进一步提高整体的强度。

进一步,所述前排钢管桩的底端和所述后排钢管桩的底端均为锥形结构。

采用上述进一步方案的有益效果是:前排钢管桩的底端和后排钢管桩的底端采用锥形结构,便于将前排钢管桩和后排钢管桩插入到安装孔内。

进一步,所述面板结构包括面板本体和面板钢筋网,所述面板钢筋网与所述前排钢管桩背离所述后排钢管桩一侧的上部固定连接,所述面板本体与所述面板钢筋网固定连接。

采用上述进一步方案的有益效果是:通过面板钢筋网将面板本体进行固定,能确保面板结构的强度。

进一步,所述前排钢管桩和所述后排钢管桩上的所述注浆孔所在的径向截面为注浆截面,每个所述注浆截面上的所述注浆孔的数量为两个以上。

采用上述进一步方案的有益效果是:在一个注浆截面上至少设置两个注浆孔,能确保足够的浆液从注浆孔流出,改变土体性质,提高土体的抗剪强度。

本发明解决上述技术问题的技术方案如下:一种土质基坑钢管桩复合支挡结构的施工方法,包括以下步骤:

步骤一,测量放线,确定前排钢管桩和后排钢管桩的安装位置;

步骤二,钻孔,在确定安装所述前排钢管桩和所述后排钢管桩的位置上钻孔;

步骤三,将所述前排钢管桩和所述后排钢管桩分别插入钻孔的孔内;

步骤四,向所述前排钢管桩和所述后排钢管桩内灌浆;

步骤五,在所述前排钢管桩和所述后排钢管桩顶部安装顶梁,将所述顶梁与所述前排钢管桩和所述后排钢管桩固定连接;

步骤六,待所述前排钢管桩和所述后排钢管桩内的将夜达到设计强度后,分段分级开挖桩前土体;

步骤七,施工面板,在所述前排钢管桩背离所述后排钢管桩的一侧的上部焊接面板钢筋网,然后将面板本体固定在所述面板钢筋网上。

采用上述方案的有益效果是:充分利用钢管桩的优势,将土压力的荷载效应反应为前排钢管桩的抗压与后排钢管桩的抗拉,充分利用钢管桩的抗压强度、抗拉强度及桩间土的抗剪强度,钢管桩与钢管桩间的土体形成重力式挡墙,降低了土质基坑支护的成本与施工难度,节约施工周期,提高了支护结构体系的可靠度。

进一步,所述步骤四中,所述灌浆采用分段压力灌浆的方式,灌浆压力为10mpa。

进一步,所述步骤四种,所述灌浆的过程中确保每个所述灌浆孔内均有浆液被压出。

采用上述进一步方案的有益效果是:通过10Mpa的高压力分段灌浆,确保每个注浆孔内有浆液流出,改善了周围土体性质,提高了土体的抗剪强度。

附图说明

图1为本发明第一种实施例中前排钢管桩和后排钢管桩的相对设置示意图;

图2为本发明第二种实施例中前排钢管桩和后排钢管桩的相对设置示意图;

图3为本发明第三种实施例中前排钢管桩和后排钢管桩的相对设置示意图;

图4为本发明第四种实施例中前排钢管桩和后排钢管桩的相对设置示意图;

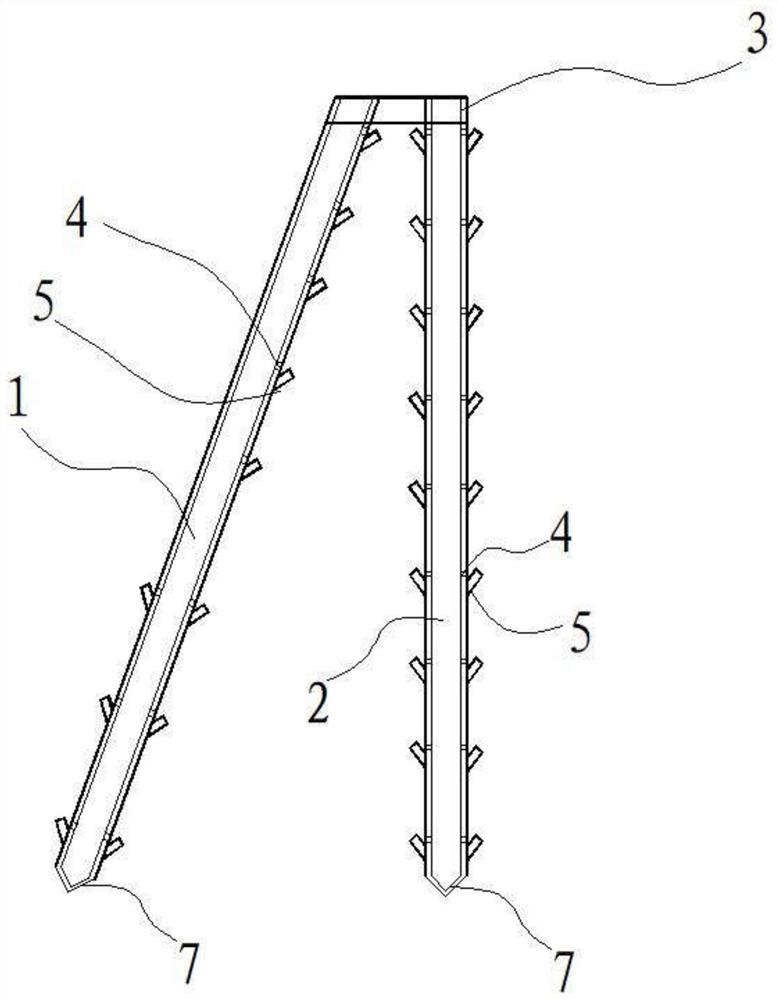

图5为本发明实施例中后排钢管桩的结构示意图;

图6为本发明实施例中后排钢管桩的俯视图;

图7为本发明实施例中主视图;

附图中,各标号所代表的部件列表如下:

1、前排钢管桩;2、后排钢管桩;3、顶梁;4、注浆孔;5、浆液扩散孔倒刺;6、中间钢管桩;7、锥形结构;8、面板本体;9、面板钢筋网。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

实施例一

如图1、图5、图6、图7所示,本实施例包括多个平行设置的前排钢管桩1和多个平行设置的后排钢管桩2,所述前排钢管桩1和所述后排钢管桩2一一对应设置,所述前排钢管桩1的顶端和所述后排钢管桩2的顶端通过顶梁3固定连接,所述前排钢管桩1和所述后排钢管桩2呈夹角设置,所述前排钢管桩1和所述后排钢管桩2形成门式结构体系,具体的,在本实施例中,所述前排钢管桩1倾斜设置,且与竖直方向的夹角为70°-80°,所述后排钢管桩2竖直设置,所述前排钢管桩1和所述后排钢管桩2的底端均密封设置,所述前排钢管桩1和所述后排钢管桩2上均匀设有多个注浆孔4,孔径宜为20-50mm,且所述前排钢管桩1背离所述后排钢管桩2一侧的上部为封闭的管面,所谓封闭的管面是指该段不设置注浆孔4,多个所述前排钢管桩1背离所述后排钢管桩2一侧的上部固定设有面板结构。在本实施例中,所述前排钢管桩1和所述后排钢管桩2宜采用热轧或者热处理焊接钢管、无缝钢管,底端应制成封闭的锥状,尖锥角度,取45°,顶部宜设置防止钢管变形的构造加强措施。相邻的两个前排钢管桩1水平间距宜为1.5米~3米。

在本实施例中,每个所述注浆孔4的下方均设有浆液扩散孔倒刺5,所述浆液扩散孔倒刺5的底端与所述前排钢管桩1或所述后排钢管桩2的外壁固定连接,所述注浆孔4在与之对应的所述浆液扩散孔倒刺5的水平投影内。通过设置浆液扩散孔倒刺5,大大增加了土体与桩的摩擦力,减小岩土压力,并且对注浆孔4进行保护,避免注浆孔4被封堵。具体的,所述浆液扩散孔倒刺5为倾斜设置的角钢,所述角钢的底端与所述前排钢管桩1或所述后排钢管桩2的外壁固定连接,所述角钢的顶端与所述前排钢管桩1或所述后排钢管桩2的外壁间隔设置,浆液扩散孔倒刺5采用倾斜设置的角钢,来源广,强度高。在本实施例中,浆液扩散孔倒刺5采用Q235B的热轧等边角钢,与前排钢管桩1或后排钢管桩2夹角宜取20°-30°角钢宽度取50mm,厚度5.Omm,长度50mm;5.m1=300mm,m=300mm,d=20-50mm,m2=300mm。

在本实施例中,所述前排钢管桩1的底端和所述后排钢管桩2的底端均为锥形结构7,前排钢管桩1的底端和后排钢管桩2的底端采用锥形结构7,便于将前排钢管桩1和后排钢管桩2插入到安装孔内。

需要说明的,所述面板结构包括面板本体8和面板钢筋网9,所述面板钢筋网9与所述前排钢管桩1背离所述后排钢管桩2一侧的上部固定连接,所述面板本体8与所述面板钢筋网9固定连接,通过面板钢筋网9将面板本体8进行固定,能确保面板结构的强度。所述前排钢管桩1和所述后排钢管桩2上的所述注浆孔4所在的径向截面为注浆截面,每个所述注浆截面上的所述注浆孔4的数量为两个以上,在一个注浆截面上至少设置两个注浆孔4,能确保足够的浆液从注浆孔4流出,改变土体性质,提高土体的抗剪强度。

本实施例还公开一种土质基坑钢管桩复合支挡结构的施工方法,包括以下步骤:

步骤一,测量放线,确定前排钢管桩1和后排钢管桩2的安装位置;

步骤二,钻孔,在确定安装所述前排钢管桩1和所述后排钢管桩2的位置上钻孔;

步骤三,将所述前排钢管桩1和所述后排钢管桩2分别插入钻孔的孔内;

步骤四,向所述前排钢管桩1和所述后排钢管桩2内灌浆;

步骤五,在所述前排钢管桩1和所述后排钢管桩2顶部安装顶梁3,将所述顶梁3与所述前排钢管桩1和所述后排钢管桩2固定连接;

步骤六,待所述前排钢管桩1和所述后排钢管桩2内的将夜达到设计强度后,分段分级开挖桩前土体;

步骤七,施工面板,在所述前排钢管桩1背离所述后排钢管桩2的一侧的上部焊接面板钢筋网9,然后将面板本体8固定在所述面板钢筋网9上。

充分利用钢管桩的优势,将土压力的荷载效应反应为前排钢管桩1的抗压与后排钢管桩2的抗拉,充分利用钢管桩的抗压强度、抗拉强度及桩间土的抗剪强度,钢管桩与钢管桩间的土体形成重力式挡墙,降低了土质基坑支护的成本与施工难度,节约施工周期,提高了支护结构体系的可靠度。

进一步,所述步骤四中,所述灌浆采用分段压力灌浆的方式,灌浆压力为10mpa。所述步骤四种,所述灌浆的过程中确保每个所述灌浆孔内均有浆液被压出。通过10Mpa的高压力分段灌浆,确保每个注浆孔4内有浆液流出,改善了周围土体性质,提高了土体的抗剪强度。

实施例二

如图2所示,本实施例与实施例一的不同点在于:在本实施例中,所述后排钢管桩2倾斜设置,且与竖直方向的夹角为70°-80°,所述前排钢管桩1竖直设置,

实施例三

如图3所示,本实施例与实施例一的不同点在于:在本实施例中,所述前排钢管桩1和后排钢管桩2均倾斜设置,两者顶部通过顶梁3固定设置,两者底部向相互远离的方向倾斜,且两者与竖直方向的夹角为均70°-80°。

实施例四

如图4所示,在实施例三的基础上,本实施例还做出以下改进:还包括多个竖直设置的中间钢管桩6,所述中间钢管桩6上设有所述注浆孔4和所述浆液扩散孔倒刺5,所述中间钢管桩6的底端呈锥形结构7,所述中间钢管桩6设在所述前排钢管桩1和所述后排钢管桩2之间,所述中间钢管桩6的顶端与所述顶梁3固定连接,中间钢管桩6的设置能进一步提高整体的强度。

本发明支护机理:(1)将土压力转换为前排钢管桩1的压力与后排钢管桩2的拉力。(2)钢管桩与钢管桩之间的土体通过高压灌浆,提高了土体的抗剪强度,前排钢管桩1、后排钢管桩2及桩间改良土体形成一个整体,类似于加筋重力式挡土墙。

本发明的有益效果:(1)通过前排钢管桩1和后排钢管桩2周围设置倒刺,大大增加了土体与桩的摩擦力,减小岩土压力。(2)通过10Mpa的高压力灌浆,改善了周围土体性质,提高了土体的抗剪强度。(3)前排钢管桩1、后排钢管桩2及桩间改良土体形成一个整体,类似于重力式挡土墙,提高了结构支护能力。(4)能够较好的控制基坑变形。(4)施工需要的机械较小、施工较快、节约支护成本,具有较好的经济性。

在本发明的描述中,需要理解的是,术语“中心”、“长度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“内”、“外”、“周侧”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的系统或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种土质基坑钢管桩复合支挡结构及施工方法

- 一种复合钢管桩基坑支护结构及其施工方法